В продолжение статьи, опубликованной в журнале «РИТМ Машиностроения» № 2/2020, в данном материале будут рассмотрены PVD и CVD-методы нанесения жаростойких и эрозионностойких покрытий, актуальные для задач авиадвигателестроения, для получения высокопрочных керамических волокон, композиционных материалов, синтетических алмазов и др.

В современном производстве широко используются технологии получения тонких покрытий толщиной от нескольких нанометров до 100 мкм. Они применяются в планарной технологии полупроводниковых микросхем, в производстве тонкопленочных гибридных схем, изделий пьезотехники, акустоэлектроники (нанесение проводящих, диэлектрических, защитных слоев, масок и др.), в оптике (нанесение просветляющих, отражающих и др. покрытий), при металлизации поверхности пластмассовых и стеклянных изделий, тонировании стекол автомобилей.

В настоящее время основным направлением получения таких покрытий, обладающих высокой твердостью и прочностью сцепления с базовым материалом, является вакуумное напыление по технологиям физического (по международной классификации PVD — Physical Vapour Deposition) и термохимического (CVD — Chemical Vapour Deposition) осаждения. Роль этих процессов в обеспечении эффективности современного производства, служебных свойств деталей и узлов изделий, создании новых материалов трудно переоценить. Достаточно отметить, что они применяются для нанесения жаростойких и эрозионностойких покрытий в авиадвигателестроении, получения высокопрочных керамических волокон, композиционных материалов, синтетических алмазов и алмазоподобных покрытий. Этими методами наносят покрытия из металлов (Al, Au, Cu, Cr, Ni, V, Ti и др.), сплавов (например, NiCr, CrNiSi), химические соединения (силициды, оксиды, бориды, карбиды, нитриды и др.), стекла сложного состава (например, In2О3 • В2О3 • SiO2 • Аl2О3 • СаО), покрытия сверхтвердых материалов (алмаз, кубический нитрид бора).

Одним из современных и наиболее перспективных способов нанесения покрытий является конденсация испаренного (распыленного) материала в вакууме. Эти технологии позволяют наносить однослойные и многослойные покрытия из различных материалов (металлов и сплавов, металлокерамик (карбидов, нитридов, боридов, силицидов металлов, алмазоподобных структур), предназначенных для защиты рабочих поверхностей деталей от износа и эрозии, воздействия внешней среды, повышения жаростойкости и т. д.

Технологии основаны на использовании следующих физических и химических процессов:

— бомбардировка ионами поверхностей деталей, в процессе которой происходит очистка последних;

— испарение или распыление материала покрытия в условиях глубокого вакуума;

— ионизация образующихся частиц;

— перемещение образовавшихся ионов в электростатическом или электромагнитном поле к деталям, на которые наносится покрытие;

— плазмохимические реакции образования ионов химических соединений (нитридов, карбидов или оксидов металлов). Для реализации таких реакций в рабочую камеру подается реактивный газ (азот, метан или кислород);

— осаждение (конденсация) ионов на поверхности с формированием покрытия требуемого состава.

Для нанесения покрытий конденсацией испаренного материала в вакууме используется несколько методов, отличающихся способом испарения или распыления наносимого материала:

— дугового испарения;

— магнетронного распыления;

— распыления потоком ионов;

— испарения лазерным лучом;

— испарения электронным лучом.

Способ дугового испарения нашел наиболее широкое применение. В вакуумируемую камеру устанавливают детали, подлежащие напылению. Камера закрывается (герметизируется), и в ней создается вакуум с давлением порядка 10–3 Па. Между анодом, поджигающим электродом и катодом, выполненным из наносимого материала, подается напряжение.

Поджигающий электрод служит для зажигания электрической дуги. Это действие производится кратковременным касанием поджигающего электрода поверхности катода. Возникшая между анодом и катодом дуга устойчиво горит в парах материала катода при напряжении 20…30 В и силе тока 150…300 А. Испарение материала производится из области катодных микропятен вакуумной дуги. Для ионизации и ускорения ионов плазмы на детали подается отрицательный потенциал. Если они находятся при высоком отрицательном потенциале (1…1.5 кВ), то происходит эффективная ионная очистка поверхностей. Ионная бомбардировка поверхности, выполняемая непосредственно перед нанесением покрытия, совершается с целью удаления окисных пленок и тонких слоев металла, нагрева и активизации поверхности. Она является необходимым условием обеспечения высокой прочности сцепления покрытия с подложкой.

После очистки значение потенциала снижается до 100 В, и в этих условиях производится процесс нанесения (конденсации) покрытия.

Одновременно работают один или несколько катодов, изготавливаемых из одного или различных материалов. Если требуется получить покрытие из карбидов, нитридов или оксидов металлов, в камеру подается реактивный газ. Получаемые покрытия имеют высокую прочность сцепления с подложкой, дисперсную структуру и малую пористость.

Этот метод широко используется для упрочнения режущего и штампового инструмента (покрытия TiN, TiC, ZrN и др.), нанесения алмазных износостойких и антифрикционных покрытий. Свойства некоторых из этих покрытий приведены в табл. 1.

Скорость нанесения покрытия 25…70 мкм/ч. Качество покрытия обеспечивается автоматическим поддержанием технологических режимов.

Контроль толщины покрытия осуществляется по изменению массы взвешиванием и по шлифам на образцах-свидетелях. Последние служат также для определения прочности сцепления покрытия с подложкой путем изгиба на оправках радиусом 4…5 мм.

Магнетронное распыление производится путем создания высокого напряжения в разряженной газовой среде (обычно в аргоне) для создания плазмы тлеющего разряда.

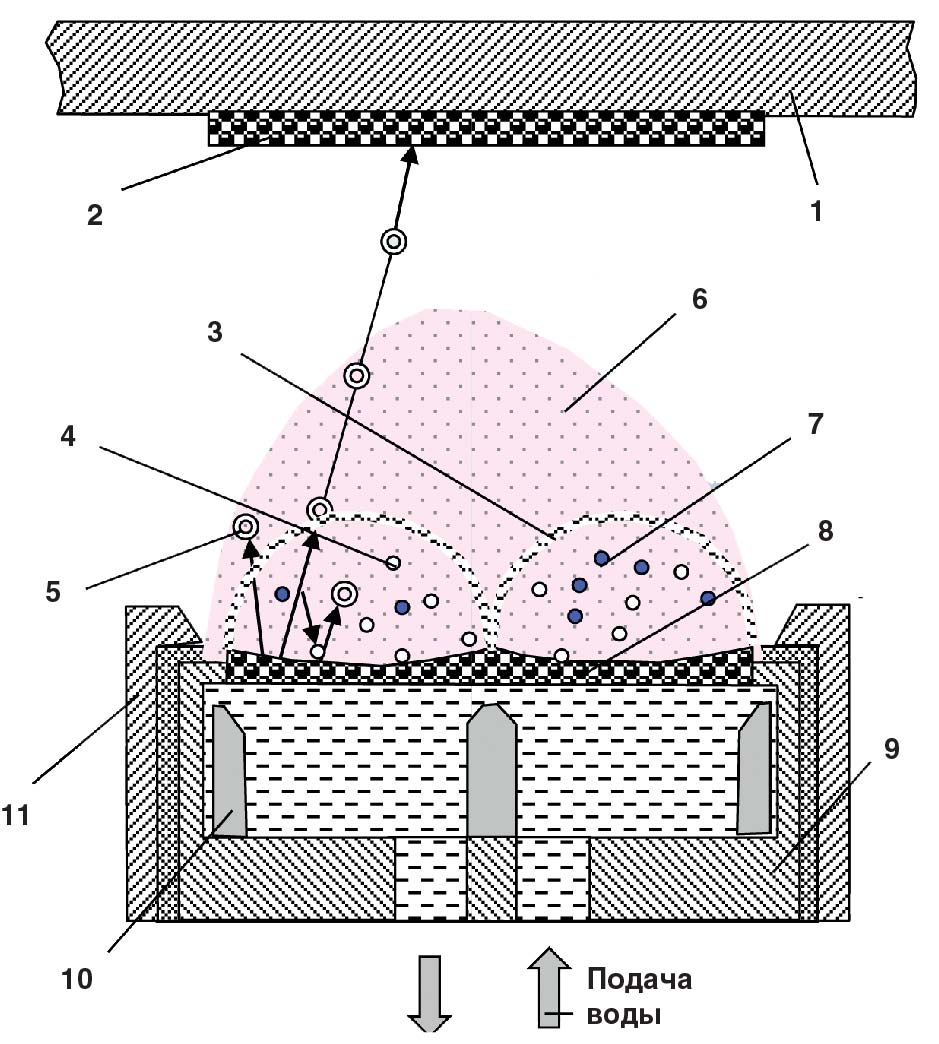

При распылении ионы плазмы бомбардируют мишень из материала наносимого покрытия и выбивают атомы, сообщая им энергию, достаточную для перемещения к покрываемой детали и осаждения на ней. Резкое увеличение производительности распыления достигается использованием планарных магнетронов, разработанных в 60-х годах прошлого столетия. В этой технологии используются магниты, локализующие плазму тлеющего разряда на отдельных участках мишени. При этом увеличивается плотность ионов, бомбардирующих поверхность. Схема магнетронного распыляющего устройства приведена на рис. 1.

Рис. 1. Схема магнетронного распыления: 1 — подложка; 2 — напыляемое покрытие; 3 — линии магнитного поля; 4 — ионы аргона, бомбардирующие мишень; 5 — выбитые из мишени атомы; 6 — плазма тлеющего разряда; 7 — электроны;

8 — распыляемая мишень; 9 — охлаждаемый катод; 10 — постоянный профилированный магнит; 11 — анод.

Процесс магнетронного распыления может быть использован для нанесения покрытий как из проводящих материалов, так и диэлектриков (пластиков, керамик и др.). Профилированием постоянных магнитов добиваются оптимальной формы магнитного поля с целью эффективного регулирования процесса распыления, что достаточно сложно при использовании других методов.

В настоящее время в магнетронных системах используют профилированные постоянные магниты, в частности, из Nb-Fe-B, которые являются на 30% более мощными, чем традиционные.

Для обеспечения высокой адгезии предусматривается предварительная очистка поверхности изделий источником ионов аргона. Для нанесения покрытий магнетронным распылением используются установки «Мир», ВПТ-50 и др.

Магнетронный метод имеет меньшую производительность, чем дуговой, однако обладает и рядом преимуществ, в частности, отсутствует капельная фаза, ухудшающая шероховатость и структуру покрытий, распыленные частицы имеют меньшую температуру и подложка не перегревается, что позволяет осаждать покрытия на детали, имеющие низкую температуру плавления (легкоплавкие металлы и сплавы, пластмассы, ткани и др.)

Для дугового и магнетронного напыления используют технологическое оборудование периодического, полунепрерывного и непрерывного действия. Установки периодического действия осуществляют один цикл нанесения пленок при заданном числе загружаемых изделий. Установки непрерывного действия используют при серийном и массовом производстве. Они бывают двух видов — многокамерные и многопозиционные однокамерные. Первые состоят из последовательно расположенных напылительных модулей, в каждом из которых осуществляется напыление пленок определенных материалов или их термическая обработка и контроль. Модули объединены между собой шлюзовыми камерами и транспортирующим конвейерным устройством. Многопозиционные однокамерные установки содержат несколько напылительных постов (расположенных в одной вакуумной камере), соединяемых транспортным устройством конвейерного или роторного типа.

В нашей стране установки производят «ЭСТО-Вакуум», НПО «ЦНИИТМАШ», ВИАМ, Курчатовский институт. На рынке широко представлено зарубежное оборудование (Platit, «Ион Бонд» Oerlikon (рис. 2) и др.).

Рис. 2. Установка INNOVA фирмы Oerlikon Balzers

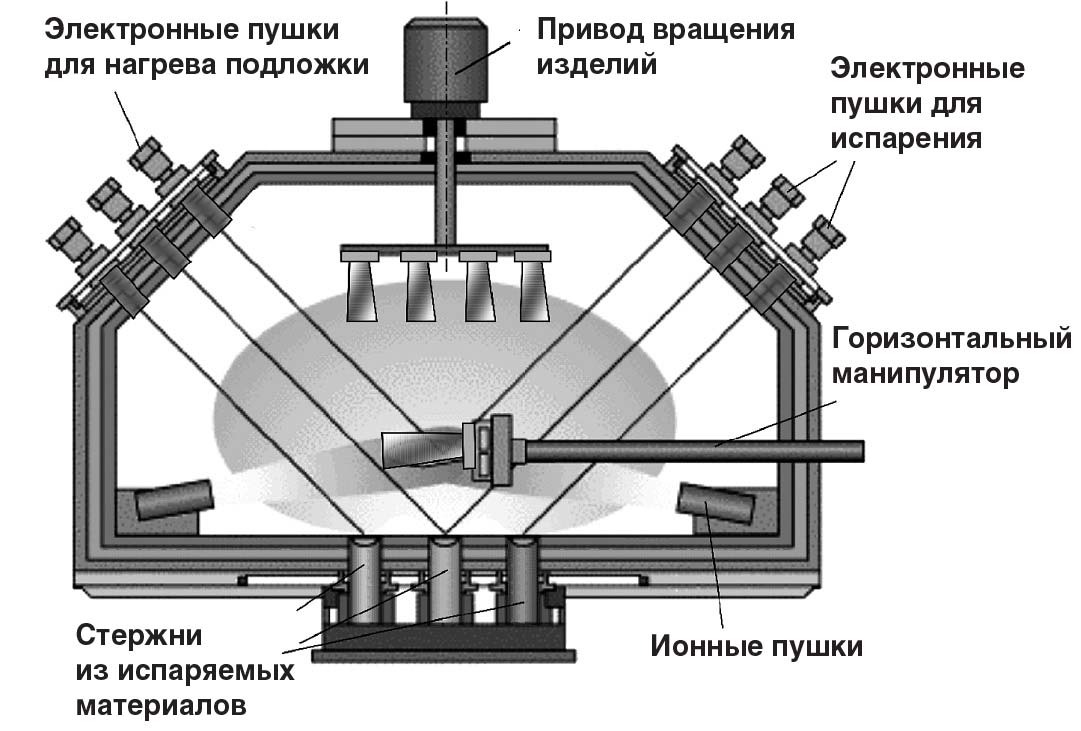

Испарение электронным лучом (EB-PVD) имеет ряд существенных преимуществ, к которым относятся: возможность нанесения покрытий из непроводящих и тугоплавких материалов (керамики, W, Re, Ta и т. д.). Способ разработан в Институте электросварки им. Е. О. Патона (установки УЭ175 и УЭ137). Схема установки для нанесения покрытий с использованием электронно-лучевого испарения приведена на рис. 3. Для увеличения прочности сцепления покрытий, поверхности деталей, устанавливаемых на горизонтальный манипулятор или подвешиваемых на вращающийся диск, могут очищаться ионной бомбардировкой. Нагрев деталей может производиться электронным лучом, ионной бомбардировкой или радиационным способом. Процесс нанесения покрытия проводится в вакууме не ниже 8,75 10–3 Па. В настоящее время этот способ является наиболее эффективным для нанесения керамических термобарьерных покрытий, например, на лопатки газовых турбин.

Рис. 3. Схема установки для получения покрытий в вакууме с испарением наносимого материала электронным лучом, разработанной Институтом исследования материалов MRI (США)

Установка имеет шесть электронных пушек, размещенных в вакуумной камере. Четыре пушки используются для испарения материала, а две для предварительного нагрева детали, чем обеспечивается увеличение прочности сцепления покрытия с подложкой.

Электронные лучи высокой энергии, 45 кВт каждый, фокусируются на стержнях испаряемых материалов. Для обеспечения равномерности покрытия детали перемещаются в облаке испаренного материала. Стержни могут выполняться из различных материалов. В этом случае после испарения происходит перемешивание паров, и состав покрытия определяется долями испаренных материалов. Возможно также многослойное нанесение покрытий. Процесс характеризуется относительно высокой по сравнению с другими методами скоростью нанесения. Покрытия обладают высокой плотностью и стабильностью структуры при сравнительно низкой шероховатости. Для очистки поверхностей деталей может быть выполнена бомбардировка ионами (ионная очистка) с использованием ионной пушки. Ионный пучок обеспечивает также возможность текстурирования поверхности. Предварительно детали нагреваются радиационным способом графитовыми нагревательными элементами до температуры приблизительно 1000°C.

Основными параметрами нанесения EB-PVD-покрытий являются: температура подложки, наносимые материалы, скорость вращения деталей в облаке испаренного материала, скорость и время нанесения покрытия, мощность электронных пушек. При нагреве испаряемого материала электронной пушкой достигаются температуры большие 3300°C.

Для интенсификации процесса нанесения термобарьерных покрытий разработана технология EB-DVD (electron beam-directed vapor deposition). Она основана на испарении материала электронным лучом в низком вакууме и переносе образовавшихся частиц потоком газа (рис. 4). Преимуществами этого способа является снижение потерь материала и увеличение производительности.

Рис. 4. Нанесение термобарьерного покрытия методом EB-DVD: 1 — камера; 2 — электронная пушка; 3 — электронный луч; 4 — стержни из испаряемых материалов; 5 — частицы испаренного материала; 6 — стол с деталями; 7 — сопло; 8 — контроль давления газа; 9 — управление подачей газа.

Разработаны схемы, в которых для нанесения покрытий применяют испарение материала лазером (рис. 5).

Рис. 5. Схема нанесения покрытий с применением лазера: 1 — эксимерный лазер с длиной волны 248 нм; 2 — кварцевая линза; 3 — лазерный луч; 4 — вакуумная камера; 5 — система вакуумирования; 6 — привод мишеней; 7 — мишени; 8 — окна; 9 — система нагрева подложки и контроля ее температуры; 10 — нагреватель; 11 — подложка; 12 — осциллирующее и поворотное зеркало; 13 — апертура

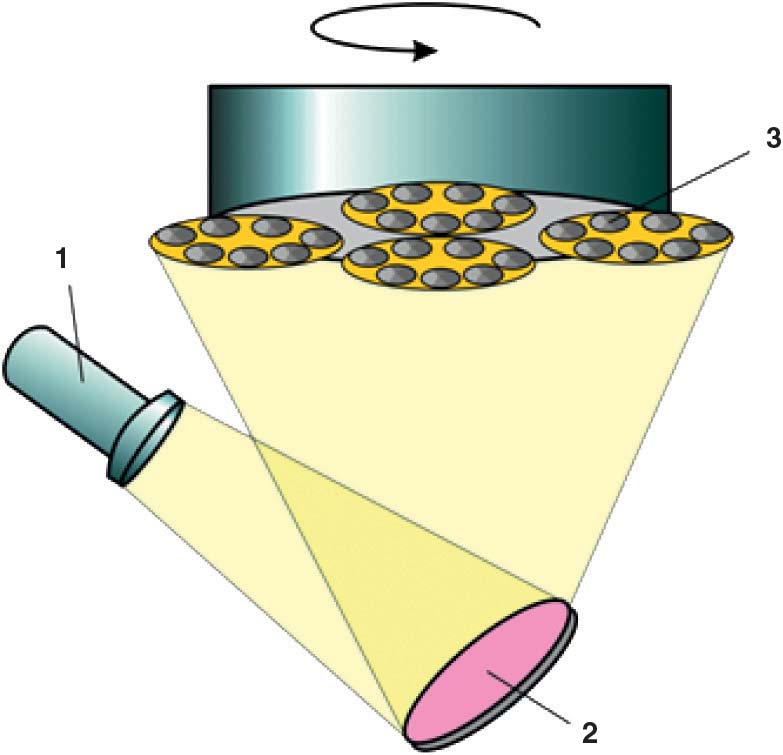

В процессе ионного распыления (Ion Beam Sputtering (IBS) используется высокоэнергетическое электрическое поле, с помощью которого производится ускорение ионов. Ускоренные ионы имеют значительную кинетическую энергию (~10–100 эВ). При бомбардировке мишени из наносимого материала формируется поток частиц, формирующих при осаждении тонкое покрытие. Главное преимущество покрытий, получаемых IBS, — значительно более низкая шероховатость поверхности по сравнению с другими методами. Это, в частности, определило основную сферу их применения, а именно — формирование поверхностей с высокой отражательной способностью (до 99,99%), причем достигается шероховатость более низкая, чем у исходной поверхности. Высокая плотность наносимых покрытий обеспечивает их прочность, износостойкость и стойкость к химическому воздействию. Недостатками способа являются высокая стоимость оборудования, длительность процессов нанесения покрытий. Способ применяется при производстве лазерной оптики высокого уровня. Схема процесса показана на рис. 6.

Рис. 6. Схема с распылением бомбардировкой потоком ионов: 1 — ионная пушка; 2 — распыляемая мишень; 3 — подложки

На рис. 7 и 8 показаны некоторые объекты с нанесенными покрытиями.

Рис. 7. Инструмент с упрочняющими покрытиями

Рис. 8. Штамповая оснастка с износостойкими и жаростойкими покрытиями

Термохимическое осаждение покрытий CVD является методом формирования материалов, деталей или покрытий с плотной структурой из газообразных соединений материалов со сравнительно высоким давлением паров. Газообразное соединение наносимого материала подается к поверхности детали или форме, где происходит термическая реакция, приводящая к образованию твердых соединений, осаждающихся на поверхность. Газообразные продукты этой реакции отводятся.

Метод CVD имеет множество разнообразных применений, таких как: нанесение покрытий, получение порошковых и нанопорошковых материалов, керамических волокон, монолитных деталей. Использованием методов CVD можно получать покрытия из практически любых подходящих для этих целей металлов и неметаллов, включая углерод и кремний, а также соединений (карбидов, нитридов, боридов, оксидов, интерметаллидов и др.).

Основным преимуществом метода CVD является то, что в процессе нанесения покрытия используются газовые среды, что позволяет наносить покрытия в труднодоступных местах, таких как отверстия малого диаметра, внутренние полости труб, сосудов и проч. Материал покрытия заполняет мельчайшие поры в поверхности. Другими преимуществами CVD являются:

— получение покрытий или веществ высокой химической чистоты, обычно 99,99…99,999%;

— высокая плотность покрытия (около 100% от теоретической);

— высокая равномерность покрытия;

— сравнительно высокая производительность и возможность одновременной обработки многих деталей.

Установки, применяемые для CVD, в зависимости от назначения могут иметь различные конструктивные особенности, однако все они имеют источник реакционных газов, рабочую камеру (реактор), устройство нагрева подложки и систему откачки или регенерации газов. Реакторы могут иметь различную форму и размеры, а процессы CVD — протекать в широком диапазоне давлений (от высокого вакуума до нескольких атмосфер) и температур. Реакционные газы могут подаваться из баллона со сжатым газом или генерироваться в специальном реакторе. Предусматриваются устройства для контроля расхода газа, его давления, температуры и т. д. Детали, на которые наносятся покрытия, могут нагреваться печами электросопротивления или индукторами. Для управления протеканием химических реакций требуется тщательный контроль параметров процесса. Обязательным условием является химическая нейтрализация вредных газообразных продуктов реакций, откачиваемых из рабочей камеры. Например, для нанесения нитрида титана, имеющего газогенератор для получения газообразного соединения TiCl4. Его образование происходит по реакции: Ti + 2Cl2 → TiCl4.

TiCi4, водород (H2) и аммиак (NH3), взаимодействуя на поверхности горячей подложки, образуют соединение TiN: TiCl4 + NH3 + 1/2H2 → TiN + 4HCl, которое осаждается в виде покрытия. Образующиеся пары соляной кислоты выводятся из реактора.

Некоторые другие реакции, используемые для получения покрытий методами CVD, приведены ниже.

2ReCl5 → 2Re + 5Cl2

WF6 + 3H2 → W + 6HF

WF6 + CH4 + H2 → WC + 6HF

2NbCl5 + 5H2 → 2Nb + 10HCl

2NbCl5 + CH4 + 1/2 H2 → NbC + 5HCl

2TaCl5 + CH4 + 1/2 H2 → TaC + 5HCl

2HfCl4 + CH4 → HfC + 4HCl

HfCl4 + 2BCl3 + 5H2 → HfB2 + 10HCl

TiCl4 + 2BCl3 + 5H2 → TiB2 + 10HCl

TiCl4 + NH3 + 1/2H2 → TiN + 4HCl

TaCl5 + NH3 + H2 → TaN + 5HCl

ZrCl4 + 2H2O → ZrO2 + 4HCl

4BCl3 + CH4 + 4H2 → B4C + 12HCl

BCl3 + NH3 → BN + 3HCl

Для повышения жаростойкости деталей ГТД используют двухслойное покрытие Al — β-NiAl. Жаростойкая фаза β-NiAl наносится в качестве внешнего слоя. Формирование покрытия идет по реакциям:

AlCl3(г) + 3/2 H2(г) + Ni(т) → NiAl(т) + 3HCl(г); AlCl3(г) + 3/2 H2(г) → Al(т) + 3HCl(г).

Реакции идут при температуре ~1000°С. Для того чтобы увеличить ресурс покрытия, предварительно на детали гальваническим путем наносят слой платины.

В зависимости от режимов и условий CVD (насыщенность паров, температура и др.) могут быть получены покрытия с различной морфологией: столбчатые (дендритные) структуры, структуры, растущие по механизму эпитаксии, поликристаллические, аморфные и др. (рис. 9). При низких температурах и высокой степени пересыщения пара атомы, осаждающиеся на поверхности, имеют меньшую подвижность и формируют аморфное покрытие. С увеличением температуры и уменьшением перенасыщения пара формируются различные виды кристаллических покрытий.

Рис. 9. Влияние параметров CVD на морфологию получаемых покрытий

Для обеспечения стехиометрического состава получаемых покрытий необходимо обеспечивать определенное соотношение реакционных газов. Например, изменением соотношения и условий осаждения могут быть получены как TaC, так и Ta2C.

Условия нанесения покрытия определяют также прочность его сцепления с подложкой.

Эффективной и перспективной разновидностью CVD является способ химических транспортных реакций, или циркуляционный способ.

Его сущность заключается в использовании обратимых химических реакций. Например, для получения алюминиевого покрытия в зоне размещения деталей 1 (рис. 10) проходят химические реакции:

3AlCl  AlCl3 + 2Al

AlCl3 + 2Al

3AlCl2  2AlCl3 + Al

2AlCl3 + Al

Рис. 10. Схема установки для нанесения покрытий методом транспортных реакций. 1 — детали; 2 — муфельная печь; 3 — испаритель галогенидов; 4 — источник переносимого элемента; 5 — выпуск отработанного газа; 6 — вентилятор; 7 — основание; 8 — стойка.

Образовавшийся атомарный алюминий осаждается на поверхности деталей, формируя покрытие и диффундируя вглубь материала. При прохождении образовавшегося газообразного AlCl3 через зону 4, где находится источник переносимого материала (в данном случае чушковый алюминий), по тем же реакциям, но протекающим справо налево, вновь образуются соединения AlCl и AlCl2.

AlCl3 + 2Al  3AlCl

3AlCl

2AlCl3 + Al  3AlCl2

3AlCl2

Для реализации этих процессов обработку ведут в герметичной печи 2. Циркуляцию газов в печи обеспечивает вентилятор 6. Установка снабжена устройством для подъема и поворота печи при загрузке и выгрузке деталей. Первичный газ AlCl3 получают посредством испарителя 3, для нанесения покрытия внутренних полостей лопаток турбины предусмотрены специальные входные каналы. Выход 5 подсоединен к системе нейтрализации продуктов реакций и вакуумному насосу.

Аналогичным образом можно осуществлять силицирование металлов и сплавов: 2SiCl2  SiCl4 + Si, диффузионное хромирование: CrI2

SiCl4 + Si, диффузионное хромирование: CrI2  Cr + I и другие процессы. В качестве исходных продуктов используются соли I, Cl, F.

Cr + I и другие процессы. В качестве исходных продуктов используются соли I, Cl, F.

Методом CVD получают керамические и металлокерамические покрытия, имеющие исключительно мелкозернистую структуру. Такие покрытия могут использоваться для самых разных целей, в том числе для защиты от эрозии лопаток компрессора, упрочнения режущего и штампового инструмента. Основными материалами покрытий являются: TaN, HfN, TiC, HfB2, ZrB2, BN, ZrN, TiN, TiB2, SiC, B4C, и Si3N4.

Метод CVD — одна из базовых технологий получения алмазных пленок и покрытий путем химического осаждения из паровой фазы. Алмазные покрытия, в частности, перспективны для нанесения на твердосплавный режущий инструмент, применяемый для обработки алюминиевых сплавов, полимерных композитов и углерод-углеродных композитов. Они обеспечивают повышение стойкости инструмента в 3–10 раз.

Рис. 11. Схема процесса получения пленок и покрытий из CVD-алмазов

Среда из водорода и метана (с избытком водорода) при термическом воздействии микроволновой плазмы (рис. 11), тлеющего разряда или нагрева проволокой (рис. 13) разлагается, и атомы углерода осаждаются на специально подготовленной подложке с формированием алмазной структуры. Кроме этих способов разложения газа используют также лазерный нагрев (LCVD). Например, по технологии LCVD получают ромбохедральные покрытия B4C, используя динамическую реактивную атмосферу BCl3, C2H4 и H2.

Рис. 12. Структура алмазных покрытий

Алмазное CVD покрытие обычно состоит из сросшихся кристаллитов алмаза (рис. 12). Кристаллы алмаза вырастают от центров кристаллизации на подложке и срастаются по мере увеличения слоя, образуя столбчатую структуру. Возможно также формирование покрытия или пластины со слоистой структурой, например, слоями в 100 нанометров (рис. 12).

Рис. 13. Реактор CVD мод. 650 Systems фирмы Seki Technotron Corp. для выращивания алмазов и алмазных покрытий с нагревом среды методом горячей проволоки

В следующей статье пойдет речь о методах химического и электрохимического нанесения покрытий, также получивших широкое распространение в промышленности для повышения эксплуатационных характеристик изделий.

Источник журнал "РИТМ машиностроения" № 3-2020

Еще больше новостей |