В статье рассмотрен метод ослабления недопустимых теплодеформаций, возникающих от аккумуляции тепла при вырезании деталей из различных металлов толщиной до 4 мм.

1. Вырезание системы квадратов из листового алюминия до 2 мм

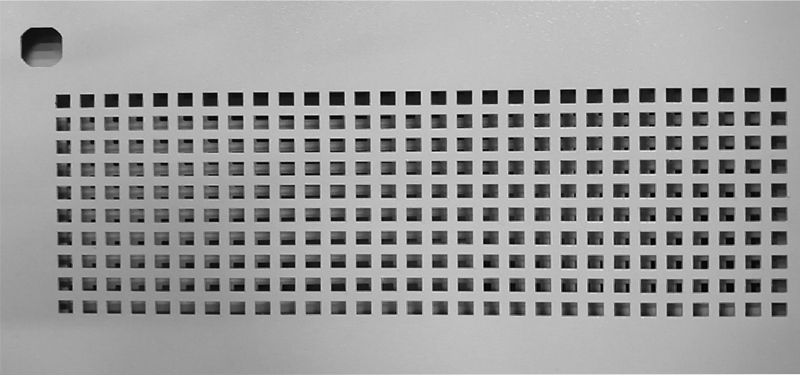

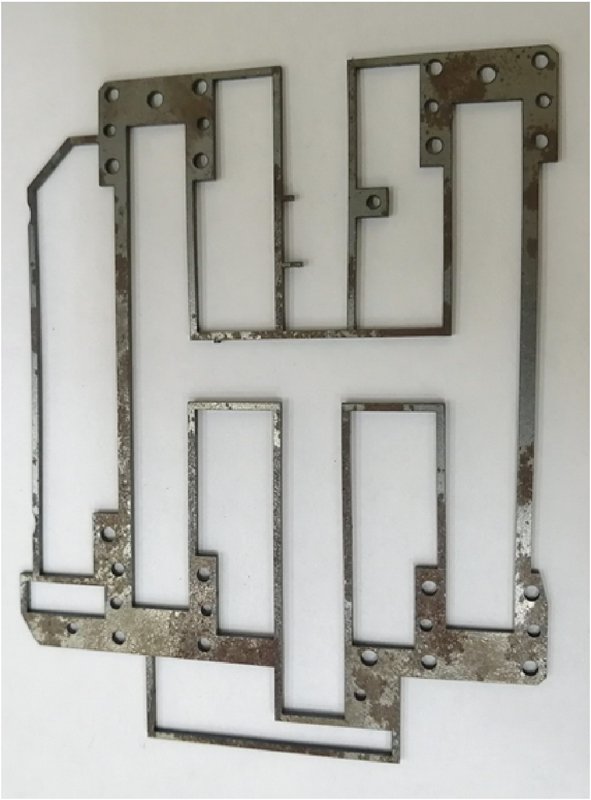

При последовательном вырезании каждого квадрата из общего их числа, равного 290 (рис. 1), произошла недопустимая по величине винтообразная деформация всего листа алюминия. Эту деформацию не удавалось удалить разными известными для того способами. Сотрудникам НПЦ «Лазеры и аппараты ТМ» стало понятным, что причиной ее возникновения была аккумуляция тепла во внутренней и внешней зонах вырезаемых квадратов, приводящая к развитию термодеформаций. Далее рассматривается подробно, как она развивается.

Рис. 1. Вырезание в детали из алюминия толщиной 1,5 мм системы квадратов размерами 340х115 мм. Расстояние между каждым квадратом равно 5 мм. Общее число квадратов — 290.

Для вырезания данной системы квадратов использовался волоконный лазер с мощностью излучения 2 кВт. Расходимость его излучения равна 0,5 мрад. Оно фокусировалось на металл объективом с фокусным расстоянием f = 200 мм. Поверхность алюминия устанавливалась в перетяжке каустики с диаметром ~100 мкм. Расчет этого диаметра приведен в книге [1]. Скорость резания, близкая к максимальной, равнялась 9 м/мин. Почему необходимо проводить резание металлов на скорости, меньшей на 10% максимальной, объяснено в этой же книге.

Предотвращение недопустимых деформаций при вырезании системы квадратов

Для того чтобы реализовать форму детали, показанной на рис. 1, без недопустимых деформаций, сотрудниками фирмы НПЦ «Лазеры и аппаратура ТМ» был разработан специальный метод вырезания. В чем он заключается, объяснено в конце этого текста.

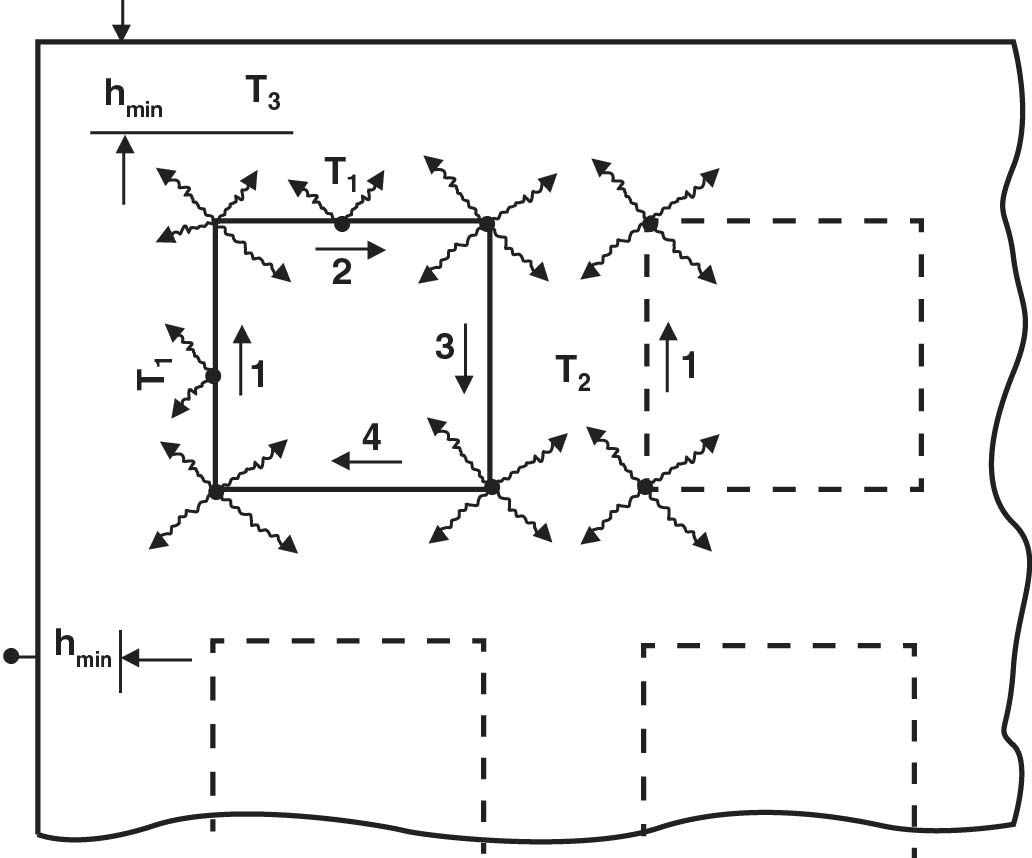

Для демонстрации увеличения аккумуляции тепла на рис. 2 показана часть детали из алюминия толщиной 1,5 мм, на которой вырезано только одно из многих квадратных окон и проведено резание вертикальной стороны в расположенном за ним следующим квадрате.

Рис. 2. Принцип вырезания квадратов с заданными габаритами

На рис. 2 точкой • на всех сторонах вырезанного квадрата зафиксировано во времени положение фронтов реза в определенный момент времени. На поверхности каждого фронта происходит испарение металла. Например, при резании алюминия температура его испарения равна 2450°С. Под слоем испарения образуется относительно глубокий слой жидкой фазы, температура которого ровна 660°С.

Прямолинейной стрелкой показаны направления резания сторон квадрата. Волнистыми стрелками показаны направления выделения тепла во все стороны от поверхности фронтов реза, производимого теплопроводностью. Выделение тепла происходит и с поверхности резов, расположенных сзади фронта, поскольку на них остается слой жидкой фазы.

Для уменьшения толщины жидкой фазы резание должно проводиться на максимально возможной скорости, соответствующей мощности лазера и тепловым константам разрезаемого материала. Таковыми являются температура его плавления Тпл и испарения Тис, величина теплопроводности и коэффициент температуропроводности.

Для последующего анализа следует учитывать то, что время остывания каждой боковой поверхности реза, расположенной за зафиксированным во времени фронтом, много больше, чем время нагрева поверхности самих фронтов. В период остывания сохраняется теплопроводность от этой поверхности. То есть от нее продолжается отток тепла во все стороны, что увеличивает температуру в металле, расположенном за резом и вокруг него.

При минимальном расстоянии, обозначенном на рис. 2 буквенно hmin, между резом верхних горизонтальных частей квадратов и границей изготавливаемой детали на этот процесс начинает оказывать влияние теплопроводность воздуха, на много порядков меньшая по сравнению с теплопроводностью металла. Например, теплопроводность алюминия равна 209 Вт/(м/К), а теплопроводность воздуха равна 0,034 Вт/(м/К). В результате в металле, расположенном между резом и воздухом, возрастает аккумуляция тепла, чему соответствует повышенная температура Т3. Это приводит к тому, что в металле, оставшемся между квадратами, его температура Т1 и Т2 и температура Т3 соответствуют неравенству Т3 > Т1 и Т2. Это означает, что в металле горизонтального промежутка с шириной hmin возникают более высокие по уровню термонапряжения.

Образование более высокой температуры нагрева произойдет по объясненной выше причине и на граничащих с воздухом вертикальных частях с шириной hmin изготовляемых изделий. В книге [1] приведен пример выполненного из алюминия толщиной 10 мм квадрата, демонстрирующий, как неприемлемо ухудшается качество боковой поверхности реза, находящейся недопустимо близко от границы с воздухом. К этому следует добавить, что температура Т1 по той же причине может увеличиваться в процессе резания правого вертикального участка первого квадрата. Максимум этой температуры будет расположен около боковой поверхности этого реза. Но при ширине оставшегося между квадратами металла, не превышающей примерно 10 мм, за счет понижения теплопроводности на этой поверхности может установиться температура незначительно меньшая, чем Т1.

Схожая ситуация развивается и при начальном резании левого участка второго квадрата, производимого в том же направлении. В этом случае термодеформации, вероятнее всего, окажутся близкими с теми, которые образовались в результате предыдущего вертикального реза алюминия. Но все же их наложения приведут к более сильному воздействию на металл.

Если указанная выше ширина металла между квадратами превышает примерно 20–30 мм, то отмеченное наложение термонапряжений не произойдет. В каком из этих двух случаев развивается увеличенная или пониженная деформация металла между квадратами, можно определить только экспериментально. Рассмотрим несколько примеров, когда термодеформации мешают осуществлению качественного резания.

— С увеличением числа вырезанных квадратов (ni) увеличивается Т3 и соответственно повышается интенсивность термонапряжений. Максимум величины Т3 достигается при некотором числе вырезанных квадратов. Потом на какой-то дальнейшей длине этого участка изготавливаемой детали величина температуры Т3 стабилизируется. Из-за большой длины и более высокой температуры уровень термодеформаций на нем приводит к искажению начальной формы. Оно заключается в том, что в зоне максимума Т3 и рядом с ней образуется недопустимая выпуклость, удалить которую не удается известными способами. На нижнем таком же участке из-за наличия указанной выпуклости недопустимое изменение формы хотя и происходит, но выглядит несколько иначе.

— При последовательном вырезании четырех сторон квадратов, производимом для того, чтобы находящий в них алюминий выпал, металл этих квадратов, как показано на рис. 2, также нагревается теплопроводностью. В этом алюминии температура становится достаточной для образования термонапряжений, препятствующих в какой-то мере выпадению квадратов. Происходит так из-за дополнительного сужения и без того наиболее суженной зоны на фронте реза [1].

— После последовательного выпадения вырезанных в каждом из квадратов алюминиевых частей возникает дополнительный контакт боковых поверхностей резов с воздухом. Это способствует увеличению Т1 и Т2 при последующем вертикалом резании. Но увеличение этих температур происходит медленнее, чем увеличение Т3. Определяется это тем, что длина контактирующих с воздухом поверхностей несравненно меньше той, которая имеется на горизонтальном участке с температурой Т3. Тем не менее в них также возникают термонапряжения, хотя и меньшие, чем на верхнем горизонтальном участке алюминия с температурой Т3. Их наличие приводит к изменению формы участков металла, расположенных между вырезанными квадратами.

Все указанные выше изменения формы указанных участков при последовательном вырезании квадратов приводят совместно к тому, что форма полностью изготовленной детали становится похожей на винтообразную. И никакими известными способами выправить ее не удается.

Попытки проводить вырезание квадратов методом переноса этого процесса на значительно удаленное от него место не привели к предотвращению неприемлемой формы изготавливаемой детали. Только использование отмеченного выше нового метода вырезания системы квадратов в алюминии и других металлах (рис. 1) уменьшает деформацию всей детали до приемлемого уровня. Суть данного метода заключается в том, что вырезание квадратов проводится при одинаковых условиях за три этапа.

Этап 1. Изначально производится последовательное резание всех горизонтальных участков квадратов, расположенных в одном, например, верхнем ряду. Обязательным условием этого резания является предотвращение расположения линии разгона (скорости движения блока оптики) на этих участках. Реализуется это условие за счет того, что на линии разгона лазер не включается. Он включается программно только в начале горизонтального участка, а выключается также программно в его конце.

Для того чтобы это условие выполнялось на расстоянии между квадратами, равном 5 мм, скорость резания, равная 9 мм/мин, не должна понижаться, чтобы не увеличивались передача тепла и недопустимая деформациия изготавливаемой детали. Для того чтобы это не случилось, линия разгона при выключенном лазере, то есть до резания горизонтального участка первого квадрата, может начинаться на части алюминия, расположенной впереди него. При вырезании горизонтальных участков следующих квадратов начало линии разгона должно быть расположено в прорезанном начальном участке на предыдущем квадрате при выключенном лазере.

После окончания резания горизонтальных участков в верхнем ряду блок оптики со встроенным в нем фокусирующим объективом опускается программно к началу последнего ряда квадратов. Сюда вряд ли дошел поток теплоты из первого ряда квадратов, т. к. при резании на скорости 9 м/мин относительно тонких горизонтальных линий на их боковых поверхностях не образуется слишком большое количество жидкой фазы, являющейся относительно длительным источником теплоты. К этому следует добавить, что проходящая к низу теплота понижается по уровню из-за потери ее энергии. Из того, что сообщается в физических справочниках, здесь можно отметить наличие сопротивления теплопроводности.

При таких условиях после опускания блока питания начинается резание в том же направлении таких же горизонтальных участков квадратов, расположенных в нижнем ряду. По окончанию резания последних горизонтальных участков в каждом ряде лазер выключается, при этом линия торможения скорости движения блока оптики может быть расположенной где угодно за ними.

Этап 2. После окончания этапа 1 блок оптики перемещается программно к расположенной за первым рядом квадратов конечной части их второго ряда. После резания в этом ряду горизонтальных участков блок оптики перемещается к конечной части второго снизу ряда квадратов, на которых проводится резание горизонтальных участков. Далее такие перемещения производятся для резания горизонтальных участков на всех остальных рядах расположения квадратов.

Этап 3. На этом этапе по тому же принципу производится резание вертикальных участков у всех квадратов. При этом начало линии разгона при резании вертикального участка в первом квадрате может располагаться на части алюминия без включенного лазера, расположенного выше него. Лазер включается тогда, когда блок оптики достигает координаты начала резания. При резании последующих вертикальных участков начало линии разгона должно быть расположено на таких же резах без включенного лазера в выше изготовленных квадратах. Когда резание этих вертикальных участков заканчивается, с поверхности квадратов выпадает перекрывающий их алюминий.

2. Примером детали, изготовление которой требует ослабления термодеформаций, является также черепной протез

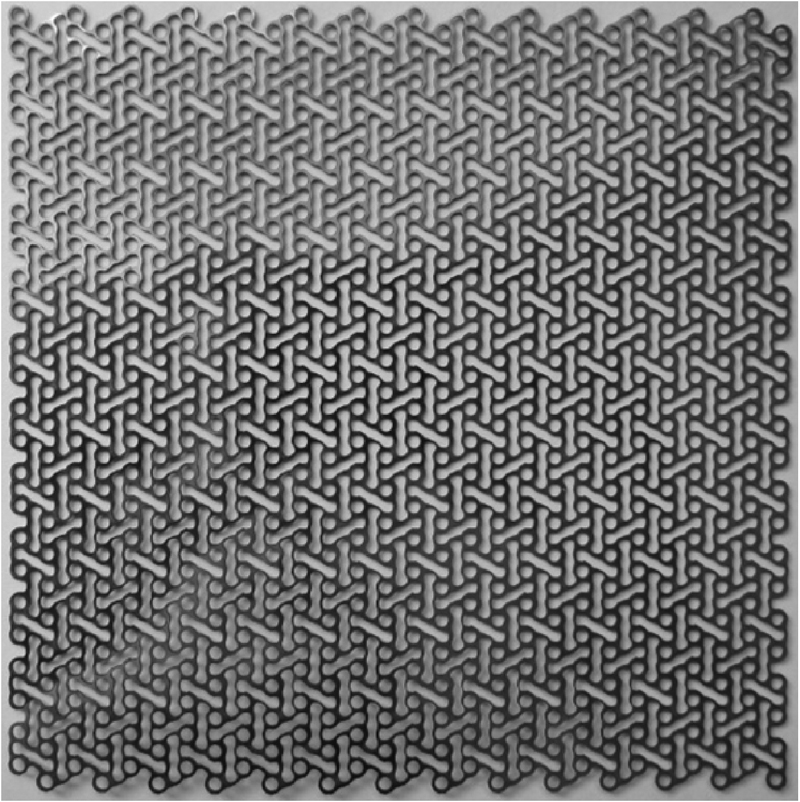

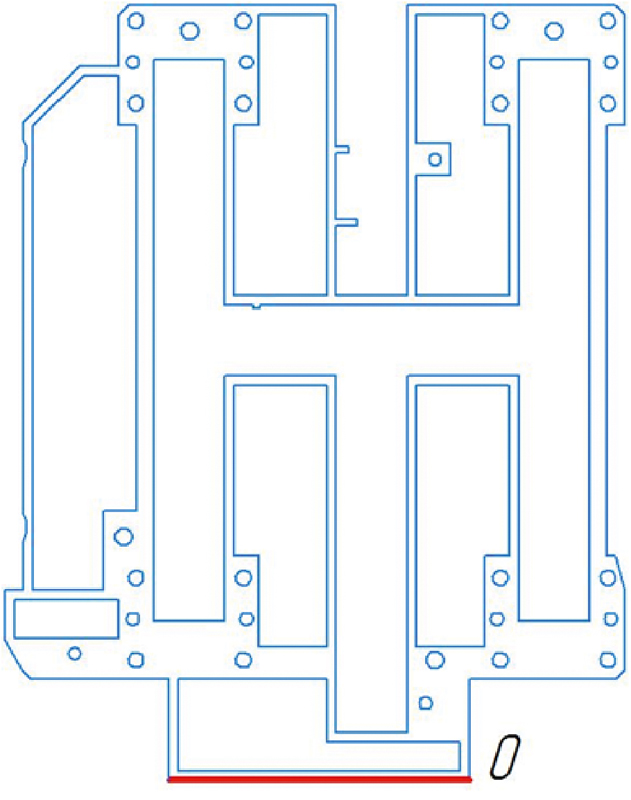

Размер этого протеза — 120×120 мм. Его сложная для лазерного вырезания конфигурация показана на рис. 3. Ослабление возникающих при этом резании термодеформаций было реализовано на НПЦ «Лазеры и аппаратура ТМ» при использовании объясненного выше метода.

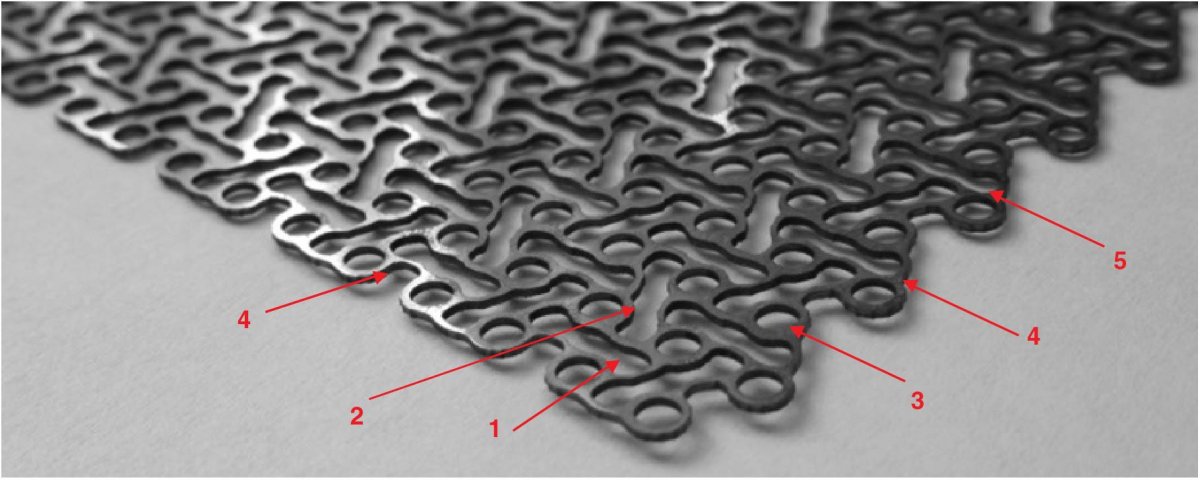

Этот протез состоит из сетки, вырезаемой в титане толщиной 0,5 мм (рис. 3). Более наглядное представление различных по форме и размеру элементов этого протеза четко различимо на небольшой части сетки, фото которой показано на рис. 4.

Рис. 3. Черепной протез

Рис. 4. Угловая часть сетки

Для вырезания такой сетки использовался волоконный лазер с мощностью излучения, равной 1 кВт. Его излучение с расходимостью 0,5 мрад фокусировалось объективом с фокусным расстоянием 150 мм. Поверхность металла устанавливалась в перетяжке каустики с диаметром, равным ~75 мм. Резание проводилось в среде аргона, что обеспечивало его лучшие качественные показатели. Скорость резания ровнялась 6 м/мин.

В данном примере для снижения аккумуляции тепла и возникающих при этом термодеформаций лазерное резание проводится в пять этапов, каждый из которых отмечен на рис. 4 числом красного цвета. Проведение резания на всех этапах реализуется программно. Для каждого из них должна быть своя часть в общей программе.

Этап 1. На рис. 4 начиная от нижнего его левого угла отчетливо видны вырезанные в горизонтальной плоскости сложнопрофильные отверстия. Первое из них отмечено цифрой 1. Для понижения аккумуляции тепла их изначальное вырезание производится по всей левой боковой стороне этой детали с длиной 120 мм. Затем вырезание следующих таких отверстий начинает производиться несколько правее от первого отверстия. Для этого к данному месту опускается блок оптики со встроенным фокусирующим объективом. Последующие отверстия изготавливаются в направлении вверх, но теперь на рассчитанное укороченное расстояние. По такой методике вырезание сложнопрофильных отверстий производится по всей поверхности детали.

При последовательном вырезании этих отверстий одного за другим в их начале лазер включается, а в их конечной части — выключается. Притом линии разгона и линии торможения движения блока оптики должны быть расположены вне сетки. Данное условие должно выполняться и на последующих этапах.

Этап 2. После окончания первого этапа блок оптики с находящимся в нем фокусирующим объективом опускается вниз до места, расположенного по вертикали несколько выше места, в котором началось первоначальное вырезание таких же отверстий, и несколько дальше от него по горизонтали. Оно отмечено на рис. 4 цифрой 2. Такое перемещение необходимо потому, что за время резания сложнопрофильных отверстий на этапе 1 окружающий их титан, нагретый вплоть до температуры испарения, успевает остыть, по крайней мере, до приемлемого уровня.

Далее в этом месте начинается вырезание таких же сложнопрофильных отверстий, наклоненных под углом примерно 45° к таким же отверстиям, прорезанным в горизонтальной плоскости, и направленных в правую от них сторону. Их вырезание производится по всей высоте детали, равной 120 мм. На рис. 4 они четко различимы в левой части сетки, в которой начиналось их вырезание.

Этап 3. После окончания второго этапа фокусирующий объектив опускается вниз до места, которое отмечено на рис. 4 цифрой 3. В нем начинается вырезание направленных вертикально сложнопрофильных отверстий. Программное вырезание расположенных выше таких отверстий проводится с учетом расположения их координат.

Этап 4. Только после вырезания всех сложнопрофильных отверстий следует начинать вырезание расположенных по краям сетки сначала в горизонтальной, а затем в вертикальной плоскости непрерывных профилей круглой и прямоугольной формы. В горизонтальной плоскости эти профили отмечены цифрой 4.

Последовательность их вырезания, в принципе, такая же, как и на предыдущих этапах. Сначала, например, проводятся вырезания на верхнем и нижнем краях в горизонтальном направлении, а затем на двух вертикальных краях. В этих случаях неизбежен перенос блока оптики с одной выбранной стороны на другую. Но, скорее всего, не понадобиться опускать его сверху вниз, поскольку поток тепла от этих сторон будет ослаблен в достаточной мере его потерями в воздухе на прорезанных сложнопрофильных отверстиях.

Этап 5. На этом этапе в той же последовательности, как и на этапах 1–3, следует вырезать круглые отверстия.

Реализация всех пяти этапов предотвращает недопустимую тепловую деформацию изготавливаемой решетки.

3. Вырезание детали из константана толщиной 2 мм

Контурные размеры этой детали равны 122×100 мм.

Для ее полного вырезания использовался лазер с мощностью излучения 2 кВт. Оно фокусировалось излучением объектива с фокусным расстоянием, равным f = 200 мм. Оптимальная скорость лазерного резания константана равняется 4 м/мин. При такой скорости на выходе реза не образуется грат [1].

В показанном на рис. 5 чертеже этой детали с точностью до нескольких единиц микрон задаются все размеры вырезаемых частей и координаты их расположения на ее поверхности. Для этого на чертеже красной линией отмечена база с цифрой 0, от которой задаются все размеры. Указанная точность означает необходимость предельной минимизации термодеформаций, развивающихся при лазерном резании в константане. Для реализации такой минимизации, как показано в предыдущих примерах, следует использовать уже оправдавший себя метод. В данном случае он будет состоять из трех объясненных в этом тексте этапов.

Рис. 5. Внешний вид и чертеж детали, вырезаемой из константана

При резании на этих этапах всех линий необходимо по программе управлять включением и выключением лазерного излучения в координатах их начала и конца, что предотвращает образование на них не только участков разгона и торможения, но и их перекрытий.

Этап 1. Из-за малого расстояния (не более 5 мм) между соседними горизонтальными и вертикальными резами обязательно следует программно реализовать переходы к поэтапному по времени резанию вертикальных линий на крайних частях металла. Изначально надо прорезать все линии, которые не будут касаться очень плохо проводящего тепло слоя воздуха, ширина которого превышает примерно 0,15 мм. То же самое относится к резам, выполняемым на расстоянии hmin в константане, пограничном с воздухом. Таким образом можно понизить уровень аккумуляции тепла в прилегающем к ним константане.

При последовательном резании вертикальных линий на этапе 1 и при резании, рассмотренном в следующих двух этапах горизонтальных линий, в их начале лазер включается, а в их конечной части выключается. Притом линии разгона и линии торможения движения блока оптики должны быть расположены вне поверхности константана.

Этап 2. На этом этапе следует проводить по той же методике резание всех горизонтальных линий. А затем в не выпавшем на первых двух этапах металле произвести вырезание всех отверстий.

Этап 3. Только на этом этапе следует произвести резание более коротких контурных горизонтальных линий, а затем и всех контурных вертикальных линий.

Нельзя исключить, что при программном выполнении всех указанных этапов все же в константане останутся теплодеформации, недопустимо понижающие точность изготовления таких деталей. В этом случае минимизировать до предельного уровня аккумуляцию тепла возможно только использованием водяного охлаждения изготавливаемой детали в процессе ее вырезания.

4. Метод ослабления аккумуляции тепла при вырезании габаритных деталей из конструкционной стали толщиной до 4 мм

Ухудшение качества боковой поверхности реза круга с диаметром 250 мм, изготавливаемого лазерным излучением в среде кислорода с чистотой 99,999%, вплоть до прекращения этого процесса происходит с увеличением диаметра такого круга до определенной величины. Но с существенным превышением диаметра такого круга, например, до 400 мм, ухудшения при чистоте кислорода 99,9999% не происходит. Наличие таких зависимостей было установлено сотрудниками НПЦ «Лазеры и аппаратура ТМ» в период 2016–2018 гг.

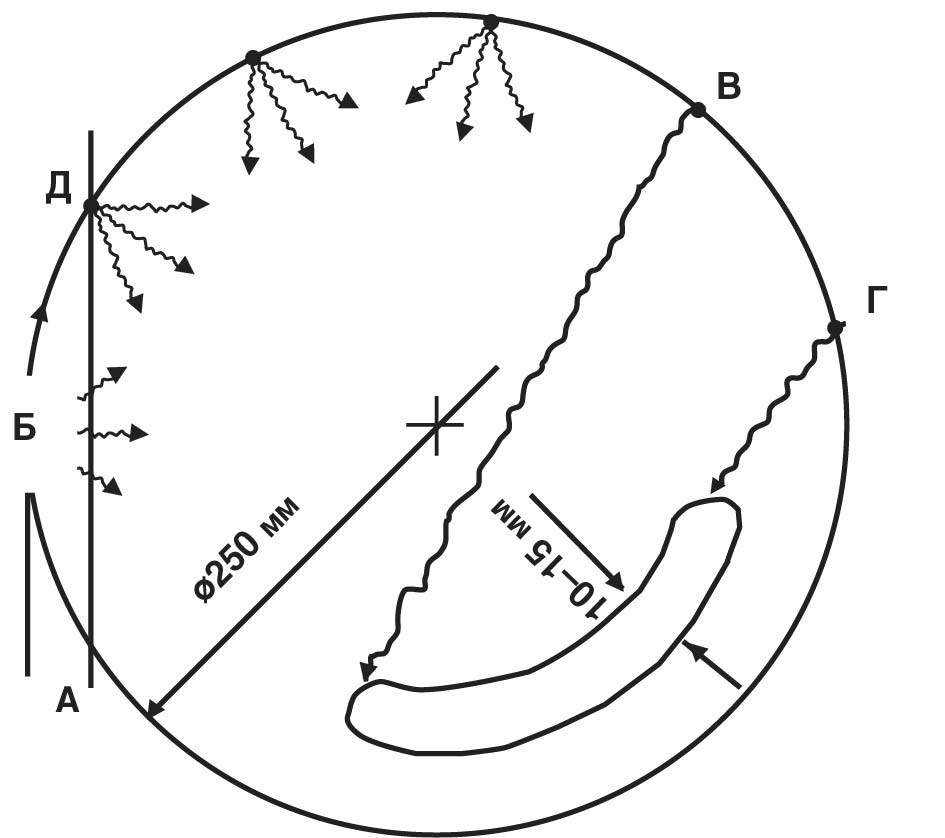

В анализируемом в данном тексте примере ухудшение процесса резания произошло при вырезании круга диаметром 250 мм из листа конструкционной стали толщиной 4 мм. Кроме возможности его вырезания требовалось получить еще и высокое качество боковой поверхности реза, и предельно минимизированный по высоте грат на его нижней части. Такие результаты не удавалось реализовать в ряде проводимых экспериментов.

Для вырезания такого круга использовался волоконный лазер мощностью 2 кВт, излучение которого с расходимостью 0,5 мрад фокусировалось объективом с фокусным расстоянием 200 мм. Кислород с чистотой 99,999% подавался в двуструйное сопло с проходным диаметром 1,5 мм под давлением 3,5 атм и расходом 32 л/мин. Вырезание проводилось на максимально допустимой скорости, равной 2,5 м/мин.

Начальное врезание, а затем резание проводилось на линейном участке длиной, превышающей участок разгона. Этот участок, как показано на рис. 6, касался в букве Б диаметра круга. Это позволило предотвратить образование неудовлетворительного качества реза в начальной части боковой поверхности круга [1].

Вырезание круга протекало нормально от его начала и до ~2/3 длины окружности. С этого места по уменьшенной величине и светимости факела на выходе реза стало заметным ухудшение процесса резания. Тем не менее вырезаемый круг выпал вниз. Эти два фактора означают, что на участке реза, расположенном на рис. 6 между буквами В и Г, развилась повышенная аккумуляция тепла. При этом соответствующие уровню его нагрева теплодеформации достигли такой величины, при которой произошло дополнительное сужение дросселирующего канала на фронте реза [1]. Но оно оказалось не большим, чтобы вырезаемый круг не выпал.

Рис. 6. Графическое изображение метода понижения аккумуляции тепла

Теплодеформации такого уровня образовались потому, что тепловые потоки с предыдущей части реза понизились по трем причинам. Первая из них заключается в том, что на указанной скорости реза за время существенно более длинной части окружности на большей ее части понизилась температура. Второе — у этих потоков при их прохождении в конструкционной стали понизился дополнительно уровень температуры. Третья причина — поверхность реза в этом месте касалась воздуха, активно препятствующего выходу этих тепловых потоков. В результате повысился уровень аккумуляции тепла только в зоне металла, расположенного наиболее близко от боковой поверхности реза, на которой и ухудшилось качество. Так получилось потому, что на этот участок реза в основном воздействовали достаточно интенсивные тепловые потоки с поверхности реза, расположенного на рис. 6 между буквами В и Г.

После охлаждения выпавшего круга воздухом рассмотрение его боковой поверхности подтвердило замеченное при проведении резания ухудшение. Действительно, от начала этого участка ухудшилось качество боковой поверхности реза. На выходе этой части бокового реза образовался грат высотой около 30 мкм. И то, и другое произошло из-за постепенного увеличения аккумуляции тепла на этой части контура реза.

На рис. 6 схематически показана проводимая теплопроводностью передача тепла от зафиксированного во времени расположения фронта реза на круге к этому месту. Вероятнее всего, максимальный поток тепла истекает к части реза с ухудшенным качеством боковой поверхности из наиболее приближенной к нему зоны, отмеченной буквами В и Г. Эта зона условно ограничена на рис. 6 двумя более длинными волнообразными направлениями со стрелками на их конце.

Для предотвращения образования зоны с низким качеством в месте ее расположения, если это допускает чертеж круга, следует прорезать, как показано на рис. 5, сквозной вырез шириной ~10–15 мм и длиной, равной как минимум длине этой части реза. Наличие в нем воздуха с многократной меньшей теплопроводностью, как показано в числах далее по настоящему тексту, предотвратит ухудшение качества в этой части реза. Произойдет так потому, что через воздух проходит тепловой поток с существенной пониженной температурой. Указанные величины ширины прорези и его расположения в реальности требуют экспериментального подтверждения.

На рис. 6 знак • указывает фиксированные во времени расположения фронта реза. Этот знак около буквы А означает, что в этом месте производится по программе врезание, от которого начинается линия разгона до скорости перемещения по границам круга блока оптики со встроенным в него фокусирующим объективом. Эта линия должна касаться круга. Такой знак около буквы Б показывает, что с этого места начинается вырезание круга с диаметром 250 мм, проводимое на максимально допустимой скорости. От этой буквы также начинается касающаяся его линия торможения, оканчиваемая в букве Д.

От буквы Б теплопроводностью, отмеченной волновой линией, во все стороны производятся оттоки тепла в конструкционную сталь, из которой резанием лазерным излучением и воздействием кислорода с чистотой 99,999% изготавливается круг.

Отток тепла происходит в течение всего времени вырезания. Тепло, распространяющееся в области с началом от буквы В и с окончанием в букве Г, в наибольшей степени оказывает влияние на образование части реза с недопустимыми как качеством его боковой поверхности, так и высотой грата. Показанная на этом рисунке прорезь имеет ширину, равную примерно 10–15 мм, и длину, необходимую для достаточного ослабления аккумуляции тепла на ней. Как отмечено выше, определить точно подходящую ширину и длину прорези и место его расположения можно только экспериментально. Не исключено, что ее придется продлить до конца резания круга.

Эта прорезь эффективно предотвращает недопустимое ухудшение качества на боковой поверхности круга. Реализуется оно из-за ослабления проходящих через нее потоков тепла. Их ослабление при прохождении через прорезь происходит из-за того, что теплопроводность стали равна 47 Вт/ (м/К), а теплопроводность воздуха — 0,034 Вт/ (м/К).

К этому следует добавить, что расстояние между более близкой боковой поверхностью прорези и поверхностью круга не должно превышать минимально допустимую величину hmin. Определить hmin можно также только экспериментально. Качество близкой к центру круга боковой поверхности прорези тоже понизится. Но произойдет это в меньшей степени, чем на боковой поверхности круга, поскольку на нее, как объяснено выше, воздействует меньше интенсивных потоков тепла.

Литература

1. Е. Д. Вакс, И. Ф. Лебедкин, М. Н. Миленький, Е. С. Платов, Е. В. Раевский, Л. Г. Сапрыкин, А. В. Толокнов. Резание металлов излучением мощных волоконных лазеров. М.: Техносфера, 2019.

Источник журнал "РИТМ машиностроения" №3-2020

Еще больше новостей |