В продолжение исследования особенностей лазерного раскроя конструкционный стали волоконным лазером 1 кВт рассмотрим процессы, происходящие при повышении мощности излучения лазера до 2 кВт, а также их связь с повышением скорости резания и качества боковой поверхности реза.

Резание лазером мощностью 2 кВт.

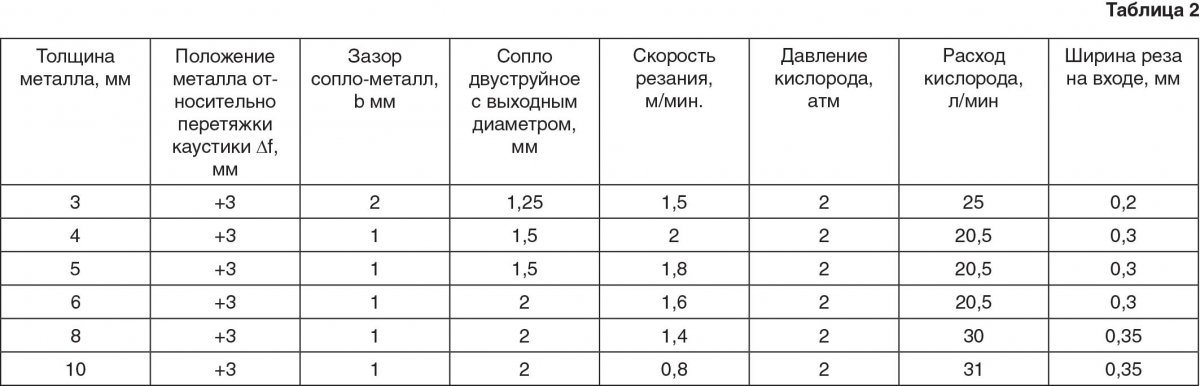

Условия резания конструкционной стали толщиной до 10 мм и полученные при этом результаты приведены в таблице 2.

То, что необходимо учитывать при проведении лазерного резания.

К приведенным в таблице 2 условиям необходимо внести важные для анализа результатов резания следующие добавления.

Расходимость излучения лазера мощностью 2 кВт, так же, как у излучения лазера мощностью 1 кВт, равна 0,5 мрад. Его излучение фокусировалось объективом с тем же фокусным расстоянием, равным 200 мм, который использовался при резании лазером мощностью 1 кВт.

Усредненная на диаметре светового пятна локализации излучения (d ≈ 180 мкм при ∆f = +3 мм и зазоре b = 1 мм) величина плотности мощности на входе реза повысилась до W ≈ 8,22×106 Вт/см2. При такой величине W в составе абляции величины испаренного металла и его жидкой фазы примерно одинаковы. Здесь целесообразно напомнить, что в основном испарение производится наиболее интенсивным излучением из центральной части гауссова распределения.

При зазоре b = 2 мм величина плотности мощности понижается до W ≈ 5×106 Вт/см2. Уменьшается она до такой величины из-за увеличения диаметра светового пятна локализации излучения на входе в рез до d ≈ 230 мкм. При такой величине W в составе абляции превалирует жидкая фаза. Ее температура достаточна для развития экзотермической реакции от воздействия увеличенного прохода кислорода через расширенный вход на фронте реза.

По мере углубления фронта реза, как неоднократно отмечено в части 1, возрастают потери как излучения, так и давления и потока кислорода. Поэтому на увеличивающемся расстоянии от входа во фронт на его поверхности понижается плотность мощности и интенсивность горения. Тем не менее резание продолжается. Объясняется это тем, что интенсивность излучения центральной части гауссова распределения при использовании лазера мощностью 2 кВт существенно больше (но не в 2 раза), чем интенсивность излучения такой же части распределения, генерируемого лазером мощностью 1 кВт.

К этому следует добавить, что излучение этой части гауссова распределения проходит вглубь по фронту реза с меньшими потерями [1]. А это компенсирует их в такой мере, при которой на углубленной части формируемого фронта реза продолжается испарение и образование жидкой фазы. Воздействие на эту жидкую фазу даже ослабленного потока кислорода приводит к ее выгоранию, что, как объяснено в части 1, поддерживает образование ее количества на поверхности фронта. При этом величина давления испарения достаточна для ее удаления. В результате как минимум увеличивается диаметр суженной зоны на поверхности фронта, что добавочно снижает потери излучения и кислорода. Если бы всего этого не было, то резание конструкционной стали толщиной до 10 мм с использованием излучения лазера мощностью 2 кВт не стало бы возможным.

Анализ данных, приведенных в таблице 2.

Начать анализ результатов таблицы 2 целесообразно с тех из них, которые вызывают удивление. Таковым является то, что при увеличении мощности лазера в 2 раза скорость резания конструкционной стали толщиной 3 мм понизилась. Ее отношение к той скорости, которая получилась при резании данной стали излучением лазера мощностью 1 кВт, равно 0,96.

Для объяснения того, чем определяется такое, казалось бы, не соответствующее увеличению мощности лазера понижение скорости резания, сначала надо обратить внимание на то, что ширина реза в рассматриваемом примере равна 0,2 мм. Это означает, что при установке поверхности конструкционной стали на расстоянии 5 мм от перетяжки каустики испарение металла на световом пятне в этом месте в основном производится излучением из зоны, близкой по размеру к центральной в гауссовом распределении интенсивности или даже одинаковой с ней.

Но не только это негативно повлияло на скорость резания. При уменьшенной до 0,2 мм ширине реза на входе в него проходит не 25 литров кислорода в минуту, а значительно меньшая его часть. Происходит так потому, что при использовании двуструйного сопла с минимальным проходным отверстием, равным 1,25 мм, даже при ширине реза, равной 0,3 мм, и при расположении поверхности металла на меньшем расстоянии, равном 4 мм от перетяжки каустики, в него проходит незначительная часть потока кислорода [1]. Но она все же больше той, которая проходит в рез, полученный при расположении поверхности металла на расстоянии 5 мм от перетяжки каустики.

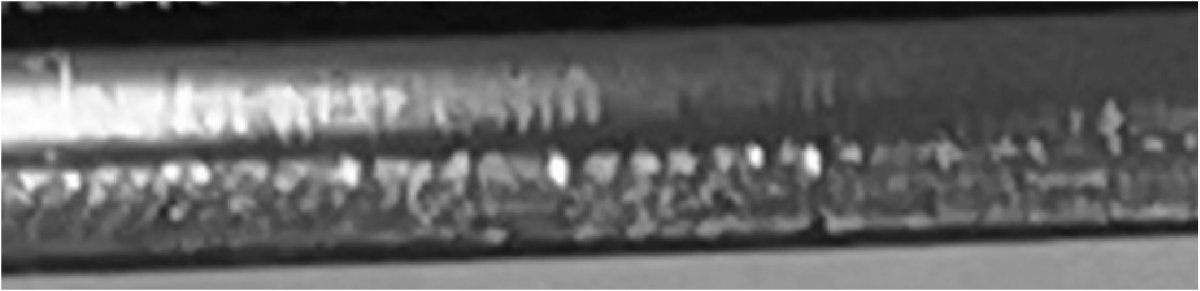

Понятно, что при добавочном уменьшении прошедшего в рез потока кислорода в нем понизится его давление, от чего становится меньше интенсивность горения. Соответственно этому уменьшается скорость резания и увеличивается неравномерная толщина слоя жидкой фазы, образованного на его поверхности. Наличие такой неравномерности хорошо различимо на фото боковой поверхности реза (рис. 1).

Рис. 1. Фото части боковой поверхности реза в конструкционной стали толщиной 3 мм. Масштаб — 8:1.

Неравномерной она становится из-за того, что на удаляемой жидкой фазе происходит периодичное экранирование излучения. Периодичность возникает потому, что экранирование при отсутствии испарения усиливается, после чего вновь развивается испарение. Из-за периодичного понижения давления испарения ухудшается качество боковой поверхности реза. Как объяснено в части 1, это способствует снижению скорости резания. Этому также способствует, и не в малой степени, то, что плотность мощности ниже входа в рез постепенно понижается до W ≈ 5×106 Вт/см2. Происходит это из-за потерь энергии излучения не только на экранировании, но и при прохождении отражений от поверхности фронта реза и соответствующих поглощениях излучения.

Отмеченное уменьшение скорости резания приводит к росту аккумуляции тепла не только рядом с фронтом реза, но и на увеличивающемся вокруг него расстоянии. Соответственно, в этой зоне образуются теплодеформации. Те из них, которые производят наибольшее сжатие поверхности, возникают рядом с фронтом реза. Они-то дополнительно сужают и без того узкую зону на его поверхности. Как объяснено в части 1, она образуется при любых условиях проведения резания. Дополнительное ее сужение приводит к росту потерь излучения и кислорода [1, 2]. А это, как теперь понятно, также ухудшает качество боковой поверхности реза.

То, что от термодеформаций возникает дополнительное сужение узкой зоны, подтверждается измерениями, приведенными на рис 1. Для доказательства влияния термодеформаций на форму этой зоны сначала следует выделить следующие факторы. Во-первых, образовалась она на увеличенной глубине от поверхности металла, равной 1,5 мм. Во-вторых, возросла ее высота почти до ~0,75 мм. Она существенно превышает высоту такой зоны, образовавшейся при резании конструкционной стали толщиной 3 мм излучением лазера мощностью 1 кВт. С учетом неоднократно объясненного негативного влияния уменьшенной ширины реза на проход в него кислорода становится понятным, что образование суженной зоны с замеренными размерами в основном происходит от воздействия излучения лазера мощностью 2 кВт.

Наличие такой зоны на поверхности фронта реза приводит к уменьшению скорости резания. В результате около поверхности фронта тепловые деформации становятся максимальными, что и вызывает дополнительное сужение суженной зоны. Поэтому в ней и за ней понижается давление и расход кислорода.

В этих местах интенсивность горения снижается до такого уровня, при котором, во‑первых, не происходит расширение суженной зоны. Причина — на скорости резания 1,5 м/мин не хватает времени для полного сгорания образовавшегося в ней увеличенного количества жидкой фазы. А во‑вторых, на части боковой поверхности реза, находящейся ниже ее, увеличивается количество оставшейся на ней жидкой фазы, и удаляется она все же периодично, что также понижает скорость резания. Периодичность удаления отчетливо видна на рис. 1.

В общем же получается, что при указанных в таблице 2 давлении кислорода и его расходе нет смысла проводить резание конструкционной стали толщиной 3 мм лазером мощностью 2 кВт. Из-за пониженной скорости резания и соответствующего ухудшения качества поверхности реза даже при пониженном давлении кислорода и уменьшенном его расходе преимущество на промышленных производствах будет все же отдано резанию конструкционной стали толщиной 3 мм излучением более дешевого лазера мощностью 1 кВт.

При резании конструкционной стали толщиной 4 мм верхняя поверхность этого металла была установлена уже на расстоянии 4 мм от перетяжки каустики. При этом величина плотности мощности оказалась повышенной до W ≈ 8,22×106 Вт/см2, что, вероятно, допустило желаемое промышленными производствами уменьшение дорогого кислорода с 25 л/мин до 20,5 л/мин. Его давление осталось равным 2 атм.

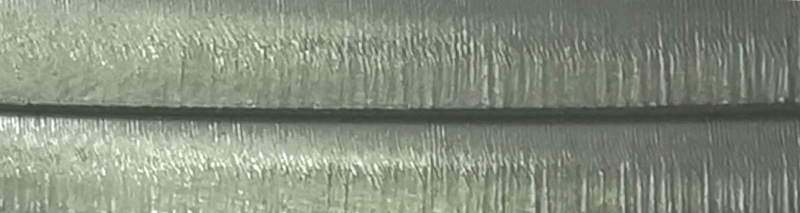

При таких условиях скорость резания, равная 2 м/мин, уже в 1,38 раза превысила скорость резания этого металла, проводимого лазером мощностью 1 кВт. Но при этом, как следует из рассмотрения рис. 2, не улучшилось качество боковой поверхности реза по сравнению с тем, которое получилось при резании этой стали лазером мощностью 1 кВт. Такие результаты по скорости и качеству затрудняют прогноз, какому из этих двух лазеров отдадут предпочтение промышленные производства.

Рис. 2. Фото частей боковых поверхностей резов толщиной 4 мм и 5 мм. Масштаб — 5:1.

Поэтому целесообразно разобраться в причине указанного повышения скорости, казалось бы, не соответствующего лазеру мощностью 2 кВт. Начать следует с того, что при резании конструкционной стали толщиной 4 мм был понижен до 20,5 л/мин расход кислорода, а его давление не изменилось. При таких условиях проведения анализируемого резания следует еще учитывать рост потерь излучения и расхода кислорода, происходящих по всем причинам, объясненным в части 1. Наиболее вероятно, что именно эти потери привели к качеству боковой поверхности данного резания, мало отличающемуся от полученного при использовании для резания той же стали толщиной 4 мм излучения лазера мощностью 1 кВт.

Такие выводы из проведенного в данном случае анализа означают, что и в данном случае промышленные производства, скорее всего, отдадут предпочтение лазеру мощностью 1 кВт.

Резание конструкционной стали толщиной 5 мм проводилось в потоке кислорода с расходом 20,5 л/мин и при его давлении 2 атм. При этом скорость резания, равная 1,8 м/мин, превысила скорость резания этого металла лазером мощностью 1 кВт в 1,38 раза. Остальные условия проведения резания конструкционной стали толщиной 5 мм полностью совпадают с теми, при которых проводилось резание той же стали толщиной 4 мм.

Но поскольку величина скорости резания этой конструкционной стали больше той, которая реализуется при резании такой же стали, когда использовался лазер мощностью 1 кВт, то уже только поэтому, как объяснено в части 1, улучшается чистота боковой поверхности реза и понижается количество образуемой на ней жидкой фазы. А это приводит к понижению потерь давления и расхода кислорода. И не только этого газа, но и потерь излучения лазера тоже, поскольку, во‑первых, с расширением формируемого фронта уменьшается число его отражений, а значит, и поглощений на части уже сформированной поверхности фронта, и во‑вторых, уменьшаются потери излучения на экранирование на удаляемой жидкой фазе.

Вывод из приведенных двух анализов таков. Результаты резания этой стали толщиной 4 мм и 5 мм могли бы быть лучше, если бы указанные потери компенсировались повышением расхода и давления кислорода. То, какими они должны быть, можно установить экспериментально. Такой эксперимент следует проводить так, как объяснено в конце первой части.

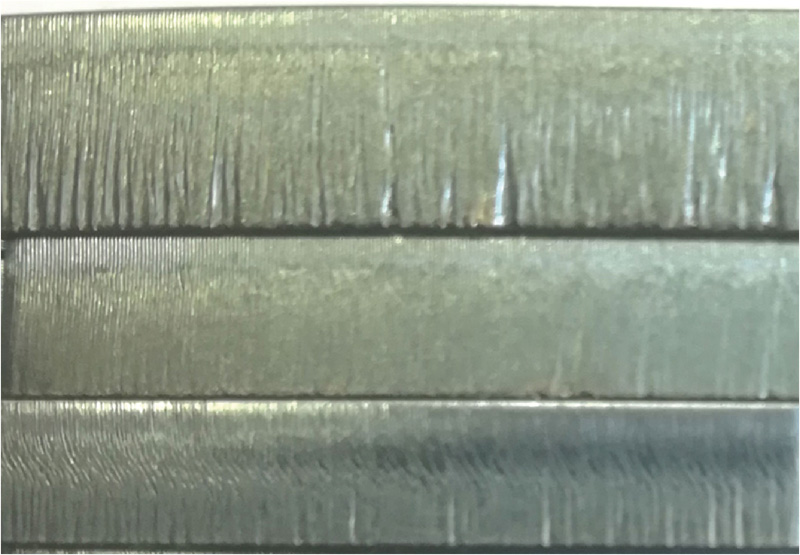

Резание конструкционной стали толщиной 6 мм проводилось в потоке кислорода с расходом, также равным 20,5 л/мин, и при его давлении 2 атм. При этом скорость резания, равная 1,6 м/мин, превысила скорость резания этого металла лазером мощностью 1 кВт в 2 раза. То есть она повысилась во столько же раз, во сколько и мощность используемого для резания лазера. Но при этом качество боковой поверхности реза примерно одинаково с тем, которое реализуется при резании этой стали толщиной 6 мм (рис. 3) лазером мощностью 1 кВт.

Для того чтобы объяснить такой результат по скорости, следует разобраться в том, на что еще повлияло повышение скорости резания этой стали до 1,6 м/мин при сохранении всех указанных выше причин ухудшения качества боковой поверхности реза. Вероятнее всего, то, что при такой скорости возникает достаточно времени для сгорания образовавшегося на этой поверхности слоя жидкой фазы. Если бы скорость резания, подбираемая экспериментально, была несколько больше указанной, то на поверхности фронта осталась бы какая-то часть от этого слоя. Она в какой-то мере улучшила бы качество боковой поверхности по сравнению с той, которая представлена внизу на рис. 3.

Рис. 3. Фото частей боковых поверхностей резания конструкционной стали толщиной 6 мм, 8 мм и 10 мм

Не исключено, что на несколько большей, чем 0,3 мм ширине реза, скорость резания можно было бы повысить, не ухудшив тем чистоту боковой поверхности реза. Не меняя никаких других условий резания, ширину реза можно несколько увеличить, используя, например, объектив с фокусным расстоянием 250 мм. И конечно, надо с той же целью понизить уровень термодеформаций водяным охлаждением.

Обобщенный вывод из проведенного в этом случае анализа следующий. Авторы настоящей статьи, основываясь на своем опыте, считают, что вероятность использования промышленными предприятиями для резания конструкционной стали толщиной 6 мм лазера мощностью 1 кВт и лазера мощностью 2 кВт одинакова.

Резание конструкционной стали толщиной 8 мм проводилось в среде кислорода, расход которого был повышен до 30 л/мин, а его давление оставалось равным 2 атм. При этом скорость резания равнялась 1,4 м/мин, что в 2,6 раза превысило скорость резания той же стали, проводимого с использованием лазера мощностью 1 кВт.

Конечно, увеличение расхода кислорода до 30 л/мин поддержало его давление на таком уровне, при котором интенсивность горения на поверхности фронта высотой 8 мм позволила реализовать скорость резания, равную 1,4 м/мин.

На такой скорости уменьшилось образование жидкой фазы на поверхности всего фронта реза. Следствие — понизились потери излучения, и не только его, но и потери кислорода, снизился уровень термодеформаций вблизи фронта реза, что уменьшило дополнительное сужение узкой зоны на его поверхности. От этого также понизились потери и излучения, и кислорода.

В целом все это улучшило качество боковой поверхности реза толщиной 8 мм до уровня, который допустимо назвать хорошим. Такая оценка подтверждается тем, что до середины высоты боковой поверхности образовались ребра с шириной и высотой выступов микронного размера. Ниже качество этой поверхности все же ухудшается, что определяется потерями кислорода и энергии излучения. Но это не столь выразительно, чтобы радикально изменить данную оценку.

В целом же в данном случае нет сомнения в том, что для резания конструкционной стали толщиной 8 мм следует использовать лазер мощностью 2 кВт.

Резание конструкционной стали толщиной 10 мм проводилось в среде кислорода, расход которого был повышен до 31 л/мин, а его давление оставалось равным 2 атм. При этих условиях скорость резания равнялась 0,7 м/мин.

Резание конструкционной стали толщиной 12 мм при указанных условиях лазером 2 кВт провести не удалось. То есть резание этой стали толщиной 10 мм было реализовано последним. Поэтому, как и в случае резания конструкционной стали толщиной 8 мм, проводимого излучением 1кВт на скорости 0,55 м/мин, качество боковой поверхности реза оказалось худшим. Но, судя по тому, что скорость резания стали толщиной 10 мм всего в 1,2 раза больше той, которая реализована при резании такой же стали с толщиной 8 мм, то допустимо сделать следующее сравнение. Причины худшего показателя качества боковой поверхности реза стали толщиной 10 мм одинаковы с теми, которые были получены при резании той же стали толщиной 8 мм, проводимом лазером мощностью 1 кВт.

Улучшение более чем до приемлемого уровня качества боковой поверхности реза в конструкционной стали толщиной 14 мм и 16 мм было реализовано сотрудниками НПЦ «Лазер и аппаратура ТМ» излучением лазера мощностью 2 кВт при следующих условиях. Излучение этого лазера фокусировалось объективом с фокусным расстоянием, равным 300 мм. Почему было целесообразно использовать этот объектив, объяснено в книгах [1, 3]. Величина расфокусирования была установлена равной ∆f = +4 мм, а величина зазора — b = 2 мм. Проходной диаметр двуструйного сопла подачи кислорода равнялся 1,5 мм [1, 3]. Давление кислорода с повышенной чистотой до 99,9999 % при резании конструкционной стали толщиной 10 мм было повышено до 5 атм, а его расход — до 44 атм. При этом скорость резания равнялась 1,1 м/мин, что в 1,57 раза больше скорости резания этой же стали с такой же толщиной, приведенной в таблице 2.

При таких условиях и скорости проведения резания ширина на входе и выходе реза стала одинаковой и равной 0,45 мм. То есть начально суженная зона на поверхности фронта реза была расширена до такого же размера в основном экзотермической реакцией.

Давление кислорода при резании той же стали толщиной 14 мм и 16 мм пришлось повысить до 5,7 атм, а его расход был увеличен несколько больше чем до 50 атм. Притом ширина входа на его выходе и входе оказалась одинаковой и равной 0,5 мм. То есть и в этом случае суженная зона была расширена до такого размера в основном горением кислорода [1, 3].

Такие результаты в обоих случаях были получены при том, что величина усредненной по поверхности светового пятна локализации излучения понизилась на входе в рез примерно до W = 3,8×106 Вт/см2. В центральной зоне гауссова распределения интенсивности величина W была больше. Но все же не это привело к реализации указанных скоростей резания и приемлемого качества боковой поверхности реза. Основной причиной этого в обоих случаях является повышенная интенсивность горения конструкционной стали. Сохранение такой интенсивности горения с увеличением глубины фронта реза реализуется за счет повышения расхода кислорода. И то, и другое совместно привело к существенному расширению фронта резов до 0,45 мм и до 0,5 мм. Произошло оно по всей его глубине еще и потому, что в него стал проходить возросший поток кислорода.

Резание конструкционной стали толщиной 12 мм не стало предельным. Увеличение давления, чистоты кислорода и его расхода позволило проводить резание с приемлемым качеством конструкционной стали толщиной до 16 мм.

Литература

1. Вакс Е. Д., Лебедкин И. Ф., Миленький М. Н., Платов Е. С., Толокнов А.Б. Резание металлов излучением мощных волоконных лазеров. М.: Техносфера, 2019.

2. Вакс Е. Д., Миленький М. Н., Сапрыкин Л. Г. Практика прецизионной лазерной обработки. М.: Техносфера, 2013.

3. Вакс Е. Д., Лебедкин И. Ф., Миленький М. Н., Сапрыкин Л. Г., Толокнов А. В. Резание металлов излучением мощных волоконных лазеров. М.: Техносфера, 2016.

Источник журнал "РИТМ машиностроения" № 2-2020

Еще больше новостей |