Человек не владеет тем, чего не понимает

И. Гёте

Волна интереса к цифровизации вообще и применению решений концепции «Индустрия 4.0» в частности вновь активизировала запросы на автоматизацию оперативного управления производством и соответствующие предложения от различных вендоров и интеграторов.

В то время как функциональность ERP-систем более или менее определена, в вопросе, в чем состоит различие между методами производственного планирования MES и APS, даже у большинства ИТ-специалистов все еще царит явное непонимание…

В статье авторы предлагают функциональную систематизацию разных классов ИТ-систем (ERP, MES, APS), предназначенных для оперативного планирования и управления дискретным производством.

Несмотря на то, что часть технологических решений, относимых к четвертой промышленной революции (3D-печать, автономные роботы и т. д.), допускают инновационную организацию управления производством, все российские и зарубежные концепции предусматривают как необходимое условие цифровой трансформации предприятий внедрение и использование уже известных классов ИТ-систем для автоматизации различных уровней управления. Например, консультанты компании McKinsey&Co предлагают разделять процесс трансформации на 5 стадий (рис. 1).

Рис. 1. Стадии цифровой трансформации

Находясь только на старте цифровизации, современный производственный менеджмент сегодня отчетливо понимает, что определение функций/процессов управления предприятием и требуемых для их автоматизации ИТ систем должно делаться с учетом лучших мировых практик и имеющейся нормативной базы.

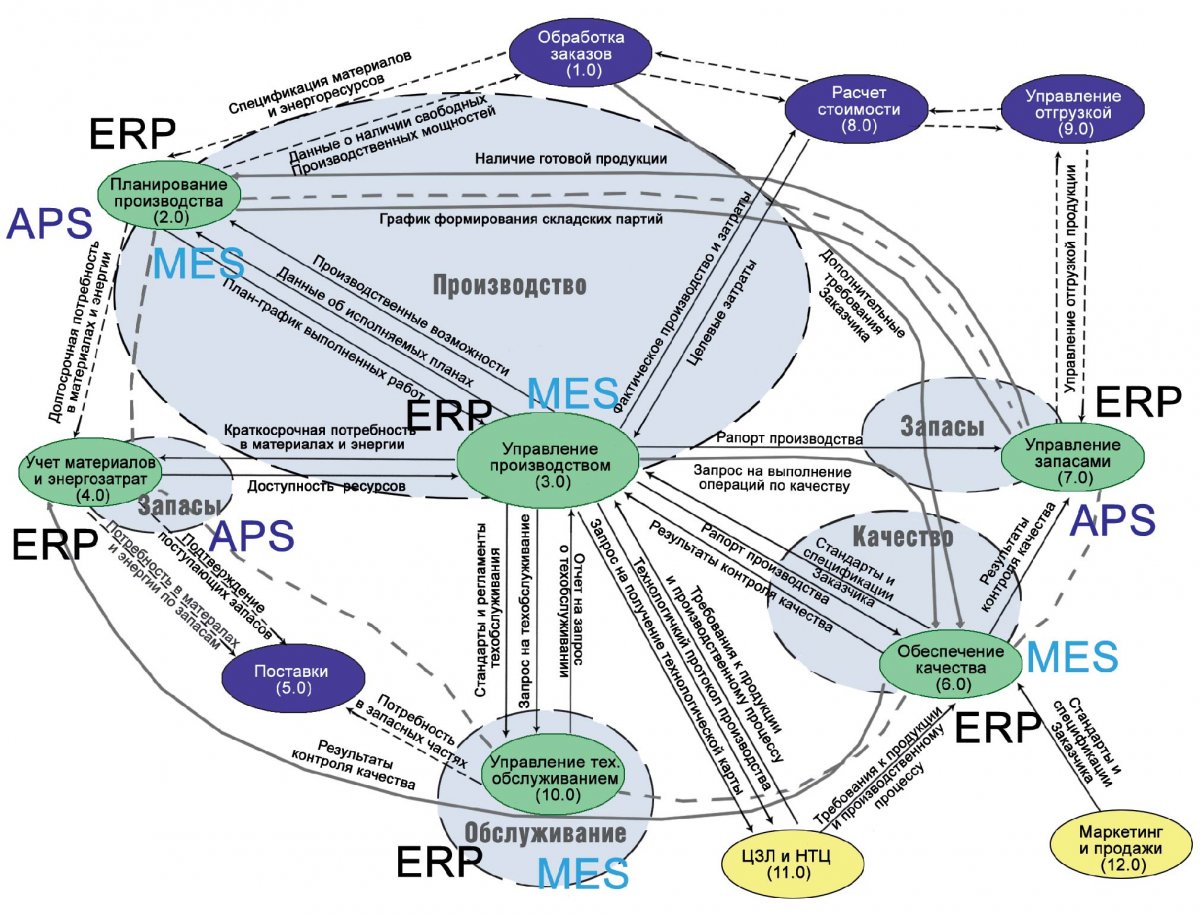

Архитектура функций управления предприятия: модель PERA

В части оперативного управления производством такая информация содержится в ГОСТ Р МЭК 62264 [1]. Взаимосвязь процессов управления производством и ИТ-систем отображается в виде эталонной модели PERA (Purdue Enterprise Reference Architecture, США), положенной в основу международного стандарта ISA‑95 и затем российского ГОСТ Р МЭК 62264. В этой модели выделены функциональные блоки, в которые включена базовая функциональность производственных систем, а также представлено пересечение интерфейсов между указанными блоками. Таким образом, данная модель в том числе определяет функциональность внутрицеховых систем (рис. 2):

• 1.0. Формирование заказов — Order Processing.

• 2.0. Планирование производства — Production Scheduling.

• 3.0. Управление производством — Production Control.

• 4.0. Учет материалов и энерго-затрат — Material & Energy Control.

• 5.0. Поставки — Procurement.

• 6.0. Обеспечение качества — Quality Assurance.

• 7.0. Управление запасами — Product Inventory Control.

• 8.0. Расчет стоимости продукции — Product Cost Accounting

• 9.0. Управление отгрузкой — Product Shipping Admin.

• 10. Управление техобслуживанием — Maintenance Management.

• 11. ЦЗЛ и НТЦ — Research Develop. And Engineering.

• 12. Маркетинг и продажи — Marketing & Sales.

Для выделения уровня оперативного управления производством принято группировать соответствующие функции на 3 уровне управления — ERP, APS, MES:

Приведем классические определения указанным выше аббревиатурам [1, 4]:

ERP (англ. Enterprise Resource Planning) — система автоматизации финансово‑хозяйственной деятельности предприятия. Термин впервые сформулировал Ли Уайли (Lee Wylie), аналитик компании Gartner, в работе о развитии методологии MRPII.

APS (англ. Advanced Planning & Scheduling Systems) — автоматизированная система, обеспечивающая построение производственного расписания в рамках организации в целом. ГОСТ Р МЭК 62264–3-2012 дает следующее определение: система и методология, в которой процессы принятия решений, такие как планирование производства и календарное планирование для отрасли промышленности, объединяются и синхронизируются между различными подразделениями предприятия в рамках одного предприятия или между предприятиями для обеспечения общей и локальной оптимизации.

MES (англ. Manufacturing Execution Systems) — автоматизированная система управления процессами производства. Международная некоммерческая ассоциация MESA International, определяющая понятия MES, приводит следующее определение: класс автоматизированных систем, предназначенных для управления и оптимизации производственной деятельности предприятий.

Рис. 2. Модель PERA: функции управления предприятием согласно ГОСТ Р МЭК 62264 (ISA-95)

Комментарий к рисунку 2:

Граница серых областей на рис. 2, изображенная в виде черной пунктирной линии, обозначает границу контроля производственного процесса цехового уровня со стороны предприятия. При программной реализации эта граница эквивалентна интерфейсу Level3/Level4

ГОСТ Р МЭК 62264 (ISA‑95) взаимодействия информационных систем ERP и MES [1, 2].

Вся MES-функциональность на этом же рисунке разбита на отдельные (серые) блоки. Это означает, что в эти блоки включены функции, которые могут входить как в состав цеховой системы управления, так и в системы уровня предприятия в зависимости от организационных политик. Конкретная реализация системы управления определяется международным стандартом ISO 15704 и реализуется в каждом конкретном случае применительно к организационной структуре производственного предприятия.

Структура функциональной модели предприятия, изображенной на предыдущей схеме, не повторяет организационную структуру предприятия, а представляет собой лишь описание функций системы управления, сгруппированных по их функциональному признаку в соответствии со стандартом ГОСТ Р МЭК 62264 (ISA‑95).

Ниже перечислены 11 функций MES в привязке к вышеуказанным блокам стандарта ГОСТ Р МЭК 62264 (ISA‑95):

7.0. — Контроль состояния и распределение ресурсов (RAS)

2.0. — Оперативное/детальное планирование (ODS)

3.0. — Диспетчеризация производства (DPU)

2.0. — Управление документами (DOC)

3.0. — Сбор и хранение данных (DCA)

3.0. — Управление персоналом (LM)

6.0. — Управление качеством продукции (QM)

3.0. — Управление производственными процессами (PM)

10. — Управление техобслуживанием и ремонтом (MM)

3.0. — Отслеживание истории продукта (PTG)

2.0. — Анализ производительности (PA)

Нетрудно заметить, что MES-функции попадают только в четыре функциональных блока PERT-модели производственного предприятия, а именно в блоки: 2.0, 3.0, 6.0 и 10. В то же время с блоками 2.0, 4.0, 7.0 связан софт класса APS.

Планирование в APS

С точки зрения точного планирования работ на предприятиях интерес представляют системы классов APS (Advanced Planning & Scheduling Systems) и MES (Manufacturing Execution Systems).

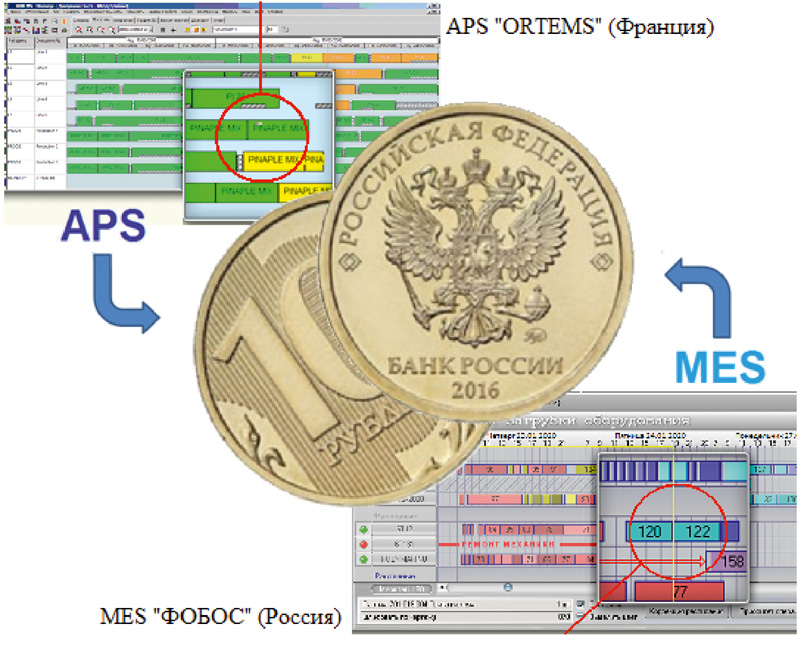

На первый взгляд, функциональности систем класса APS и MES, предполагающих составление пооперационных производственных расписаний, практически совпадают или, по крайней мере, мало отличаются друг от друга, как две стороны одной и той же монеты: внешняя схожесть диаграмм загрузки оборудования (диаграмм Гантта) скрывает их принципиальное функциональное различие (рис. 3).

Рис. 3. Внешнее сходство расписания APS и MES скрывает их функциональное различие

APS-системы, появившиеся на рынке в середине 90‑х годов, являются уже непосредственным инструментом планирования работ на предприятии. Несмотря на однозначное обозначение, многие авторы и даже разработчики трактуют это название по-разному: «оптимизированное производственное планирование», «усовершенствованное планирование», «улучшенное планирование», «расширенное планирование», «оптимизированное и синхронное планирование», «точное планирование», «оперативное планирование» и даже «аккуратное планирование» [3]!

Как же разобраться в таком изобилии формулировок термина APS?

Расширенное и усовершенствованное.

В начале 90‑х годов после первых опытов внедрения ERP, осмысления преимуществ и недостатков планирования по стандарту MRPII предприятия столкнулись с основной проблемой — достоверность планирования. Достоверность и точность во времени. Динамика рынка, веяния концепции JIT (Just-in-Time) потребовали от предприятий более точных сроков поставок, полноценного участия в управлении цепочкой поставок. Поэтому основной целью для систем планирования нового поколения — APS являлось решение задач автоматизации управления цепочками поставок (SCM — Supply Chain Management). Применение этой категории софта для планирования производства позволило обеспечить синхронность, оперативность и точность оптимизации планируемых операций.

Синхронность.

Термин «синхронность» нужно понимать в APS, с одной стороны, как возможность планирования поставки материалов, ресурсов и одновременно построение расписания с учетом реальной загрузки оборудования во времени. С другой стороны — синхронность выражается еще и в том, что расписания строятся единые для всех подразделений предприятия с учетом сроков поставок партнеров, при этом расписания для всех этих производственных структур должны быть всегда взаимоувязанными во времени, поскольку они получаются из общего план-графика работы всего предприятия.

Оперативность.

Оперативность для APS — это возможность за кратчайшее время определить по тому или иному заказу срок его изготовления. В плане диспетчерского контроля и оперативного пересчета расписаний эта функция к APS, как правило, никакого отношения не имеет, поскольку если не меняются внешние ограничения (нарушение сроков поставок со стороны партнеров, другие непредвиденные задержки) и в портфель заказов каждые пять минут не вносится новое изделие, то пересчет расписаний ничего не даст. Учет же внутренних ограничений, возникающих со стороны многочисленных подразделений (поломки оборудования, брак на операциях и т. п.), может привести к существенному утяжелению контура диспетчирования при существующей размерности задачи.

Точность и оптимизация.

По сравнению с алгоритмами MRPII (применяемыми для задач планирования в ERP-системах) алгоритмы APS при составлении расписаний одновременно учитывают как потребности материалов, так и мощности предприятия с учетом их текущей и спланированной загрузки. В алгоритмах APS учитываются переналадки и некоторые другие параметры технологической среды, в частности, ограниченная мощность технологического оборудования.

В адрес алгоритмов APS встречается немало заслуженных положительных эпитетов, но в ряде случаев в порыве восторга этим системам приписываются особенности, которые ставят в тупик даже специалистов. В частности, говорится, что в основе алгоритмов APS-систем лежат якобы «имитационные модели, нейросетевые модели, планирование на основе базы знаний, модные ныне эвристические методы типа генетических алгоритмов, моделирования отжига и даже линейное программирование» (!).

На самом деле алгоритм построения расписаний в APS достаточно прост [3, 4]. Есть множество операций для всего множества выпускаемых изделий, множество станков и на каждые изделия есть ограничения — по срокам выпуска, по наличию материала и т. п. Ограничения разделяются на важные и не очень. Вначале, на первом проходе алгоритма, составляется расписание с учетом выполнимости важных ограничений, например, соблюдение плановых сроков изготовления. Если расписание получено, то оно считается допустимым и принимается в качестве базового для дальнейшей оптимизации — на последующих проходах алгоритма проводится попытка учесть оставшиеся менее важные ограничения. На самом деле это не оптимизация. Это не что иное, как итерационный процесс получения допустимого расписания с учетом новых ограничений, вносимых на новой итерации, т. е. весьма несложная эвристика. В ряде случаев процесс планирования упрощают еще сильнее — сначала планируют одну деталь, потом другую, до тех пор, пока все множество деталей не будет спланировано.

Оценка полученных расписаний относительно действительного оптимума при этом может быть достаточно низкой, но надо отметить, что если мы составляем расписание из сотен тысяч операций для нескольких тысяч единиц оборудования на месяц или полгода, то с этим фактом можно смириться. Особенно если учесть, что на последующем этапе за фактическую реализацию производственного расписания будут отвечать уже MES-системы. Таким образом, упростив алгоритм построения расписания, разработчики APS дали возможность, используя существующие вычислительные мощности, получать допустимые расписания и более-менее точно прогнозировать сроки изготовления планируемых заказов.

В связи с этим APS-системы имеют на своем вооружении крайне ограниченный состав критериев планирования, как правило, экономических. Надо отметить, что и эта существующая возможность расчета хотя бы одного допустимого расписания (в пределах получаса) не зря появилась в середине 90‑х годов. Увеличение производительности электронных вычислительных машин с одновременным снижением их стоимости в очередной раз явилось катализатором прогресса в области управления производством.

Другие особенности.

Хотя и говорится, что APS может перепланировать, но, во‑первых, контур диспетчирования есть не у всех APS-систем, во‑вторых, частота перепланирования в APS обусловлена частотой появления новых заказов (обратная связь в режиме реального времени для APS считается избыточной), в отличие от MES, которые делают эту операцию гораздо чаще (для задачи значительно меньшей размерности, корректируя планы лишь отдельных цехов), поскольку реагируют на любое изменение хода технологического процесса. Постоянные коррекции планов производства — это типичное явление для производств мелкосерийного и единичного типов; их часто именуют в литературе «позаказными». Заметим, что для создания более точного контура обратной связи с «позаказным» производством поставщики APS-систем в некоторых случаях используют интеграцию с MES-системами.

Горизонт планирования в APS редко указывают однозначным — смена, неделя, месяц, до полугода. Но как бы ни гадали относительно средней величины горизонта планирования, для APS-систем он определяется предельно просто — исходя из основной задачи, функционала системы, которым является управление цепочками поставок. Длительность горизонта планирования в APS-системах — это всегда разница во времени между сроком плановой готовности самых дальних заказов из всего портфеля заказов предприятия и текущей датой, поскольку при появлении нового заказа и соответствующем пересчете всего расписания надо определить не только сроки его изготовления, но и возможность гарантии сроков выполнения уже запущенных заказов.

Еще одной существенной особенностью расписаний, составленных средствами APS, является их устойчивость по отношению к отклонениям, возникшим в текущей производственной программе и компенсируемым за счет коррекции расписания. В процессе этой коррекции оптимизирующий алгоритм APS стремится если и не полностью вернуться к исходному базовому расписанию, то, как минимум, не сильно от него отклоняться. Примером подобной устойчивости процедуры коррекции базовых расписаний может служить компенсация отклонений, возникших в расписании движения поездов, или изменение расписания занятий в аудиториях университета, если один из лекторов пропустил свою лекцию, и т. п. В действительности если критерий оптимизации экономический, что мы и имеем в APS, то значительное отклонение от первоначального базового варианта производственного расписания приводит к ощутимым финансовым потерям для предприятия в целом.

Итак, именно эти новые возможности, обусловленные необходимостью управления цепочками поставок, явились причиной того, что темпы роста APS-систем стали значительно опережать темпы роста решений в сегменте ERP. Постепенно это сотрудничество переросло в естественную потребность интеграции на уровне ядра планирования ERP, которое может быть заменено APS-системой. В то же время APS может поставляться как отдельный продукт.

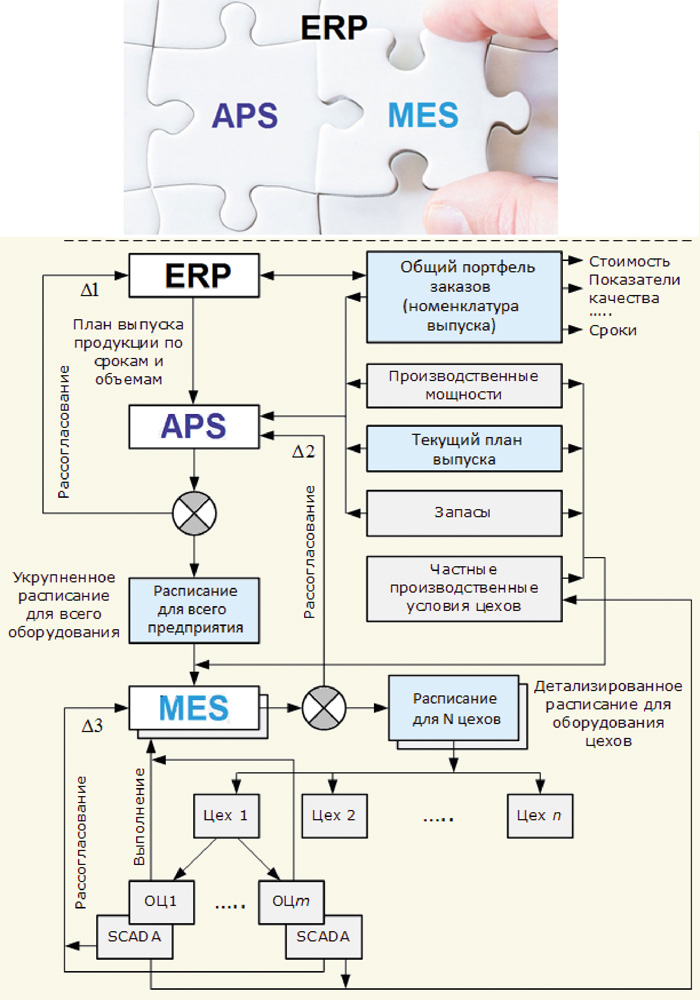

На рис. 4 приведена схема взаимодействия систем управления предприятием согласно ГОСТ Р МЭК 62264, которая соответствует PERA модели функций производственного управления, изображенной на рис. 2.

Рис. 4. Схема взаимодействия систем управления предприятием согласно ГОСТ Р МЭК 62264

Организующим элементом на приведенной схеме является ERP-система, исполняющая роль как учетно-информационной системы, так и системы управления. В ее задачи входит формирование портфеля заказов из востребованной рынком продукции. В результате тандем ERP+APS позволяет сформировать не только производственную программу (план выпуска продукции), но и построить укрупненное расписание работ для всего предприятия. За счет более точного пооперационного планирования, т. е. расчета производственного расписания, APS, опираясь на информацию о состоянии поставок, запасов, незавершенного производства и наличия производственных мощностей, уточняет плановые сроки запуска-выпуска изделий. Возникающие рассогласования этих сроков с требованиями текущей производственной программы приводят к необходимости коррекции плановых сроков уже на уровне ERP.

Планирование в MES

Перейдем к рассмотрению процедуры планирования в MES-системах. Многие производственники, и даже ИТ-специалисты, постоянно путают их с APS-системами.

Следует сразу отметить, что в перечне 11 функциональных требования к MES нет функции обеспечения цепочек поставок SCM, которая является главной в APS-системах. Несмотря на кажущееся, на первый взгляд, многообразие функций MES, надо понимать, что все эти функции имеют оперативный характер и регламентируют соответствующие требования не к предприятию в целом, а к той его единице (цеху, участку, подразделению), для которой ведется планирование работ. При этом надо также понимать, что такие функции, как управление документами, персоналом, — это управление цеховыми документами (наряд-заказами, отчетными ведомостями и пр.) и персоналом цеха. Основными функциями MES-систем из перечисленных выше являются оперативно-календарное планирование (детальное пооперационное планирование) и диспетчеризация производственных процессов в цеху. Именно эти две функции определяют MES-систему как систему оперативного характера, нацеленную на формирование расписаний работы оборудования и оперативное управление производственными процессами в цеху [3, 4].

MES-система получает объем работ, который либо представлен ERP на этапе объемно-календарного планирования, либо выдается APS-системой в виде допустимого для предприятия план-графика работы цеха, и в дальнейшем система сама не только строит более точные расписания для оборудования и персонала, но и в оперативном режиме отслеживает их выполнение. В этом смысле цель MES-системы — не только выполнить заданный объем работ с указанными сроками реализации тех или иных заказов, но выполнить их как можно лучше с точки зрения специфики и плановых показателей цеха. Мы уже говорили, что APS-системы формируют некие исходные расписания работы первой степени приближения еще до начала реализации производственных планов. При этом ввиду большой размерности задачи не учитываются многие технологические и организационные факторы. MES-система уже на этапе выполнения, получая такой предварительный план, оптимизирует его по ряду критериев. При этом после оптимизации и построения нового план-графика работы цеха очень часто за счет уплотнения работы оборудования отыскиваются дополнительные резервы, появляется возможность в рамках планируемого периода выполнить дополнительные заказы. Тем самым достигается эффект увеличения пропускной способности производственных структур.

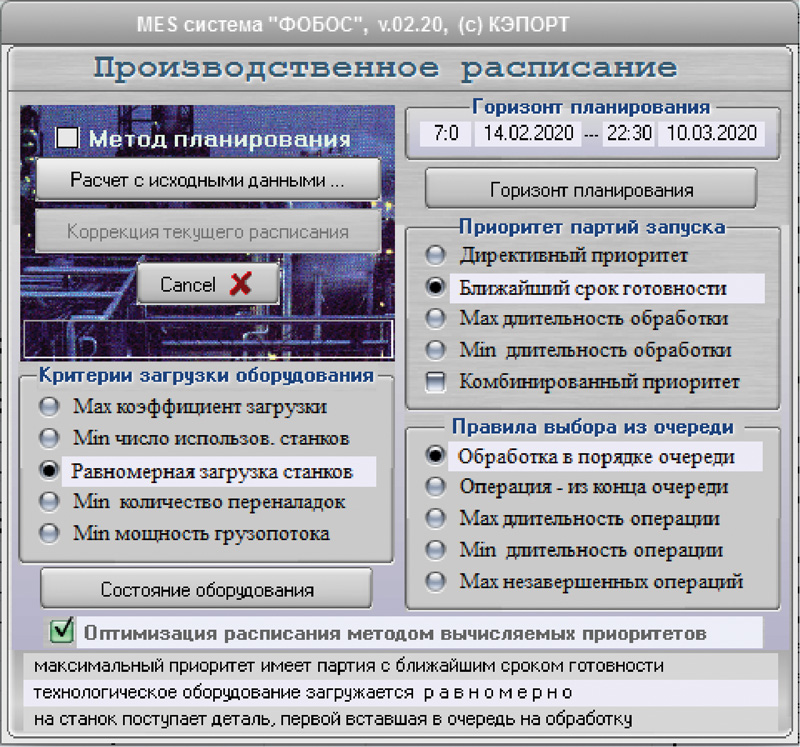

В отличие от APS-систем, MES-системы оперируют меньшими размерностями назначения — до 200 станков и 10000 операций на горизонте планирования, который обычно составляет не более трех–десяти смен. Уменьшение размерности связано с тем, что в MES учитывается гораздо большее количество ограничений технологического характера. Еще одним отличием является то, что MES-системы обычно оперируют не одним или двумя критериями построения расписания, а зачастую несколькими десятками, что дает возможность диспетчеру цеха строить расписание с учетом различных производственных ситуаций. И только MES-системы оперируют так называемыми векторными, интегральными критериями построения расписаний, когда в один критерий собираются несколько частных критериев. При этом диспетчер, составляя расписание, может указать, что он хочет видеть в конкретном расписании — уменьшение календарной длительности выполнения всего задания, уменьшение длительности переналадок оборудования, полное высвобождение станков, имеющих небольшую загрузку и т. п. Оперативность составления и пересчета расписания является также прерогативой MES, поскольку пересчет может вестись с квантом времени в одну минуту. Примером может служить многокритериальная оптимизация, реализованная в российской MES-системе «ФОБОС», где диспетчер может составить 100 вариантов производственных расписаний, выбирая комбинацию из 14 критериев, разбитых на 3 группы (рис. 5):

Рис. 5. Интерфейс многокритериальной оптимизации, MES «ФОБОС» (Россия)

Алгоритмы MES-систем хотя и базируются в большинстве случаев на эвристике, но, как правило, значительно сложнее и «умнее» алгоритмов APS. Вначале алгоритм MES находит допустимое решение с учетом всех ограничений и выбранного критерия (частного или интегрального). В дальнейшем, на этапе оптимизации, происходит поиск лучшего расписания. Конечно, полученное расписание также не является оптимальным в полном смысле слова, поскольку поиск оптимума в таких задачах всегда сопряжен со значительными временными затратами (MES-системы строят расписания за 5–10 минут на современной технике), но полученные при этом расписания, как правило, уже намного ближе к оптимуму, нежели расписания, построенные APS-системами.

В ряде случаев MES-системы могут составлять расписания не только для станков, но также для бригад слесарей, наладчиков, транспортных средств и других обслуживающих устройств. Не по силам каким-либо другим системам такие особенности планирования, как формирование технологических сборов, планирование выпуска изделий с параллельным планированием изготовления требуемого комплекта оснастки (приспособлений, уникального инструмента).

В отличие от универсальных систем классов ERP и APS, MES-системы являются предметно ориентированными — для машиностроения, деревообработки, полиграфии и пр. Поэтому они максимально полно отражают особенности технологии конкретных производственных процессов и зачастую включают в себя развитые средства поддержки технологической подготовки того или иного типа производства. Очень часто MES-системы имеют средства интеграции с системами САПР ТП/АСТПП, SCADA/MDC.

В результате коррекции производственного расписания в MES формируются подробные сменно-суточные задания на рабочие места, а также составляются для всех ДСЕ оперативные маршрутные карты с указанием сроков начала и завершения каждой технологической операции с ее привязкой к конкретному инвентарному номеру станка. Таким образом, MES-система обеспечивает наличие контура автоматического регулирования функции производства с учетом динамически меняющихся частных производственных условий производственных подразделений.

Вместо заключения…

Волна интереса к глобальной цифровизации вновь активизировала запросы на автоматизацию оперативного управления производством. Авторы статьи постарались привести функциональную систематизацию разных классов ИТ-систем (ERP, MES, APS), предназначенных для планирования и управления дискретным производством, в надежде на то, что изложенный материал окажется полезным соответствующим ИТ-специалистам в понимании проблем, существующих в данной области, ибо хорошо известно, что «человек не владеет тем, чего не понимает» (И. Гёте)

Литература

1. ГОСТ Р МЭК 62264–1-2014 «Интеграция систем управления предприятием. Часть 1. Модели и терминология».

2. Нестеров П. А., Косьяненко А. В., Фролов Е. Б. Правила оптимального выбора исполнительной производственной системы (MES) для машиностроительного предприятия // Главный инженерр. 2010. № 9. С. 25–35.

3. Фролов Е. Б., Загидуллин Р. Р. Если у вас проблемы с планированием, значит, вы планируете себе проблемы // Генеральный директорр. 2010. № 9. С. 56–61. 2011. № 1. С. 48–54.

4. Загидуллин Р. Р. Планирование машиностроительного производства. М.: изд-во «Тонкие наукоемкие технологии», 2020. 392 с.

Источник журнал "РИТМ машиностроения" № 2-2020

Еще больше новостей |