Волоконные лазеры нашли применение в самых различных областях науки и техники. Зачастую для проведения научных исследований требуется получение нестандартных характеристик выходного излучения. Коммерчески доступные решения могут значительно превышать заложенный бюджет. В таком случае, при наличии необходимого оборудования, можно провести сборку волоконного излучателя самостоятельно.

Компания «ЛЛС» предлагает весь спектр волоконно-оптических компонентов и оборудования для проведения сборки любых волоконных систем. Наши инженеры будут рады провести совместные работы или обучение по тематике волоконных лазеров и усилителей.

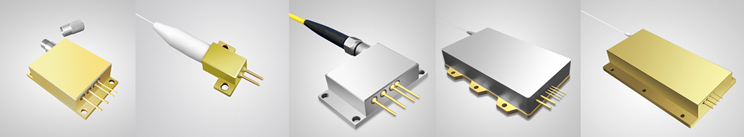

Компоненты волоконного лазера:

Рассмотрим пример сборки простейшего волоконного иттербиевого лазера. Для этого нам понадобятся следующие компоненты:

- Диод накачки (915 или 976 нм – длина волны)

- Пара волоконных брэгговских решеток (99/5% отражения)

- Легированное иттербием активное волокно

- Объединитель накачки

- Устройство вывода оболочечных мод

- Выходной коллиматор

Компания «ЛЛС» является официальным эксклюзивным представителем компании BWT Beijing на территории РФ. BWT Beijing более 15 лет занимается производством многомодовых диодов.

Диоды накачки данного производителя также используются в одномодовом лазере совместного производства «ЛЛС» и ФГУП «РФЯЦ-ВНИИТФ им. Академика Е.И. Забабахина».

BWT предлагает широкую линейку диодов 915 и 976 нм мощностью до 330 Вт в порт.

Лазерные диоды BWT Beijing

Выбор диода зависит от желаемой выходной мощности лазера. Учитывая идеальный случай с коэффициентом преобразования 0.74, со 100 Вт накачки можно получить 70-74 Вт выходного излучения в диапазоне 1.07-1.08 мкм.

Волоконные брегговские решетки образуют резонатор лазера. Для минимизации потерь желательно использовать согласующееся по геометрии волокно с резонатором. Наша компания предлагает решётки, как отечественных, так и зарубежных производителей. Стоит отметить, что решетки российского производства также используются в совместной разработке АО «ЛЛС» и ФГУП «РФЯЦ-ВНИИТФ им. Академика Е.И. Забабахина» - 1 кВт-ном волоконном лазере.

Активное волокно выбирается исходя из желаемого поглощения (дБ/м), геометрии волокна. Данные характеристики будут влиять на качество выходного излучения, при большой длине волоконного тракта – на развитие нелинейных эффектов. Компания «ЛЛС» предлагает любые виды активных волокон отечественного и зарубежного производства:

- Nufern

- nLight

- CorActive

- OFS

- Российские производители

Такой компонент, как объединитель накачки, позволяет ввести излучение от диода в основной волоконный тракт с минимальными потерями. О технологии производства таких объединителей читайте в статье наших авторов здесь

Объединитель накачки играет ключевую роль, т.к. именно через этот компонент вводится высокая мощность, и даже незначительные потери могут привести к возгоранию.

Стоит отметить, что на самые ходовые версии объединителей накачки выпущены технические условия (ТУ) и разработана методика проверки на соответствие характеристикам.

Устройство вывода излучения из оболочки волокна (стриппер оболочечных мод) требуется для того чтобы вывести непоглощенную накачку из оболочки. Поскольку для волоконных лазеров используются волокна типа double clad, то в данном случае отражающие свойства оболочки нарушены, через эту оболочку накачка выводится на корпус и преобразуется в тепло.

Вывода излучения зависит от уровня выходной мощности. Это может быть, как высокомощный кабель, так и малогабаритный коллиматор.

Все волоконно-оптические компоненты производит наш надежный партнер – производитель Lightcomm Technology.

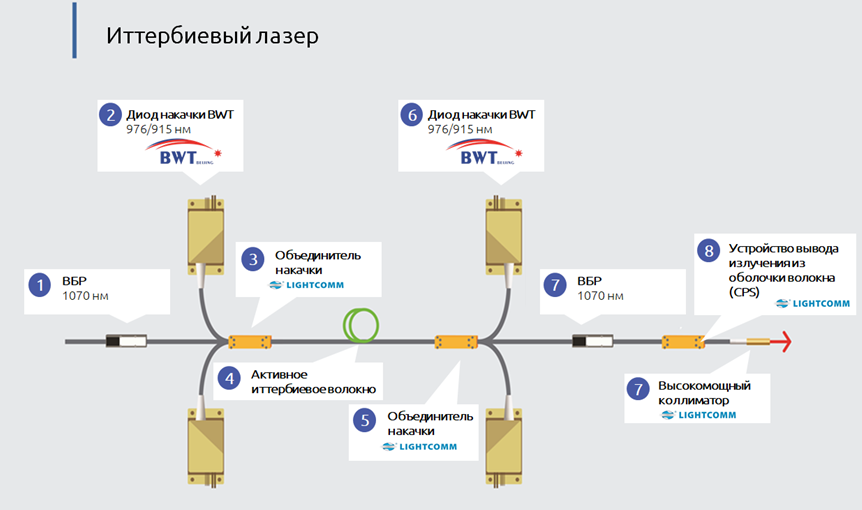

Таким образом, определив основные компоненты и их характеристики, схема волоконного лазера может приобрести следующий вид (пример):

Схема иттербиевого лазера

Оборудование для сборки:

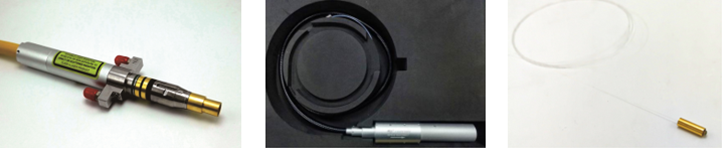

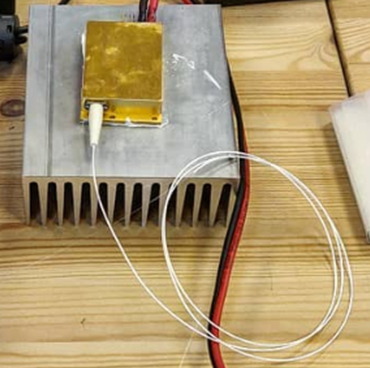

Проверим работоспособность диода поместив его предварительно на радиатор и обработав прилегающую поверхность термопастой.

Подключение диода требует блока питания и управляющего драйвера. Мы, всецело поддерживая российское производство, просим Вас обратить внимание на компанию – Maiman Electronics. Компактные, производительные драйверы позволяют осуществлять управление, как через ПК, так и аналоговым управлением.

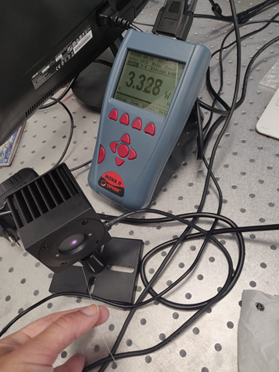

Замеры выходной мощности от управляющего тока производятся в свободном пространстве с помощью термоэлектрической головы Ophir (пример). Волокно требуется предварительно зачистить и сколоть!

Зачастую, волокна вывода диодов имеют CCDR(Cladding to Core Diameter Ratio) 1.1-1.2. Это значит, геометрия выходного волокна будет представлять собой 105/125, 200/220, 300/330 и тд.

Для быстрого и точного расщепления волокна предлагаем использовать прецизионный и компактный скалыватель от NYFORS.

Данное устройство позволяет скалывать волокна до 400мкм по оболочке, что перекрывает большинство потребностей.

Скалыватель компактный, легкий, предлагает возможность «отказаться от проводов» при этом сохраняя высокую точность скола менее 0.2 градуса.

Для более серьезных (высокомощных) применений следует выбирать версию с возможностью скалывания волокон до 800 мкм по оболочке - AUTOCLEAVER LDA.

После проверки работоспособности диода, а также измерения его характеристик, можно приступать к основным этапам сборки.

Для подготовки волокна к сварке предварительно требуется зачистить буфферное покрытие. Для многократного повторения или потокового производства можно использовать станцию AUTOSTRIPPER 3™.

Станция по зачистке позволяет регулировать длину пигтейла, работать с толстыми (до 500 мкм по буфферу) волокнами. Также, ввиду отсутствия химически агрессивных компонентов, не представляет угрозы здоровья оператору.

После зачистки и скола компоненты присоединяются друг к другу посредством оптической сварки, производимой на сварочном аппарате. Рассмотрим самый продвинутый вариант – Fujikura P100+.

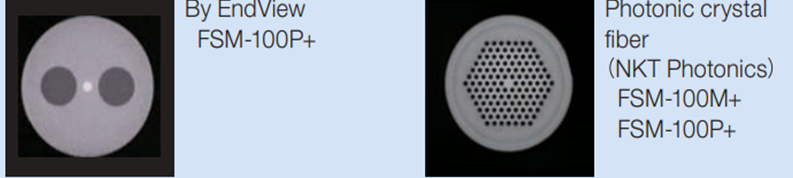

Данный сварочный аппарат позволяет:

- Работать с волокнами до 1200 мкм в диаметре (по оболочке)

- С волокнами, сохраняющими поляризацию

- Фотонно-кристаллическими волокнами

- Определять равномерность нагрева волокон

- Производить сварку с минимальными потерями по уровню пропускаемой мощности

- Производить равномерную сварку волокон с разными диаметрами методом тейпирования

- Производить сварку с минимальными потерями по профилю интенсивности

Рекомендуется измерять выходную мощность после каждой сварки, чтобы иметь понимание о возможных потерях и «шероховатостях».

Самыми сложными сварками являются сварки с активным волокном – к ним стоит проявить особую внимательность и аккуратность.

Для минимизации потерь, место сварки требуется покрыть низкоиндексным полимером, чтобы излучение, распространяющееся по оболочке, ввести обратно, внутрь волокна.

Для этого используются восстановители покрытия – в компактных и лабораторных исполнениях. В зависимости от версии отвердителя, полимер заливается в силиконовые канавки автоматически или вручную. Сам процесс отверждения не занимает более 3 секунд.

Данная статья кратко описывает процесс сборки волоконного лазера. Выходные характеристики, являющиеся определяющим фактором, при выборе компонентов, всегда определяются заказчиком в зависимости от поставленной задачи.

Специалисты нашей компании будут рады подобрать оптимальное решение для его исполнения.

Еще больше новостей |