Осень 2019 г. для российской подшипниковой отрасли оказалась волнительной. Минтранс РФ вышел на финишную прямую в принятии решения по принудительной замене по всей стране в буксах вагонов радиальных подшипников качения с короткими цилиндрическими роликами (CRB) на новые “инновационные” кассетные подшипники типа TBU с коническими телами качения, что затрагивало почти 90% парка вагонов. Замену планировалось начать уже с 2021 года и провести кампанию за 8-10 лет.

Шум подняли, прежде всего, независимые владельцы и операторы вагонов, так как в выигрыше оказывалась только государственная РЖД. За замену подшипников в относительно короткий срок пришлось бы отдать очень много денег – речь шла о сотнях миллиардах рублей. В последний момент удалось исключить форсированный режим. Но от самой идеи полностью не отказались. После тщательной проработки и согласований к реализации идеи всё равно приступят. Ожидая окончательного решения подшипниковые предприятия заняли выжидательную позицию.

В прессе многое было сказано. Поэтому мы не стали повторяться и пересказывать весь конфликт. А попытались раскрыть некоторые вопросы, связанные напрямую с подшипниковой промышленностью, но в прессе упоминавшиеся либо вскользь, либо являясь, как нам показалось, пересказом маркетинговой информации.

Для этого мы обратились на подшипниковые предприятия и в профильные союзы. На основе разговоров был создан данный материал. К сожалению, опрошенные специалисты отказались дать разрешения публиковать свои имена и указывать места своей работы, ссылаясь на то, что их могут не так понять.

В чем преимущество TBU перед роликовыми подшипниками с цилиндрическими роликами (CRB), которые по-прежнему широко используются в грузовых вагонах? Почему TBU невыгодно использовать в вагонах старого образца? Если ли альтернативы? Расскажите по существу

Подшипники TBU начали применять в буксах железнодорожных вагонов США ещё с 60-х годов XX века. В СССР, а затем на постсоветском пространстве, в переходе на новый тип подшипников не видели смысла, так как в отличие от американских вариантов проём в советских буксах имел малый габарит. Но с конца 90-х годов начала распространяться компактная версия TBU (CTBU, фактически дальше речь пойдет как раз об такой модификации) и тут всё завертелось.

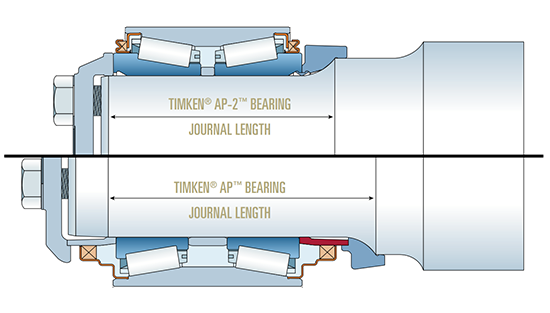

Рисунок: Timken

На примере эскизов подшипников TIMKEN серий AP и AP2 показано отличие TBU и Compact TBU (CTBU). В CTBU (у Timken идет как серия AP2) уменьшена ширина за счет более компактных торцевых уплотнений и менее широкого дистанционного кольца между внутренними кольцами подшипника

Как отмечают специалисты, если сравнивать подшипники CRB и TBU при ДОЛЖНОМ КАЧЕСТВЕ монтажа и эксплуатации, то заметных различий с практической точки зрения между этими типами подшипников нет. Тому пример западноевропейские железные дороги ФРГ и Франции, где и поныне CRB широко используется в вагонах. Однако в российских условиях, когда подшипник подвергаются серьёзным внешним воздействиям (в том числе, мягко говоря, человеческого), TBU имеет ряд преимуществ.

Фотография: Харьковский подшипниковый завод (HARP)

Кассетный подшипник TBU

Прежде всего, это высокая степень герметичности, достигаемая благодаря встроенным уплотнениям. Уплотнения позволяют надежно защитить трущиеся поверхности внутри подшипника от грязи, которая попадает извне. В российских условиях такие свойства нужны как нельзя кстати.

Кроме того, предварительно закладываемая на длительный срок службы и невытекаемая из узла за счет герметичных уплотнений смазка снижает издержки и риски, связанные с комплексом работ по пересмазыванию.

Также преимуществом является способность конических тел качения во время работы самовыравниваться, что позволяет равномернее распределить нагрузку. В тоже время при использовании подшипников CRB нередко один ряд роликов недогружен, что создает ситуацию, когда один из комплектных буксовых подшипников изнашивается быстрее, чем другой, тем самым уменьшая межремонтный интервал буксы в целом.

Одним из основных минусов TBU называют необходимость его применения в комплекте с адаптером - только так можно раскрыть расширенные возможности по межремонтному пробегу (увеличение примерно до 200 тыс. км.). Однако это вызывает потенциальную необходимость изменять конструкцию тележки 18-100 (с 1955 года широко применяется с рядом модификаций в грузовых вагонах с четырьмя осями - там установлены “классические” CRB), что, как считают владельцы и операторы вагонов, экономически невыгодно. С их точки зрения TBU не может быть установлен в тележки старого образца без заметного увеличения финансовых расходов.

Чтобы развеять сомнения принято решение провести дополнительные испытания TBU в тележках старого образца. Конечная цель испытаний - подсчитать общие издержки по замене CRB на TBU в тележках старого образца. Но пока поступающая со стендов информация противоречива.

В целом специалисты считают, что в замене подшипников CRB на TBU в тележках образца 1955 года смысла нет. И дело не в том, что потенциально требуется модификация. Сама тележка имеет устаревшую конструкцию и менее надежна по сравнению с новыми типами 18-578 или Barber. Массовая замена CRB на TBU будет, скорее всего, экономически невыгодной для владельцев и операторов вагонов.

Фотография: Саратовский подшипниковый завод (ныне ЕПК-Саратов)

Подшипник CRU. Представляет собой уплотненный с обеих сторон узел из сдвоенных роликовых подшипников. В России был разработан ещё в 2005 году

Помимо TBU также существует и подшипники CRU (Cylindrical Roller Unit) - фактически уплотненные двухрядные роликовые подшипники на основе прямых роликов. Они не имеют значительных недостатков и теоретически более дёшевы в производстве, чем TBU. Однако, несмотря на наличии некоторых наработок на Саратовском и Харьковском подшипниковых заводах, от применения таких типов подшипников в середине 2000-х отказались – на тот момент они были очень “сырыми” и рассматривались лишь в качестве дозагрузки роликоподшипниковых производственных линий.

Когда стало понятно, что установка TBU может в ряде случаев быть экономически невыгодной, то про CRU вновь вспомнили. Производители подшипников начали активнее предлагать потребителям купить CRU хотя бы для тележек старого образца, так как подобная замена не требует потенциально дорогой модификации имеющихся тележек. Выпуск подшипников CRU на постсоветском пространстве в настоящее время освоен тремя заводами: в Саратове (Россия), Харькове (Украина) и Степногорске (Казахстан).

Почему в 2008-2009 годах, когда начался переход железнодорожных вагонов на TBU, российские подшипниковые заводы самостоятельно не смогли предложить свою продукцию, а пошли по пути лицензирования?

Цех для производства TBU был подготовлен на заводе в г. Волжский. Но потенциальные потребители не хотели предоставлять каких-то гарантий покупки продукции. Также было преклонение перед иностранным: зарубежное – значит лучшее. Поэтому никто не рискнул вложить средства в самостоятельное развитие выпуска новых подшипников.

В 2008 года, когда была принята “Стратегия развития железнодорожного транспорта в РФ до 2030 года” и строительство тяжелых вагонов с кассетными подшипниками стало реальностью, подшипниковые заводы не смогли быстро предложить свою продукцию. Развёртывание и отладка производства собственными силами заняли бы не один год.

Европейская Подшипниковая Корпорация (ЕПК) - единственный на тот момент российский национальный производитель, имеющий возможности по развёртыванию собственного производства TBU - создала совместное предприятие с американской Brenco, с которой сотрудничала ещё с 2001 года. Если бы совместное предприятие не было создано, то ЕПК могла проиграть в погоне за длинным рублем шведскому подшипниковому гиганту SKF, также решившему наладить поставку, а затем и производство кассетных подшипников.

В 2013 году о коллаборации с Timken Company (США) заявила и вагоностроительная корпорация Объединенная Вагонная Компания, которая начала строить вагоны на основе высоконадежных тележек типа Barber первоначально разработанных по проекту американской Wabtec. Новое предприятие по выпуску кассетных подшипников прописалось в г. Тихвин (Ленинградская область).

Почему подшипниковые компании не радуются миллиардам рублей? Они могут на замене подшипников озолотится, а затем понастроить предприятий и всех удовлетворить

Потому что потребители НЕ ХОТЯТ ДАВАТЬ ДЕНЕГ ВПЕРЕД. И в целом, как показывает многолетняя практика, у потребителей также нет желания предоставлять гарантии по объему и графику потребления. При этом свободных производственных мощностей внутри страны не хватит для быстрого покрытия всех возросших потребностей. Производителей подшипников вынуждают подстраиваться и расширяться за СВОЙ счет.

Значительными свободными мощностями обладают фирмы вроде SKF или Schaeffer, и то в Китае. Вот они-то и могут быстро скомпенсировать дефицит, и в результате получить приоритетный поток заказов уже вначале кампании. Поэтому, кстати, та же SKF показательно не волновалась, когда шли консультации о форсированном режиме замены подшипников в вагонах. Так или иначе, SKF была бы в выигрыше.

Почему локализация производства TBU не достигла 100% внутри страны за минувшие годы? Почему никто не построил независимое национальное предприятие? Почему вспомнили только сейчас?

Ответ: снова “нехорошая” экономика - потребление подшипников оказалось недостаточным, чтобы высокая степень локализации стала экономически выгодной. Российские бизнесмены, участвующие в совместных предприятиях, не рискнули за свой счет строить заводы полного цикла. Сопровождение кредитов съело бы все потенциальные преимущества. Государство финансово не оказывало поддержку. Лишь предприятие шведского SKF в Твери заявляло о возможности в ближайшие годы перейти на 80% локализацию за свой счет, но только при достаточном количестве заказов. Поэтому в России сейчас исключительно сборочные линии на основе лицензий западных компаний.

Наиболее дорогими и сложными этапами в производстве буксовых кассетных подшипников с точки зрения капитальных расходов являются кузница, где создаются поковки, и термическая обработка, где конструкционная сталь испытывает улучшение характеристик (гомогенизацию, поверхностную закалку и т.п.). Только SKF летом 2019 года привез индукционные печи для поверхностной закалки, а вот кузницу – никто.

В 2014 году против России по геополитическим соображениям были введены санкции со стороны США и Евросоюза. Стало понятно, что отзыв лицензий гипотетически возможен - заводы по выпуску TBU в России могут встать, так как ключевые технологические этапы производства расположены на Западе (Италия и США).

Когда в директивном порядке решили перевести вагоны с классических CRB на новые TBU, то вопрос о локализации последних встал остро. До новогодних праздников в Минпромторге должны были пройти консультации с лицензиарами (SKF, BRENCO и Timken), чтобы в дальнейшем подписать расширенные инвестиционные договоры, заставляющие планомерно наращивать локализацию внутри страны. Вместе с тем необходимо отметить, что классические CRB в основном также изготавливаются за границей - в Казахстане и Украине. Однако в России имеется вся технологическая документация и внутренние заводы, если потребуется, могут наладить независимый выпуск.

Помимо того была высказана идея о создании независимого от зарубежных лицензий национального производства TBU. Его возможно построить на площадках в Вологде или в Саратове. Речь идет о вложениях в размере несколько миллиардов рублей. Причем хотя бы часть этих денег желают получить от государства, так как завод можно рассматривать как предприятие стратегического назначения.

Что с локализацией производственного оборудования? Всем известно, что оборудование, даже произведённое внутри России, содержит зарубежные компоненты в большом количестве, а значит в любой момент может оказаться под давлением возможных санкций. Почти все поступающие с Запада сложные современные оборудование и агрегаты снабжены датчиками и каналами связи со своими изготовителями, а значит дистанционно управляемы. В любой момент может прийти команда и управляющая электроника превратит машину в металлолом, восстановление из которого потребует значительные ресурсы

Тут всё… плохо. Безусловно, риск дистанционного или заранее запрограммированного отключения машин иностранного производства реален. Необязательно должна быть политическая причина. Достаточно мельчайшей угрозе исключительным правам на интеллектуальную собственность - перемещение оборудования даже внутри цеха без согласования уже может привести к отключению, не говоря о попытке несанкционированного изменения программного кода в процессоре с целью расширения функционала, за которое необходимо доплачивать. Технические средства защиты авторских прав на Западе развиты и внедряются почти повсеместно изготовителями оборудования.

Сейчас заметная часть передового производственного оборудования (такое как центры, роботы, измерительные системы и т.п.) идёт из-за рубежа, так как российским машиностроительным предприятиям невыгодно удовлетворять в единичных экземплярах внутренний спрос в уникальных машинах и потом оказывать длительное ответственное сопровождение. Те же самые прессы, используемые при изготовлении поковок, уникальны и дороги из-за специфичных конструкций поковок и требований к ним.

Даже если какой-то национальный машиностроитель и предложит что-то, то вынужден всё равно в своей продукции применить иностранные компоненты - микроэлектронику, высокопрецизионные компоненты и т.п. Причем из-за недостаточной функциональности и надежности использование компонентов из относительно дружественных стран Южно-Восточной Азии, Индии или Китая может оказаться не очень выгодным. Кроме того, нельзя полностью исключить возможности со стороны фирм из развивающихся стран подсматривать за действиями своих “русских друзей” через интеграцию малозаметных “жучков” с целью промышленного шпионажа.

Изменить кардинально ситуацию невозможно. Времена СССР, когда старались всё делать внутри страны, прошли. Мы стали частью мировой системы разделения труда.

Еще больше новостей |