Смазка играет жизненно важную роль в производительности и сроке службы подшипников качения. Смазочные материалы уменьшают трение и износ, участвуют в отводе тепла, а также предотвращают коррозию стальных подшипников за счет вытеснения влаги и кислорода.

Существуют категории подшипников, которые смазываются в заводских условиях на весь срок службы, но большинство подшипников необходимо регулярно смазывать в процессе эксплуатации. Для обслуживающего персонала важно знать, какие подшипники нуждаются в повторной смазке, с какой частотой и каким именно типом смазки.

Подшипники можно смазывать вручную или с помощью автоматических систем смазки. У каждого из этих методов есть свои плюсы и минусы.

РУЧНАЯ СМАЗКА

Консистентные смазки в ручном режиме наносятся при помощи специальных шприцов или пневматических пистолетов. Для подачи больших объемов смазки в крупногабаритные подшипники также приходится использовать ручные насосы для смазывания и тележки, на которых можно перемещать емкости со смазкой, вес которых может достигать 20-50 кг.

Плюсы:

- Легкий доступ. Этот метод хорош, когда подшипники легкодоступны и безопасны для оператора. В таком случае ручная смазка не занимает много времени и будет стоить намного дешевле, чем автоматизированные системы.

- Проверка во время смазки. Многие инженеры по эксплуатации оборудования предпочитают ручную смазку, так как это позволяет одновременно проводить регулярный осмотр на тех производствах, где нет отдельных регламентов инспекции оборудования.

Минусы:

Минусов ручной смазки много – и многие из них связаны с человеческим фактором, то есть с невнимательностью и недостаточной квалификацией.

- Причина № 1, по которой подшипники преждевременно выходят из строя, - это неправильное количество смазки, в том числе, чрезмерное или недостаточное смазывание. Оборудование, к которому легко получить доступ, может слишком часто смазываться, а труднодоступные места, расположенные рядом, могут никогда не получать смазки. То есть персонал должен проходить обучение, как часто и в каких количествах нужно смазывать оборудование.

- Использование неправильной смазки из-за ошибки персонала может привести к преждевременному отказу подшипника. Эти риски также должны предупреждаться надлежащим обучением персонала и разработкой процедур, которые бы сокращали возможность ошибок.

- Проблемы с безопасностью персонала. Во многих случаях точки смазки находятся в местах, где люди могут легко пораниться движущимися узлами и механизмами. По этой причине обучение технике безопасности является обязательным при выполнении ручной смазки.

- Смазка труднодоступных точек может занимать очень много времени. Иногда чтобы достичь определенных точек смазки, специалистам приходится разбирать оборудование, что существенно увеличивает стоимость обслуживания.

- Риски повредить или сломать уплотнения из-за высокого давления, создаваемого смазочным пистолетом. В поврежденные уплотнения могут легко проникнуть загрязняющие вещества, что приведет к сокращению срока службы подшипника.

АВТОМАТИЧЕСКИЕ СИСТЕМЫ СМАЗКИ

Такие системы разрабатываются и производятся многими производителями подшипников, например, такими крупнейшими как NTN-SNR и SKF, а также множеством специализированных компаний.

Плюсы:

- Точное дозирование и своевременное нанесение. Таким образом, ни одна точка смазки не будет пропущена или забыта.

- Меньше риски нанесения неправильной смазки.

- Повышенная безопасность. Благодаря автоматической смазке техническим специалистам не нужно попадать в небезопасные места, как в случае ручной смазки.

- Экономия трудозатрат. Автоматические лубрикаторы могут сэкономить много времени, особенно если идет речь об обслуживании оборудования в труднодоступных местах.

- Бережное отношение к уплотнениям подшипников, что снижает вероятность попадания загрязняющих веществ в подшипник.

Минусы:

Минус, по большому счету, только один – высокая стоимость. Внедрение автоматической системы смазки требует определенного уровня затрат – как на этапе внедрения, так и в процессе эксплуатации. Типичные решения варьируются от недорогих одноточечных автоматических смазок до очень сложных централизованных систем с различными вариантами онлайн-мониторинга.

Стоит оценить плюсы и минусы одноточечных лубрикаторов и многоточечных автоматических систем смазывания.

Одноточечные лубрикаторы

Автоматические одноточечные лубрикаторы состоят из прозрачного контейнера, наполненного специальным смазочным материалом и картриджа, содержащего электрохимический газовый элемент. Такие устройства сейчас производятся многими известными брендами, в том числе, SKF, Timken и NTN-SNR.

Плюсы:

- Отлично подходят для работы в труднодоступных местах, где затруднена или невозможна регулярная ручная смазка;

- Не требуют столь высоких затрат, как для централизованных систем;

- Исключительно просты в установке и обслуживании.

Минусы:

- Большинство одноточечных лубрикаторов предназначены для одноразового использования, поэтому после того, как смазка закончилась, необходимо приобрести и установить новый.

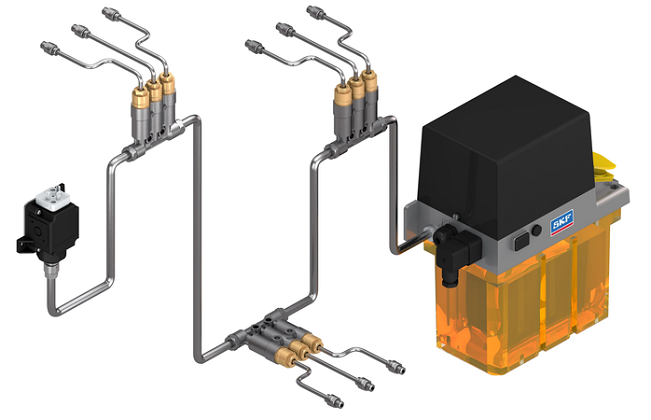

Многоточечные смазочные системы

Если речь идет о компактно расположенных производственных линиях, например, конвейерах, прокатных станах и т.п., множество подшипников и, соответственно, точек смазки расположены очень близко. В таких случаях наиболее эффективно иметь одну централизованную систему смазки всех подшипников. Ведущие производители таких предлагают автоматические системы, которые способны осуществлять смазку до 30-50 точек, причем с возможностью установки индивидуальных настроек для каждой из точек.

Плюсы:

- При длительной эксплуатации могут быть более экономичны, чем одноточечные системы.

- После начальной настройки и наладки не требуют пристально внимания персонала. Необходимо только своевременно пополнять резервуар со смазкой.

- Многоточечные системы могут генерировать гораздо большее давление, чем одноточечные, следовательно, они могут иметь более длинные трассы к точкам смазки, расположенным в самых труднодоступных местах, например, опасных для нахождения человека.

Минусы:

- Гораздо более высокая начальная стоимость, чем с одноточечными лубрикаторами.

- Необходимо надлежащее обслуживание. Наличие протяженных линий подачи смазки, работающих под высоким давлением, требует регулярного осмотра и контроля на предмет правильной работы и отсутствия утечек.

Таким образом, не существует идеального ответа относительно того, какой метод смазки лучше. В каждом конкретном случае, для каждого конкретного типа оборудования и каждом конкретном производстве приходится взвешивать плюсы и минусы, считать трудозатраты, стоимость и экономическую эффективность разных методов. На одном производстве в пределах разных цехов и производственных участков вполне могут сосуществовать все способы смазки.

Сервисное подразделение компании «Подшипник.ру» имеет огромный опыт в разработке и внедрении систем автоматической смазки Timken и NTN-SNR на ряде крупнейших российских предприятий, работающих в металлургии, в области производства продуктов питания, строительных материалов и т.п. По свидетельству клиентов, такие системы ежегодно экономят буквально миллионы рублей – не только за счет сокращения трудозатрат на ручную смазку, но и за счет многократного продления срока службы подшипников, которые благодаря автоматическим системам подачи смазки работают в максимально благоприятных условиях.

В «Подшипник.ру» вы можете получить исчерпывающие консультации по выбору способов смазывания подшипников и подбору типа консистентной смазки в зависимости от условий работы подшипника. Также в качестве официального дистрибьютора известнейших мировых производителей Timken, NTN-SNR и NSK мы готовы поставить в любую точку России фирменные консистентные смазки, а также автоматические одноточечные лубрикаторы и многоточечные системы смазки.

Специалисты сервисного подразделения компании «Подшипник.ру» разработают индивидуальное решение для вашего предприятия по оптимизации смазки узлов, подшипников и механизмов.

Еще больше новостей |