Приводные поворотные узлы – мастера на все руки: они каждый раз приходят на помощь там, где нужно поворачивать или наклонять массивные конструкции – такая функция требуется в огромном количестве грузовых автомобилей, судов, станков, электростанций и в других производственных отраслях. Большим спектром возможных применений определяется и сложность задач, стоящих перед компанией HKS Dreh-Antriebe GmbH, которая лидирует на рынке, предлагая столь интересную технологию. Наружные зубья специальной формы на центральном поршне привода поворота нарезаются на вертикальных зубофрезерных станках EMAG Richardon. Два из них находятся на предприятии HKS в Гессене, а новый станок модели R 300 – в саксонском городе Нойкирх. К станку предъявляются чрезвычайно высокие требования: из-за чрезвычайно широкой номенклатуры обрабатываемых деталей станок необходимо часто переналаживать и при этом всегда должно гарантироваться неизменно высокое качество обработки зубчатого зацепления. Ответственные лица, не так давно принимавшие решение об инвестициях в новый станок, оценивают результат как «полностью положительный».

Ситуации, когда узлы с большой массой в процессе работы ускоряются, тормозятся, либо должны точно позиционироваться, а затем удерживаться в определенном положении, конечно же, не редкость. Поэтому в принципе можно было бы задать вопрос: а где, собственно не применяются соответствующие приводы вращения? И действительно, эту технику мы встречаем буквально на каждом шагу. Если, например, грузовой автомобиль местных коммунальных служб по утилизации отходов поднимает мусорный контейнер и опорожняет его поворотным движением, то нередко это движение обеспечивается мощным наклонно-поворотным устройством производства компании HKS. То же самое касается спасательных платформ пожарной службы и, особенно больших ковшей экскаваторов. Кроме того, приводы поворота HKS в сфере промышленного производства обеспечивают, точное опрокидывание накопительных емкостей, быстрое движение различных смешивающих устройств или же облегчают смену инструмента на станке. При этом действие поворотных приводов базируется на различных принципах, они также характеризуются различными показателями мощности и габаритами. Так есть ли какой-то всеобъемлющий принцип, обеспечивающий успех компании HKS? «В конечном счете, для нас важно разрабатывать очень точные приводы, которые длительное время выдерживают высочайшие нагрузки и работают предельно эффективно», – поясняет Марио Фогт, руководитель предприятия HKS в саксонском Нойкирхе. «При этом для многих заказчиков мы разрабатываем индивидуальные решения и выпускаем продукцию с высокой степенью вертикальной интеграции на наших трех предприятиях в Германии. Каждая разработка основывается на наших обширных знаниях и огромном опыте. Именно поэтому мы и стали одним из ведущих в мире производителей в данной сфере».

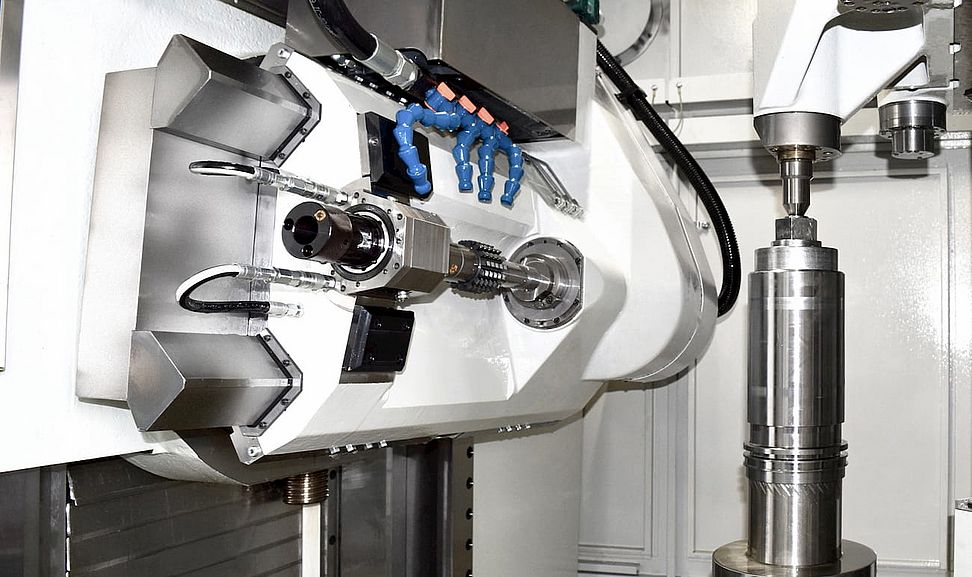

Большая рабочая зона с очень длинными путями перемещения, а также широкий диапазон частот вращения и мощностей позволяют обрабатывать на станке R 300 детали самого различного типоразмера.

Качество и гибкость – в центре внимания

Почему мы говорим о производстве именно сложных зубчатых зацеплений, становится наглядным при рассмотрении различных принципов функционирования поворотных гидравлических приводов. Рассмотрим в качестве примера – т.н. «круторезьбовой» привод (с большим шагом): в нем линейное движение поршня, приведенного в действие гидравлической системой, преобразуется в требуемое поворотное движение. При этом «круторезьбовое» зубчатое зацепление поршня находится в контакте с внутренним зубчатым зацеплением цилиндра, окружающего поршень. Чем больше линейное перемещение поршня, тем большим будет угол поворота оси на выходе механизма. Принцип до предела прост и, вместе с тем, чрезвычайно эффективен. Однако при этом следует учитывать, что в зависимости от области применения, на такие зубчатые зацепления в процессе работы воздействуют чрезвычайно большие усилия. К тому же характерные области применения гидравлических поворотных приводов HKS в промышленности и строительной технике требуют особой надежности. Поэтому в ходе производственного процесса должны изготавливаться исключительно стабильные и точные зубчатые зацепления. Допустимая погрешность стремится к нулю. Не случайно, что в этой связи руководство HKS обратилось в группу EMAG, ведь в производственном подразделении фирмы, расположенном в городе Вехтерсбах в Гессене, уже на протяжении многих лет эксплуатируются два зубофрезерных станка производства предприятия Richardon, входящего в состав EMAG. Таким образом, станкам Richardon предоставилась новая возможность подтвердить свою надежность и эффективность – теперь также и на производстве в Нойкирхе, тем более, что используемые там зубообрабатывающие станки уже достигли преклонного возраста. «Одна из наших задач состояла в том, чтобы справиться с растущими размерами партий за счет повышения скорости обработки, ведь области применения нашей техники постоянно расширяются», – поясняет господин Фогт. «С другой стороны, переналадка зубофрезерных станков должна также выполняться очень быстро и просто, так как объем партий деталей, обрабатываемых у нас, колеблется от 1 до 50. То есть, смена партий (и, соответственно, переналадка) осуществляется практически ежедневно. Поэтому для нас важно, чтобы переналадку можно было осуществить за несколько минут, и после пробного запуска станка с использованием эталонной детали можно было бы сразу продолжать производственный процесс».

Колоссальный рост производительности

С марта 2019 г. компания HKS эксплуатирует зубофрезерный станок R 300 EMAG Richardon вертикальной компоновки. По сравнению с использовавшейся ранее техникой производительность обработки выросла колоссально: так, например, основное машинное время при обработке среднемодульных зубчатых зацеплений радикально сократилось: с трех часов до приблизительно 30 минут. Одновременно увеличилось время стойкости используемых червячных фрез – примерно на 30 процентов - а это означает, что HKS удалось также снизить расходы на инструмент. В целом же на вертикальном зубофрезерном станке EMAG Richardon обрабатываются наружные зубчатые зацепления модулем 3 и шириной от 90 до 350 мм. Длина самих поршней при этом составляет от 200 до 500 мм, а вес – от 2 до 200 кг. «Такая широта номенклатуры обрабатываемых деталей явным образом указывает на высочайший уровень развития технологий предприятия EMAG Ricardon – при невероятно просторной рабочей зоне», – говорит Михаэль Оссот из отдела продаж EMAG. «Для нас очень важны большая рабочая зона с длинными путями перемещения, а также широкий диапазон доступных частот вращения и мощностей, что, в свою очередь, позволяет выполнять обработку деталей самого различного типоразмера». Кроме того, впечатляют и особенности конструкции станка: так, например, базовая конструкция из высококачественного чугуна позволяет уменьшить колебания. Кроме того, станок обладает очень высокой термической стабильностью. Еще одна важная особенность – поворотный стол для закрепления детали с приводом высокомоментным двигателем, поскольку инновационная конструкция с прямым приводом отличается высокой износостойкостью, не имеет зазоров, не требует техобслуживания, и к тому же предельно точно выполняет движения. В процессе обработки резанием это положительно влияет на точность. Еще одним преимуществом станка являются двойные V-образные направляющие скольжения по всем осям.

«Эта технология дает очень хорошие результаты»

Группа EMAG приняла на вооружение эту технологию у фирмы Richardon только в 2017 году, тем самым, расширив технологический «ноу-хау» еще одним направлением - «зубофрезерование крупных деталей». Этот процесс структурных преобразований компании не вызвал существенных изменений в конструкции станков, что было крайне важно для HKS, как подтверждает руководитель предприятия Марио Фогт: «Эта технология дает очень хорошие результаты и мы, конечно же, хотели достичь столь же высокой эффективности и гибкости на нашем производстве в Нойкирхе – при этом не внося существенных изменений в конструкцию станков. Группа EMAG смогла нам это гарантировать. В настоящее время мы считаем свое решение об этой инвестиции в новое оборудование полностью оправданным. Станок позволяет нам обрабатывать партии деталей гораздо большего объема в сопоставимые промежутки времени. Учитывая тот факт, что сфера применения гидравлических приводов поворота постоянно расширяется, и, таким образом, рынок для этой технологии постоянно растет, это решение стало важной предпосылкой для закрепления нашего успеха»

Еще больше новостей |