Лазерная сварка обладает высокой производительностью и степенью автоматизации, высокими физико-механическими и эксплуатационными свойствами, благодаря чему с успехом применяется в автомобиле- и судостроении, в атомной и химической, в аэрокосмической и нефтегазовой промышленности, в машиностроении и энергетике, в ВПК. Благодаря появлению мощных синих и зеленых лазеров она имеет самые широкие перспективы в электронике и электротехнике.

А. Г. Игнатов

Лазерная сварка (ЛС) применяется уже более полувека: в 60‑х годах это были рубиновые лазеры, а в 70‑х — СО2‑лазеры и твердотельные АИГ с неодимом [1, 2]. Наибольшее распространение в России получили российские установки типа «Квант». В конце 80‑х в России были созданы технологические СО2-лазеры (лабораторные) мощностью до 12/15–30/50 кВт в НИИЭФА им. Д. В. Ефремова (г. Ленинград) [3] и промышленные до 20 кВт в КМЗ «Союз» (г. Казань).

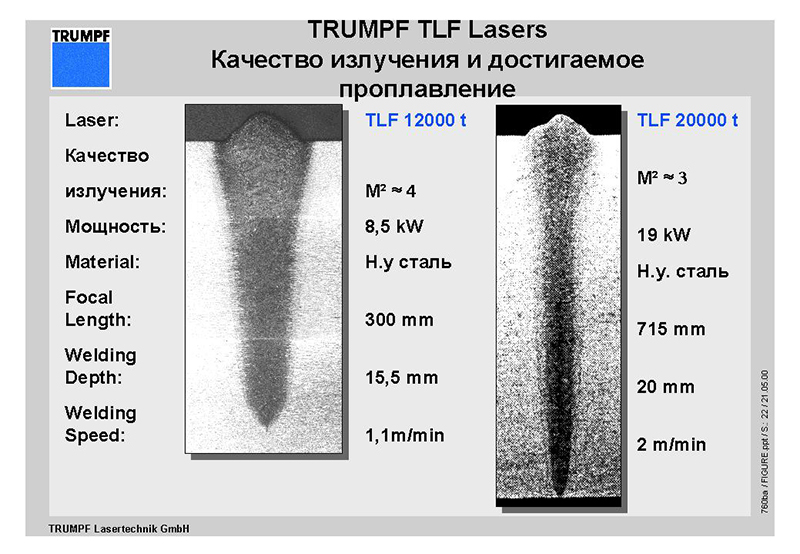

Применение СО2-лазеров мощностью до 25 кВт в промышленности США и ФРГ началось в 80‑х годах. Использовались СО2-лазеры модульной конструкции, например, компании United Technologies Industrial Lasers мощностью 25 кВт (CША), мощностью 22 кВт в ФРГ. В 90‑х начали применять для сварки наиболее надежные и совершенные лазеры японской фирмы Fanuc (до 6 кВт), немецких фирм: TRUMPF (до 20 кВт) и ROFIN SINAR (до 8 кВт). Во Франции, в исследовательском центре, был запущен пятидесятикиловаттный лазер, а в Японии на металлургическом производстве 2 лазера по 45 кВт. К концу 90‑х фирмами ROFIN SINAR и TRUMPF была достигнута мощность 4–6 кВт для твердотельных Nd-YAG и дисковых лазеров.

ОСОБЕННОСТИ ЛАЗЕРНОЙ СВАРКИ

Сегодня для сварки поставляются волоконные лазеры мощностью до 30–100 кВт международной корпорацией IPG (рис. 1), дисковые лазеры — немецкой компанией TRUMPF, диодные лазеры мощностью до 30–60 кВт — немецкой фирмой Laserline. Необходимо отметить также ведущих мировых производителей лазеров: COHERENT/ROFIN и SPI lasers [5–8]. В ближайшие годы следует ожидать активную экспансию на мировой рынок китайских производителей (рис. 1г).

а)

б)

в)

г)

Рис. 1. Промышленные лазеры а) волоконные лазеры НПО «ИРЭ-ПОЛЮС»/IPG мощностью излучения 2–100 кВт (и ≥), б) дисковый лазерный модуль серии TruDisk (мощностью от 1 до 16 кВт и ≥) компании TRUMPF, в) диодные лазеры компании Laserline (до 45 кВт и ≥) ,

г) 25 кВт китайский лазер компании Maxphotonics Co. Подробнее см. на сайтах компаний.

В лазерной резке и сварке, других технологиях обработки материалов идет вытеснение традиционных СО2‑лазеров волоконными и диодными, дисковыми лазерами [5–8].

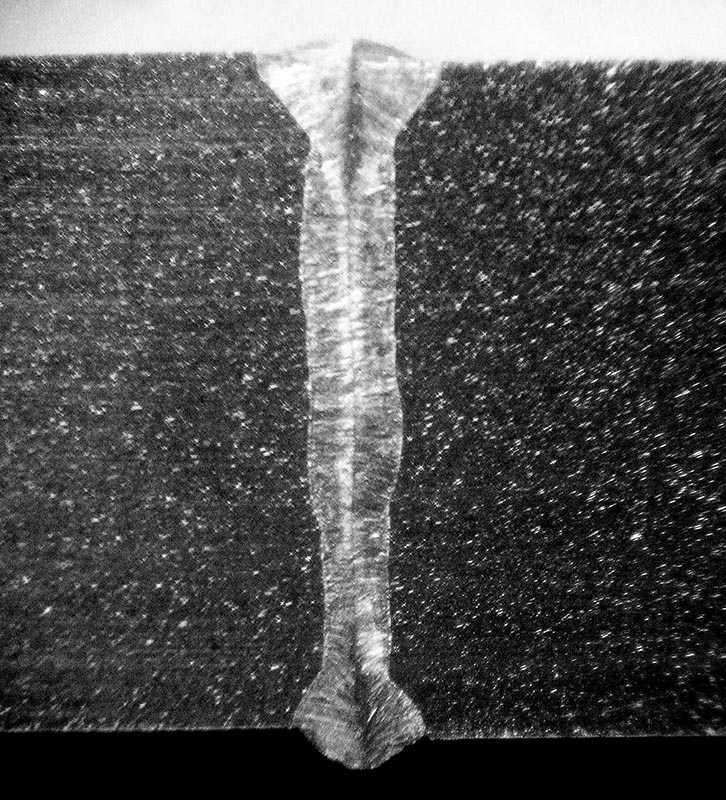

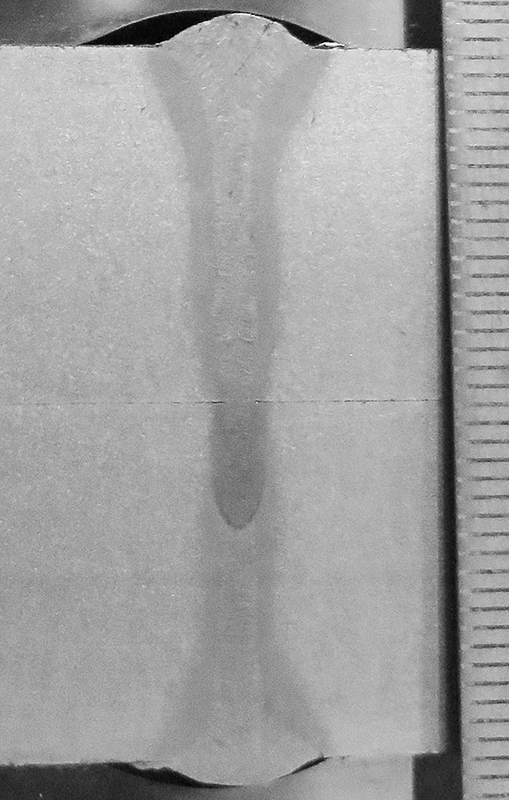

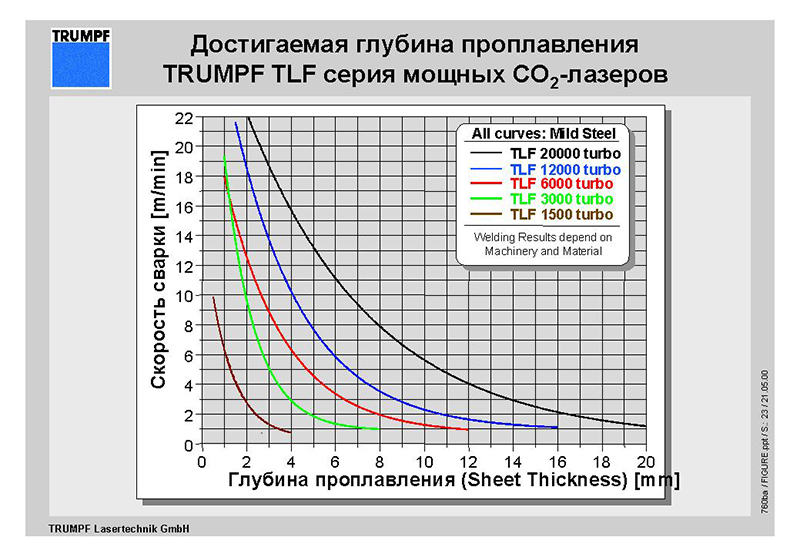

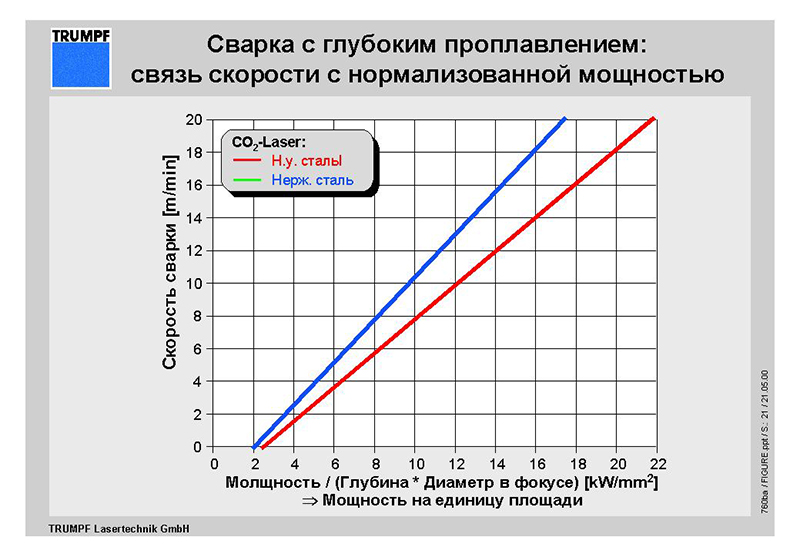

Для лазерной сварки с качественным сквозным проплавлением необходимо 0,5–1 кВт лучевой мощности на 1 мм толщины провариваемой стали/сплава (рис. 2–4) [9–17].

а)  б)

б)

в)  г)

г)

Рис. 2. Макрошлифы, выполненные: а) 15 кВт СО2-лазером «Ижора-М» (сталь 08Х18Н10 Т, δ = 12 мм, Р = 10,5 кВт, Vсв = 12 мм/с, гелий) [9–10]; б) 15 кВт волоконным лазером на скорости Vсв = 50 мм/с, сталь 316L, δ = 7 мм; в) сталь ХМ‑19, δ = 10 мм — [11–13]; г) двухпроходной гибридной сваркой (δ = 40 мм) [14]

а)

б)

в)

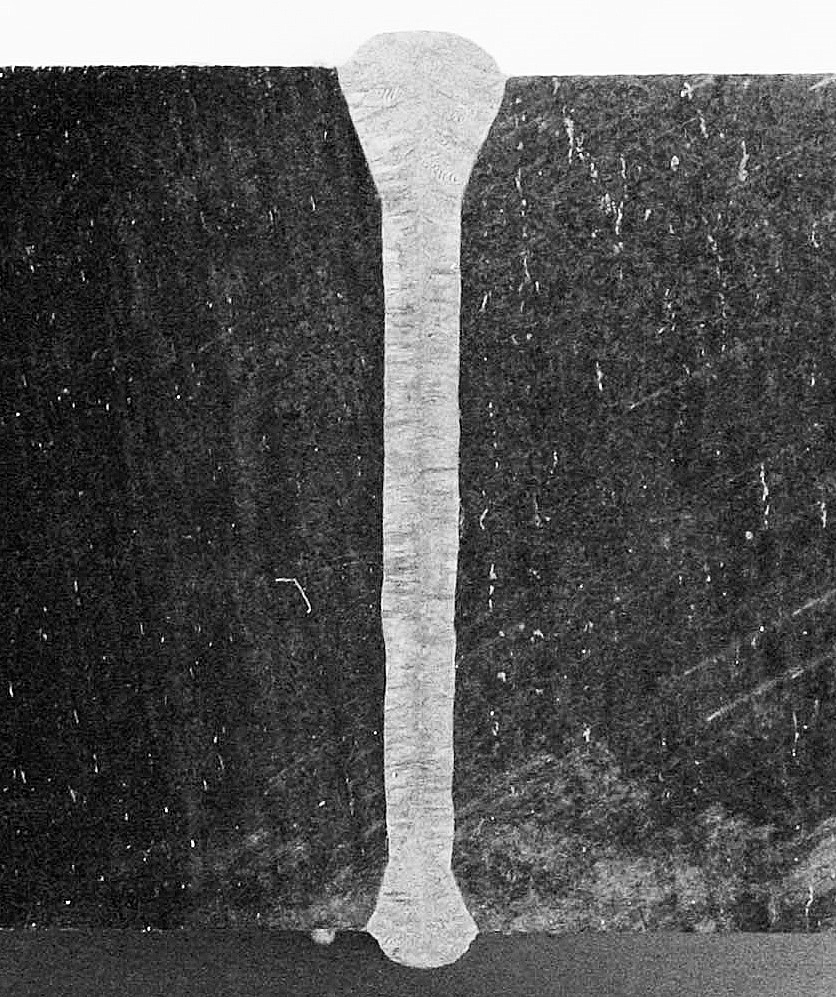

Рис. 3. Влияние качества излучения (а) и мощности излучения, скорости сварки на проплавление (б), с нормализованными параметрами (в) при лазерной сварке СО2-лазерами большой мощности фирмы TRUMPF (ФРГ, данные 80‑х годов)

![Рис. 4. Зависимость глубины проплавления стали CО2-лазерами в 80‑х годах [10]](/sites/default/files/Public/RHYRHM_of_machinery_8_2019/statia_lazer_svarka_ris4a_rhythm_of_machinery_8_2019.jpg)

Рис. 4. Зависимость глубины проплавления стали CО2-лазерами в 80‑х годах [10]

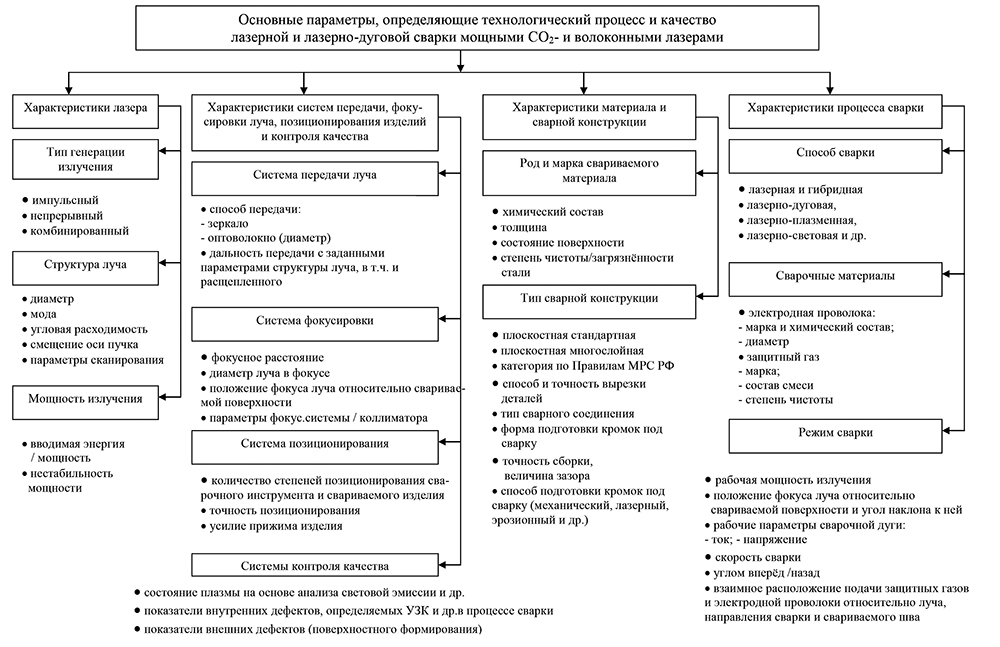

Основные параметры лазерной и лазерно-дуговой сварки, определяющие качество процесса, и, соответственно, сварных соединений, приведены на рис. 5.

Рис. 5. Основные параметры лазерной и лазерно-дуговой сварки

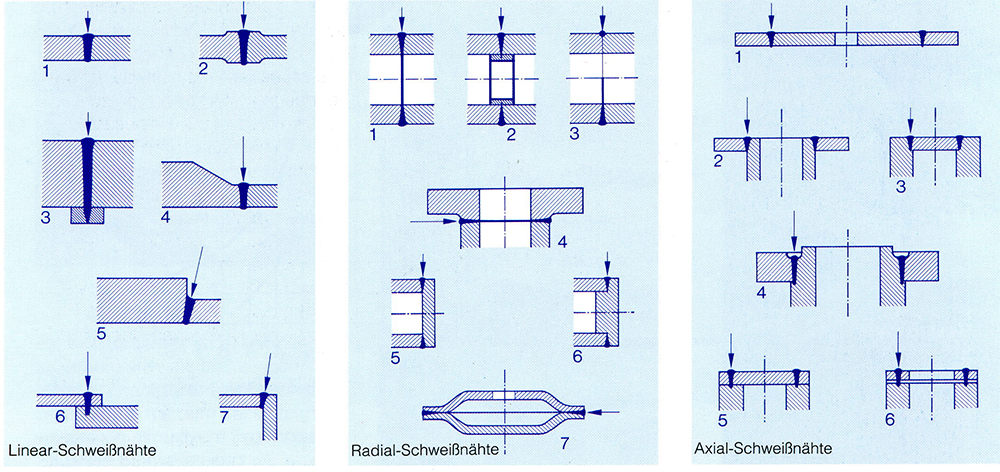

Дополняет ее классификация технологии лазерной сварки волоконными лазерами IPG Грезева Н. В. [14], которая учитывает: наличие дополнительных источников нагрева, количество проходов, типы сварных соединений (рис. 6, 7) и сварочных головок, защиты сварных швов, параметров фокального пятна и применяемых присадочных материалов, форму (геометрию) получаемого сварного шва.

![Рис. 6. Макрошлифы сварных соединений: стыкового одностороннего (а), двухстороннего (б), с подваркой корня шва (в), толщиной 12 мм; углового (г), таврового (д), нахлесточного (е), проплавного 3‑слойного (ж). Использовалась корпусная сталь 09Г2С (а), высокопрочная сталь 12ХН4МДА (б–г, ж), высоколегированная коррозионностойкая сталь 08Х18Н10Т (д–ж). Сварка выполнялась на СО2‑лазере «Ижора-М» [10, 15]](/sites/default/files/Public/RHYRHM_of_machinery_8_2019/statia_lazer_svarka_ris6_rhythm_of_machinery_8_2019.jpg)

Рис. 6. Макрошлифы сварных соединений: стыкового одностороннего (а), двухстороннего (б), с подваркой корня шва (в), толщиной 12 мм; углового (г), таврового (д), нахлесточного (е), проплавного 3‑слойного (ж). Использовалась корпусная сталь 09Г2С (а), высокопрочная сталь 12ХН4МДА (б–г, ж), высоколегированная коррозионностойкая сталь 08Х18Н10Т (д–ж). Сварка выполнялась на СО2‑лазере «Ижора-М» [10, 15]

а) б) в)

Рис. 7. Типы лазерных сварных соединений на плоских (а) и цилиндрических деталях (б, в), по данным фирмы Messer C & W

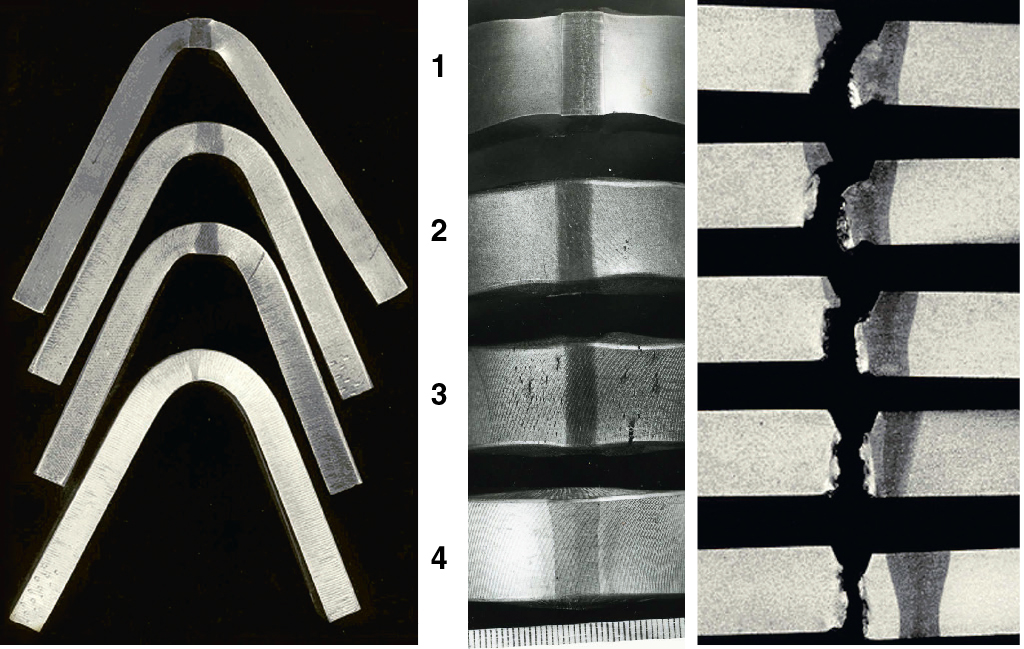

Лазерная сварка обладает высокой производительностью и степенью автоматизации, высокими физико-механическими и эксплуатационными свойствами, обеспечивает значительное снижение деформаций сварных конструкций. Сварные соединения, как правило, выдерживают статический изгиб на 180° (даже на судокорпусной стали типа АК), а при испытании на растяжение и ударный изгиб образцы разрушаются по основному металлу, поскольку из-за высокой скорости лазерной сварки шов и ЗТВ имеют мелкозернистую, мелкодисперсную структуру (рис. 8, 9б, в) [16,17].

а) б)

Рис. 8. Внешний вид образцов после испытания на статический изгиб; образцы изготовлены из сварных соединений, выполненных из стали 12ХН4МДА (1), 09Г2С (2), 22 К (3), 08Х18Н10Т (4) (& = 1800, а = 2δ = 20 мм) — а. Образцы после испытания на ударный изгиб по Шарпи (KCV, ГОСТ 6996–66, тип IX, 10×10×55 мм) из сварного соединения толщиной 12 мм, сталь 10ГН2МФА — б. Сварка выполнялась CO2‑лазером «Ижора-М» в НИИЭФА им. Д. В. Ефремова: Р = 10–10,5 кВт, Vсв =12 мм/с, гелий, Δ = 0 [16].

Рис. 9. Поперечный шлиф сварного соединения типа «вал–диск» без сквозного проплавления (диск из «кипящей» стали), без сканирова-ния — а [19] и двухстороннего сварного шва «кипящей» стали, со сканированием лазерного пучка — б, в [14]. Сталь 40ХН2МА.

Из-за высокой скорости лазерной сварки, например, в автомобилестроении, при дистанционной сварке (с фокусным расстоянием до 1 м) газовая защита сварных швов не применяется, хотя, казалось бы, невозможно обходиться без защиты сварных швов.

Сложности возникают при лазерной сварке без сквозного проплавления, при сварке двухсторонних, тавровых и нахлесточных (рис. 6б–ж), многопроходных соединений (рис. 10). В этом случае могут возникать корневые дефекты, поры и трещины [18,19], особенно на трудносвариваемых и «грязных» («кипящих») сталях (рис. 9а), хотя, как известно, такие стали не рекомендованы к применению в ответственных сварных конструкциях, но тем не менее иногда применяются, несмотря на запреты.

Авторы [14] для устранения корневых дефектов успешно используют сканирование лазерного пучка — рис. 9б, в.

![Рис. 10. Поперечные шлифы многопроходной гибридной лазерной сварки с присадочной проволокой трубной стали 08ГФБАА — а [20] и алюминиевого сплава толщиной 30 мм — б [4].](/sites/default/files/Public/RHYRHM_of_machinery_8_2019/statia_lazer_svarka_ris10_rhythm_of_machinery_8_2019.jpg)

а) б)

Рис. 10. Поперечные шлифы многопроходной гибридной лазерной сварки с присадочной проволокой трубной стали 08ГФБАА — а [20] и алюминиевого сплава толщиной 30 мм — б [4].

Одним из ограничений применения лазерной сварки является требование качественной сборки — без зазоров. Требования к сборке удается снизить с 0,1 до 0,5–1 мм за счет применения гибридных методов сварки, в т. ч. лазерно-дуговой, а также за счет применения сканирования лазерного пучка.

Другим ограничением применения лазерной сварки является достаточно высокая стоимость оборудования. Поэтому ее применение целесообразно в массовом и крупносерийном производстве, а также в случаях, когда сварка другими методами нецелесообразна или невозможна.

ПРИМЕНЕНИЕ ЛАЗЕРНОЙ СВАРКИ В РОССИИ

Благодаря своим уникальным свойствам лазерная сварка (ЛС) с успехом применяется в автомобиле- и судостроении, в атомной и химической, в аэрокосмической и нефтегазовой промышленности, в машиностроении и энергетике, в ВПК [9–15,17,19–26].

Применение ЛС в российской промышленности, увы, сегодня носит единичный характер, в отличие от массового применения лазерной сварки за рубежом, и по масштабам значительно уступает доперестроечному советскому периоду, когда разработкой технологии ЛС занимались многочисленные советские НИИ и заводские лаборатории сварки, оборудование предлагали и лучшие зарубежные компании, такие как TRUMPF, ROFIN SINAR, MESSER GRIESHEIM, ESAB, LASAG и другие, которые остались на российском рынке и присутствуют сегодня уже более 40 лет.

Рассмотрим несколько характерных примеров российского применения лазерной сварки.

Титановые сплавы находят широкое применение для изготовления сварных конструкций разнообразного назначения, они характеризуются сочетанием малой плотности с высокой прочностью и коррозионной стойкостью. Основные трудности, возникающие при сварке титана и его сплавов, определяются такими свойствами, как высокая химическая активность металла при высокой температуре, особенно в расплавленном состоянии, что предъявляет высокие требования к оборудованию и оснастке, защите сварных швов и их околошовной зоны при температуре выше 400–500°С [22]. Региональный центр лазерных технологий («РЦЛТ», Россия, г. Екатеринбург) применяет лазерную сварку при изготовлении титановых изделий [13, 21–24] (рис. 11). Например, из титановых сплавов ПТ3‑В, ВТ‑20, ОТ4 изготавливались рамы для радиолокационных комплексов размером 3824×1314×287 мм из прямоугольных сварных труб 281×30 мм с толщиной стенок 3–5 мм, с допусками по неплоскостности 0,3 мм на всю длину сборки и неперпендикулярности — 0,2 мм. Сварка производилась на лазерном комплексе TLC 1005 фирмы TRUMPF мощностью излучения 5 кВт и на роботизированном лазерном комплексе для сварки FLW‑10-01 в составе волоконного лазера мощностью 10 кВт и робота KUKA KR120 [22]. На этом же оборудовании «РЦЛТ» изготавливались аутригеры (специальные выносные опоры) из листового проката титанового сплава VST‑2 толщиной 7 мм с габаритами конструкции 3886×120×101 мм [23]. Результаты испытаний показали полное соответствие требованиям к сварным соединениям, заложенным в технической документации на изделия.

![Рис. 11. РЦЛТ применяет лазерную сварку при изготовлении титановых балок и обечаек, контейнеров, теплообменников и др. крупногабаритных изделий [22–24]](/sites/default/files/Public/RHYRHM_of_machinery_8_2019/statia_lazer_svarka_ris11_rhythm_of_machinery_8_2019.jpg)

Рис. 11. РЦЛТ применяет лазерную сварку при изготовлении титановых балок и обечаек, контейнеров, теплообменников и др. крупногабаритных изделий [22–24]

«РЦЛТ» изготавливались также теплообменники из нержавеющей стали 12Х18Н10Т, из панелей размером 1600×2750 мм толщиной 4 и 1,5 мм, с применением технологий лазерного раскроя и сварки заготовок. По запрограммированной схеме, в заданном порядке, в поле листа выполнялись проплавные замкнутые круговые швы диаметром 16 и 20 мм в количестве 1996 шт. [24]. Разработана технология изготовления теплообменников шахтной печи. Воздушные и газовые панели рекуператоров были изготовлены из тонких листов нержавеющей стали с применением лазерной сварки, обеспечивающей надежное и герметичное соединение ребер и листа при отсутствии значительных деформаций. Изготовлено четыре типоразмера теплообменников разной мощности.

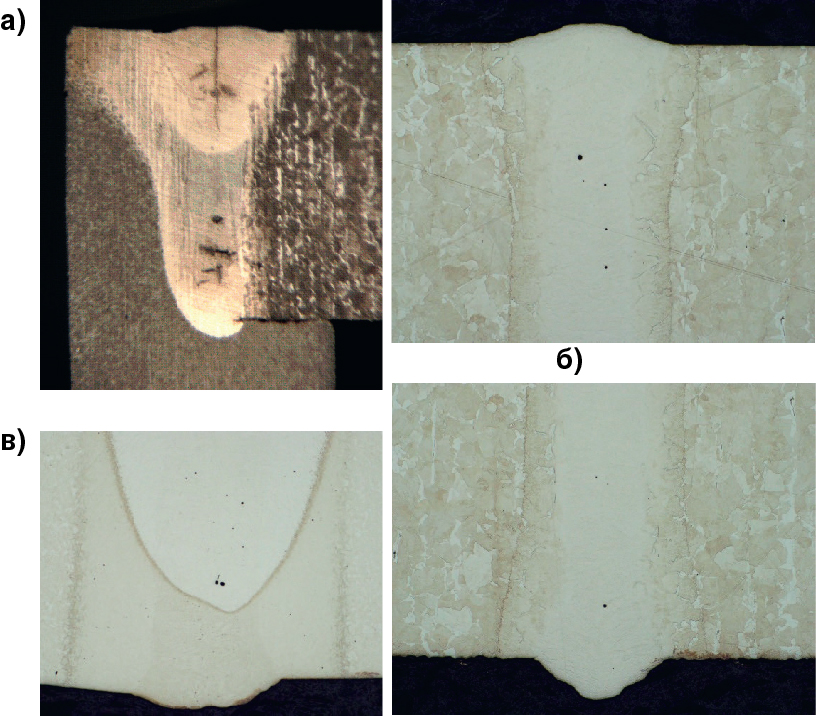

Центр технологии судостроения и судоремонта (ЦТСС, Россия, СПб) разработал для судостроения технологию и оборудование (совместно с IMG) — портальную крупногабаритную установку с рабочей зоной 12×12 м для лазерной сварки листовых полотнищ и судовых наборов с ребрами жесткости [13, 25], рис. 12.

а) б) в)

Рис. 12. Портальная крупногабаритная система ЦТСС и IMG для лазерной гибридной сварки и резки судокорпусных конструкций. Фото: А. Игнатова

В современном судостроении для изготовления корпусов судов в зависимости от назначения судна, района плавания, водоизмещения и др. факторов используются стали регистровcкого класса нормальной и повышенной прочности, относящиеся к углеродистым и низколегированным системам легирования на основе кремния и марганца в толщинах от 3 до 50 мм.

Ориентировочное распределение объема металла по толщинам оценивается следующими данными:

1) 25–30% обрабатываемого металла составляют листы толщиной от 3 до 6 мм;

2) 50–60% — листы толщиной от 8 до 16 мм;

3) около 10% — листы толщиной от 18 до 24 мм;

4) 5–10% — листы толщиной свыше 24 мм.

В настоящее время на отечественных судостроительных предприятиях основными технологическими процессами раскроя листового и профильного проката являются кислородно-ацетиленовая резка и плазменная резка в среде воздуха и кислорода. В технологии сварки преобладающее значение имеют дуговые процессы: ручная дуговая сварка покрытыми электродами и аргоно-дуговая неплавящимся электродом, механизированная сварка в защитных газах плавящимся электродом и автоматическая под флюсом. Лазерные технологии сварки и резки сегодня вполне могли бы применяться для обработки 70–90% судостроительных листовых и профильных материалов.

На базе пятнадцатикиловаттного волоконного лазера в НИИЭФА им. Д. В. Ефремова специалистами «Лазер-ИнформСервис» и Лазерного регионального северо-западного центра (ЛРСЗЦ) НИИЭФА разработана технология и выполнена лазерная сварка корпусов и коллекторов макета внешней отражающей мишени дивертора ЦСД ИТЭР из коррозионностойкой стали 316L и ХМ‑19 толщиной до 11 мм по международному проекту создания термоядерного ректора ИТЭР (во Франции). В том числе разработана уникальная технология лазерной сварки на флюсовой подушке (рис. 13г). Свойства сварных соединений исследованы и описаны в [26]. Оборудование, технология и персонал аттестованы международной организацией «БЮРО ВЕРИТАС» [12,13].

![Рис. 13. Лазерная сварка на флюсовой подушке прямолинейных швов корпусов в оснастке (а) и без нее (б), контроль качества обратной стороны швов с помощью эндоскопа (в) и отработка технологии сварки коллекторов с криволинейными швами (г) ЦСД ИТЭР [12,13]. Фото: А. Игнатова](/sites/default/files/Public/RHYRHM_of_machinery_8_2019/statia_lazer_svarka_ris13_rhythm_of_machinery_8_2019.jpg)

Рис. 13. Лазерная сварка на флюсовой подушке прямолинейных швов корпусов в оснастке (а) и без нее (б), контроль качества обратной стороны швов с помощью эндоскопа (в) и отработка технологии сварки коллекторов с криволинейными швами (г) ЦСД ИТЭР [12,13]. Фото: А. Игнатова

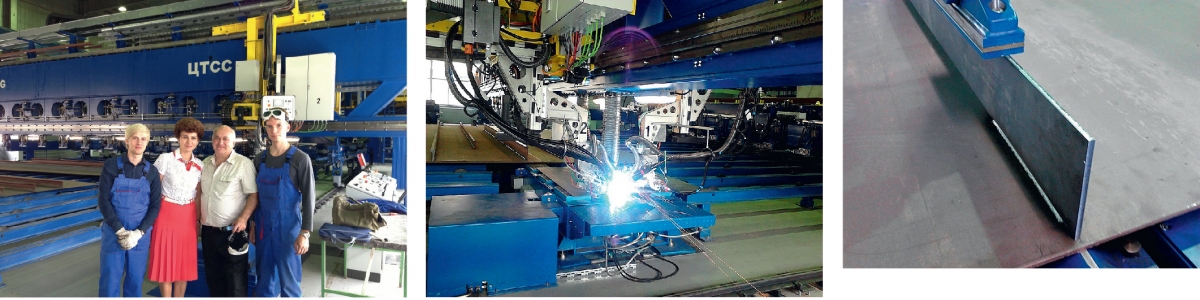

Другой пример внедрения «ЛазерИнформСервис» (Россия, СПб) — лазерная сварка волоконным лазером мощностью 5 кВт (рис. 14) трудносвариваемой стали 40ХН2МА. Так в 2010–2012 годах была разработана технология лазерной сварки вала промежуточного для

ОАО НТЦ «Завод Ленинец». Были выполнены металлографические исследования, контроль визуальный, УЗД и радиографический, а также по новейшей методике — коэрцитиметрический неразрушающий контроль напряженного состояния и усталости металла в зоне сварного соединения, в соответствии с нормативными документами и требованиями Росгостехнадзора (рис. 14). В соответствии с актом заказчика муфты дисковые с промежуточными валами из стали 40ХН2МА с лазерными швами отстояли при производственных испытаниях без разрушения 4938 и 3937 часов при 15 пусках [19].

![Рис. 14. Лазерная сварка (а, б) дисковых муфт (а–в) из стали 40ХН2МА в ЛРСЗЦ (СПб), поперечный шлиф (г) [19]. Фото: А. Игнатова](/sites/default/files/Public/RHYRHM_of_machinery_8_2019/statia_lazer_svarka_ris14_rhythm_of_machinery_8_2019.jpg)

Рис. 14. Лазерная сварка (а, б) дисковых муфт (а–в) из стали 40ХН2МА в ЛРСЗЦ (СПб), поперечный шлиф (г) [19]. Фото: А. Игнатова

Рис. 15. Серийные изделия различного назначения, выполненные лазерной сваркой волоконным лазером в СП «Лазертех»/ЛРСЗЦ (СПб). Фото: А. Игнатова.

На рис. 15 показаны серийные изделия различного назначения после сварки в непрерывном и импульсном режимах волоконным двухкиловаттным лазером в СП «Лазертех» (ЛРСЗЦ, СПб).

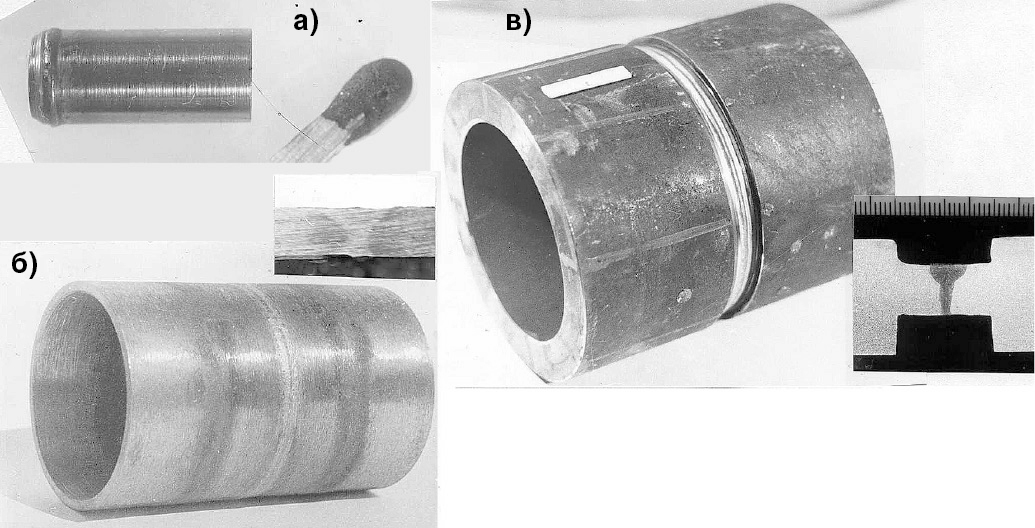

На рис. 16 показаны трубные изделия различных диаметров, сваренные СО2‑лазерами в 80‑х годах: для ПО «Ижорский завод» (изделия 1 контура АЭС), для теплообменников Таганрогского и Бийского котельных заводов, датчики давления для ЦНИИ КМ «Прометей» [10].

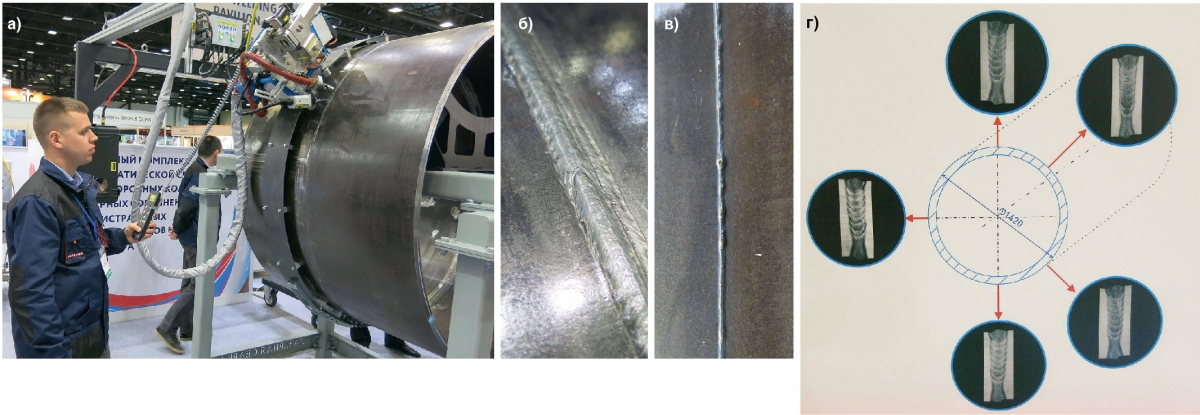

НПК «УТС-Интеграция» несколько лет разрабатывает технологию лазерной сварки мощными волоконными лазерами неповоротных стыков труб большого диаметра (рис. 10а, 17). Получены уникальные результаты [20].

Рис. 16. Лазерные соединения (сварены СО2‑лазерами) и шлифы из труб диаметром 4 (а), 60 (б), 300 мм (в) из стали 08Х18Н10Т (б, в), ст 20 (а). Толщина датчика давления — 0,2 мм (а), трубы теплообменника — 3 мм (б), трубы СУЗ для АЭС — 12 мм (в) [14,18].

Рис. 17. Передвижная установка УЛСТ‑1 для лазерно-дуговой сварки труб большого диаметра (а), внешний вид лицевого (б) и обратного (в) валиков, а также шлифов, вырезанных из различных участков кольцевого сварного шва (г). Фото: А. Игнатова

Другой пример — НТО «ИРЭ-Полюс» разработало в 2012 году технологию лазерной сварки волоконным лазером изделий из алюминиевого сплава АМг6, которая значительно превзошла аргонодуговую сварку: на порядок производительнее; практически без остаточных деформаций; с более высоким качеством сварных соединений (рис. 18) [27].

![Рис. 18. Лазерная сварка изделия из сплава АМг6 — макрошлиф сварного шва [27]](/sites/default/files/Public/RHYRHM_of_machinery_8_2019/statia_lazer_svarka_ris18v_rhythm_of_machinery_9_2019.jpg)

Рис. 18. Лазерная сварка изделия из сплава АМг6 — макрошлиф сварного шва [27]

Богатый опыт сварки алюминиевых сплавов накоплен в МГТУ им. Н. Э. Баумана [28], в т. ч. авиационного назначения [29]. Исследованиями лазерной сварки высокопрочных, термически упрочняемых алюминиевых сплавов занимаются в Институте теоретической и прикладной механики им. С. А. Христиановича (ИТПМ РАН) в Новосибирске [30], а также ЛС разнородных соединений: сталь–титан.

Значительный вклад в разработку гибридной лазерно-дуговой сварки сделал коллектив профессора Г. А. Туричина (ИЛИСТ, СПб) [31].

ПРИМЕНЕНИЕ ЛАЗЕРНОЙ СВАРКИ ЗА РУБЕЖОМ

Масштабы применения лазерной сварки за рубежом на порядки значительнее, чем в России. Мировой рынок промышленных лазеров в 2018 году достиг 5059 млн долл. [5,7], систем для обработки материалов — 19,8 млрд долл. [32], при этом доля промышленных лазеров, поставляемых для сварки и наплавки, составляет 13% [6,7] (доля российского рынка сварки и наплавки здесь весьма незначительна).

Применение в автомобилестроении лазерных технологий, и в т. ч. лазерной сварки, практически всеобъемлющее — как отмечал Клаус Эммельман еще в 1997 году [33], а сегодня диапазон и возможности лазеров и установок нового поколения значительно расширились. Его пример применения лазерной сварки Nd: YAG и СО2‑лазерами при изготовлении кузова (с анализом преимуществ ЛС перед традиционными технологиями) потрясает и сегодня. Например, это: сварка датчиков подушки безопасности (малое тепловое воздействие), сварка деталей двигателя (высокое качество и производительность), сварка радиаторов (высокое качество), сварка амортизаторов и их стоек (высокая производительность), сварка деталей автоматической коробки передач (высокое качество и производительность), сварка боковой части кузова и крыши, дверных конструкций (высокая жесткость), сварка листовых деталей сложной конфигурации (высокая жесткость при малом весе), сварка бака (высокая стабильность и безопасность), сварка труб глушителя (малая склонность к коррозии, высокая деформируемость изделия).

Сегодня внедрение новых лазерных технологий часто не требует списания традиционного оборудования и оснастки (морально устаревших, но не физически), а сразу внедряется новое оборудование, поскольку эволюционное развитие автомобилестроения, замена двигателей внутреннего сгорания на электрические и газовые источники требует применения новых конструкций дифференциалов трансмиссий (рис. 19), аккумуляторов и других деталей автомобиля [34–36], не говоря уже о многообразии их новых моделей и относительно малой их серийности, что исключает применение традиционных технологий — штамповки и литья, требующих значительных временных и материальных затрат.

![Рис. 19. Дифференциал трансмиссии / Daimler Trucks [34]. Фото: Daimler](/sites/default/files/Public/RHYRHM_of_machinery_8_2019/statia_lazer_svarka_ris19_rhythm_of_machinery_8_2019.jpg)

Рис. 19. Дифференциал трансмиссии / Daimler Trucks [34]. Фото: Daimler

Компания IPG разработала и внедряет в отечественном и зарубежном автомобилестроении, вагоно- и судостроении технологию «клещевой» лазерной сварки нахлесточных многослойных соединений волоконными лазерами взамен контактной сварки [4, 37, 38], рис. 20. Уникальная технология может применяться также в авиации и других отраслях промышленности, в роботизированном и ручном вариантах.

![Рис. 20. Поперечный шлиф шва на алюминиевом сплаве (a), сварные швы на высокопрочной стали (б), алюминиевом (в) и нержавеющем сплавах (г). Аппарат «клещевой» лазерной сварки (д). Лазерная сварка корпусов автомобиля (е) [4,37,38]](/sites/default/files/Public/RHYRHM_of_machinery_8_2019/statia_lazer_svarka_ris20_rhythm_of_machinery_8_2019.jpg)

Рис. 20. Поперечный шлиф шва на алюминиевом сплаве (a), сварные швы на высокопрочной стали (б), алюминиевом (в) и нержавеющем сплавах (г). Аппарат «клещевой» лазерной сварки (д). Лазерная сварка корпусов автомобиля (е) [4,37,38]

По данным европейских и японских судостроителей, исправление деформаций и дефектов корпуса занимает до 30–50% трудоемкости при постройке судов [39, 40]. На рис. 21 приведен сравнительный анализ ЦНИИ ТС (СПб) структуры затрат лазерных и традиционных технологий в судокорпусостроении.

![Рис. 21. Структура и средние значения удельных затрат на изготовление судокорпусных металлических конструкций при использовании различных вариантов технологии [40]](/sites/default/files/Public/RHYRHM_of_machinery_8_2019/statia_lazer_svarka_ris21_rhythm_of_machinery_8_2019.jpg)

В 1996 г. завершился четырехлетний европейский проект, посвященный изучению возможностей использования лазерной сварки в судостроительной промышленности, закончившийся одобрением этой технологии национальными отраслевыми организациями и давший зеленый свет коммерческому использованию лазерной сварки в судостроении. Координатор проекта EurpoLASER D. Rassel отметил, что уже 3 судостроительных завода установили у себя лазерные сварочные системы, а 17 ведущих мировых компаний из тяжелого машиностроения (транспортное и энергетическое) проявили активный интерес к результатам проекта и его продолжению [39].

На ряде зарубежных верфей, таких как Meyer Werft (Германия), Vosper Thornycroft (Великобритания), Fincantieri (Италия), Odense Lihdo Steel Shipvard (Дания), Mare Island Naval Shipyard (США), в 1994–98 годах, было изготовлено с помощью лазерной резки и сварки большое количество плоскостных многослойных («сэндвичевых») конструкций длиной до 10–20 м (настилов, палуб, платформ), в т. ч. и для боевых кораблей, см. [17].

Как показал технико-экономический анализ, комплексное применение технологий резки и сварки в судокорпусостроении позволяет снизить суммарные затраты на постройку корпусов судов более чем в 2 раза и существенно сократить сроки их постройки. Например, за счет использования лазерных технологий сроки постройки корветов на верфи Vosper Thornycrof (Великобритания) были сокращены на год [40].

В конце 90‑х годов основные параметры лазерной сварки (в т. ч. комбинированной лазерно-дуговой) были согласованы с Морским регистром «Ллойда», норвежским «Веритасом», Итальянским морским регистром и германским «Ллойдом». На верфи Odense (Дания) необходимые испытания по сварке угловых швов производились в начале 1998 г. Соответствующий сертификат был получен в марте этого же года. Технология лазерной сварки к 2000 году была внедрена тремя ведущими европейскими верфями: Odense (Дания) — на автоматизированном участке изготовления плоских секций; Meyer (Германия) — для изготовления сотовых панелей; Fincantieri (Италия) — для сварки стыковых швов [40].

Опыт применения лазерных и гибридных технологий сварки в судостроении Германии показал возможность уменьшить вес судна до 30%. Это достигается за счет облегчения внутренних конструкций без потери прочности [41].

На судостроительной верфи Meyer Werft (Papenburg, Germany) работа над внедрением лазерных технологий продолжается, и в ближайшие годы планируется внедрить лазерную сварку стальных листов толщиной до 30 мм шестидесятикиловаттным диодным лазером немецкой компании Laserline по проекту DIOMAR — Laser Zentrum Hannover (LZH) совместно с производителем электроники Held Systems Deutschland (Heusenstamm, Germany), рис. 22. Процесс лазерной сварки отличается высокой надежностью и экологичностью и должен обеспечить снижение издержек производства и повышение производительности труда. Традиционный, наиболее часто используемый процесс дуговой сварки под флюсом отличается низкой производительностью и большими деформациями сварных заготовок [42].

![Рис. 22. Диодный лазер компании Laserline мощностью до 60 кВт должен обеспечить более экономичную сварку толстолистового металла толщиной до 30 мм на немецкой судостроительной верфи Meyer Werft [42]. Фото: Meyer Werft/M. Wessels](/sites/default/files/Public/RHYRHM_of_machinery_8_2019/statia_lazer_svarka_ris22_rhythm_of_machinery_8_2019.jpg)

Рис. 22. Диодный лазер компании Laserline мощностью до 60 кВт должен обеспечить более экономичную сварку толстолистового металла толщиной до 30 мм на немецкой судостроительной верфи Meyer Werft [42]. Фото: Meyer Werft/M. Wessels

Целью проекта DIOMAR также является достижение высокого качества сварного соединения при высокой скорости сварки, а партнеры хотят сократить расходы на подготовку кромок листовых заготовок под сварку и уменьшить количество дополнительного, присадочного материала по сравнению с традиционными методами [42].

Одна из крупнейших в мире судостроительных компаний FINCANTIERI, базирующаяся в Италии, уже имеющая опыт применения лазерных технологий (см. выше), приобрела линию по производству тонких плоских панелей с использованием гибридной лазерной сварки у финской фирмы PEMAMEK. Производственная линия общей длиной 300 м включает в себя одностороннюю сварочную станцию, фрезерную станцию, станции сборки и сварки профилей (обе с использованием гибридной лазерной сварки), линию обработки профилей, станок для обрезки панелей и несколько роботизированных сварочных систем, которые могут приваривать Т‑образные балки к панели [43].

Ранее компания PEMAMEK также снабжала верфи компании роботизированными сварочными станциями, установкой для односторонней гибридной лазерной сварки, линией обработки профиля и еще одной комплектной линией плоских панелей [43].

Усовершенствованная производственная линия полностью адаптирована к потребностям FINCANTIERI для производства высококачественных панелей и блоков круизных судов. Благодаря минимальным деформациям на производимых панелях FINCANTIERI сможет изготавливать панели с лучшим качеством и производительностью. Уровень автоматизации во всей линии оптимизирован для достижения высокой производительности, с минимальным использованием ручного труда и рабочей силы. Полная линейка тонколистовых панелей PEMA Laser-Hybrid будет запущена в 2020 году [43].

Легкие сварные сталеалюминиевые конструкции, сваренные лазером, сегодня начинают применяться в автомобильной и судостроительной промышленности для снижения веса изделий и, соответственно, расхода топлива и выбросов углекислого газа. Корпуса судов из стали и алюминиевых сплавов, сваренные лазером, используются в яхтостроении и, например, в совместном исследовательском проекте LaSAAS и лазер Zentrum Hannover e. V. (LZH) [44], рис. 23.

![Рис. 23. Корпуса судов из стали и алюминиевых сплавов, сваренные лазером, используются в яхтостроении [44]](/sites/default/files/Public/RHYRHM_of_machinery_8_2019/statia_lazer_svarka_ris23_rhythm_of_machinery_8_2019.jpg)

Рис. 23. Корпуса судов из стали и алюминиевых сплавов, сваренные лазером, используются в яхтостроении [44]

Технологии соединения/сварки в значительной мере участвуют в создании добавочной стоимости. Развитие технологий соединения гарантирует образование и сохранение рабочих мест. В таких технологиях есть потенциал роста и развития. Соединительные/сварочные технологии обеспечивают высокую конкурентоспособность производства [45].

Airbus начал применять СО2‑лазеры для сварки стрингера и обшивки фюзеляжа на панелях самолетов в начале 2000‑х (Schumacher et al., 2002; Vollertsen et al., 2004). Это было достигнуто благодаря развитию лазерных сварочных модулей, а также благодаря созданию сплава Al-Mg-Si-Cu. Вместо обычной клепки стрингеры соединяют с обшивкой путем одновременной лазерной сварки с обеих сторон, как показано на рис. 24. Снижение веса, высокая производительность, улучшение коррозионной стойкости и хорошие экономические характеристики являются основными преимуществами замены традиционного процесса клепки лазерной сваркой [17]. По данным [46], фирма Airbus использовала лазерную сварку для соединения стрингеров с обшивкой при производстве нижней части фюзеляжа аэробусов А318, А340-60 и А380, в результате чего было достигнуто существенное сокращение производственных расходов. Впервые в мировой авиационной практике в Гамбурге, в реальных полетных условиях, были протестированы возможности использования лазерной сварки при сборке самолета Airbus А318. Передача первого самолета в эксплуатацию планировалась на конец 2003 г. [47].

![Рис. 24. Сравнение процессов клепки и лазерной сварки при соединении стрингера и пластины (Vollertsen et al., 2004) [17]](/sites/default/files/Public/RHYRHM_of_machinery_8_2019/statia_lazer_svarka_ris24_rhythm_of_machinery_8_2019.jpg)

Рис. 24. Сравнение процессов клепки и лазерной сварки при соединении стрингера и пластины (Vollertsen et al., 2004) [17]

По данным [41] об экономических показателях применения лазерной и гибридной сварки при изготовлении аэробуса А380, это уменьшение веса самолета на 15% по сравнению с А340, снижение расхода керосина за один трансатлантический перелет на 750 кг, а экономия за 25 лет эксплуатации самолета составит 9 млн евро. В данном случае осуществляется переход от классических клепочных соединений к лазерным и гибридным сварочным технологиям, обеспечивающим значительное снижение веса.

Для создания и применения легких конструкций сегодня есть уникальные возможности. Появились достаточно технологичные алюминиево‑литиевые сплавы. Здесь не все хорошо обстоит с технологиями, и есть над чем потрудиться материаловедам и технологам. Прежде всего, проблему представляет пористость, которая возникает в материалах [41].

В ракетостроении очень остро стоит вопрос снижения веса ракеты-носителя и увеличения полезной нагрузки с 1,2 до 2–3% от массы ракеты, для чего идет поиск применения новых материалов в объемных конструкциях — от кевлара и карбона до стекла [17, 48], сплавов магния и интерметаллидов.

Трудно переоценить перспективы лазерной сварки (и лазерных технологий) при увеличивающихся объемах применения композитов и пластиков [49] в аэрокосмической и транспортной промышленности. Например, самолет A380 на 25% изготавливается из композитов, и их долю в А350 планируется увеличить до 50%.

Для сварки меди и других цветных металлов (особенно тонких листов и фольг) в электронике и электротехнике начинают применять мощные синие диодные лазеры [50–53], рис. 25, зеленые дисковые [54] и диодные [55], волоконные лазеры мощностью до 1,5 кВт. Необходимая мощность для проплавления снижается на порядок по сравнению с IR-лазерами из-за лучшего поглощения цветными металлами, например медью и золотом, в 7–20 раз [51]. BLUE-лазер AO‑150 NUBURU в последние годы продемонстрировал эффект этого физического преимущества, демонстрируя как увеличенную в 2–10 раз скорость сварки (до 25 м/мин), так и улучшенное качество, например, медных сварных швов [52].

Синие лазерные диоды входят в эпоху массового производства с большими перспективами в лазерной обработке во многом благодаря высокой яркости и эффективности / КПД, стойкости против отраженного излучения и хорошей абсорбции обрабатываемым металлом по сравнению с традиционными лазерами и источниками света. Синий лазерный диод по яркости уже превосходит инфракрасный лазерный диод (IR). За прошедшее десятилетие их выходная мощность выросла на порядок, а эффективность увеличилась вдвое. Синие лазерные диоды имеют большой срок эксплуатации — более 10 000 часов, и меньшие размеры, по сравнению с лампами [53].

Только около 5% лазерной энергии может использоваться для нагрева меди при сварке ИК лазерами. Высокая интенсивность необходима, чтобы инициировать процесс сварки, а поглощение лазерного излучения медью при комнатной температуры является низким. Поверхность меди отражает почти всю мощность лазера в окружающую среду, включая оптику. Это очень неэффективно с точки зрения передачи энергии, а также повреждает некоторые оптические элементы. Поглощение ИК лазерного излучения увеличивается до 15% (и более) с повышением температуры меди до температуры плавления, но этот переход трудно контролировать. Этот процесс нуждается в высокой интенсивности в начале, но с увеличением абсорбции, материал может перегреваться. Глубокое проплавление проблематично, особенно при низкой скорости, возникают дефекты сварного шва. Из-за поверхностного натяжения и вязкости, характерных для меди, по сравнению со сталью, расплав сварочной ванны является нестабильным. Поглощение же излучения, например, зеленого лазера с длиной волны 515 нм для меди составляет 35–40%, поэтому процесс сварки может быть очень стабильным, без проблем с начальным поглощением и последующим перегревом. Полученное лазерное излучение по волокну легко передается в сварочную установку. Благодаря хорошему поглощению зеленого лазерного луча медью появилась возможность сварки даже фольги и мелких медных деталей толщиной до 0,4 мм. И даже при отсутствии парогазового канала швы свободны от брызг. Зеленые лазеры компании Trumpf основаны на лазерной технологии тонких дисков, и лазерные системы уже готовы для промышленного использования [54].

Создание лазеров со сверхкороткими (пико- и фемтосекундными) импульсами позволило сваривать керамику [56] не только для медицины, но и открывало новые перспективы для лазерной сварки, резки и сверления разнородных и трудносвариваемых материалов в авиации и ракетной технике, ВПК и других отраслях промышленности.

ЗАКЛЮЧЕНИЕ

Лазерная сварка имеет множество преимуществ и широкие перспективы развития, однако ограничивают ее применение: достаточно высокая стоимость оборудования, высокие требования к подготовке заготовок и сборок под сварку (в т. ч. необходимость минимизации зазора), а также вопросы аттестации и сертификации [57]. Тем не менее появляются новые производители волоконных и диодных лазеров, их мощность постоянно повышается, а цена снижается, что способствует их более широкому внедрению в промышленности в будущем.

С целью повышения качества и производительности лазерной сварки, расширения ее областей применения продолжаются исследовательские работы по совершенствованию лазерных источников с разными длинами волн и длительностью импульсов — от милли- до пико- и фемтосекундных. Ведется разработка многопроходной и многолучевой, гибридной сварки с применением вставок и присадочных материалов, сканирования по различным траекториям лазерного пучка, а также для сварки разнородных и трудносвариваемых материалов, толстостенных соединений.

Литература

- Рэди Дж. Промышленные применения лазеров. М.: МИР, 1981. 638 с.

- Лазерная техника и технология. В 7 кн. Кн.5.: Лазерная сварка металлов / А. Г. Григорьянц, И. Н. Шиганов. М.: Высшая школа, 1988. 207 с.

- Баранов Г. А., Астахов А. В., Зинченко А. К. Мощные технологические СО2‑лазерные комплексы на основе поперечного самостоятельного разряда. СПб: Изд-во Политехнического университета, 2005. 236 с.

- Грезев Н. В. Доклад на выставке «WELDEX–2016»: Технологии и оборудование на базе волоконных лазеров. 20 слайдов.

- What goes up ANNUAL LASER MARKET REVIEW & FORECAST 2019 / G. OVERTON, A. NOGEE, D. BELFORTE, J. WALLACE, B. GEFVERT // Laser Focus World. January 2019. P. 40–45, 47, 49–54, 56–58, 60–61, 64–65.

- BELFORTE DAVID A. 2018 was another record year, contending with turmoil // Industrial Laser Solutions. 2019. JANUARY/FEBRUARY. Р. 9–11.

- Буров Н. В., Игнатов А. Г. Мировой рынок фотоники и лазерных технологий: 2010–2019 // РИТМ машиностроения. 2019, № 4. С. 60–67.

- Буров Н. В., Игнатов А. Г. Рынок лазеров в России и странах СНГ // Ритм машиностроения. 2019. № 5. С. 32–43.

- Лазерная сварка со сквозным проплавлением сталей различных классов // А. Г. Игнатов, А. В. Козлов, А. И. Скрипчеко и др. // Автоматическая сварка. М., 1987. С. 26–29.

- Игнатов А. Г. Лазерная сварка сталей мощными СО2‑лазерами. Часть 1. Особенности лазерной сварки // Фотоника. 2008. № 6. С. 10–17.

- Игнатов А. Г. Особенности сварки волоконными лазерами // Ритм машиностроения. 2017. № 3. С. 20–25.

- Лазерная сварка для термоядерной энергетики / А. Г. Игнатов, А. Н. Маханьков, С. Н. Мазаев и др. // РИТМ машиностроения. 2016. № 6. С. 20–25.

- Игнатов А. Г. Российские лазерные технологии: состояние и перспективы применения // РИТМ машиностроения. 2016. № 1. С. 26–40.

- Грезев Н. В., Шамов Е. М., Маркушов Ю. В. Сварка волоконными лазерами // РИТМ машиностроения. 2016. № 7. С. 38-–44.

- Игнатов А. Г. Работы по лазерной сварке энергомашиностроительных и судостроительных сталей и сплавов больших толщин в России и за рубежом // Лазер-Информ. № 13–14, июль 1998. М., ЛАС. С. 10–13.

- Игнатов А. Г. Лазерная сварка сталей мощными СО2‑лазерами. Часть 2. Свойства сварных соединений // Фотоника. 2009. № 3. С. 22–24.

- Справочник по лазерной сварке / под ред. С. Катаяма / М.: Техносфера, 2015. 704 с.

- Игнатов А. Г. Лазерная сварка сталей мощными СО2‑лазерами. Часть 3. Дефекты сварных соединений // Фотоника. 2009. № 4. С. 12–16.

- Оценка напряженного состояния и качества лазерных сварных соединений из стали 40ХН2МА магнитным методом / А. Г. Игнатов, В. И. Криворотов, Р. Ч. Муратов, А. Н. Калинин, В. Н. Шестов // Megatech. 2011. № 4. С. 8–15.

- Шамов Е. М. Технология и оборудование лазерной сварки неповоротных кольцевых стыковых соединений труб. Доклад на международной конференции «Сварка в России 2019: Современное состояние и перспективы». г. Томск. 03–07.09.2019. 20 слайдов.

- Игнатов А. Г. Лазерные технологии: задачи и решения // Ритм машиностроения. 2018. № 6. С. 30–33.

- Сухов А. Г., Малыш М. М., Шанчуров С. М. Лазерная обработка титановых сплавов // Ритм машиностроения. 2016. № 5. С. 34–37.

- Сухов А. Г., Малыш М. М., Шанчуров С. М. Применение лазерных технологий при изготовлении теплообменного оборудования // «Сварочное производство». 2018. № 1. С. 34-38.

- Сухов А.Г., Малыш М.М., Шанчуров С.М. Промышленное применение лазерных технологий. LAP Lambert Academic Publishing, 2018. 86 c.

- Афанасьев Н. А., Носырев Н. А. Лазерные технологии на службе у судостроителей // Лазер-Информ. 2013. № 15 (510). С. 9–11.

- Игнатов А. Г., Криворотов В. И., Миргородский В. А. Лазерные сварные соединения из коррозионностойких сталей / Фотоника. 2010. № 2. С. 18–21.

- Технологические особенности лазерной сварки алюминиевых сплавов мощными волоконными лазерами / Игнатов А. Г. (докладчик), Криворотов В. И., Вечернин А. В., Ворончук С. Д., Успенский С. А., Маланиченко С. В., Нужин А. Н. // The 2-nd International Conference and Exhibition «Aluminum — 21 / Welding and Brazing». 20–22 November 2012. St.Petersburg. Russia. С. 28.

- Шиганов И., Холопов А. Лазерная сварка алюминиевых сплавов // Фотоника. 2010. № 3. С. 6–10.

- И. Н. Шиганов, С. В. Шахов, А. А. Холопов. Лазерная сварка алюминиевых сплавов авиационного назначения / Вестник МГТУ им. Н. Э. Баумана. Сер. «Машиностроение». 2012. С. 34–50.

- Маликов А. Г., Оришич А. М. Лазерная сварка высокопрочных термически упрочняемых алюминиевых сплавов // Ритм машиностроения. 2018. № 3. С. 34–36, 38, 40.

- Гибридная лазерно-дуговая сварка / Г. А. Туричин, Е. В. Земляков, Е. А. Валдайцева и др. // Ритм. 2014, июнь. С. 76–83.

- Мировой рынок систем лазерной обработки материалов достиг рекордных $ 19,8 млрд // URL: https://www.lasersystemseurope.com/11/04/2019

- Эммельман К. Лазерная сварка при изготовлении кузовов легковых автомобилей. Сегодняшнее состояние дел и перспективы на будущее // Лазер-Информ, 1997. № 128–129. С. 2–7. / Перевод из «EuroLaser». 1997. № 2.

- Fast Laser Beam Characterization/C. Dini, A. Bünting, M. Brčina // Laser Technik Journal. 4 / 2018, Р. 26–28.

- Advanced manufacturing solutions for automotive powertrain production/ANDREAS MOOTZ // Industrial Laser Solutions, 2019. JANUARY/FEBRUARY. Р. 33–34.

- The Welding of Differential Gears for e‑mobility Applications // URL: https://www.spilasers.com/case-study-e‑mobility/the-welding-of-differential-gears-for-e‑mobility-applications/23/09/2019

- Siewert A., Krastel K. Fiber Laser Seam Stepper Replasing Resistance Spot-Welding / Laser Technik Journal, 4/2014. 52–55.

- Wiener M. Laser Seam Stepper takes on conventional welding / Industrial Laser Solutions. 2015. JULY/AUGUST. Р.17–18.

- СО2‑лазеры в судостроении / Лазер-Информ, 1997. № 127. С. 4–7. / Перевод из EuroLaser. 1997. № 1.

- Опыт использования лазерных технологий в судостроении / В. Д. Горбач, О. Г. Соколов, В. М. Левшаков, В. Л. Чабан, А. А. Васильев, А. Г. Игнатов // Судостроение. №1. 2000. С. 49–53.

- Лопота В. А. Легкие конструкции в современном машиностроении // Сварка и диагностика. 2008. № 4. С. 11–12.

- Project works to develop laser welding processes for thick metal sheets/Laser Zentrum Hannover (LZH) // Industrial Laser Solutions. 2019. JANUARY/FEBRUARY. Р. 5.

- Italian shipbuilder places large order for laser welding line / Industrial Laser Solutions. 2019. № 7–8. Р.6.

- Heavyweight in lightweight construction: steel-aluminum laser welding for shipbuilding // URL: https://www.lzh.de/en/publications/pressreleases/2019/heavyweight-in-lig... 05/27/2019.

- Миддельдорф К. Тенденции и создание стоимости в соединительных технологиях // Сварка и диагностика. 2008. № 4. С. 12–13.

- Применение технологий лазерной сварки в процессе изготовления интегральных конструкций обшивки фюзеляжа гражданских крупногабаритных самолетов / Berndt Brenner, Dirk Dittrich, Jens Standfu и др. // Лазер-Информ., 2010. № 22 (445). С. 5–9.

- Лазерная сварка — теперь и в самолетостроении / Лазер-Информ. 2003. № 21–22. С. 7.

- Технологии соединения стекла и примеры их применения / Г. Келер, Г. Мюллер, У. Баслер и др. / Автоматическая сварка. 7/2006. С. 44–48.

- Москвитин Г. В., Поляков А. Н., Биргер Е. М. Лазерная сварка пластических материалов (обзор) / Сварочное производство. 2012. № 9. С. 21–33.

- High-power blue laser improves fabrication throughput / JEAN-MICHEL PELAPRAT, ROBERT FRITZ, MATT FINUF, MARK ZEDIKER / Industrial Laser Solutions JANUARY/FEBRUARY 2018, p. 17–20.

- Лазерная сварка меди и др.цветных металлов и сплавов синими диодными лазерами мощностью до 1,5 кВт // URL: https://www.laserline.com/en-int/laser-welding-copper/ 09/08/2019.

- NUBURU has invented and is manufacturing the world’s first revolutionary high-power blue laser // URL: http://www.nuburu.net/markets/31/01/2019.

- Japan develops blue laser for advanced materials processing / KOJI TOJO, SHINICHIRO MASUNO, RITSUKO HIGASHINO, AND MASAHIRO TSUKAMOTO; Shimadzu Corporation // Industrial Laser Solutions. 2018. September/October. Р. 27–31.

- Laser welding at the green wavelength benefits electrified mobility applications / HENRIKKI PANTSAR, EVA-MARIA DOLD, MARC KIRCHHOFF, OLIVER BOCKSROCKER // Industrial Laser Solutions, 2019, JANUARY/FEBRUARY, Р. 30–32.

- Кузнецов С. Сокращение зеленого разрыва: тенденции в твердотельных зеленых излучателях // URL: https://android-robot.com/sokrashhenie-zelenogo-razryva-tendencii-v‑tverdotelnyx-zelenyx-izluchatelyax/09/01/2019.

- Laser welding technology for ceramics is furnace-free / Industrial Laser Solutions. 2019. SEPTEMBER/OCTOBER. P. 4–5.

- Стандартизация в области лазерных производственных технологий / С. М. Шанчуров, Л. Б. Жирнова, А. Г. Сухов, М. М. Малыш // Ритм машиностроения. 2019. № 2. С. 24–28.

Источник журнал "РИТМ машиностроения" № 8-2019

Еще больше новостей |