На фоне увеличения спроса на высококачественные материалы и повышения интереса к концепции Industry 4.0 в сфере литья пластмасс под давлением в последние годы было предложено много новых технологий. Предполагается, что в будущем эти технологии будут становиться еще более точными и интеллектуальными.

Развитие технологий переработки происходит параллельно с разработкой новых продуктов. В последние годы еще больше повысился спрос на наноматериалы, биологические материалы и легкие пористые материалы и т.д. К литьевым изделиям предъявляются все более жесткие требования, и они начинают широко использоваться в таких сферах, как биомедицина, авиа- и ракетостроение, производство точной электроники. На этом фоне повышаются требования к системам впрыска и смыкания полуформ с точки зрения точности позиционирования, термостатирования и терморегулирования и т.д.

Технология сверхкритического микроячеистого вспенивания

Технология производства микроячеистых вспененных композиционных материалов позволяет на основе полимеров получать легкие структуры. При этом процессе в расплав полимера на стадии пластикации вводится газ, находящийся в сверхкритическом, жидком состоянии (CO2, N2).

Одним из наиболее известных и эффективных процессов такого типа является технология Mucell фирмы Trexel. При процессе происходит нагревание негорючего газа (N2 или CO2) и сжатие его до сверхкритического состояния. Затем он впрыскивается в качестве физического вспенивающего агента непосредственно в расплав полимера, образуя однородный однофазный раствор, из которого и формируется легкий вспененный материал с микро- и нанопорами.

Регулирование размера пор осуществляется за счет нуклеирования, расширения газа при изменении температуры и давления и т.д. Литье под давлением с микровспениванием является инновационной точной технологией. В ней решены многие проблемы и ограничения традиционного метода. Она позволяет значительно уменьшать массу изделий, сокращать цикл формования, снижать степень деформирования/коробления изделий, повышать их формоустойчивость.

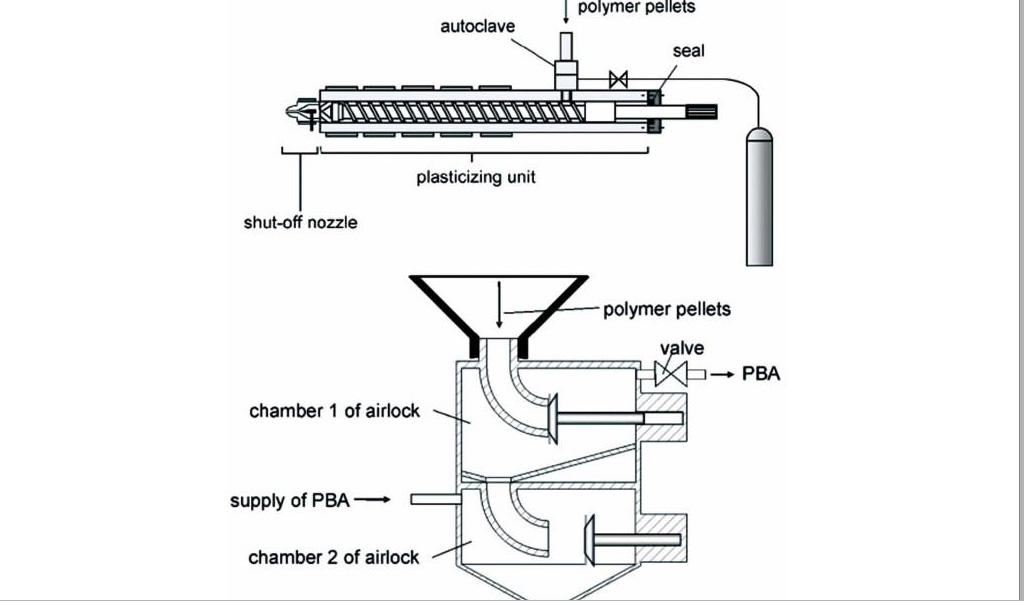

Компания ARBURG (Германия) и Институт переработки пластмасс технологического университета Аахена ( Plastics Processing of Aachen University of Technology), IKV (Германия) совместно разработали свой собственный процесс получения предварительно вспененных материалов ProFoam. При таком процессе сырье вспенивается газом N2 при низком давлении еще до попадания его в материальный цилиндр. Сырье сначала подается в верхнюю камеру устройства предварительного вспенивания (состоит из двух камер) и смешивается с физическим вспенивающим агентом (N2) при низком давлении (50 бар). После этого в камере открывается клапан, и сырье перемещается в нижнюю камеру сжатия.

Нано технология литья под давлением

Пластмассы все чаще начинают использоваться при производстве электрических приборов и электроники. Металлы обладают хорошим внешним видом и экранирующими (против электромагнитных полей) свойствами. Поэтому разработчики часто применяют их при получении корпусов и оснований для портативных электронных систем (например, мобильных телефонов, планшетов, ноутбуков). Однако металлы не обладают некоторыми свойствами, которые присущи пластмассам, такими как прозрачность, окрашиваемость, низкая стоимость, простота вторичной переработки. Поэтому при проектировании очень важно использовать эффективные методы соединения металлов и пластмасс.

Для получения структур на основе металлов и пластмасс используется технология наноформования (nano molding technology, NMT). Соединение компонентов происходит при литье за счет компонентов нанометрических размеров на поверхности металла. Наноскопические поры на поверхности металла получаются в результате процесса нанокристаллизации химической структуры (nano-crystallization chemical structure, NCS). После этого при формовании со вставкой (с закладными элементами) пластмасса прочно соединяется с обработанной металлической поверхностью.

Пластикация и смешение высоковязких и высокомолекулярных полимеров

При переработке пластмасс, особенно при формовании нанокомпозиционных материалов и термочувствительных биологических материалов, существует проблема низкой эффективности конвективного переноса теплоты и массы жидкости. Это существенно ограничивает возможности разработки биологических нанокомпозитов. При пластикации и смешении высоковязких и высокомолекулярных полимеров происходит их нагревание из-за интенсивного трения.

Такое разогревание приводит к нежелательным потерям тепловой энергии и снижению качества получаемого расплава. Если тепло невозможно быстро отвести от полимера, то может происходить разрушение молекулярных цепей и разложение материала. Это приводит к изменению свойств материала. Поэтому важно разработать и использовать при переработке эффективную и точную систему терморегулирования, в частности на стадии пластикации.

Специалисты определили, что температурное поле и скорость влияют на эффективность конвекции тепла, а следовательно, и на равномерность распределения температуры и тепла по всему объема расплава. Это явление и можно использовать для повышения эффективности терморегулирования.

Миниатюризация термопластавтоматов

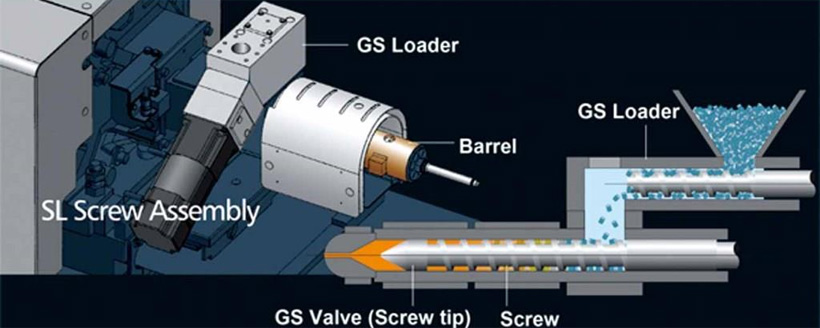

На фоне увеличения объема использования высокоточных литьевых компонентов продолжается тенденция к миниатюризации термопластавтоматов. Компания SUMITOMO DEMAG представила электрический ТПА с прямым приводом, в котором используется шнек SL (Spiral Logic). На таком ТПА можно получать шестеренки массой всего 0,524 г. Шнек SL Screw снижает риск неравномерного трения и нагревания материала, а значит, снижает степень колебаний плотности расплава.

В этом случае также снижается риск разложения расплава в материальном цилиндре. Система дозирования GS может корректировать скорость вращения шнека для дозирования сырьевых компонентов. Клапан GS применяется для предотвращения обратного течения полимера в материальном цилиндре. В таком случае также повышается равномерность распределения давления вдоль длины шнека, повышается стабильность параметров процесса и улучшается воспроизводимость результатов процесса.

Интеграция термопластавтоматов в сеть

Концепция Industry 4.0 предусматривает формирование умного предприятия,где систематически используются данные о процессе, все элементы интегрируются в единую систему, за счет чего достигается увеличение производительности, повышается коэффициент использования мощностей, улучшается качество получаемой продукции. Кроме того, за счет децентрализации оборудования, компонентов и вспомогательных систем повышается гибкость производства.

Например, на умном литьевом предприятии Borche используются ТПА с усилием смыкания 600–68000 кН, а также другое вспомогательное оборудование. Предприятие само координирует все процессы для повышения эффективности работы всей системы. Интеллектуальное взаимодействие между компонентами реализуется за счет коммуникации основного регулятора с каждой единицей основного и вспомогательного оборудования.

Самодиагностика и саморегуляция дефектов продукта

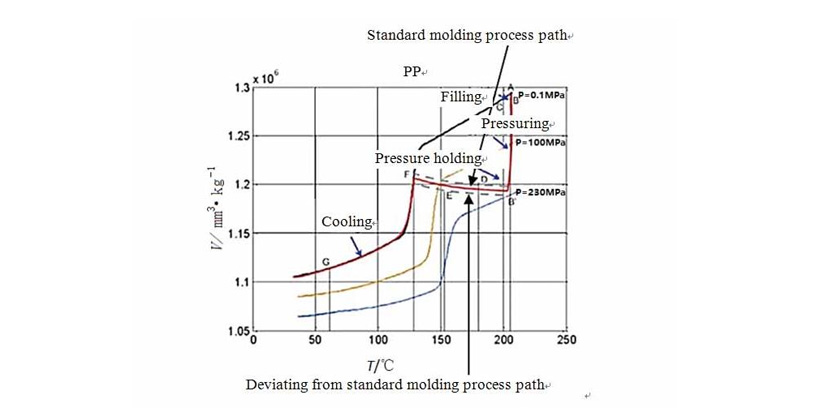

PVT-характеристики полимеров используются для описания изменения удельного объема материала при изменении температуры и давления. Эти характеристики высокомолекулярных материалов влияют на точность воспроизведения размеров и качества получаемых изделий.

Таким образом, с помощью PVT-характеристик полимеров удается эффективно управлять процессом формования и улучшать качество получаемых продуктов. Была разработана даже система онлайн-диагностики и самоадаптации, которая на базе PVT-характеристик может регулировать процесс литья под давлением.

В такой системе изменение температуры расплава (T), давления (P) и удельного объема (V) внутри формующих гнезд контролируются в режиме реального времени, за счет чего система автоматически идентифицирует колебания процесса, вызванные изменениями внешних условий или вязкости материала по сравнению со стандартным процессом. За счет этого стабилизируется также качество получаемых продуктов.

Вывод

Развитие технологий литья пластмасс под давлением в последние годы последовательно отвечает тенденциям всей промышленности переработки пластмасс, то есть стремлению к точности и интеллектуальному управлению. Термопластавтоматы непрерывно совершенствуются по уровню точности и интеллекта и все больше используются в биомедицине, аэрокосмической отрасли, высокоточной электроники и др.

В то же время, в соответствии с конкретными требованиями различных областей, индивидуализация и комплексное решение стали основной тенденцией в секторе литья пластмасс под давлением и развитие набора передовых также ускоряется. Помимо повышения производительности машин, сектор литья под давлением создает системное и интеллектуальное комплексное решение для конечных продуктов. Ожидается, что эта тенденция станет более очевидной, поскольку концепция Industry 4.0 становится все более популярной.

Yang Weimin, Jian Ranran (College of Mechanical and Electrical Engineering, Beijing University of Chemical Technology)

Еще больше новостей |