Есть такая примета: хорошее дело лучше начинать в дождь, а успешное предприятие — с юбилейной выставки. Так сказал нам директор компании-дебютанта на выставке «Металлообработка-2019». За несколько дней непрерывного общения со специалистами мы получили шесть часов диктофонных записей на самых разных языках. О чём говорят металлообработчики?

О станках

Один из самых насыщенных диалогов у нас случился в первый день выставки. Андрей Лемешков имеет богатый опыт посещения подобных мероприятий, причём самого разного уровня. Второй год подряд он представляет на «Металлообработке» компанию «Альянс», которая поставляет в Россию зарубежные металлорежущие станки, кузнечнопрессовое оборудование, грузоподъёмники. Поэтому первое, о чём мы его спросили: что нового предлагают станкостроители сегодня?

«Станок — это же универсальная вещь, которую можно использовать под разные задачи, поэтому как таковые новшества могут быть только точечными. В основном же оборудование классическое, в принципе, таковым и остаётся.

Сегодня производители делают акцент на повышении точности, автоматизации, применении роботов — это, наверное, основное прогрессивное направление последнего года. Всё больше используют новые материалы в режущем инструменте, нестандартные компоновочные решения. Если мы говорим про массовое производство, как правило, нужен специальный станок. Ряд производителей предлагают такие специальные решения: в таких случаях возможно воплощение каких-то принципиально новых идей.

Например, всё больше набирает обороты печать деталей на 3D-принтерах, в том числе металлом. Безусловно, прототипирование — это новшество, кардинально другая технология по сравнению с классической, потому что позволяет реализовать совершенно другие возможности, добиться новых результатов», — рассуждает г-н Лемешков.

В продолжение разговора Андрей Викторович продемонстрировал главную новинку чешской компании Fermat — фрезерный пятиосевой обрабатывающий центр, по старинке его называют горизонтально-расточной станок.

«В этом году мы привезли горизонтальный обрабатывающий центр с силовой головой. В нём реализована смена инструмента с помощью робота-руки, но главное новшество — механическая головка, меняющая углы динамически, с точностью изменения одна тысячная градуса, с крутящим моментом 1600 Н·м. Обороты для такой головы достаточно высокие: от номинальных 4 000 об/м до 5 000 об/мин.

В сравнении с ближайшими конкурентами, допустим, чешским TOC Varnsdorf, у которого есть подобные станки, Fermat выигрывает за счёт наличия мощной головы. Более того, часть опций, которые конкуренты предлагают дополнительно, в этом станке базовые. Разница в цене для покупателя всегда весома. Не все компании используют робота, в данном случае он заметно ускоряет работу по смене инструмента, позволяет работать с инструментом большей массы, что тоже важно. Подобные станки есть на Новосибирском авиационном заводе имени В. П. Чкалова, ОАО «Сиблитмаш», — констатирует директор обособленного подразделения ООО «Альянс» в Новосибирске Андрей Лемешков.

В этом году Алтайский геофизический завод под торговой маркой «Барнаулстанкострой» в качестве экспонента дебютировал на московской «Металлообработке». До этого станки вышли в свет на новосибирской «МашЭкспо Сибирь» и уральском «Иннопроме». Сегодня они имеют статус российского производителя Минпромторга и декларацию Таможенного союза.

«Основное направление — производство товаров народного потребления по направлению приборостроение — в рамках ВПК. Мы привезли нашу новую конструкцию станков: токарный мини-станок с ЧПУ и устройство автоматической подачи прутка. Собственно говоря, станки, которые вы сейчас видите, уже проданы. После выставки они отправятся к московским коллегам. В Сибири такие стоят на предприятиях Барнаула, Томска и Новосибирска.

Мир не стоит на месте: аддитивные, облачные технологии — это новая идея. А хорошо забытое старое — это консервативные станки, такие как швейцарский Schaublin с вековой историей на рынке. Мы равняемся на них и хотим составить настоящую альтернативу», — поделился директор ОАО «Алтайстанкострой» Иннокентий Веронский.

Ещё один российский бренд — Metal Master, производственные площади компании разбросаны по всему миру: в Европе, Тайване и Китае. Это полноценное ODM производство, все станки готовят по «нашему» заказу, «нашему» техническому заданию с учётом специфики российского рынка. Контроль осуществляют на каждом этапе производства, включая входной и выходной контроль по прибытии станка в Россию. Потребители есть также в Казахстане и Беларуси, в планах расширить географию и выйти на экспорт в страны СНГ и дальнего зарубежья.

«На выставку мы привезли расширенный ассортимент ленточных пил, в ближайшее время добавим двухколонные пилы. Также в этом году показываем фрезерную группу станков, которая не была на прошлогодней «Металлообработке».

Мы работаем с рынком B2B и B2C, с нами сотрудничают и предприятия оборонной промышленности. В производстве ручных листогибов наша доля рынка внутри страны — 80%», — сообщил директор по маркетингу ООО «МеталМастер» Владимир Купцов.

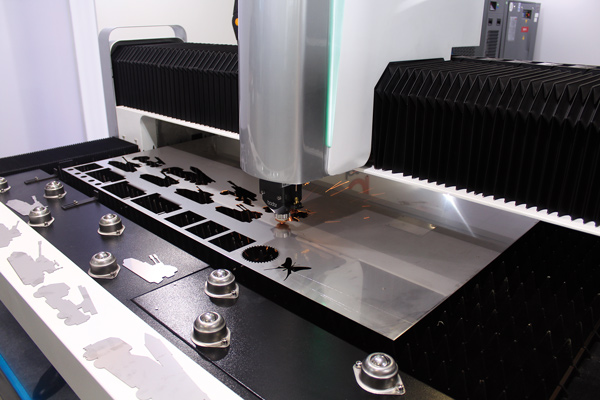

Среди тысячи участников мы находили весьма причудливые формы. Так, помимо традиционных национальных стендов встретили симбиоз швейцарских разработок и китайской сборки. Совместное производство налажено с целью сократить затраты и повысить качество. Такой вот нетипичный пример компании BODOR.

«Сейчас очень сложно чем-то удивить покупателя. Всё уже изобретено, добавляются лишь какие-то новые фишки. Мы представили оборудование для резки металла: два по листу и один для трубы. В принципе, не существует таких задач по лазерной резке, которые не могли бы решить эти машины. Фишка одного из них —ВВ автоматическая чистка сопла и смена рабочих дисков, что нетипично для китайских станков. К слову, каждый год в Поднебесной растёт число производителей лазерного оборудования, но зачастую оно не соответствует требованиям европейских стандартов», — убеждён менеджер-инженер ООО «Бодор» (авторизованный дилер оборудования BODOR на территории РФ) Роман Ибрагимов.

Молодеет и поколение станков, бывших в употреблении. Нидерландская компания Mach4metal bv. более четверти века продаёт европейскую технику данного сегмента по всему миру. Сегодня в ассортименте есть и корейские модели. Главное, чтобы станок был хорошим.

«Мы входим в состав Единой европейской системы дилеров станкостроительной продукции. За 25 лет опыта на рынке мы хорошо изучили потребности клиента, поэтому знаем, что нужно покупать, в какие станки стоит вкладывать. Более того, мы знаем, где и когда их можно вовремя приобрести. Поэтому наше оборудование не простаивает годами на складах, налажен быстрый оборот. Замечу, русскому клиенту этого не хватает: обычно процесс растягивается надолго, в основном из-за больших расстояний», — отмечает представитель Mach4metal bv.

Ольга Хохрякова.

Самая возрастная модель, с которой работала компания, — внушительных размеров 10-метровый чешский судостроительный станок Skoda поколения 1970-х.

В 2004 году его полностью отремонтировали и оборудовали системой ЧПУ. А не дешевле было бы купить новый?

«Нет, во-первых, новый в любом случае намного дороже. Во-вторых, металл, изготовленный в 1970-1980 годах, настолько прочный, что этим станкам нет износа. То, что делают сейчас из такого металла, стоит огромных денег. Не все предприятия готовы тратить колоссальные суммы на такие покупки, поэтому они обращаются к нам.

В среднем цена б/у техники ниже в два раза: всё зависит от нашей закупочной цены и спроса на конкретную модель», — отвечает Ольга Хохрякова.

Про сварку

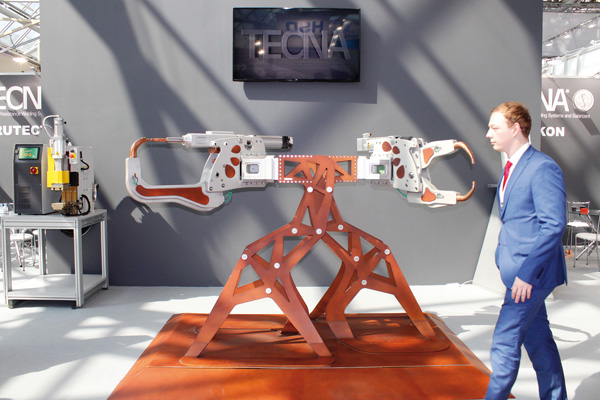

Многообещающей выставка стала для представителей сварочного производства. Несмотря на то что есть специализированные выставки, такие как «Сварка» и Weldex, «Металлообработка» эффективна за счёт высокой синергии с металлообрабатывающей продукцией. Итальянский производитель сварочного оборудования — компания TECNA, на рынке более 47 лет, специализируется на разработках в сфере контактной сварки.

«В России и в мире сейчас развито контрактное производство. На текущий момент мы реализовали несколько проектов по конструкторскому инжинирингу. Например, интегрируем в существующую сварочную линию некоторые компоненты TECNA: трансформаторы, блок управления, элементы оснастки. Либо создаём что-то здесь на основе компонентов, оснастки и установочных конструкций, которые мы производим в России. Это нельзя назвать производством или локализацией — скорее некий инжиниринг под конкретную задачу», — размышляет ведущий специалист ООО «НПФ «Дюкон» (официальный представитель TECNA в России) Алексей Долженко.

В этом году производитель представил установку шовной контактной сварки. Новинкой её делает инверторный источник тока и специализированная система управления, которая обеспечивает полностью равномерное управляемое движение листа во время сварки.

«Разработка TECNA — прототип, не имеющий аналогов в мире, потому что эта установка — модульная. При необходимости она из шовной преобразуется в стандартную точечную или рельефную, на что уйдёт не более 20 минут. Все основные компоненты: пневмоцилиндр, блок управления и сам сварочный трансформатор производят в Италии, внутренние — силовые тиристоры — делают в Швеции. Дополнительная функция — внутреннее водяное охлаждение, позволяет получать гораздо больше возможностей по току.

К тому же инверторный тип источника — самый современный, по сравнению с традиционными, трансформаторными, он гарантирует стабильный сварочный ток. Это значит стабильный процесс самой сварки и меньший риск ошибиться. В классической трасформаторной технологии на процесс значительно влияют внешние параметры, например, напряжение питающей сети завода, где номинальный режим — 400 В. Если этот показатель падает или растёт, ток у стандартного источника тоже «скачет». Инверторный источник такие скачки исключает: помехи на линии и просадка напряжения не влияют на процесс и качество сварки.

Такое подключение также позволяет снизить нагрузку на сеть и сделать более безопасной работу другого оборудования в этой же линии снабжения», — презентует разработку г-н Долженко.

На выставке нам не раз довелось пообщаться с земляками. Например, одно из отделений компании «Центр сварки» находится в Красноярске. В России бренд известен как официальный дилер Hypertherm — американского производителя в области решений для промышленной резки, и китайского Hugong. Нам продемонстрировали новинку — робота последнего поколения, который может варить, резать, красить, пилить и не только.

«Мы представляем продукт совместного производства американцев и китайцев — два станка для промышленной плазменной резки, которые нельзя приобрести по отдельности. Основная тенденция, о которой стоит сказать, — сегодня практически все операции можно выполнять с помощью плазменного оборудования, полностью отказавшись от традиционной болгарки. Рынку нужны большие машины по доступным ценам. Кроме того, уже сегодня есть сварочное оборудование, которое позволяет технологу-инженеру отслеживать процесс с монитора, подключившись к Wi-Fi. Это позволит предотвратить нарушение технологии: сварщик не сможет включить аппарат на всю мощность и выполнить задачу быстрее, а значит, не перегреется и не лопнет металл, и не разрушится несущая конструкция», — говорит руководитель отдела продаж ООО «Центр сварки» в Красноярске Илья Астапов.

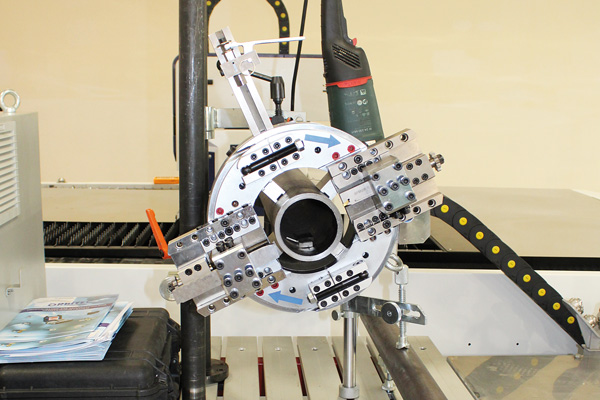

Эксперты подтверждают: сегодня робототехнические решения в России в зачаточном состоянии, мы отстаём от всего мира в десятки раз по количеству поставленных робот-комплексов на число работающих людей. Компания-поставщик подобных решений из Европы и Азии — ООО «Интертехприбор», на рынке два десятка лет. Представители говорят: начиналось всё с ручных, полуавтоматических машин, а сейчас, несмотря на стагнацию в отрасли, клиенты всё больше отдают предпочтение автоматизации.

На выставку привезли робототехнические комплексы по сварке, системы для сварки труб, автоматической обработки кромок труб, системы малой механизации: сварочные вращатели и магнитные сварочные каретки, системы для раскроя листов, плазменной и лазерной резки, полуавтоматической сварки.

«У нас есть собственный цех, производственные мощности для создания сварочных столов, промышленной оснастки. Новинки, которые мы здесь представляем, — промышленные роботы компании GSK, локализованной в Гуанчжоу, а также раскроечно-лазерный комплекс «Декарт». Одно из основных отличий производителя — полный замкнутый производственный цикл, начиная от волновых редукторов, сервомоторов, драйверов, заканчивая ЧПУ, промышленным софтом и литьём. Он позволяет совершать разнообразные операции при производстве пространственных конструкций, тел вращения и трубных узлов. Сейчас он адаптирован к сварке в среде защитных газов», — поясняет международный инженер по сварке (IWE), технический директор ООО «Интертехприбор» Дмитрий Сурков.

Задаём стандартный вопрос: почему Поднебесная? Ответ прост — решение «эконом», высокая окупаемость по срокам — менее трёх лет, чего достаточно, чтобы «начать» и понять этот сегмент. Эксперты полагают, что уже через два-три года направление будет массово развито в России.

«Азиатский рынок обширен и по качеству, и по цене, поэтому ключевая задача при выборе металлообрабатывающего оборудования — выбор поставщика и соотношение между ценой и качеством. Мы работаем с Китаем 11 лет: первые образцы действительно были дешёвые и невысокого качества, но за последние 3-4 года производители взяли ориентир на продвижение собственных марок. Сегодня не меньше 50% китайских станкостроителей предлагают продукцию, соизмеримую по качеству с европейской. Само собой, есть и образцы топового уровня. Однако высокая цена — ещё не показатель, выбирать нужно начиная со средневзвешенных.

В то же время существует большое количество крупных корпораций, которые работают на ОЕМ: европейский, американский рынок, многие производители Старого Света заказывают оборудование у этих производителей под этими марками, мы это видим изнутри. Поэтому необходимо регулярно посещать предприятия, анализировать рынок, проводить тестовые испытания», — считает г-н Сурков.

Про программные продукты

Растущий рынок всё больше требует от руководителей предприятий контролировать прозрачность производства, поэтому обороты набирают и программные технологии, такие как CAM-системы. Так, система проектирования технических процессов позволяет формализовать, подготовить документы в требуемом виде, например, для госприёмки. Чтобы иметь наглядную картину производства и представление о том, чем заняты станки, необходимо оформить документы по ГОСТу, пронормировать и передать их в систему планирования. Специалисты считают, что это эффективный инструмент для принятия решений и управления производством. На российском рынке такой продукт представляет компания «Спрут-технология». Она обеспечивает отечественные предприятия общего машиностроения, приборостроения и сферы ВПК. Так, АО «НПП «Рубин» в Пензе использует всю линейку программных продуктов, АО «Воткинский завод» работает на системе SprutСАМ.

«Мы помогаем предприятиям автоматизировать технологическую подготовку. САМ-система — это повышение производительности работы оборудования. Работая с ней, технолог не занимает машинное время, готовит программу и проверяет, контролирует на столкновение-соударение, тем самым мы сокращаем время подготовки. Станок не простаивает, пока оператор работает, и приносит прибыль.

Мы выпустили новую, 12 версию программных продуктов — это система подготовки управляющих программ для станков с ЧПУ SprutСАМ, планируем диспетчеризацию производства ОКП 5.0 с улучшениями: дополнительный функционал позволяет руководителю ориентироваться в производственном плане.

Если говорить про планирование, диспетчеризацию производства, про проектирование технических процессов, изначально эти системы были ориентированы как раз на отечественные предприятия, к тому же мы отвечаем требованиям импортозамещения. По оценкам экспертов, мы входим в пятёрку крупнейших САМ-систем в мире и сегодня также поставляем их за рубеж, причём как комплексно, так и отдельные решения», — комментирует заместитель директора по развитию «Спрут-технология» Дмитрий Плужник.

Про инструмент

Бесчисленное количество стендов заняли производители металлорежущего инструмента для токарно-фрезерной обработки. Свёрла, метчики, развёртки — всё, что нужно для металлообработки. Главным достижением в этом направлении эксперты единогласно считают уменьшенный размер инструмента. Как правило, мелкоразмерную обработку производят монолитным, цельным твердосплавным инструментом. Сибирские представители чешско-английского производителя Dormer Pramet представили инструмент со сменными пластинами. Это позволяет экономить средства: замене подлежат только пластины, а не весь корпус.

В основе деятельности СП «Восток Композит» — научная база и технологические разработки институтов материаловедения Москвы и Санкт-Петербурга. Предприятие работает чуть больше года, за это время прошли опытно-промышленные испытания на ООО «ГПЗ-2 Тверь», ОАО «Елецгидроагрегат», сейчас проводятся опытно-промышленные испытания на ЗАО «ВПЗ». С первым уже заключён договор поставок: подшипниковый завод полностью перешёл на абразивный шлифовальный инструмент. В чём его секрет?

«Мы используем инновационную технологию импрегнирования абразивного шлифовального инструмента на керамической связке. В металлообработке она даёт такие преимущества, как увеличенный ресурс, повышение производительности в 10-15 раз, рост качества поверхности. Инструмент при обработке составом приобретает теплопроводность и электропроводность, что позволяет модернизировать металлообрабатывающие станки под электроабразивное шлифование. По сравнению с другими импрегнантами для абразивного инструмента, такими как сера, фенолформальдегидная смола, наш состав экологически чистый», — рассказывает заместитель директора по производству СП «Восток Композит» Алла Григорьева.

Про металл

Ещё один способ обработки металлов — напыление. Отечественные разработки в этой сфере принадлежат Обнинскому центру порошкового напыления: запатентованное производство и технология, которую уже 20 лет применяют в производстве самолётов, стёкол для фюзеляжей самолётов и буранов.

«Один из способов наращивания металла — газодинамический, когда работает только сжатый воздух, который нагревается, выходит через сопло, тем самым нагревает металл. Мы используем только мягкий металл (цветные металлы, такие как алюминий, медь, цинк, свинец, олово, никель и другие). Раскалённые частицы материала «вклёпываются» в металл.

Есть дуговое наращивание металла — оно предполагает работу с очень высокими температурами. Деталь нагревается максимум до ста градусов, после обработки спустя всего пару минут её можно взять в руки. Механическую обработку можно делать сразу, будь то напильник, токарный или фрезерный станок.

Из последних наших разработок — полностью программируемая установка для напыления металла «Димет-425», которая применяется на линиях, также может встраиваться в роботизированные установки», — объясняет к.ф.-м.н., главный технолог ООО «АПИК Технолоджи» Александр Шкодкин.

О печати

Весомую часть площади «Экспоцентра» заняли аддитивные технологии. Потребность в таких разработках сегодня очевидна не только в промышленности, но и в образовании. Будущие специалисты должны осваивать аддитивное и сварочное оборудование, будучи ещё студентами, а на предприятия приходить вооружёнными. Российский бренд PICASO 3D создан в Зеленограде в 2011 году, 80% комплектующих — российского производства, 20% — зарубежные.

«Мы презентуем две модели принтеров с меньшей областью печати: Designer X PRO и Designer X. На конец лета у нас был запланирован выпуск двухматериального большого принтера. Он создан для послойного наплавления пластика, в промышленности эта технология незаменима. Можно печатать сложные детали с растворимыми поддержками либо из двух разных материалов, обладающих разными свойствами. Так получается деталь с несколькими, совершенно разными свойствами. Материал, с которым работает установка, — филамент. Наше оборудование не чипованное, поэтому мы можем использовать пластик любого производителя, который выбирает клиент. Температура плавления — от 100 до 410 градусов. Для более низких температур подходит материал с восковыми свойствами, для 410 градусов это полиэфирэфиркетон, Peek. В этом диапазоне используют PLA, ABS, угленаполненные, стеклонаполненные материалы, выжигаемые для дальнейшего литья.

Мы представляем угленаполненный ABS-материал — это совместная разработка с одной из компаний. Это инженерный материал, по сравнению со стандартным ABS он имеет более высокие прочностные и температурные характеристики.

Нашу продукцию используют для конструкторских работ в момент разработки деталей и элементов, для создания форм по напечатанным моделям, плюс мелкосерийное производство, корпусирование, прототипирование. Мы сотрудничаем с АО «НМЗ «Искра», ОАО Конструкторское бюро промышленной автоматики, ООО «КАМОС ГРУПП». Оборудование стоит также во многих научных и университетских лабораториях, например, в Институте органической химии им. Н. Д. Зелинского РАН.

В медицине аддитивные технологии используют для предоперационного планирования. Так, с помощью томограммы можно напечатать модель органа, тем самым существенно сократить время под наркозом. В этом плане мы активно сотрудничаем с одним из нейрохирургов ФГБУ «НМИЦ им. В. А. Алмазова», — перечисляет проект-менеджер ООО «ПИКАСО 3Д» Полина Кучерова.

НОВИНКА

Японский бренд FANUC впервые представил мобильный роботизированный комплекс для лазерного термоупрочнения и наплавки. Вес конструкции — 1 200 т, поэтому её можно доставлять даже в «ГАЗели». Робот-манипулятор установлен на автономной тележке, оборудован диодным лазером мощностью 3 кВт, системой подачи присадочного материала в виде проволоки и порошка. Комплекс может беспрепятственно передвигаться между цехами и обрабатывать крупногабаритные стационарные детали, которые порой невозможно перевезти.

СКАЗАНО

Эксперты сходятся во мнении, что незаметный, но всё же спад посещаемости — тенденция, общая не только для России, но и для всего мира. Выставки становятся менее эффективными по сравнениюВВ

со специализированными семинарами и интернет-ресурсами. Одна из причин — ротация персонала: возраст сегодняшнего специалиста — чуть за тридцать и младше, ему проще найти что-то в сети. Не все представители старшего поколения освоили эти механизмы, поэтому предпочитают выставки и живое общение. К тому же для России не нова и проблема больших расстояний: прилететь в Москву из того же Владивостока — долго, дорого и некомфортно.

Еще больше новостей |