Контроль качества сборки серверов на фабрике Foxconn в г. Кутна-Гора с применением машинного обучения и видеоаналитики

Для повышения своей конкурентоспособности производители оборудования часто расширяют свои продуктовые линейки или предлагают заказчикам уникальные конфигурации. Оборотная сторона таких изменений: усложнение процессов и увеличение издержек на всех этапах производства – от проектирования и планирования до сборки и обслуживания. Для снижения такого отрицательного эффекта производители должны делать ставку на автоматизацию, которая позволит быстрее вносить изменения в процессы планирования и сборки.

Примером решения такой задачи является система контроля качества на базе видеоаналитики и машинного обучения (МО), внедренная на линиях сборки оборудования HPE на фабрике Foxconn в г. Кутна-Гора, Республика Чехия.

Сложность производства IT-систем

Производство IT-систем достаточно сложно. Одна из причин – количество вариаций производимых конфигураций. Конкретная модель сервера, например, может оснащаться разным числом модулей памяти – от двух до шестнадцати, а они в свою очередь могут быть объемом 16, 32, 64 или 128 гигабайт. Таким образом, за счет комбинаций модулей памяти в сервере можно получить несколько сотен вариантов продукта. И их число будет множиться по мере добавления других компонентов – процессоров, вентиляторов, контроллеров и т.д. – которые также доступны в различных вариантах. Более того, IT-индустрия характеризуется ускоренным внедрением инноваций, короткими циклами обновления продукта и, как следствие, частым добавлением новых опций, что увеличивает число переменных в производственном процессе.

Контроль качества такого рода продуктов требует оценки не только количества и расположения компонентов системы, но и правильности их монтажа. Например, нужно не только проверить положение кабеля относительно нужного порта, но и удостовериться в том, что он корректно и надежно присоединен к порту. Кроме того, необходимо следить за наличием дефектов, таких как царапины на корпусе сервера.

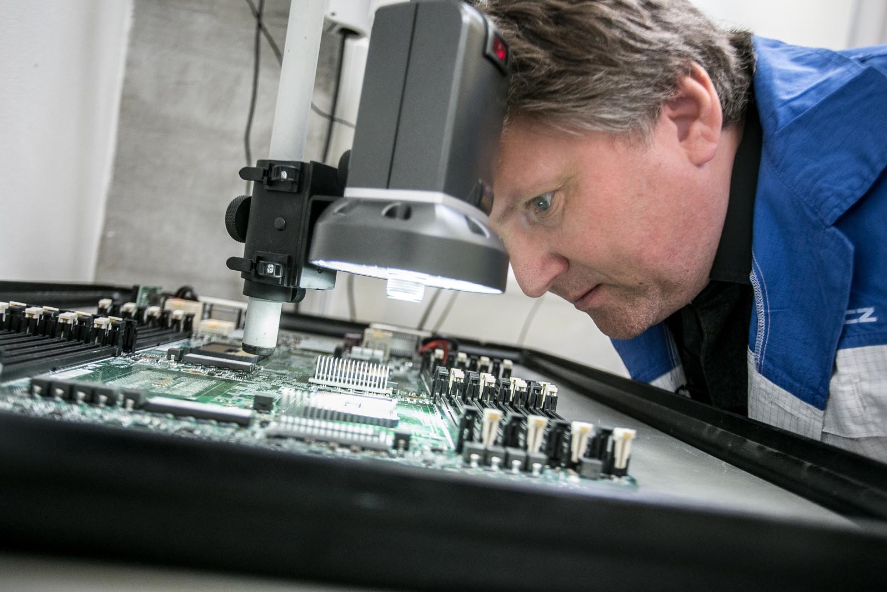

Из-за описанных выше причин проверка качества сложной IT-системы человеком занимает несколько минут (Рис. 1). Для такого производителя, как Foxconn, заводы которого собирают десятки или сотни тысяч устройств каждый день, это означает значительное увеличение затрат и времени на производственный процесс.

Рис. 1. Визуальный контроль качества сборки сложной IT-системы может занимать несколько минут. Источник: Foxconn

Автоматизация контроля качества с помощью видеоаналитики и МО

Эту проблему можно решить, автоматизировав процесс с помощью видеоаналитики: камеры делают снимки продуктов на ленточном конвейере в высоком разрешении и передают их во встроенную или внешнюю IT-систему, где изображения обрабатываются приложением для видеоаналитики с помощью алгоритмов МО. Как и люди, МО-алгоритм сравнивает изображение проверяемого продукта с контрольными изображениями, отражающими корректную либо ошибочную сборку. Таким образом, программа распознает правильно ли подключены кабели к портам, как установлены модули памяти и есть ли на корпусе повреждения.

Но и для видеоаналитики и МО вариативность продуктов – вызов. Чтобы научить аналитическое приложение обнаруживать ошибки сборки или любые другие повреждения продукта, нужны тысячи контрольных изображений, с которыми приложение будет сравнивать изображение проверяемого экземпляра. Здесь возникают две ключевые проблемы. Во-первых, обучение модели для достоверного выявления дефектов занимает недели. Во-вторых, такой подход является высокозатратным, требует запуска нового цикла обучения для каждой новой конфигурации.

Совместно с компанией Relimetrics, специализирующейся на системах интеллектуальной проверки качества для Индустрии 4.0, подразделение HPE Pointnext внедрило решение, призванное устранить эти проблемы. В первую очередь они разделили изображения продукта на сегменты. Решение использует контрольные изображения не целых серверов, а их компонентов, таких как установленные в корректные разъемы модули памяти, процессоры с радиаторами, вентиляторы, жесткие диски и т.д. Система управления производством (MES) предоставляет аналитическому приложению список компонентов находящегося на конвейере продукта, согласно которому собирается полное контрольное изображение из отдельных изображений нужных компонентов.

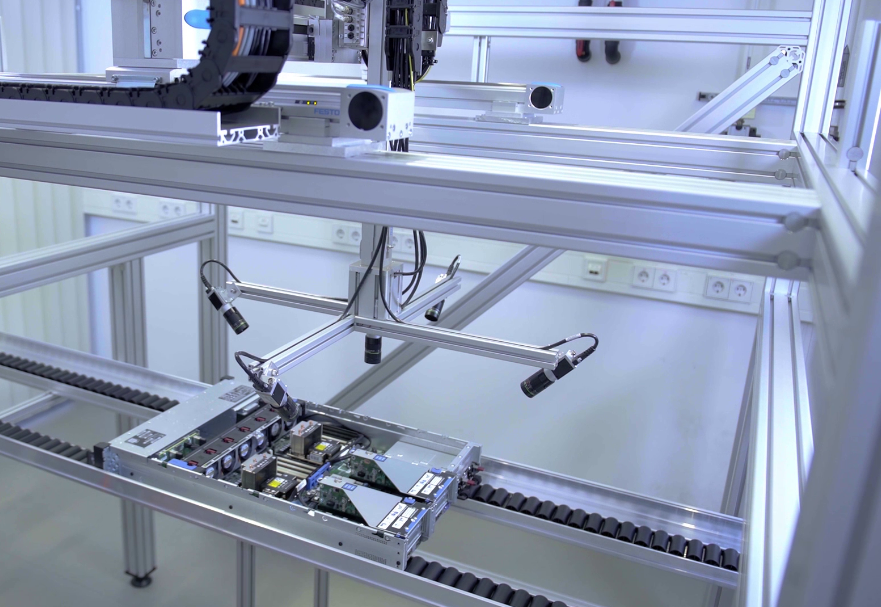

Рис. 2. Использование видеоаналитики для контроля качества: подвижная рукоятка, оснащенная пятью видеокамерами, снимает сервер с разных сторон. Источник: HPE

Данный подход приводит к двум ключевым результатам. Прежде всего МО-алгоритмы обучаются гораздо быстрее и эффективнее, поскольку контрольные изображения компонентов используются многократно. На заводе Foxconn в г. Кутна-Гора сотрудникам HPE Pointnext всего за два дня удалось обучить МО-модель для контроля качества сборки новых серверов с примерно тысячей вариантов конфигурации, полностью автоматизировав таким образом процесс выявления дефектов. Кроме того, такое разделение сделало систему более гибкой: изображения различных компонентов можно комбинировать в соответствии со спецификацией продукта.

Анализ данных на предприятии и управление качеством в режиме реального времени

При использовании МО для контроля качества возникает еще одна сложность – хранение данных, генерируемых видеокамерами. На производстве серверов Foxconn в г. Кутна-Гора, к примеру, на каждом ленточном конвейере задействовано 10 видеокамер, что позволяет делать детальные снимки каждого сервера и его компонентов. Эти камеры создают 3 гигабайта данных в час. Для высокопроизводительных заводов быстрая передача больших объемов данных в систему видеоанализа критически важна. Передавать эти данные посредством внутренних или внешних сетей для обработки на удаленных серверах было бы непрактично, так как задержка будет слишком велика, сети будут перегружены таким трафиком, а производство будет приостанавливаться во время перебоев в работе сети.

Именно поэтому для видеоаналитики и МО специалисты HPE Pointnext использовали конвергентные системы HPE Edgeline – надежные, компактные, предназначенные для работы вне центров обработки данных (ЦОД), но обладающие привычным для корпоративных IT-систем функционалом. Они разработаны специально для производственных площадок и дополняют АСУ ТП или ОТ-системы возможностями сбора данных, контроля производственных процессов, объединения оборудования в единую промышленную сеть. С их помощью можно организовать бесперебойную двустороннюю передачу данных и управление видеокамерами, станками или ленточными конвейерами.

Благодаря решению HPE Pointnext, постоянный поток данных с видеокамер сперва обрабатывается системами HPE Edgeline, находящимися в непосредственной близости от конвейера. Полученные изображения продукта анализируются МО-алгоритмами на наличие дефектов в режиме реального времени. Лишь часть изображений отправляется по сети в архивное хранилище для соблюдения установленных требований.

Заключение

Чтобы избежать усложнения рабочих процедур и увеличения издержек, сопряженных с производством кастомизируемых продуктов, производителям необходимо автоматизировать свои процессы и одновременно повышать их гибкость. Помочь в этом может применение искусственного интеллекта. Однако, как видно на описанном примере системы контроля качества на основе видеоаналитики и МО, для успешной автоматизации нужны интеллектуальные решения, учитывающие индивидуальные особенности того или иного производственного процесса. Более того, производителям не обойтись без IT-систем, обрабатывающих данные непосредственно у сборочной линии и способных превращать видеопотоки в управляющие сигналы.

Согласно отчёту Gartner, к 2025 году в результате реализации цифровых бизнес-проектов 75% данных, генерируемых на предприятиях, будут созданы и обработаны за пределами традиционных ЦОДов или облачных хранилищ, по сравнению с менее чем 10% таких данных в 2018 году. Использование видео-аналитики для контроля качества является одним из множества подтверждений этого предсказания.

Еще больше новостей |