Высокохромистая порошковая проволока, легированная комплексом соединений бора и азота, обеспечивает получение металла композиционного типа, обладающего высокой износостойкостью и может быть использована для упрочняющей наплавки деталей, работающих в условиях значительного фрикционного нагружения.

Введение

Долговечность работы значительной группы оборудования определяется сопротивлением коррозионному воздействию. Большими возможностями создания коррозионных покрытий обладает наплавка высокохромистыми порошковыми проволоками. В то же время большинство таких покрытий имеют высокую коррозионную стойкость, но недостаточную износостойкость в условиях фрикционного нагружения.

Одним из эффективных методов упрочнения металла является легирование его такими соединениями бора, как ферробор, карбид бора, диборид хрома, диборид титана [1–3]. Выполненными исследованиями авторов установлено положительное влияние диборидов титана и циркония на износостойкость хромоникелевых мартенситностареющих сталей, наплавленных порошковыми проволоками [4, 5]. Довольно широкое применение для легирования коррозионностойких сталей нашел азот [6–8]. В то же время при наплавке азот вводят в металл за счет использования в порошковых проволоках азотированного хрома или феррохрома. Вместе с тем, для этих целей возможно использование нитрида бора, являющегося вследствие сходства ряда свойств электронным аналогом углерода [9]. Однако нитрид бора в порошковых проволоках используется крайне редко.

Современное состояние проблемы изнашивания требует знаний основных закономерностей упрочнения и разрушения поверхностных слоев металла при его фрикционном нагружении.

Целью настоящей работы является исследование износостойкости и характеристик поверхности трения металла, наплавленного хромистой порошковой проволокой с комплексом соединений бора и азота.

Объекты и методы исследований

Было исследовано влияние боридно-нитридного легирования на износостойкость, структуру, трибологические и дюрометрические свойства хромистой стали, полученной наплавкой порошковой проволокой состава: 15% Cr; 0,5% B4C; 0,5% BN; 2,5% TiB2; 1,0% ZrB2. Для сравнения также исследовали сталь без боридов. Наплавку осуществляли на пластины из стали Ст3 размером 200×50×10 мм опытными порошковыми проволоками диаметром 2,4 мм в аргоне в три слоя.

Испытания в условиях адгезионного изнашивания пар металл — металл осуществляли при трении скольжения без смазки по схеме палец — вращающийся диск (контртело), на машине трения УМТ‑2168. На диск производилась кольцевая наплавка покрытым электродом марки OK Weartrode 55 HD (70Х10ГС), обеспечивающим твердость металла покрытия 56–59 HRC. После шлифовки по наплавленному покрытию осуществлялся контакт с образцами в виде пальца, торец которого наплавлен исследуемым составом. Испытание проводили при нагрузке F = 0,75 кН и частоте вращения диска контртела 100 об/мин.

Металлографические исследования наплавленного металла проводили на оптическом микроскопе АXIO Observer A1m (Carl Zeiss). Микроструктура выявлялась химическим травлением в реактиве состава: CuSO4 — 4 г; HCl — 20 мл; H2O — 20 мл.

Дюрометрические исследования проводили на образцах из металла после наплавки c помощью твердомеров ТК‑2 по методу Роквелла и Shimadzu HMV‑2 по методу Виккерса.

Электронно-микроскопические исследования проводили на растровом электронном микроскопе JEOL JSM‑6610‑LV с приставкой Inca‑350 энергодисперсионного анализа.

Результаты экспериментов и их обсуждение

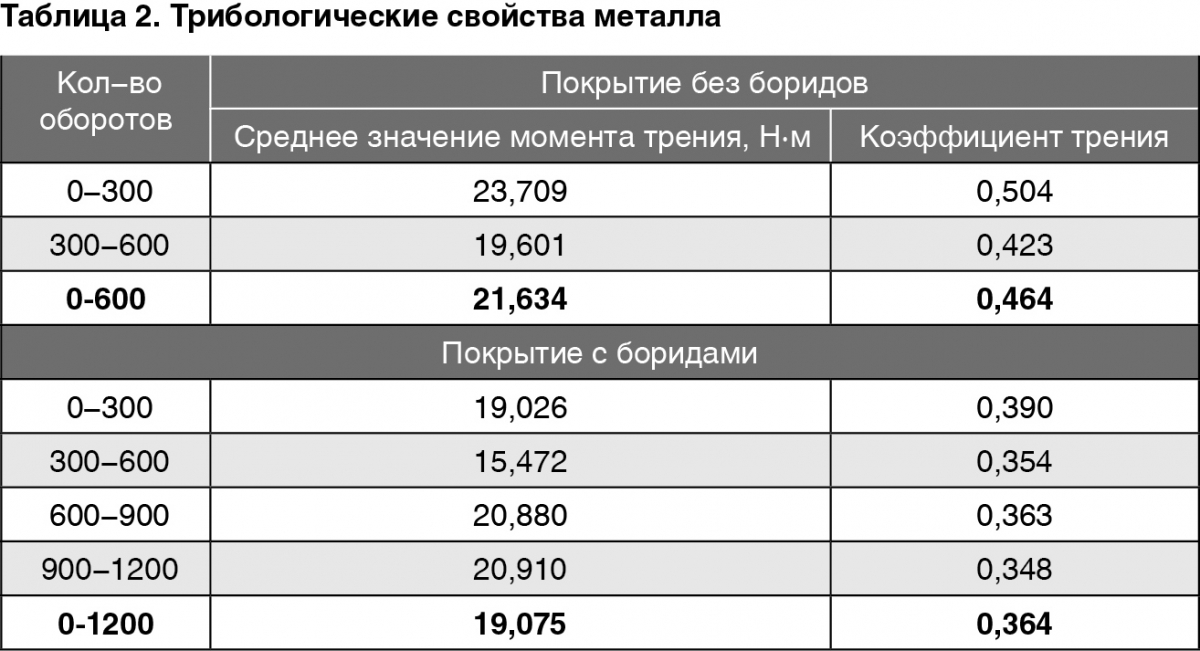

Результаты испытаний на адгезионное изнашивание металла покрытий без боридов и легированного боридными соединениями приведены в табл. 1. Основные трибологические свойства наплавленного металла исследуемых покрытий приведены в табл. 2.

Металл покрытия без боридов выдержал всего 600 оборотов при пути трения 226 м. Средний массовый износ образцов уже после 300 оборотов составляет 1,029 г. После 600 оборотов массовый износ составил уже 1,70 г, при этом износ по длине достиг 5,33 мм, значение которого сопоставимо с длиной наплавленной части пальца. Среднее значение относительного массового износа за испытание составило 0,0075 г/м. Среднее значение линейного износа за испытание составило 0,0235 мм/м. Коэффициент трения упал с 0,504 (для пути трения 113 м) до 0,423 (для пути трения 226 м), а среднее значение за испытание составило 0,464.

Металл покрытия с боридами выдержал уже 1200 оборотов при пути трения 452,16 м. Средний массовый износ образцов после 300 оборотов составил 0,382 г, после 600 оборотов — 0,683 г, а после 900 оборотов достиг 1,13 г. После 1200 оборотов износ составил 1,531 г. Относительный износ несколько возрастает с 0,0034 г/м в начале пути трения до 0,0036 г/м в конце. Среднее значение относительного массового износа за испытание составило 0,0034 г/м, что в 2,2 раза меньше, чем у металла покрытия без боридов. При этом износ по длине достиг 3,9 мм. Среднее значение линейного износа составило 0,00862 мм/м, что в 2,7 раза меньше, чем у металла покрытия без боридов. Коэффициент трения упал с 0,390 (для пути трения 113,04 м) до 0,348 (для пути трения 452,16 м) и составил среднее значение при испытаниях на износ 0,364.

Для выявления причин различий в износостойкости покрытий, наплавленных порошковыми проволоками исследуемых составов, выполнен комплекс металлографических и дюрометрических исследований.

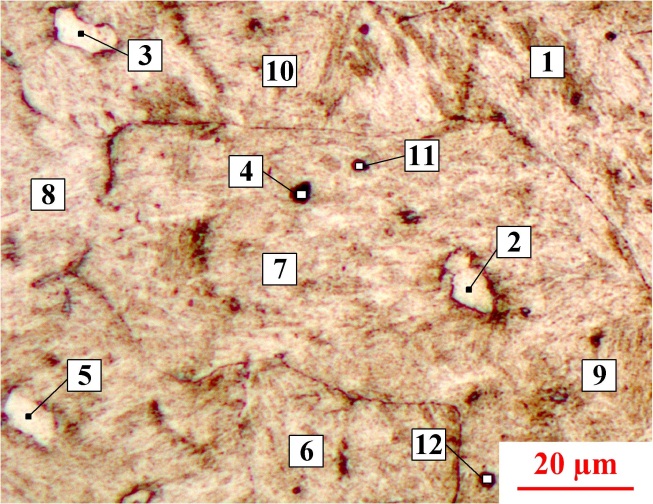

Микроструктура металла, наплавленного проволокой без боридов, представляет собой смесь низкоуглеродистого мартенсита с высокодисперсным перлитом. По границам зерен наблюдается выделение упрочняющих фаз, а внутри зерен — δ-феррита (рис. 1а). Такая смешанная структура и обеспечивает твердость металла в пределах до 40 HRC.

а)

б)

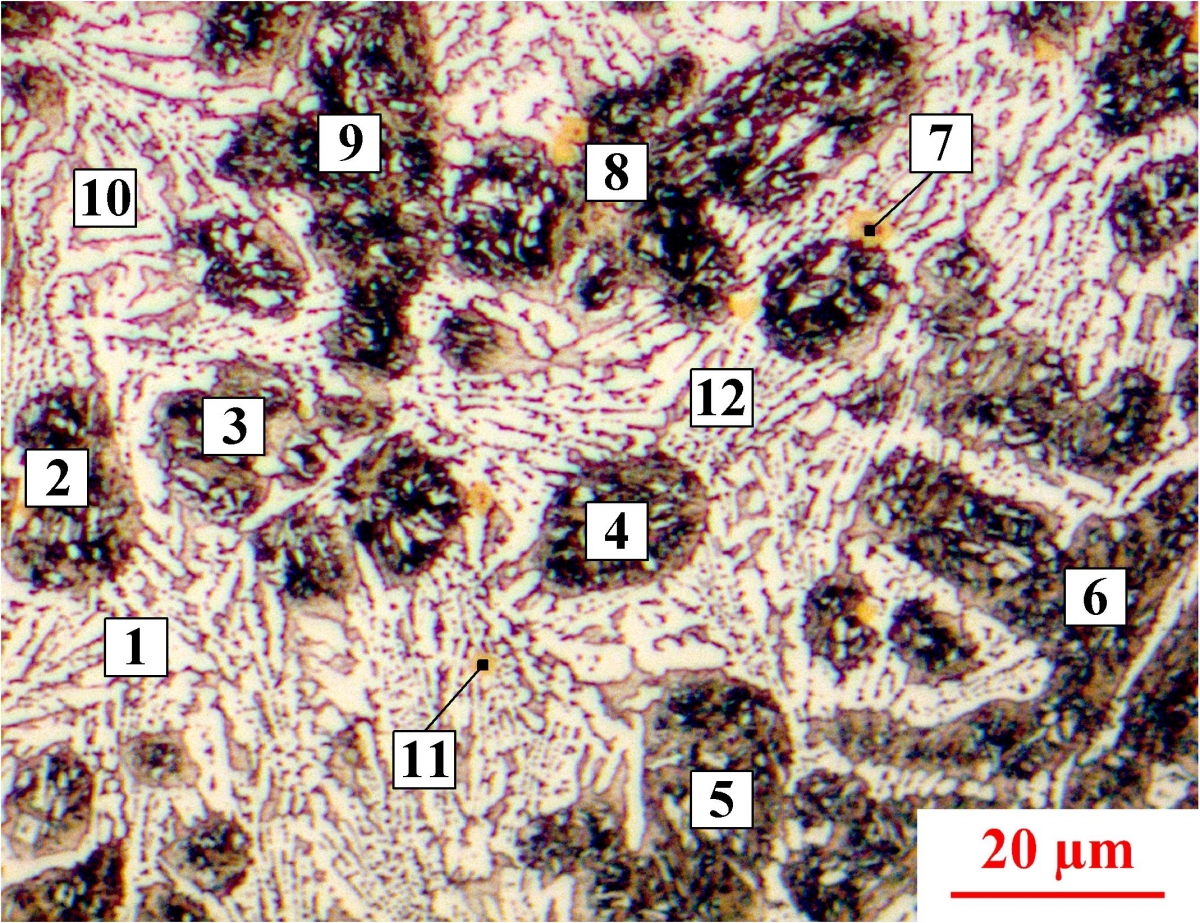

Рис. 1. Изображение микроструктуры с распределением мест замера микротвердости составляющих металла покрытий, наплавленных порошковыми проволоками: а) без боридов; б) с боридами

Наплавленный металл покрытия с боридами после наплавки имеет сложную композиционную структуру с мартенситной матрицей, большого количества эвтектики и частиц упрочняющих фаз (рис. 1б). Твердость такого металла достигает максимального значения в 58 HRC.

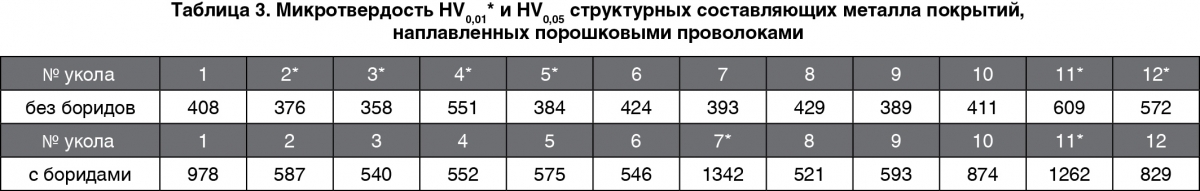

Дюрометрические исследования показали существенные различия и в микротвердости структурных составляющих металла исследуемых покрытий (табл. 3).

Как видно, микротвердость матрицы металла без боридов изменяется от 390 до 430 HV, δ-феррита от 358 до 384 HV, а упрочняющих фаз 550–610 HV.

Микротвердость структурных составляющих металла, наплавленного порошковой проволокой с боридами, составляет для матрицы 521–593 HV, эвтектики 829–978 HV и упрочняющих фаз 1262–1342 HV.

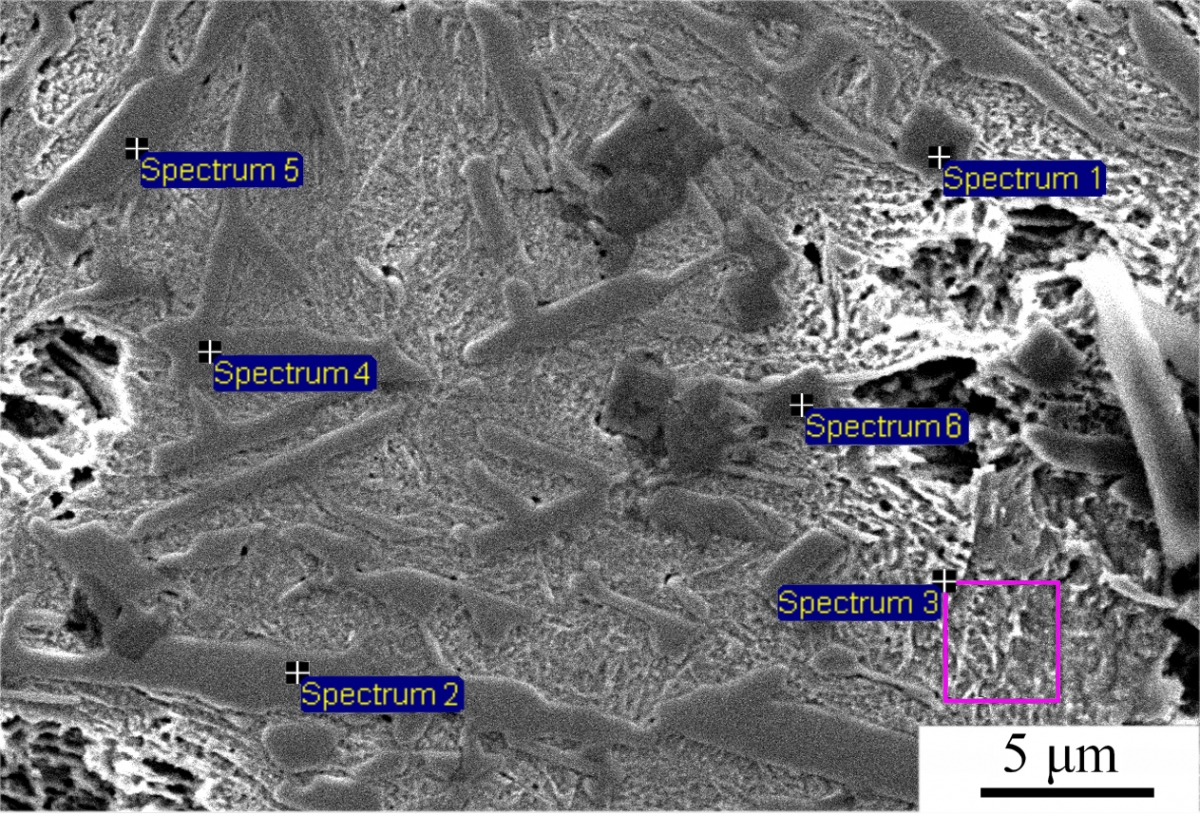

Для выявления механизма износа наплавленного металла покрытия с боридами проведены электронномикроскопические исследования. Результаты сканирующего электронно-микроскопического анализа металла с боридами, структура которого приведена на рис. 2, сведены в табл. 4. Энергодисперсионный анализ (ЭДА) показал, что структура металла представляет собой железо-хромистую мартенситную матрицу с эвтектической составляющей, образованной на базе борида (Fе, Cr)2B, имеющего каркасное строение, дисперсных включений карбоборидов типа (Fe, Cr)7(C, B)3 и высокопрочных нитридов — (Fе, Cr)2–3N.

Рис. 2. Общий вид характерного участка структуры металла с боридами, полученный растровой электронной микроскопией с расположением областей сканирования

Полученные результаты указывают на то, что механизм износа металла покрытия с боридами связан с его повышенной твердостью, обусловленной не только дисперсным упрочнением частицами боридных соединений, но и наличием боридной эвтектики, являющейся эффективным препятствием для скольжения дислокаций в условиях пластического деформирования поверхности при изнашивании.

Заключение

Исследования металла, наплавленного порошковой проволокой, содержащей 15% хрома, 0,5% карбида бора, 0,5% нитрида бора, 2,5% диборида титана и 1,0% диборида циркония, показали высокую износостойкость использованного покрытия. Среднее значение относительного массового износа за испытание составило 0,0034 г/м, а линейного износа — 0,00862 мм/м, что соответственно в 2,2 раза и в 2,7 раза меньше, чем у металла покрытия без боридов. Коэффициент трения составил 0,364. Структура металла представляет собой железо-хромистую мартенситную матрицу с эвтектической составляющей, образованной на базе борида (Fе, Cr)2B, имеющего каркасное строение, дисперсных включений карбоборидов типа (Fe, Cr)7 (C, B)3 и высокопрочных нитридов — (Fе, Cr)2–3N.

Благодарности

Исследования выполнены при финансовой поддержке гранта РНФ № 17–19–01224.

Литература

1. Искольдский, И. И. Наплавочные боридные твердые сплавы / И. И. Искольдский. — М.: Машиностроение, 1965. — 72 с

2. Лякишев, Н. П. Боросодержащие стали и сплавы / Н. П. Лякишев, Ю. Л. Плинер, С. И. Лаппо. — М.: Металлургия, 1986. — 192 с.

3. Артемьев, А. А. Формирование композиционной структуры износостойкого наплавленного металла с боридным упрочнением / А. А. Артемьев, Г. Н. Соколов, Ю. Н. Дубцов, [и др.] // Известия высших учебных заведений. Порошковая металлургия и функциональные покрытия. — 2011. — № 2. — С. 44–48.

4. Eremin, E. N. Using boride compounds in flux-cored wires for depositing maraging steel / E. N. Eremin // Welding International. — 2013. — Vol. 27, № 2. — P. 144–146.

5. Yeremin, Ye. N. Mechanical properties and thermal stability of a maraging steel with borides, deposited with a flux-cored wire / Ye. N. Yeremin, A. S. Losev // Welding International. — 2014. — Vol. 28, No. 6. — P. 465–468.

6. Speidel, M. O. Nitrogen containing austenitic stainless steel / M. O. Speidel // Mat.-wiss. U. Werkstoiftech. — 2006. — V. 37, No. 10. — P. 875–880.

7. Saucedo, M. M. L. Precipitation in aged N‑containing austenitic stainless steels / M. M. L. Saucedo, V. M. Lopez Hirata // Materials Science Forum. — 2007. — V. 561–565. — P. 2275–2278.

8. Шлямнев, А. П. Азотосодержащие нержавеющие стали — структура, свойства, перспективы производства и применения / А. П. Шлямнев // Проблемы черной металлургии и материаловедения. — 2007. — № 1. — С. 53–60.

9. Курдюмов, А. В. Фазовые превращения в углероде и нитриде бора / А. В. Курдюмов, А. Н. Пилянкевич. — Киев: Наук. думка, 1979. — 188 с.

Источник журнал "РИТМ машиностроения" № 6-2019

Еще больше новостей |