Современное развитие целого ряда отраслей связано с расширяющимся применением неметаллических и специальных композиционных материалов, соединение которых между собой и тем более со сталями и сплавами сваркой плавлением практически невозможно.

Вот здесь и приходит на помощь диффузионная сварка.

Николай Федотович Казаков (1906–1984)

Доктор технических наук, профессор, лауреат Ленинской премии

1957 году советский профессор Н. Ф. Казаков (на фото) получил авторское свидетельство СССР № 112460 на способ соединения пластины и державки резца за счет их взаимной диффузии, тем самым положив начало развитию и промышленному внедрению нового метода сварки — диффузионной, реализуемой в вакууме или инертной атмосфере при температурах намного ниже температур плавления соединяемых материалов и давлениях, когда деформация деталей может достигать 50%, но и может быть локализована в микрообъемах. Зарубежные коллеги спустя некоторое время (1964 г.) пытались оспорить приоритет Н. Ф. Казакова, но японский суд расставил все по своим местам, и с тех пор этот вопрос больше не поднимался.

В СССР после создания Проблемной научно-исследовательской лаборатории диффузионной сварки в вакууме (ПНИЛДСВ, 1959 г.) новая технология начала быстро развиваться, главным образом, в инструментальной промышленности для крепления пластин из твердого сплава к державке резца. Благодаря когорте выдающихся советских ученых — учеников и последователей Н. Ф. Казакова — профессоров М. Х. Шоршорова, Ю. Л. Красулина, Э. С. Каракозова, Р. А. Мусина, В. А. Бачина и др. — разработана и научно обоснована теория образования твердофазного соединения как металлических, так и неметаллических материалов. Вскоре эта технология применялась практически во всех отраслях промышленности при изготовлении сборочных единиц и узлов из металлических и неметаллических материалов различного назначения. В 1984 году Н. Ф. Казаков был удостоен Ленинской премии за изобретение, развитие и внедрение своего выдающегося изобретения.

Диффузионная сварка в вакууме обладает целым рядом достоинств [1]: она не требует дорогостоящих припоев, электродов, флюсов, защитных газов. В большинстве случаев не требуется последующая механическая и термическая обработка сваренных узлов и сборочных единиц, так как нет окалины, грата, т. е. входящие детали можно делать в окончательный размер. А главное достоинство — диффузионная сварка может соединять материалы, которые практически невозможно соединить сваркой плавлением, более того, термический цикл диффузионной сварки способен не только соединять материалы, но и проводить термическую обработку на заданные или требуемые свойства соединения.

Наличие вакуума при диффузионной сварке позволяет получать соединения высокоактивных металлов, исключая вредные примеси в сварном соединении. Кроме того, не происходит выделения лучистой энергии, газов, вредных газов и пыли.

Соединения, полученные указанной технологией, по прочности, пластичности, плотности, термической и коррозионной стойкости полностью отвечают требованиям, предъявляемым к самым ответственным конструкциям.

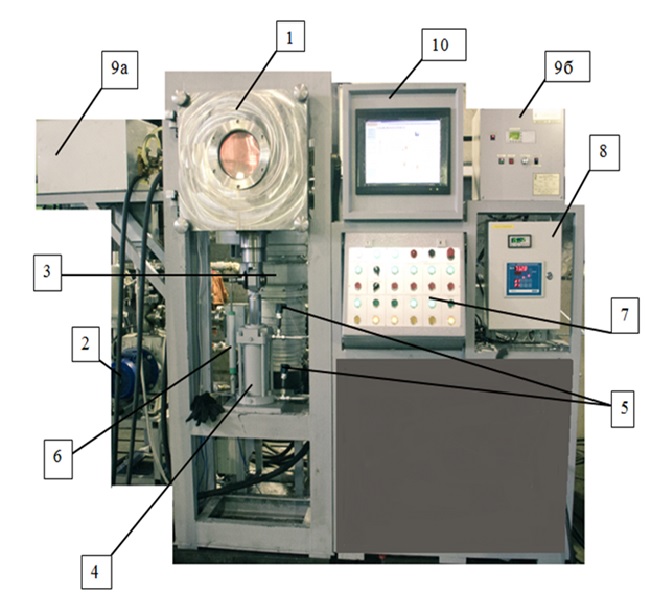

За прошедшие годы для реализации данной технологии разработано большое количество специализированного вакуумного оборудования и технологической оснастки, обеспечивающих высокоточную сборку и диффузионную сварку с различными источниками нагрева — индукционным, радиационным, электронно-лучевым, световым. Современное оборудование оснащается промышленными компьютерами, способными минимизировать влияние человеческого фактора на качество получаемых сварных соединений, как, например, установка УДВ‑3501, разработанная ОАО «Техносвар» (г. Псков) и внедренная на ОАО «НПО «Сатурн» (г. Рыбинск) (рис. 1). Благодаря компьютерным программам работу вакуумных насосов, состояние вакуума, параметры режима сварки отслеживает электроника, способная не допустить возникновения нештатных ситуаций. Роль оператора сводится к поддержанию работоспособного состояния установки, загрузке собранных деталей в камеру и выгрузке их после проведения цикла сварки.

Рис. 1. Установка УДВ‑3501: 1 — рабочая камера; 2 — форвакуумный насос; 3 — диффузионный насос; 4 — гидроцилиндр; 5 — датчики контроля давления; 6 — датчик контроля перемещения; 7 — пульт; 8 — датчик температуры «Овен»; 9а и 9б — источник и генератор индукционного нагрева; 10 — промышленный компьютер.

Диффузионная сварка является одной из технологий, обеспечивающих получение качественных соединений разнородных материалов — металлов и неметаллов, которые обладают резко отличающимися электрофизическими и металлургическими свойствами. При этом прецизионные детали не подвергаются макропластической деформации, исходные свойства материалов сохраняются, а прочность соединений может достигать уровня прочности свариваемых материалов.

За время, прошедшее после получения этим способом первого сварного соединения, в России и за рубежом выполнено большое число научно-исследовательских работ теоретического и прикладного характера по диффузионному соединению материалов различного сочетания. Данная технология применяется почти во всех отраслях хозяйства, а в ряде случаев именно благодаря наличию такого эффективного способа соединения материалов стало возможным создание принципиально новой промышленной продукции. Это относится, например, к соединению магнитных и аморфных сплавов, пьезо- и оптокерамики, а также полупроводниковых структур, когда воздействие температур выше 0,7 Тпл и сварочных давлений свыше 0,8 предела текучести σт приводит к необратимым изменениям исходных свойств свариваемых материалов или их разрушению.

Современное развитие авиационно-космической, нефтегазовой, электротехнической и других отраслей связано с расширяющимся применением неметаллических и специальных композиционных материалов, соединение которых между собой и тем более со сталями и сплавами сваркой плавлением практически невозможно. И здесь опять на выручку может прийти технология сварки в твердой фазе — диффузионная сварка.

Процесс диффузионной сварки может быть реализован по двум схемам: соединение деталей напрямую, без применения промежуточных слоев; с применением промежуточных слоев.

В большинстве случаев (в основном во избежание образования интерметаллидов в зоне соединения или для снижения термодеформационного воздействия на материалы) сварку ведут с применением промежуточных слоев. В качестве материалов промежуточных слоев применяют, как правило, пластичные металлы (золото, серебро, никель, медь, алюминий и др.) в виде фольги, проволоки, порошков и пленок, наносимых на соединяемые поверхности гальваническим методом или вакуумным напылением.

а)

б)

в)

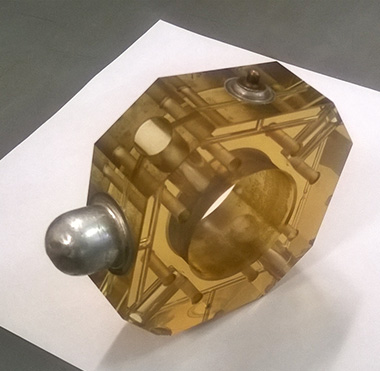

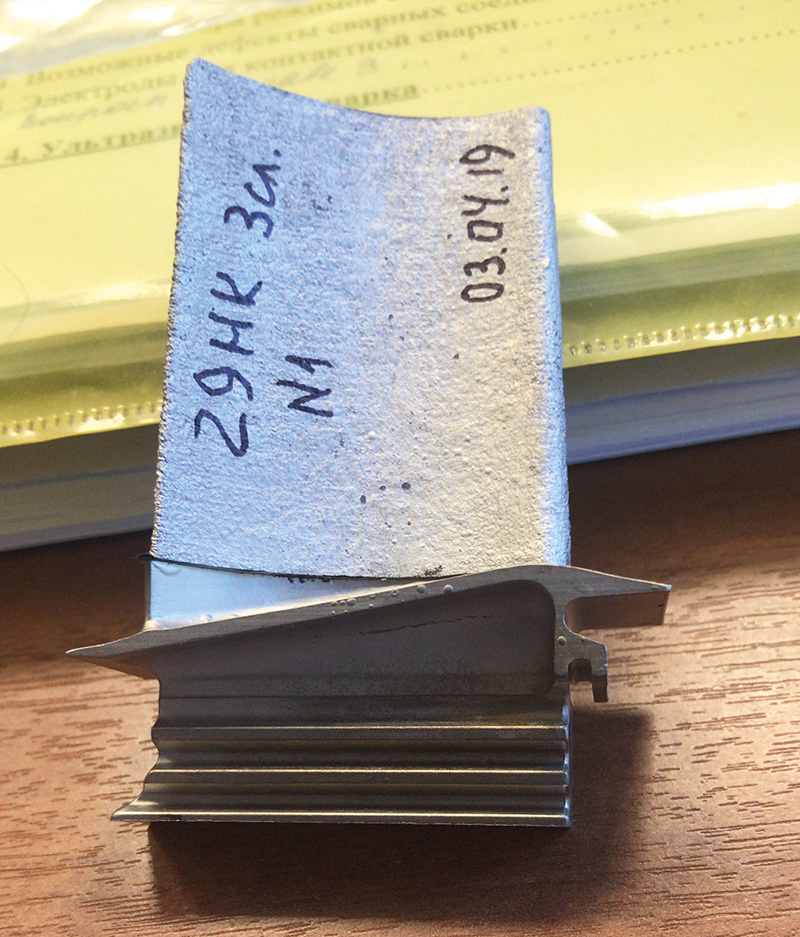

Рис. 2. Образцы сварных соединений, изготовленных диффузионной сваркой: а) ситалл СО-115 + алюминий А0 и ситалл СО-115 + медь М1; б) композит SiC + жаропрочный сплав ЖС6У; в) керамика ВК-94 + медь М1 и керамика ВК-94 + сталь 12Х18Н10Т.

До настоящего времени известно более 800 пар свариваемых материалов — металлов и неметаллов в различном сочетании, как широко используемых, так и узко направленного применения. На рис. 2 представлены образцы некоторых сварных соединений разнородных материалов, изготовленные диффузионной сваркой. Дальнейшее расширение этой гаммы материалов происходит в основном за счет развития наиболее наукоемкой отрасли — авиационно-космической, но возможно внедрение результатов данной технологии практически во всех отраслях промышленности. Сдерживающими факторами при этом являются: высокая стоимость специализированного вакуумного оборудования; необходимость участия специалистов не только в сварке, но и в материаловедении, физике твердого тела, порошковой металлургии и т. д.

Литература

1. Казаков Н. Ф. Диффузионная сварка материалов. М.: Машиностроение, 1976. 312 с.

2. Люшинский А. В. Диффузионная сварка разнородных материалов. М.: ИЦ «Академия», 2006. 208 с.

Источник журнал "РИТМ машиностроения" № 6-2019

Еще больше новостей |