Создание цифровой модели в литейных процессах позволяет предугадать поведение материала при заданных начальных условиях и параметрах оборудования, а значит, предсказать образование брака, спроектировать качественный инструмент, сократить будущие расходы на его корректировку и пусконаладку, снизить временные затраты.

В настоящее время в металлургической промышленности при проектировании, исследовании, апробации и внедрении новых технологий и оборудования все чаще отказываются от проведения физического эксперимента, который ведет к значительным материальным и временным потерям. Альтернативой может служить математическое моделирование процессов, позволяющее предугадать поведение материала при заданных начальных условиях и параметрах оборудования. Существует множество способов математического моделирования с помощью компьютерных технологий: создание модели самостоятельно с помощью одного из языков программирования или использование уже существующего пакета моделирования. Существуют как универсальные пакеты программ с модулями под различные задачи, так и узкоспециализированные: механика деформируемого твердого тела, механика жидкостей и газов, моделирование литейных процессов, прочностные расчеты и т. п.

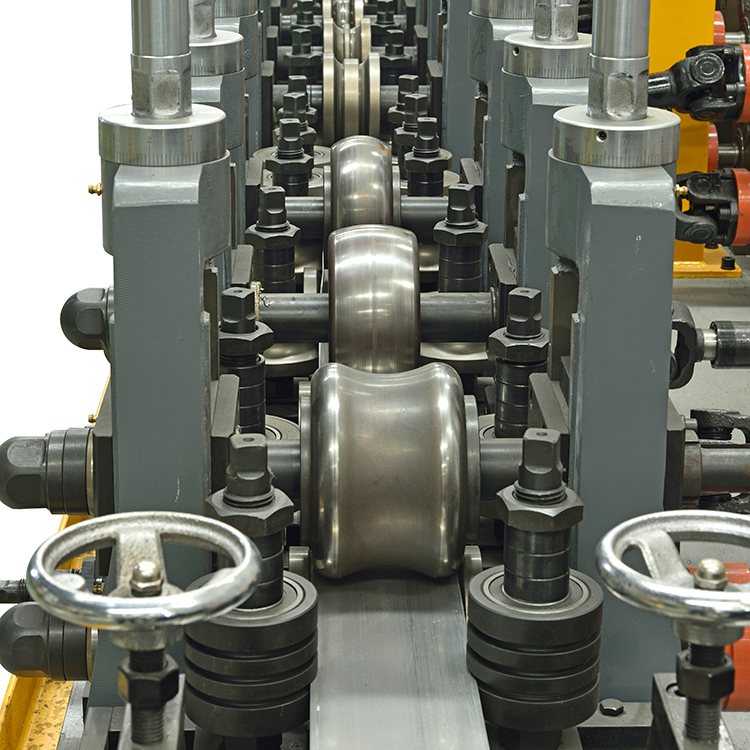

Внедрение нового метода исследований представляет собой широкий спектр задач, во многом отличающихся друг от друга. Чтобы показать его возможности, в качестве примера остановимся на процессе валковой формовки прямошовных труб (рис. 1), качественно зарекомендовавшего себя в отрасли производства данного вида продукции [1].

Рис. 1. Трубоформовочный стан

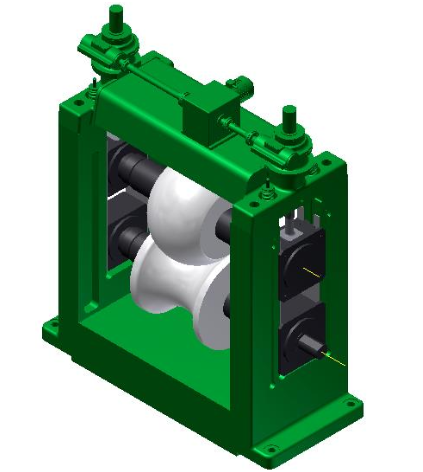

На первый взгляд может показаться, что данный процесс очень прост и освоение производства нового сортамента труб не представляет никаких сложностей, однако на самом деле это не так. Рассмотрим классическую конструкцию клети формовочного стана трубоэлектросварочного агрегата (ТЭСА) — рис. 2.

Рис. 2. Классическая конструкция клети трубоформовочного стана ТЭСА

В клети стана закреплены два горизонтальных валка со сложной формой профиля. В каждой последующей клети форма изменяется таким образом, что происходит сворачивание плоской заготовки в круглую. То есть происходит непрерывная гибка за счет вращающегося инструмента. Инструмент выполнен таким образом, что при необходимости производства труб с другой толщиной стенок валки просто раздвигаются. Однако при переходе на другой диаметр необходима полная замена валкового инструмента. На станах, производящих трубы малого диаметра (до 114 мм), это может происходить за несколько часов, а на станах, производящих трубы среднего диаметра (от 114 мм до 530 мм), процесс перевалки может занимать до двух дней. В условиях массового и серийного производства это ведет к большим потерям.

Изготовление валкового инструмента требует больших денежных затрат, после чего необходимо провести пусконаладку на оборудовании, которая может занимать несколько рабочих смен. Использование некачественно спроектированного инструмента может привести к тому, что валки необходимо будет перетачивать или даже изготавливать заново. Отсюда следует, что стоимость освоения нового сортамента резко возрастает, увеличиваются простои оборудования. Это отпугивает заводы-производители от оптимизации и обновления своего производства.

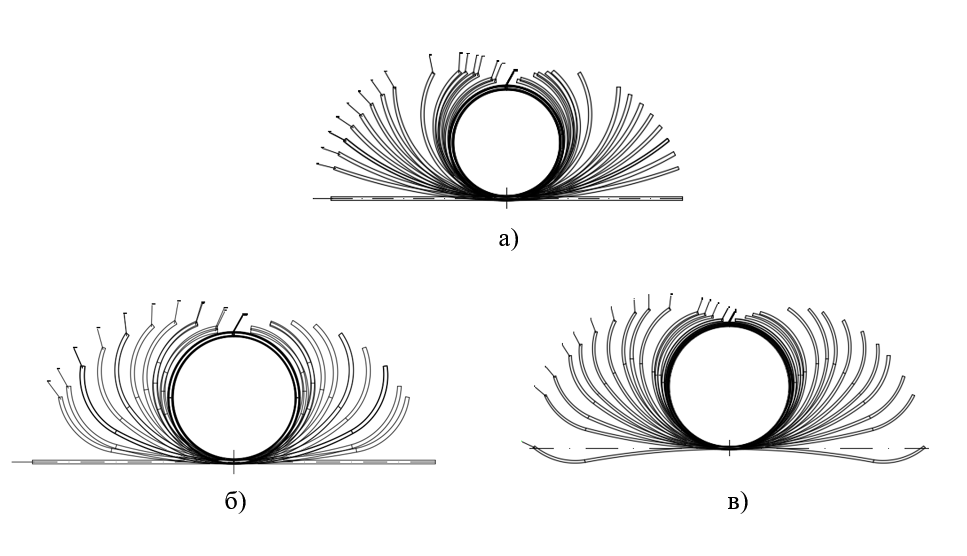

Моделирование процесса валковой формовки позволило бы предсказать образование брака, спроектировать качественный инструмент и сократить будущие расходы на корректировку валкового инструмента и пусконаладку. На стабильность процесса влияет множество факторов, например, схема (калибровка) валкового инструмента. Она может быть однорадиусной (рис. 3а, т. е. в каждом калибре радиус по ширине заготовки постоянный), двухрадиусной (рис. 3б, околокромочная зона и центральная зона имеют различные радиусы), многорадиусная, W‑образная (рис. 3в) и т. д.

Рис. 3. Виды калибровок трубоформовочного стана: а — однорадиусная; б — двухрадиусная; в — W‑образная

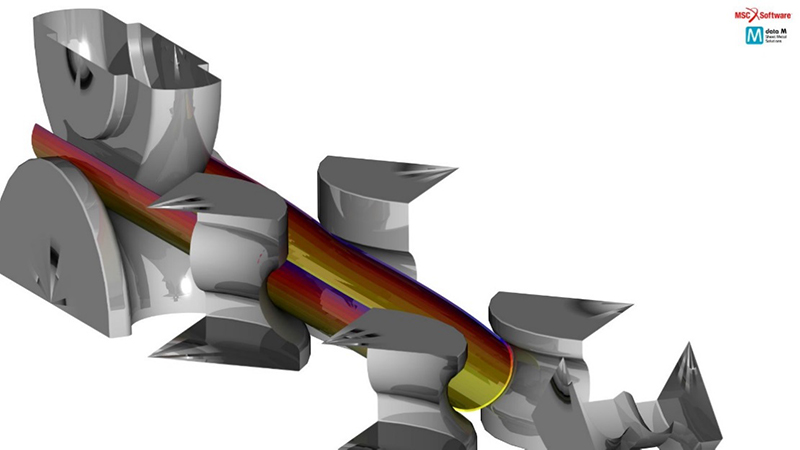

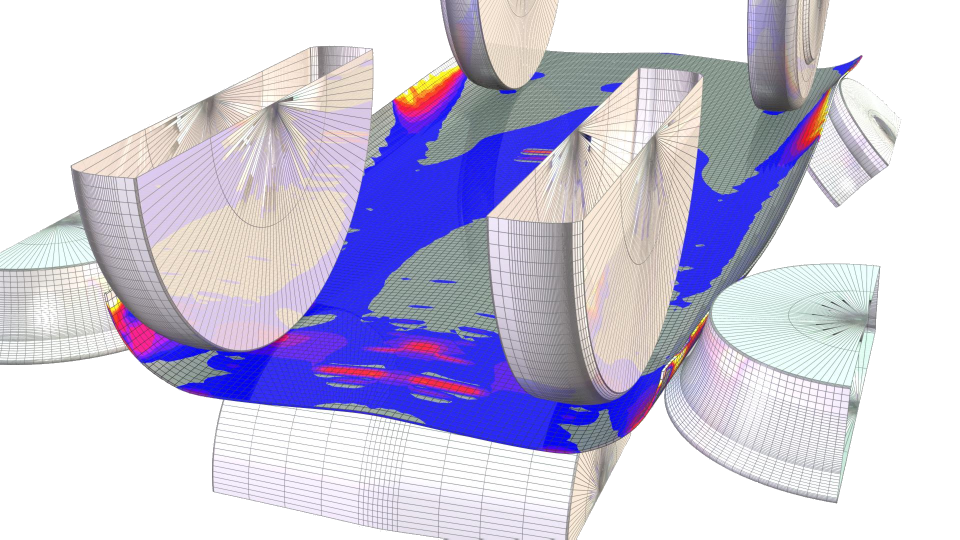

Тип калибровки зависит от изготавливаемого типоразмера и материала, которые устанавливают границы допускаемых и необходимых величин гибки заготовки. Как показали исследования с помощью моделирования, на качество сварной заготовки и стабильность технологического процесса во многом влияют общая длина формовочного стана, количество клетей и расстояние между ними [2]. Все вышеуказанные факторы могут быть учтены в модели и оптимизированы виртуально, без затрат на физический эксперимент (рис. 4).

Рис. 4. Пример моделирования валковой формовки труб

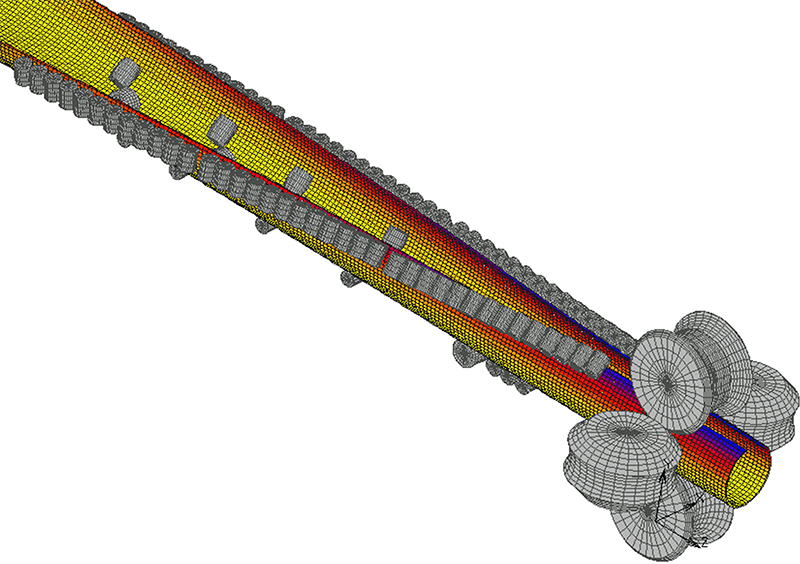

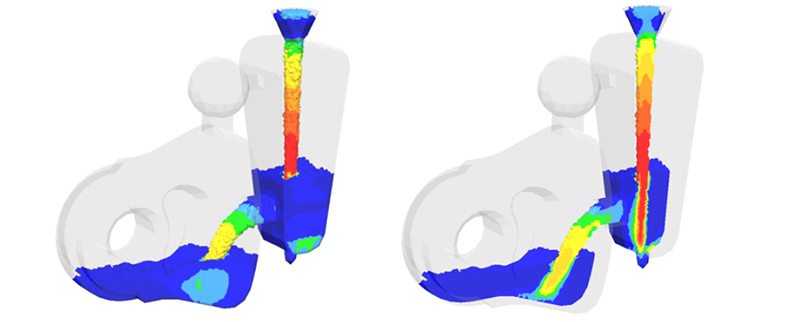

Применение математического моделирования в данной отрасли широко зарекомендовало себя во всем мире. Например, на Выксунском металлургическом заводе удалось решить ряд серьезных технологических проблем при производстве как существующих типоразмеров труб, так и при освоении нового сортамента (рис. 5). К данным проблемам относились: образование излома кромки, некорректная ширина заготовки, некачественная гибка полосы и т. п. [3].

Рис. 5. Моделирование процесса валковой формовки трубы на стане ТЭСА 203–530

Как было сказано, процесс перевалки может занимать до двух дней на станах, производящих трубы среднего диаметра. Именно поэтому на сегодняшний день растет тенденция к унификации инструмента, чтобы максимально снизить время перевалки. К таким технологиям можно отнести Cage Forming: в одной клети находится ряд маленьких роликов, которые могут свободно позиционироваться в пространстве (рис. 6а); технология FFX (от компании NAKATA): валковый инструмент имеет сложный контур эвольвенты и может свободно позиционироваться в пространстве клети (рис. 6б).

а)

б)

Рис. 6. Схема трубоформовочных станов с «гибким» инструментом: а — Cage Forming; б — Nakata FFX

Для обеих технологий характерно время перевалки не более 30 минут, что резко увеличивает возможности заводов-производителей. Однако стоимость данного оборудования и инструмента значительно выше, что требует его тщательной и качественной настройки. Именно поэтому актуальным является использование математического моделирования для определения формы профиля инструмента, положения его в клетях, обеспечивающих стабильный процесс формовки.

Существует множество программных пакетов, которые используются при моделировании процесса валковой формовки. Наиболее точные и достоверные результаты показал конечно-элементный решатель Marc с препроцессором Mentat от компании MSC Software. Чтобы оптимизировать работу инженеров‑технологов, компания Data M создала автоматизированный программный пакет для проектирования валковой оснастки в среде AutoCAD и произвела интеграцию данного пакета с Marc/Mentat. Это привело к созданию обособленного программного комплекса COPRA RF, который позволяет за минимальное время спроектировать оснастку для валковой формовки труб и гнутых профилей, а также автоматически импортировать геометрию, начальные условия и параметры материала в среду Marc/Mentat и провести моделирование.

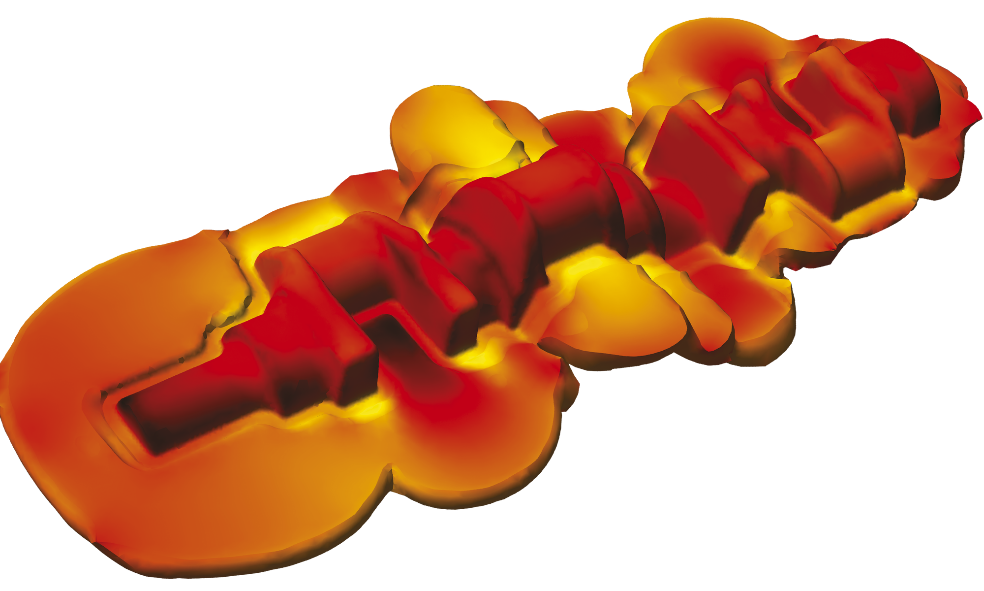

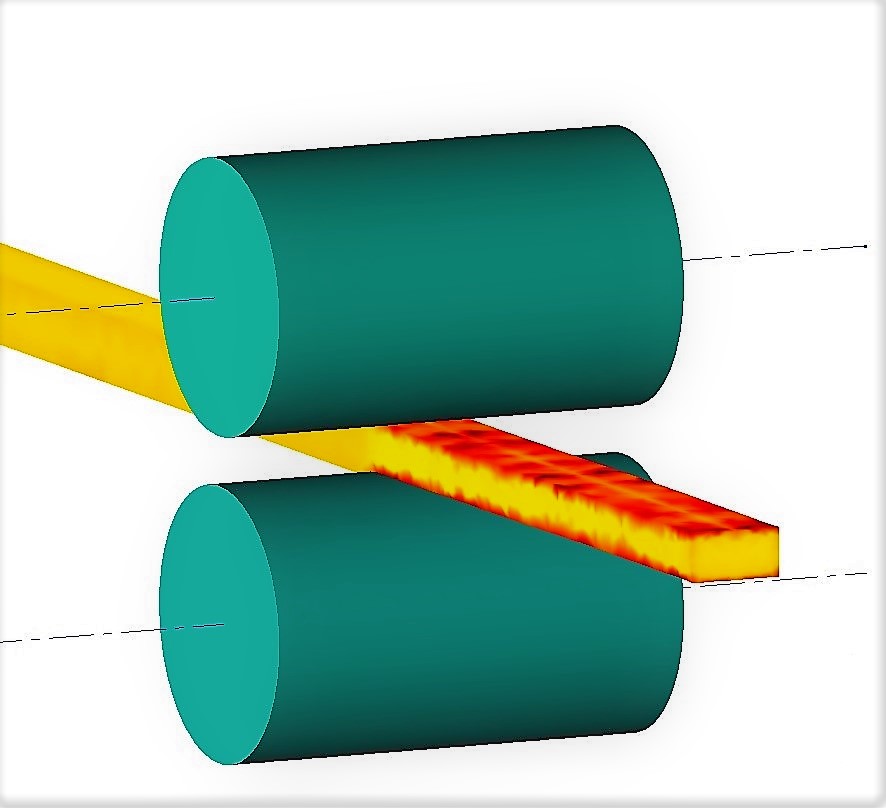

Формовка труб — не единственный процесс, который широко описывается с помощью математического моделирования. Никогда не падал спрос и на математическое описание процессов горячей ковки, штамповки, прокатки и раскатки, экструзии и т. п. (рис. 7, 8). Например, изготовление штампа для деталей со сложной конфигурацией является трудной технологической задачей, к тому же требующей высоких денежных затрат. Проектирование качественного штампа гарантирует отсутствие недоливов и складок. Моделирование пластического деформирования с учетом температурных процессов позволяет предугадать поведение материала в зависимости от исходных данных.

Рис. 7. Пример моделирования горячей объемной штамповки в среде QFORM

Рис. 8. Моделирование прокатки в среде QFORM

Перечисленные процессы широко моделируются в различных программных пакетах, таких как: ANSYS, DEFORM‑3D, Marc, из российских разработчиков выделяется QFORM. Моделирование литейных процессов развивается с каждым днем, что позволяет предсказать поведение металла при заполнении форм, усадку, распределение температур, конечную структуру металла, места образования раковин и недоливов. К таким программным комплексам относятся MAGMA от компании Magmasoft, ProCAST от компании ESI, из российских аналогов выделяется СКМ ЛП «ПолигонСофт» от компании CSoft Development (рис. 9).

Рис. 9. Пример моделирования литья металла в программном продукте СКМ ЛП «ПолигонСофт»

Общая схема освоения математического моделирования процесса производства представлена на рис. 10.

Рис. 10. Схема освоения математического моделирования процесса производства

Первоочередной задачей для технолога является освоение используемого программного обеспечения, что не обязательно требует подробных знаний программирования, достаточно знать основы. Первоначальный этап проектирования может занимать намного больше времени, чем при использовании стандартных подходов проектирования. Однако это требуется лишь на первых шагах внедрения. Для освоения нового сортамента или корректировки существующих процессов сначала необходимо провести настройку и адаптацию модели. То есть необходимо задать все начальные условия, которые позволят получить модель, максимально близкую к оригиналу. В противоречие вступает следующее положение: математическая модель прежде всего является упрощенным вариантом реального процесса, но ведь до этого было сказано, что необходимо максимальное количество данных, чтобы получить высокую точность моделирования. В этом и заключается задача технолога, который должен определить факторы, вносимые в модель, достаточные для описания процесса. Например, при той же формовке или штамповке симметричных деталей нет необходимости в моделировании всего объема материала, достаточно рассчитать часть задачи относительно плоскости симметрии или оси вращения, считая, что реальный процесс протекает симметрично. Это позволяет сэкономить время моделирования.

После того как получена достаточно точная модель, основанная на собранных статистических и технологических данных процесса (коэффициенты трения, реальные температуры заготовки, параметры оборудования и инструмента и т. п.), можно приступать непосредственно к процессу проектирования или оптимизации. Данный шаг можно проводить и параллельно с предыдущим, т. к. множество пакетов математического моделирования снабжены библиотеками материалов, оборудования и т. п., что позволяет параллельно решать задачи уточнения модели и оптимизации непосредственно процесса.

На заключительной стадии внедрения и использования математического моделирования технологу достаточно от нескольких часов до пары недель (в зависимости от сложности процесса), чтобы спроектировать схему производства нового сортамента продукции или скорректировать уже существующую, при этом по результатам моделирования будет спроектирована оснастка или изменены параметры процесса, которые позволят освоить его в «металле» с минимальными временными и денежными затратами на пусконаладку.

Реальное производство и математическая модель тесно связаны друг с другом, и уточнение модели спроектированного процесса производится на основании физического эксперимента, проведенного в процессе пусконаладки, что позволяет устранить последующие ошибки при решении подобных задач.

Применение математического моделирования в металлургических процессах позволяет резко сократить временные и денежные расходы за счет предсказания поведения металла в заданных условиях. Оснащение вычислительного центра при заводе является перспективным и дорогостоящим вложением, что могут себе позволить не все производители. Однако сейчас существуют различные центры и компании, оказывающие услуги по моделированию, а некоторые и по непосредственному решению задач производства. На сегодняшний день растет тенденция к связи различных моделей в единое цифровое производство (например, экспорт полученных данных при литье металлов в модель ковки, штамповки, прокатки и т. п.), а также увеличивается спрос на модели, которые оптимизируются и обновляются автоматически на основе реального процесса, получая данные с различных датчиков, что позволяет практически полностью автоматизировать производство.

Литература

1. О. В. Соколова, А. Е. Лепестов, А. А. Моисеев. Пути расширения технических возможностей оборудования для производства труб нефтегазового сортамента методом валковой формовки [Статья] // Производство проката. М. [б. н.], 2014. С. 28–31.

2. Соколова О. В., Лепестов А. Е. Новый метод определения длины стана при непрерывной валковой формовке // Производство проката. 2016. № 3. С. 25–27.

3. Д.Н. Новокшонов, А. Е. Лепестов. Обеспечение устойчивости кромок трубной заготовки при непрерывной валковой формовке. CADmaster. 2016. № 3 (85). С. 34–37.

Источник журнал "РИТМ машиностроения" № 3-2019

Еще больше новостей |