Эксплуатация современной техники ВО всё более сложных условиях обуславливает необходимость повышения функциональных свойств поверхностного слоя конструкционных материалов деталей и механизмов. Эффективное решение данной задачи может быть достигнуто с помощью применения лазерных технологий нанесения покрытий.

В настоящее время разработано достаточно много технологий нанесения различных покрытий с целью создания заданных функциональных свойств поверхностного слоя или восстановления изношенных деталей машин и механизмов: газопламенные, электродуговые, плазменные, лазерные и т. д. Каждая из них имеет свои преимущества и недостатки, при этом функциональные свойства покрытий далеко не всегда удовлетворяют современным техническим требованиям эксплуатации машин и механизмов [1].

При всем многообразии существующих технологий инженеру-технологу достаточно сложно обосновать и выбрать способ нанесения покрытия, так как это сопряжено с тщательным анализом технико-экономических показателей всего технологического цикла изготовления или ремонта детали и условий ее эксплуатации.

При восстановлении изношенных деталей необходимо обеспечить нормативные значения их функциональных и эксплуатационных показателей, а значит, довести до нормативных значений следующие параметры восстановленных поверхностных слоев: механические свойства (прочность, усталостную прочность и т. д.), геометрические размеры изношенных поверхностей, износостойкость поверхности, коррозионную стойкость, жаропрочность и т. д.

Окончательный выбор наиболее рационального способа восстановления детали также зависит от конструктивных особенностей детали, условий эксплуатации, величины износа, технологической себестоимости, экологичности процесса.

В промышленности технологически развитых стран в настоящее время все больше начинает применяться лазерная наплавка, так как она обеспечивает наиболее высокое качество наплавленного слоя за один проход при оптимальных технико-экономических показателях процесса по сравнению с альтернативными технологиями, а также достаточно легко поддается автоматизации и роботизации [2]. Рассмотрим результаты восстановления методом лазерной наплавки деталей теплоэнергетических централей (ТЭЦ).

Отличительной особенностью эксплуатации оборудования ТЭЦ является непрерывная круглосуточная работа без перерыва практически в течение всего года до проведения периодического или капитального ремонта. Остановка функционирования ТЭЦ по причине отказа работы оборудования не допускается, так как это приводит к серьезным социально-экономическим последствиям. Безусловно, это обстоятельство накладывает очень высокие требования по надежности, ресурсу и безотказности работы теплоэнергетического оборудования.

Одной из составных частей теплоэнергетического оборудования ТЭЦ являются электрические двигатели. Надежность их работы в значительной мере зависит от степени износа рабочей поверхности шеек посадочных мест подшипников вала ротора. Существующие в настоящее время технологии решения проблемы данного износа, предусматривающие вставки из полимерных материалов, армированных карбидами вольфрама или другими твердыми частицами, не удовлетворяют современным технико-экономическим требованиям по эксплуатации ТЭЦ ни по ресурсу работы, которое составляет несколько месяцев, ни по трудозатратам, связанным с их периодической заменой (демонтаж и разборка электрического двигателя, проточка посадочного места, затем сборка и монтаж).

Попытки решить данную задачу путем восстановления посадочных мест вала ротора с применением газотермических реновационных технологий не увенчались успехом вследствие низкого значения адгезии и высоких долговременных эксплуатационных нагрузок, приводящих к отслоению покрытия.

Применение традиционных технологий наплавок: электродуговых, плазменных, индукционных — приводит к значительным тепловым вложениям в вал ротора, деформациям вала ротора и выходу его геометрических размеров за поле допуска, которые невозможно устранить механическим способом. В результате вал ротора электрического двигателя становится непригодным к эксплуатации.

Одним из преимуществ технологии лазерной наплавки по сравнению с газотермическими способами нанесения покрытий является высокое значение адгезии, которое достигается металлургической связью наплавленного слоя с подложкой. Другим преимуществом по сравнению с традиционными технологиями дуговой, плазменной и индукционной наплавки является минимизация тепловых вложений в наплавляемый вал ротора, что позволяет уменьшить деформации и открывает возможность сохранить геометрические размеры вала ротора после наплавки в поле допуска. Оба эти преимущества предопределили возможность применения технологии лазерной наплавки для восстановления посадочных мест под подшипники вала ротора электрического двигателя.

Необходимо также отметить, что припуски на последующую механическую обработку после лазерной наплавки существенно меньше по сравнению с дуговой, плазменной и индукционной наплавкой и составляют обычно несколько сот микрон, что позволяет снизить трудоемкость механической обработки.

Рассмотрим некоторые примеры применения технологии лазерной наплавки для восстановления деталей электрических двигателей.

1. Лазерная наплавка ротора электродвигателя насоса смывной воды

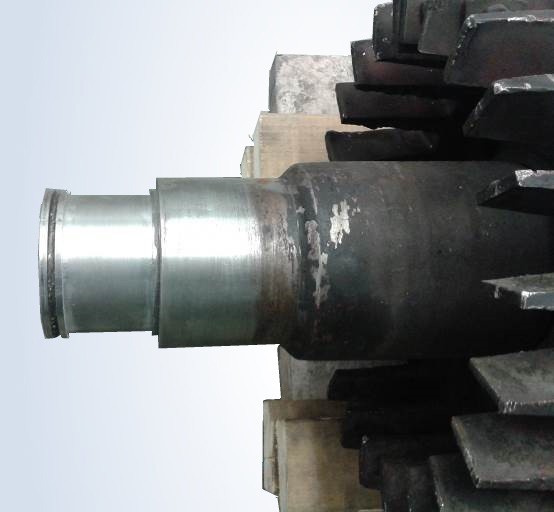

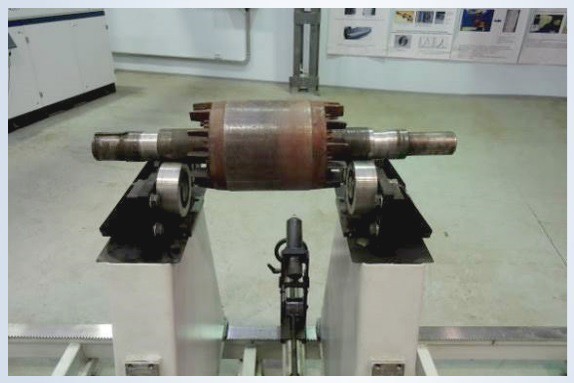

Внешний вид ротора электродвигателя насоса смывной воды показан на рис. 1.

Рис. 1. Ротор электродвигателя насоса смывной воды

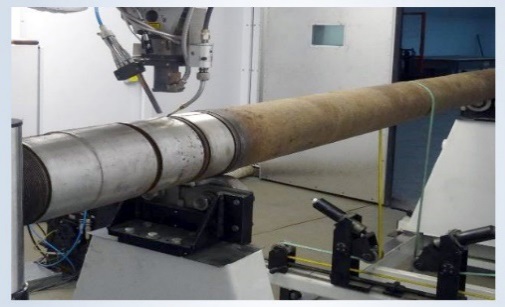

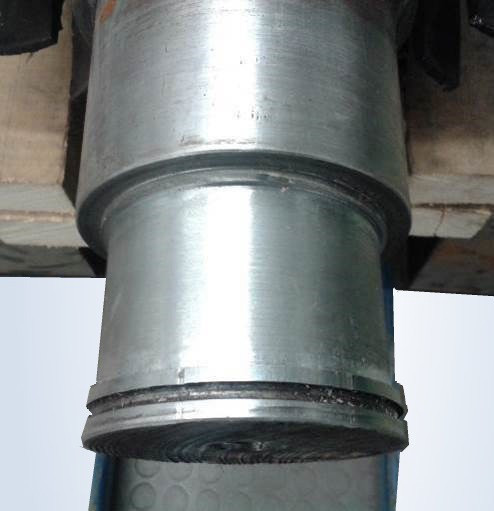

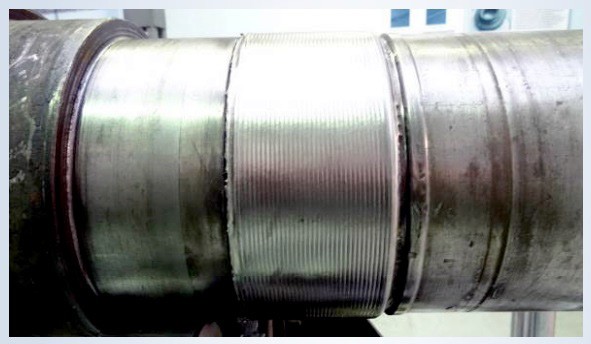

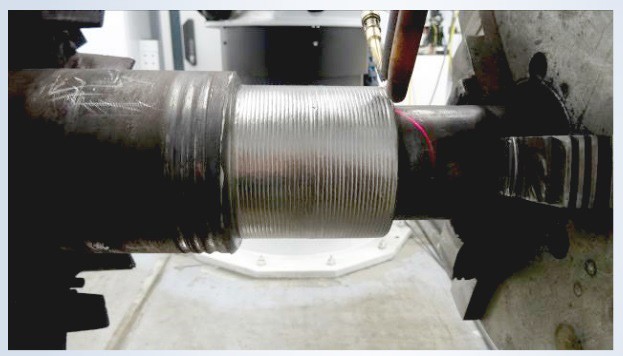

Посадочные места под подшипники вала ротора электрического двигателя после эксплуатации имеют негативную технологическую наследственность в виде микротрещин, наплывов, мест адгезионного схватывания и т. д. Поэтому перед наплавкой требуется удалить дефектный поверхностный слой. Обычно он составляет от одного до двух миллиметров. Внешний вид вала ротора электродвигателя насоса смывной воды до и после лазерной наплавки показан на рис. 2.

Рис. 2. Опорная шейка ротора до и после лазерной наплавки

Проведенный визуально-измерительный контроль и металлографические исследования наплавленных поверхностных слоев вала ротора электродвигателя насоса смывной воды показали следующее.

При осмотре наплавленной поверхности установлено:

1. Наплавка произведена валиками. Ширина валиков около 2 мм.

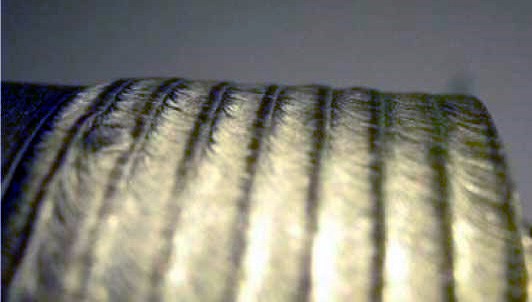

2. Поверхность наплавленного металла мелкочешуйчатая. Западения между валиками не превышают 0,1 мм (рис. 3).

3. На поверхности наплавленного металла наружных дефектов при осмотре не обнаружено.

Рис. 3. Внешний вид наплавленных валиков

Контроль твердости наплавленного слоя. Твердость наплавленного слоя составила HRC 40–49 (среднее значение HRC–45); твердость основного металла — НВ 177.

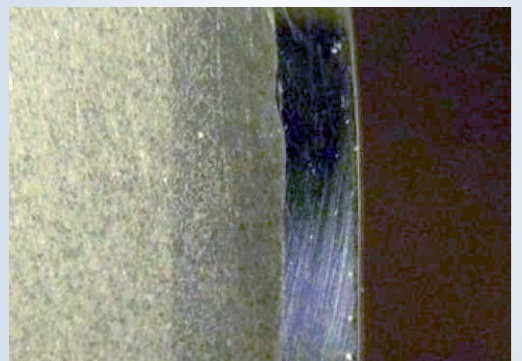

Металлографический анализ. Микроструктура металла исследовалась на микроскопе «БИОЛАМ И» при увеличении х100 и х500, а также визуально с использованием лупы. Микроструктура основного металла является нормальной для стали 45 после закалки и высокого отпуска (рис. 4), наплавленный металл не травится 5% раствором азотной кислоты. Толщина слоя наплавленного металла после механообработки составляет 0,65–0,7 мм, толщина зоны термического влияния (3 ТВ) — около 0,9 мм. В ЗТВ можно выделить две зоны: участок полной перекристаллизации толщиной 0,4 мм и участок неполной перекристаллизации толщиной 0,5 мм. Участок полной перекристаллизации представляет собой закалочную структуру — бейнит. Линия сплавления четко выражена, переходная зона (зона смешивания основного и наплавленного металла) не выявлена.

Рис. 4. Шлиф зоны сплавления и термического влияния наплавленного слоя после механообработки

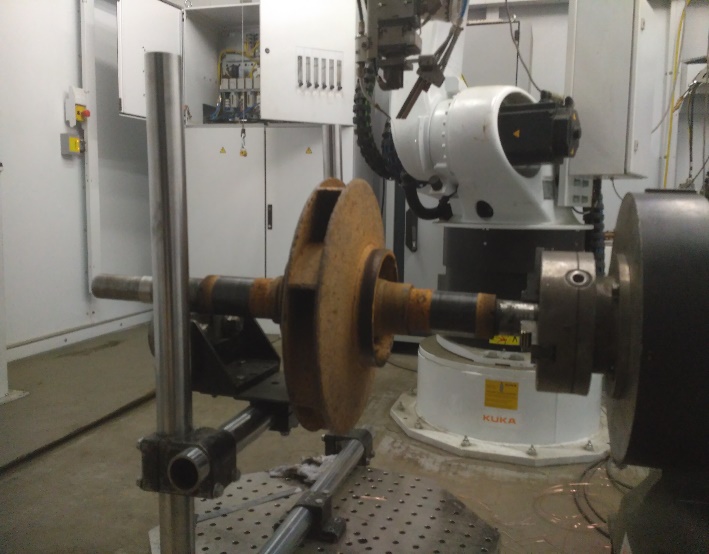

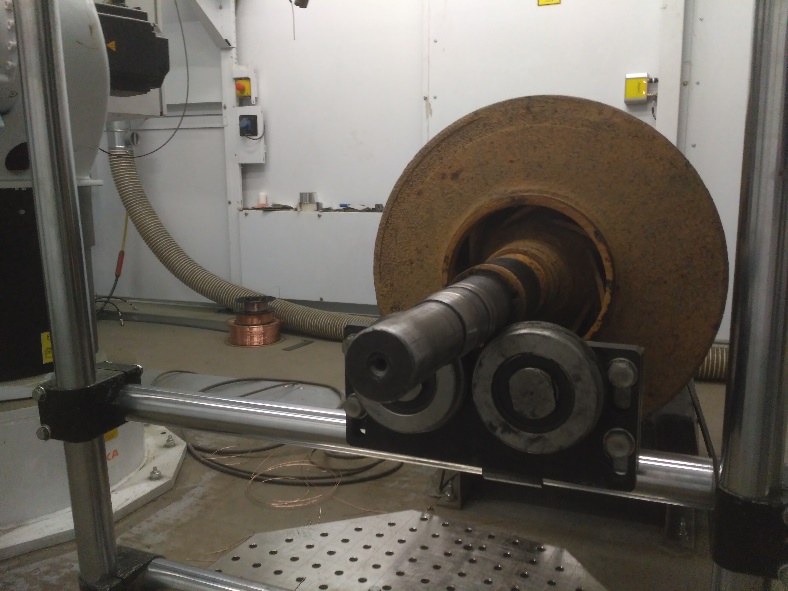

2. Лазерная наплавка вала насоса циркуляционной воды

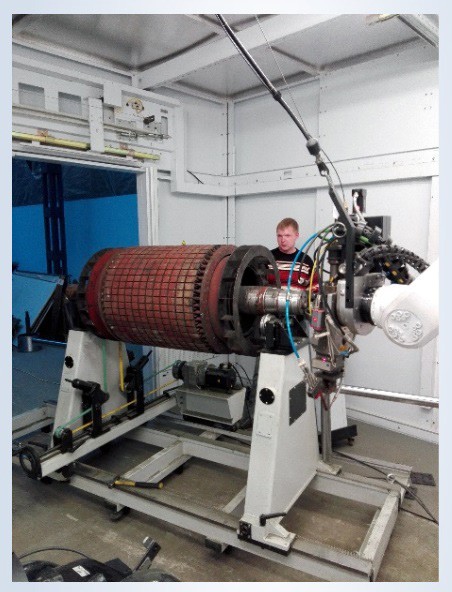

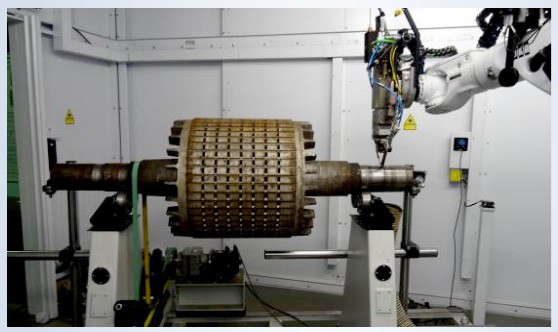

При лазерной наплавке шеек вала роторов, имеющих значительные массогабаритные показатели, режимы наплавки значительно изменяются по сравнению с валом ротора, имеющего незначительные массогабаритные показатели (рис. 5).

а) б)

Рис. 5. Вал насоса циркуляционной воды — а, вид шеек вала после лазерной наплавки — б.

3. Лазерная наплавка посадочных мест под подшипники вала ротора электрического двигателя вентилятора (рис. 6)

а) б)

Рис. 6. Вал ротора электрического двигателя вентилятора — а, посадочное место вала после лазерной наплавки — б.

4. Лазерная наплавка опорных шеек ротора дренажного насоса пиковых бойлеров (рис. 7)

а) б)

Рис. 7. Ротор дренажного насоса пиковых бойлеров — а, опорные шейки ротора после наплавки — б

5. Лазерная наплавка опорных шеек ротора сливного насоса подогревателя низкого давления (рис. 8)

а) б)

Рис. 8. Ротор сливного насоса подогревалеля низкого давления — а, опорные шейки ротора после наплавки — б.

6. Лазерная наплавка опорных шеек ротора электрического двигателя подпорного сетевого электронасоса (рис. 9)

а) б)

Рис. 9. Ротор электрического двигателя насоса — а, опорные шейки ротора после наплавки — б.

7. Лазерная наплавка опорных шеек ротора электрического двигателя конденсаторного бойлерного насоса (рис. 10)

а) б)

Рис. 10. Ротор электрического двигателя конденсаторного бойлерного насоса — а, опорная шейка ротора после наплавки — б.

8. Лазерная наплавка шейки вала насоса промывки механических фильтров (рис. 11)

а) б)

Рис. 11. Вал насоса промывки механических фильтров — а, внешний вид наплавленного вала до механообработки — б.

9. Лазерная наплавка шейки вала вентилятора вторичного воздуха (рис. 12)

а) б)

Рис. 12. Вал вентилятора вторичного воздуха — а, лазерная наплавка шейки вала — б.

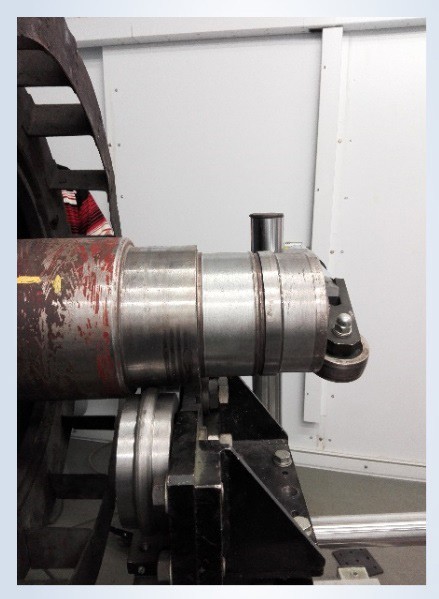

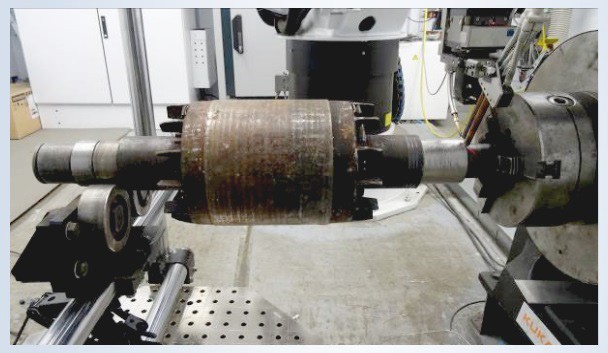

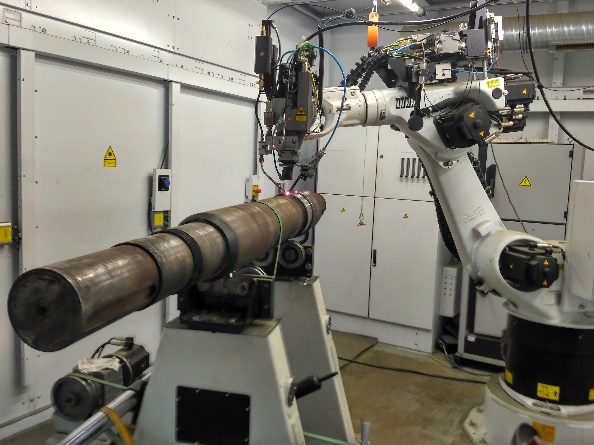

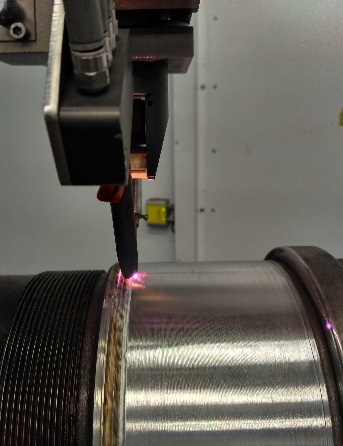

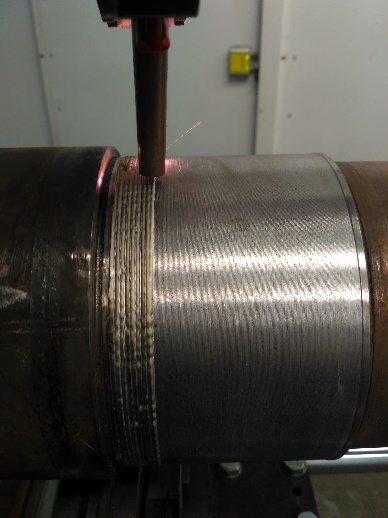

10. Лазерная наплавка шеек вала багерного насоса марки ГРТ 1250/71 (рис. 13)

а) б)

Рис. 13. Лазерная наплавка посадочного места ротора — а, процесс лазерной наплавки шейки вала багерного насоса — б

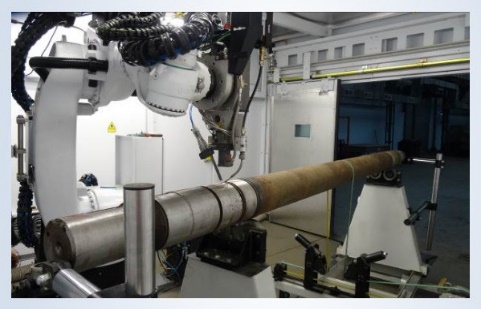

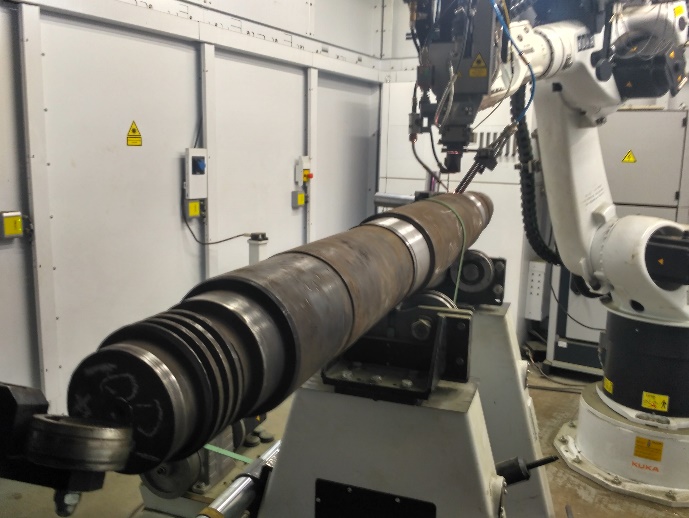

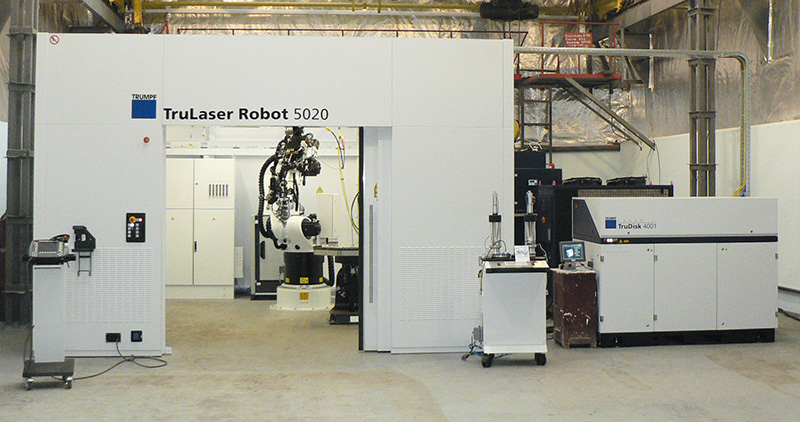

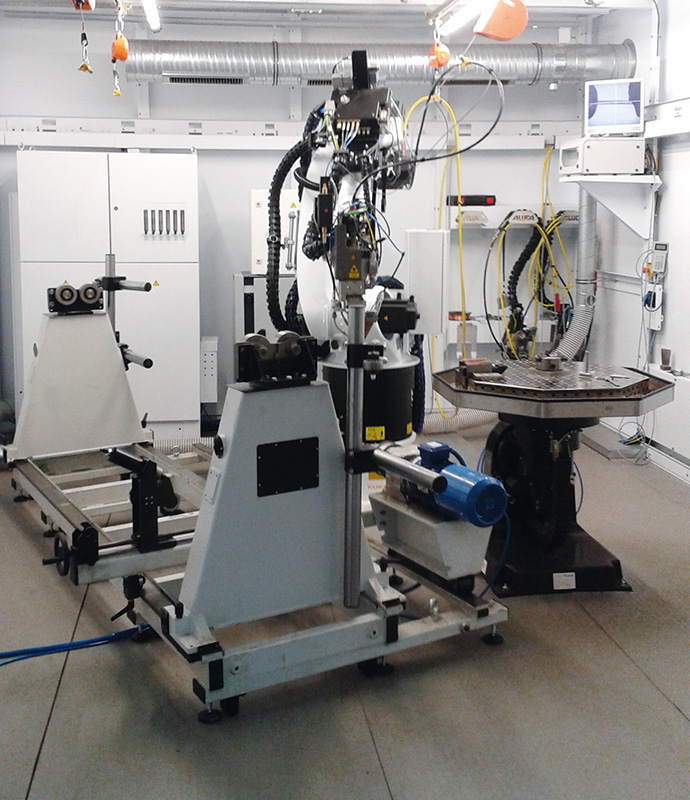

Все работы по наплавке производились на роботизированном лазерном комплексе фирмы TRUMPF TRULASER ROBOT 5020 (рис. 14).

Рис. 14. Внешний вид лазерного комплекса

В состав лазерного комплекса TruLaser Robot 5020 входят:

1. Дисковый лазер модели TruDisk 4001

Мощность в зоне обработки 4000 Вт

Качество луча: радиус 4 мм

Потребляемая мощность 19,5 кВт

Длина волны лазерного излучения 1030 нм

Вес 1200 кг

Размеры (д‑ш‑в), 1990×1550×1200 мм

2. Робот модели KR60 фирмы KUKA (рис. 15)

Рис. 15. Робот KR60 фирмы KUKA

3. Планетарный стол модели DKP 400.1 (рис. 16)

Рис. 16. Планетарный стол модели DKP 400.1

Поворотный стол KUKA DKP 400.1

Поворотная ось ± 190°

Ось наклона ± 90°

Рабочая высота 850 мм

Номинальная грузоподъемность 400 кг

Допустимый момент нагрузки при повороте

стола DKP на 90° — 750 нм, в горизонтальном

положении стола DKP — 1900 нм

Точность повторения операций ±0,1 мм на радиусе 500 мм

Более чем пятилетняя эксплуатация валов роторов электрических двигателей, применяемых на ТЭЦ, восстановленных с использованием технологии лазерной наплавки, показали, что ресурс работы восстановленных валов находится на уровне ресурса работы новых двигателей.

Литература

1. Восстановление деталей машин. Справочник // Пантелеенко Ф. И., Лялякин В. П., Иванов В. П., Константинов В.М. /

2. Под ред. Иванова В. П. М.: Машиностроение, 2003. — 672 с.

3. А. В. Чичинадзе, Э. М. Бердиндер и др. Трение, износ и смазка (трибология и триботехника) / Под общей ред. А. В. Чичинадзе. — М.: Машиностроение.

Источник: журнал "РИТМ машиностроения" № 1-2019

Еще больше новостей |