Проведение сварки в среде сварочных смесей на основе аргона обеспечивает по сравнению с углекислотной такие преимущества, как стабильность процесса и более легкая управляемость, высокая производительность, снижение затрат и времени на постобработку, улучшение качества сварного шва и условий труда сварщика и др.

Введение

Cварка — это получение неразъемных соединений посредством установления межатомных связей между свариваемыми частями при их нагревании и (или) пластическом деформировании. Такое определение задано ГОСТ 2601–84.

На сегодняшний момент разработано великое множество видов сварки плавлением, но наиболее производительным и универсальным в условиях основной массы производств, нашедшим применение в разнотипных сварочных процессах при сварке различных металлов, следует признать полуавтоматическую сварку в среде защитных газов (MIG/MAG).

Именно высокая производительность и возможность сварки с высокой скоростью и в различных пространственных положениях обусловили ее большую популярность среди сварочных производств по всему миру в различных отраслях промышленности.

Особенности процесса MAG-сварки в СО2

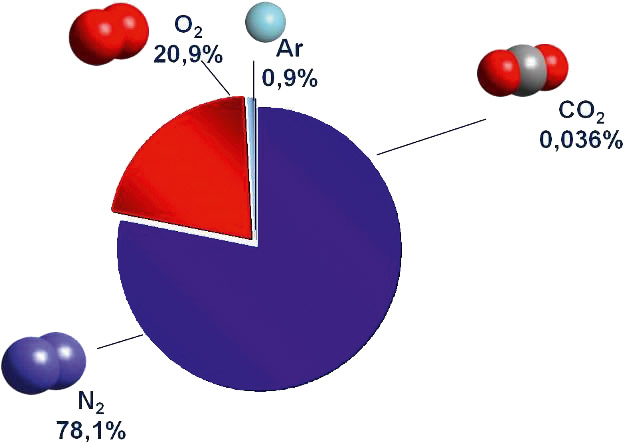

Для того чтобы получить стабильное проведение сварочного процесса, необходимо обеспечить надежную защиту зоны сварки от попадания атмосферного воздуха, так как он содержит азот (78,1%), кислород (20,9%), аргон (0,9%), СО2 (0,036%) и некоторое количество редких газов (рис. 1).

Рис. 1. Содержание газов в воздухе

Именно попадание в зону сварки большого количества таких газов, как азот (N2), кислород (O2), а также паров H2O, вступающих в реакцию с расплавленным металлом, резко ухудшает качество сварного шва, образуя в нем поры, окислы и прочие дефекты, которые нарушают сплошность сварного шва и делают изделия непригодными к использованию.

В связи с этим появляется необходимость применения защитных газов, которые способны вытеснять и замещать собой атмосферный воздух. Газы, применяемые при полуавтоматической сварке, не только вытесняют воздух, но и непосредственно влияют на протекание и производительность самого процесса сварки.

Начиная с 1950 года широкое распространение получила механизированная сварка в среде углекислого газа (СО2). Однако сварку в среде СО2 характеризует повышенное разбрызгивание, высокое дымообразование, нестабильное горение сварочной дуги на высоких режимах сварки, большое количество оксидных включений и неравномерное формирование сварного шва (рис. 2).

Рис. 2. Недостатки процесса сварки в среде СО2

Разбрызгивание обусловлено повышенным поверхностным натяжением капли металла и типом переноса металла. При сварке в СО2 переход электродного металла в сварочную ванну возможен двумя способами — сваркой короткими замыканиями и крупнокапельным переносом. Из них наиболее применимой к производству металлоконструкций из металла средних и больших толщин является сварка на повышенных значениях сварочных режимов. При таких режимах в среде СО2 на конце электродной проволоки возможно формирование только крупных по размеру капель, которые при падении в сварочную ванну создают интенсивное ее разбрызгивание, поэтому дуга горит нестабильно и шов формируется с большой неравномерностью и наплывами. При этом забрызгивается сопло, наконечник и газовый диффузор сварочной горелки — требуется закупка большого количества расходных материалов и частая их замена (рис. 3). Кроме того, значительное количество капель не успевает попасть в сварочную ванну, разлетаясь в стороны, образуя крупные налипшие брызги металла в околошовной зоне (ОШЗ) и на самом сварном шве, убрать которые возможно только с применением мощных промышленных шлифмашинок (рис. 3).

Рис. 3. Дополнительные расходы при сварке в среде СО2

Высокое образование дыма и сварочных аэрозолей связано с тем, что СО2 является активным газом и вступает в реакцию с жидким металлом сварочной ванны. При этом происходит активное окисление жидкого металла и выгорание легирующих элементов, таких как кремний (Si) и марганец (Mn), что значительно снижает механические свойства сварного шва и ведет к появлению большого количества оксидных включений в виде плотных стекловидных пленок коричневого цвета на его поверхности (рис. 4). В связи с этим появляется острая необходимость применять значительно более дорогие сварочные проволоки, обогащенные элементами-раскислителями кремнием и марганцем. К тому же при выгорании этих элементов образуются дым и сварочные аэрозоли, наносящие серьезный вред здоровью сварщиков. Проявляется это в том, что, попадая в легкие, эти элементы постепенно осаждаются там в виде мелких силикатных чешуек. Со временем эта мелкая силикатная пыль не выводится, а аккумулируется в еще большем количестве, что приводит к такому профессиональному заболеванию, как силикоз легких с возможными более серьезными осложнениями (рис. 4).

Рис. 4. Проявление недостатков сварки в среде СО2

Все эти недостатки применения углекислого газа, конечно, требовали появления более технологичных защитных сварочных газов, которые были бы способны заменить СО2 в производственном процессе и при этом значительно улучшить качество сварных соединений и повысить уровень культуры производства.

Решением этих задач стало применение сварочных газовых смесей, основу которых составляет инертный газ аргон, лишенный всех тех недостатков, что описывались выше.

Особенности процесса MAG-сварки в смесях ARCAL

Давайте рассмотрим все наиболее значимые особенности сварочных смесей по сравнению с CO2:

1. Повышение стабильности процесса сварки — стабильное горение сварочной дуги.

2. Возможность использования самых производительных типов переноса электродного металла.

3. Снижение потерь электродного металла на разбрызгивание.

4. Уменьшение времени на зачистку швов и околошовной зоны от налипших брызг.

5. Уменьшение затрат на закупку зачистного инструмента.

6. Увеличение срока службы спецодежды сварщиков.

7. Уменьшение набрызгивания электродного металла в сопло горелки и на контактный наконечник — увеличение срока службы расходных материалов — уменьшение затрат на закупку расходных материалов.

8. Более легкое управление сварочной дугой и формированием сварочной ванны — шов более равномерный и гладкий, чем при сварке в CO2.

9. Повышение жидкотекучести сварочной ванны — более плотный сварочный валик, оптимальное усиление шва, более плавный переход сварного шва к основному металлу, отсутствие подрезов.

10. Улучшение условий труда для сварщиков — значительное снижение дымообразования и сварочных аэрозолей — уменьшение вредного воздействия на здоровье сварщика.

11. Уменьшение выгорания легирующих элементов.

12. Улучшение механических свойств металла шва.

13. Возможность увеличения скорости сварки — общее увеличение производительности в 1,5–2 раза.

14. Уменьшение зоны термического влияния — уменьшение коробления свариваемых деталей.

15. Увеличение глубины проплавления, уменьшение высоты усиления шва — использование сварочной проволоки с максимальной эффективностью.

16. Уменьшение времени на зачистку сварочных швов до необходимой геометрии.

Теперь необходимо остановиться на каждом пункте более подробно.

Повышенная стабильность сварочной дуги связана с тем, что основой сварочных смесей является аргон. В связи с тем, что процесс горения дуги в смесях аргона является стабильным на различных режимах сварки, мы с их помощью имеем возможность управлять характеристикой самой сварочной дуги в широком диапазоне и получать различные управляемые типы переносов электродного металла в сварочную ванну (рис. 5).

Рис. 5. Типы переносов электродного металла в сварочную ванну при сварке в защитных сварочных смесях

В отличие от сварки в CO2, в защитных сварочных смесях помимо сварки короткозамкнутой дугой и крупнокапельного переноса возможны также такие переносы электродного металла, как: капельный отклоненный, мелкокапельный, струйный, струйно-вращательный и импульсный.

Возможность использования различных способов переноса металла делает сварку значительно более управляемой и универсальной для различных пространственных положений и дает возможность сваривать металлы различной толщины, одновременно управляя глубиной проплавления.

Из всех возможных типов переноса металла следует отметить четыре основные, которые являются наиболее производительными:

1. Короткозамкнутая дуга — используется преимущественно для сварки тонколистового металла, так как ведется на невысоких сварочных параметрах. Применяется во всех пространственных положениях. Характеризуется небольшим проплавлением и значительным усилением сварочного валика, присутствует мелкокапельное разбрызгивание металла. Требует последующей зачистки зоны сварки от налипших брызг.

2. Мелкокапельный перенос — используется для сварки как средних, так и больших толщин металла при многопроходной сварке. Производится на повышенных сварочных режимах. Применяется во всех пространственных положениях. Обеспечивает высокое качество сварочных швов и оптимальную глубину проплавления. Присутствует мелкокапельное разбрызгивание металла. Требует последующей зачистки зоны сварки.

3. Струйный перенос — применяется для высокопроизводительной сварки металла средних и больших толщин. Сварка ведется на высоких сварочных режимах, которые позволяют значительно увеличить скорость подачи проволоки и саму скорость сварки, т. е. длину швов за одинаковый промежуток времени можно увеличить практически вдвое. При таком переносе металл с конца электродной проволоки срывается в виде струи и плавно переходит в сварочную ванну, не образуя брызг. Обеспечивается очень стабильное горение дуги, глубокое проплавление, повышается жидкотекучесть сварочной ванны, образуя равномерную гладкую поверхность сварного шва. Зачистка швов от брызг не требуется.

4. Импульсный перенос является наиболее универсальным переносом для сварки металла тонких, средних и больших толщин во всех пространственных положениях. Сварка происходит отдельными направленными каплями металла, которые при падении полностью поглощаются сварочной ванной без образования брызг. Зачистка швов от брызг не требуется.

Первые два описанных типа переноса имеют недостаток в виде появления разбрызгивания мелких капель электродного металла, которые, впрочем, довольно легко убираются при использовании шлифовальных кругов и стальной щетки.

В свою очередь, использование импульсного и струйного переноса, возможных только в среде аргона, обеспечивает практически полное отсутствие брызг металла при сварке, в связи с чем дальнейшие зачистные работы можно исключить из технологического процесса, а это экономит значительные оборотные средства на зарплату рабочих на зачистке, закупку дорогостоящих шлифмашинок и зачистных кругов.

Отсутствие разбрызгивания электродного металла, в свою очередь, обеспечивает высокую экономию сварочной проволоки (до 30%), а сварочные материалы — это одна из основных статей расходов любого предприятия.

Также, применяя сварочные смеси и полностью убирая разбрызгивание, мы снижаем затраты на закупку спецодежды сварщиков. Это также касается стекол сварочных масок, сварочных рукавиц, сварочных роб.

Следующий пункт, который влияет на экономию, — это набрызгивание в сопло горелки, на контактный наконечник и газовый диффузор. Частая чистка от налипших брызг изнашивает данные расходные материалы и требует постоянной закупки, замены и применения специальных составов от налипания брызг — и это еще одна значительная статья расходов.

В свою очередь, использование аргоновых смесей позволяет сделать сварочную ванну более жидкотекучей в связи с уменьшением поверхностного натяжения металла. Это обеспечивает мелкозернистую структуру металла шва, гладкую поверхность сварочного валика с оптимальным усилением и плавным переходом к основному металлу, что дает отсутствие концентраторов напряжения, которые являются недопустимыми при сварке ответственных металлоконструкций.

Основой данных сварочных смесей является газ аргон, который инертен и, в отличие от СО2, не окисляет металл сварочной ванны при сварке, что в первую очередь влияет на количество дымообразования и выгорание легирующих элементов.

Соответственно, чем меньше выгорает кремния и марганца, тем меньше частиц этих элементов попадает в состав сварочных аэрозолей и тем меньше вредное воздействие на здоровье сварщиков. Это еще один факт, который говорит в пользу применения сварочных смесей и улучшает культуру производства.

Применение струйного переноса на высоких сварочных параметрах позволяет увеличить скорость подачи сварочной проволоки, что в сумме с отсутствием разбрызгивания приводит к общему увеличению наплавленного металла в единицу времени и, соответственно, общей производительности сварки, которая по отношению к СО2, в зависимости от определенных условий, легко может быть увеличена до 1,5–2 раз.

Увеличение скорости сварки, в свою очередь, приводит к уменьшению зоны термического влияния, что сводит к минимуму коробление свариваемых деталей. Это позволяет значительно уменьшить остаточные напряжения в сварных швах и в некоторых случаях исключить из техпроцесса такие виды операций, как правка, калибровка и термообработка.

Высокое значение сварочного тока при струйном переносе обеспечивает глубокое проплавление, а повышенная жидкотекучесть сварочной ванны и отсутствие брызг позволяют использовать сварочную проволоку с максимальной эффективностью, т. к. проволока меньше расходуется на образование усиления, делая сварку в аргоновых смесях наиболее экономически выгодной.

В любом случае все те возможности сварочных смесей, что описывались выше, по достоинству оценят те руководители производств, которым в первую очередь важны:

1. высокое качество швов производимой продукции;

2. значительное увеличение производительности сварки;

3. экономия на сварочной проволоке, спецодежде, расходных материалах к горелкам;

4. улучшение условий работы сварщиков;

5. экономия на зачистных работах и зачистном инструменте.

Еще больше новостей |