ВВЕДЕНИЕ

Обработка металлов резанием и давлением является одним из самых распространенных способов формообразования деталей. Широкое распространение этих способов в промышленном производстве объясняется их универсальностью и возможностью достижения высокой степени точности и частоты обрабатываемых поверхностей. Дальнейшее развитие металлообработки связано с экономическими аспектами. Наибольшая прибыль может быть получена от применения производительных методов обработки, совершенного оборудования и инструмента.

Методы обработки значительно усовершенствовались за последние годы. Улучшились инструментальные материалы, увеличилась мощность и скорость станков, повысилось их управление. Разработано много новых процессов нанесения функциональных одно- и многослойных покрытий инструмента, что в комплексе с совершенным оборудованием ведет к снижению затрат на изготовление деталей.

Легированные инструментальные и быстрорежущие стали получили широкое применение при изготовлении инструмента сложной формы с большим отношением длины к диаметру, которые характеризуются повышенной износостойкостью и способностью сохранять мартенситную структуру и соответственно высокую твердость, прочность при нагреве режущей кромки до 250 и 600°С соответственно [1].

Значительно повысить ресурс, стойкость и режущие свойства инструмента из этих материалов можно технологическими способами за счет дополнительных операций: обработки в атмосфере сухого и перегретого пара; нанесением PVD-покрытий; криогенной обработки.

Обработка в атмосфере сухого и перегретого пара является простой, недорогой и безопасной операцией, способствующей повышению стойкости инструмента на 50–75%. В результате такой обработки на поверхности инструмента образуется окисная пленка толщиной 2–5 мкм. Эта пленка защищает инструмент от коррозии, а также удерживает смазку, понижает коэффициент трения и препятствует свариванию стружки с инструментом при резании. Кроме того, обработка паром устраняет недоотпуск, полученный при комплексной термообработке, и снимает шлифовочные напряжения в инструменте [2].

В производстве режущего инструмента из инструментальных сталей PVD-покрытия являются средством дополнительного повышения износостойкости за счет высокой твердости, низкого коэффициента трения, высокой химической устойчивости, повышения теплопроводности. Стойкость инструмента с PVD-покрытием повышается в 1,5–2 раза [3].

Одной из перспективных технологий преобразования остаточного аустенита в мартенсит и стабилизации поверхностной твердости является криогенная обработка (КО) стали [4, 5]. Она предусматривает охлаждение стали, прошедшей закалку, и однократный или многократный отпуск до температуры жидкого азота, выдержку при этой температуре, нагрев и последующий низкий отпуск. По такой схеме криогенная обработка используется как дополнительная упрочняющая обработка. В результате криогенного упрочнения повышается износостойкость за счет высокой и стабильной твердости, низкого коэффициента трения, повышения теплопроводности. Стойкость инструмента из инструментальной стали с криогенным упрочнением повышается в 1,2–2 раза.

Целью данной работы является оценка влияния дополнительной КО на абразивную износостойкость термически обработанных сталей 9ХС и Р6М5 с PVD-покрытием и на эффективность резания инструментом из термически обработанной стали Р6М5, дополнительно обработанной в атмосфере сухого и перегретого пара.

КО режущего металлообрабатывающего инструмента (сверла, фрезы, протяжки, плашки, метчики и т. п.) изменяет физико-механические свойства (твердость, прочность, ударную вязкость, пластичность, теплопроводность, удельную объемную теплоемкость и др.) инструментальных материалов. Поэтому при определении режимов резания для обработки инструментом с криогенным упрочнением необходимо вносить корректировки.

Скорость резания Vр традиционно рассчитывают по эмпирическим формулам, установленным для каждого вида обработки. В общем виде скорость резания можно представить [5]:

Vр = Vтб kv (1)

Вычисленная с использованием табличных данных скорость резания Vтб учитывает «стандартные» условия резания (обработка стали 45, с σв = 750 МПа, без корки, режущим инструментом из стали Р6 М5, удовлетворяющим требованиям ГОСТ и т. д.).

Реальные условия обработки существенно отличаются от «стандартных». Поэтому для получения значения скорости резания в реальных условиях (с использованием инструмента с криогенным упрочнением) нужно вводить поправочный коэффициент kv, учитывающий их отличие от «стандартных» условий.

kv = Кмv Kпv Kиv, (2)

где: Кмv — коэффициент, учитывающий качество обрабатываемого материала; Kпv — коэффициент, учитывающий состояние поверхности обработки; Kиv — коэффициент, учитывающий влияние инструментального материала.

Для определения значения Киv инструмента из Р6М5, упрочненного криогенной обработкой, реализован производственный эксперимент, cущность которого заключается в определении оптимальной скорости резания при сверлении с позиции максимальной стойкости инструмента. При реализации эксперимента не допускалось поломки сверл. Использовалась механизированная подача инструмента, равная 0,14 мм/об. Обрабатывались глухие отверстия диаметром 5,7 мм, глубиной 18 мм с обильным охлаждением пятипроцентным раствором эмульсола. В качестве обрабатываемого материала использовалась сталь 45 твердостью 207НВ с предварительно обработанной поверхностью (Rz40).

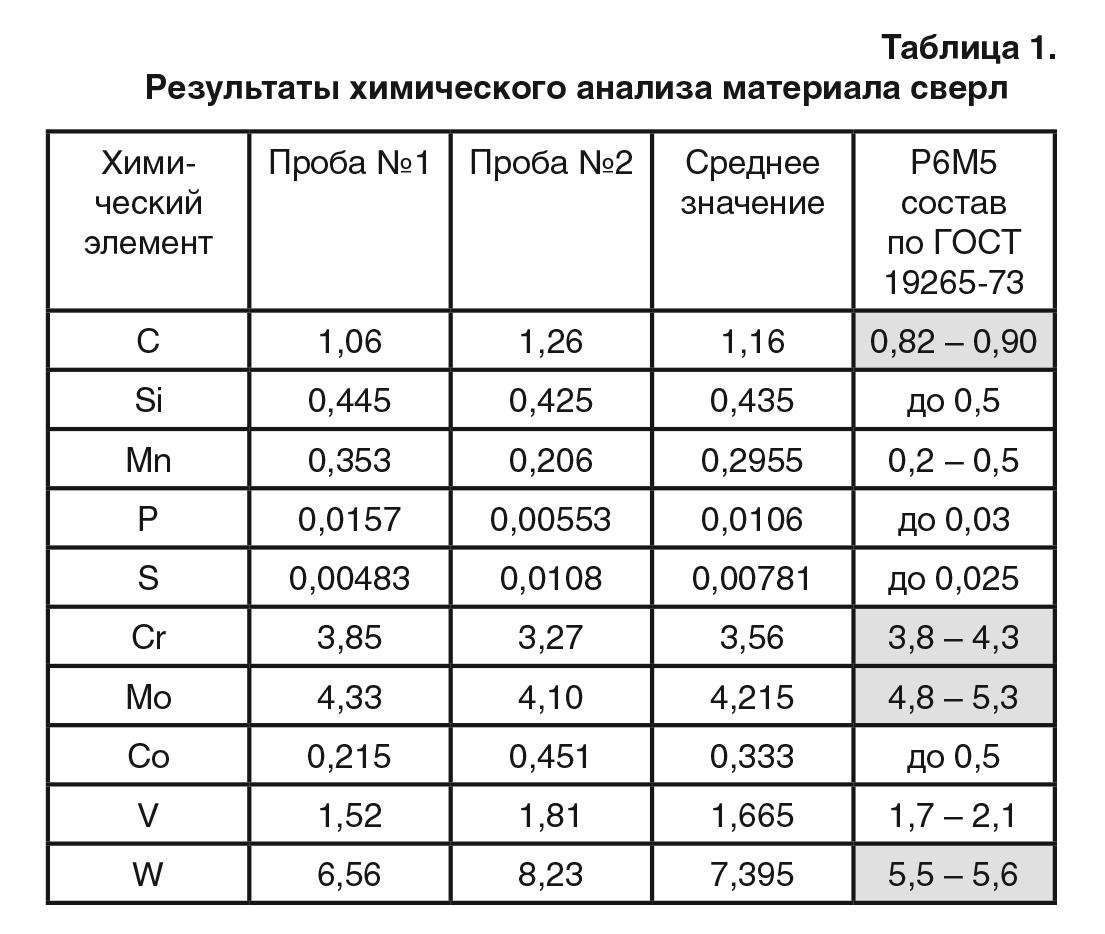

Для исследования использовались сверла спиральные с цилиндрическим хвостовиком средней серии по ГОСТ 10902–77, обработанные в атмосфере перегретого пара. Исследовался химический состав быстрорежущей стали (спектральный анализ), представленный в табл. 1.

Из данных таблицы 1 видно, что реальный состав стали Р6М5 существенно отличается от стандартного по содержанию углерода, вольфрама, молибдена и хрома.

Измерялась твердость сверл до и после КО. Измерения проводились сериями из пяти измерений, по результатам измерений вычислялся разброс твердости. Средние значения твердости после КО возросли на 4 HRC. КО обеспечила и снижение разброса твердости с 5,5 до 3,5 HRC, что по этому информативному показателю указывает на некоторое «выравнивание» механических характеристик сверл в партии.

Криогенное упрочнение сверл проводилось в криогенной камере КП–0,33 с автоматизированной системой управления температурно-временными параметрами процесса. Процесс КО включал: медленное охлаждение до температуры жидкого азота, выдержку при криогенной температуре, постепенный возврат к комнатной температуре и снятие температурных напряжений низким отпуском. Конструкция криогенной камеры обеспечивает условия для «сухого» процесса упрочнения, т. е. исключается контакт жидкого азота с обрабатываемыми деталями, что исключает появление микротрещин.

При проведении промышленного эксперимента проводилась фиксация стойкости сверл по времени. Затем на каждом уровне определялась средняя стойкость инструмента. Эксперименты показали, что КО стабильно повышает стойкость инструмента на 12–22%.

Характерно, что лучшие показатели стойкости достигаются при меньших скоростях резания, когда износ сверла по главным режущим кромкам превалирует над износом по поперечной кромке сверла. Износ сверл, работающих при повышенных скоростях, напротив, развивается преимущественно по поперечной кромке инструмента и в этом случае имеет схожий характер с износом главных режущих кромок.

Дополнительно испытаны сверла с упрочнением и без него на скорости резания 22,37 м/мин без подачи смазочно-охлаждающей жидкости (СОЖ). Результаты показали, что подача СОЖ повышает стойкость сверл без упрочнения в 8,3 раза, а криогенно упрочненных — в 6 раз. Увеличение стойкости сверл с криогенным упрочнением и без него при сверлении без СОЖ сохраняется и составляет 52%.

Износ сверл в условиях отсутствия подачи СОЖ на повышенных скоростях резания происходит преимущественно по главным режущим кромкам на максимальном радиусе сверла, вплоть до посинения главной режущей кромки сверла без КО. Главная режущая кромка сверла с криогенным воздействием имеет цвета побежалости при аналогичной величине износа. Из представленной качественной оценки износа сверл, работающих в условиях без подачи СОЖ, можно предположить, что теплопроводность материала сверл с криогенным упрочнением выше, чем быстрорежущей стали без КО.

Среднее количество обработанных отверстий сверлами с КО на 48 больше по сравнению с количеством отверстий, обработанных сверлами без криогенного воздействия. Наибольший прирост количества отверстий наблюдается на режимах с наименьшей производительностью сверления.

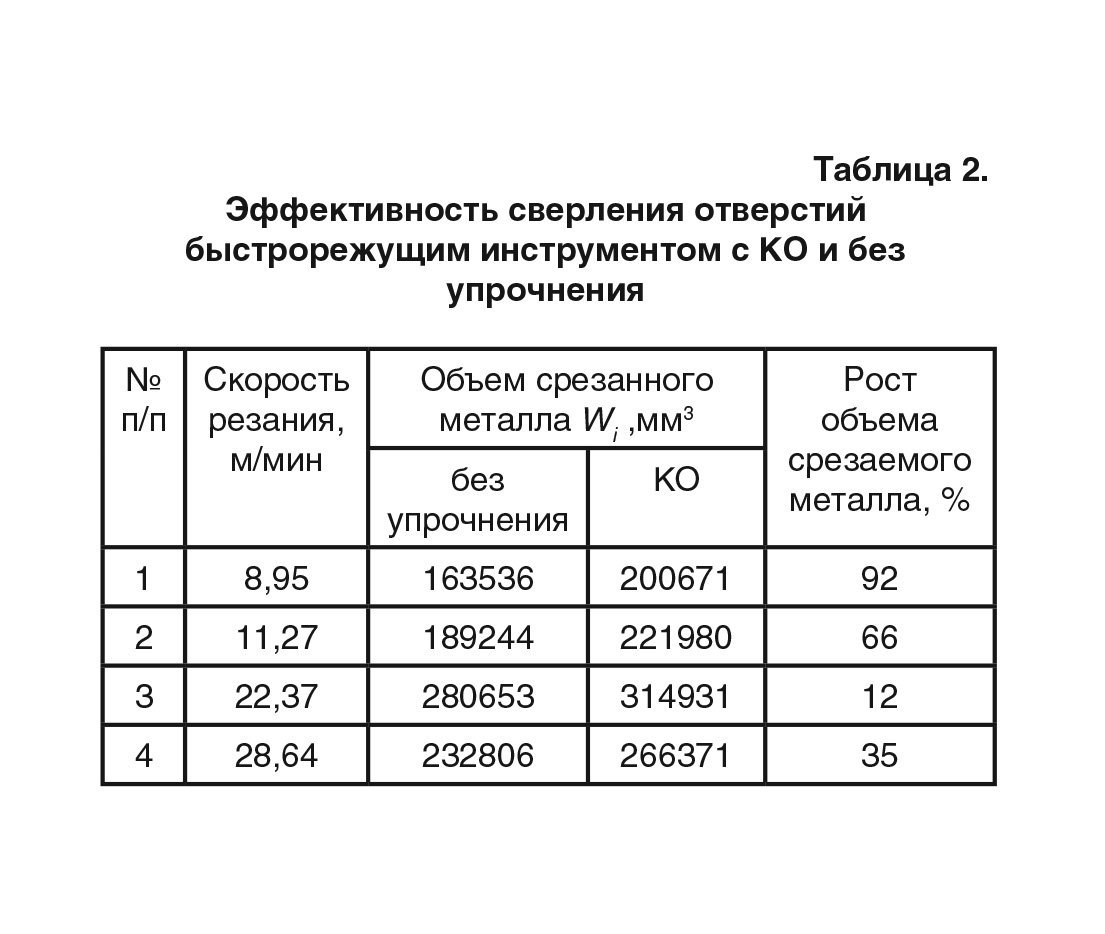

Оперировать критериями стойкости инструмента и количеством обработанных отверстий инструментом до переточки не всегда удобно. При оценке повышения производительности технологической операции в качестве критерия пользуются продуктивностью обработки. Полученные экспериментальные данные по продуктивности сверления отверстий быстрорежущим инструментом при различных скоростях резания приведены в таблице 2.

В результате промышленного эксперимента проведено две серии опытов (таблица 2). Первая серия опытов при малых скоростях резания подтвердила наличие возрастающей ветви зависимости объема срезанного металла от скорости резания W = f (V) (рис. 1). Вторая серия опытов подтвердила существование ниспадающей ветви зависимости скорости резания от стойкости инструмента W = f (V).

Пересечение линий ниспадающей и возрастающей ветвей зависимости объема срезанного металла от скорости резания W = f (V) дает оптимальное значение скорости резания по критерию максимальной производительности для инструмента с криогенным упрочнением и без него.

Зависимость эффективности сверления быстрорежущим инструментом с криогенным упрочнением и без упрочнения от скорости резания представлена на рис. 1. Максимальная эффективность сверления быстрорежущим инструментом без упрочнения составляет 293 333 мм3 на скорости резания Vр = 19,75 м/мин. Экстремум эффективности применения инструмента с КО равняется W = 315 000 мм3 при скорости резания Vр = 20,7 м/мин.

Рис. 1. Зависимость эффективности сверления быстрорежущим инструментом с КО (1) и без упрочнения (2) при различных скоростях резания

Максимальную продуктивность (293 333 мм3) сверления быстрорежущим инструментом без упрочнения можно обеспечить криогенно упрочненным инструментом с большей производительностью на скорости резания, примерно равной Vр = 24,3 м/мин. Тогда производительность обработки быстрорежущими сверлами с КО превысит производительность обработки сверлами без криогенной обработки на 23%.

Аналогичный эксперимент проведен по обработке отверстий метчиками М6 из стали 9ХС в диапазоне скоростей резания от 6,0 до 20,0 м/мин. Максимальную эффективность нарезания, резьбы метчиком из легированной инструментальной стали без упрочнения можно обеспечить КО с большей производительностью на скорости резания примерно равной Vр = 19,6 м/мин. В этом случае производительность метчиками с КО превысит производительность обработки инструментом из легированной стали без упрочнения на 33%.

Определение оптимальной скорости резания при сверлении и нарезании резьбы инструментом с КО с учетом максимальной стойкости инструмента из инструментальной стали без криогенного упрочнения и эквивалентной эффективности позволяет обратиться к определению поправочных коэффициентов.

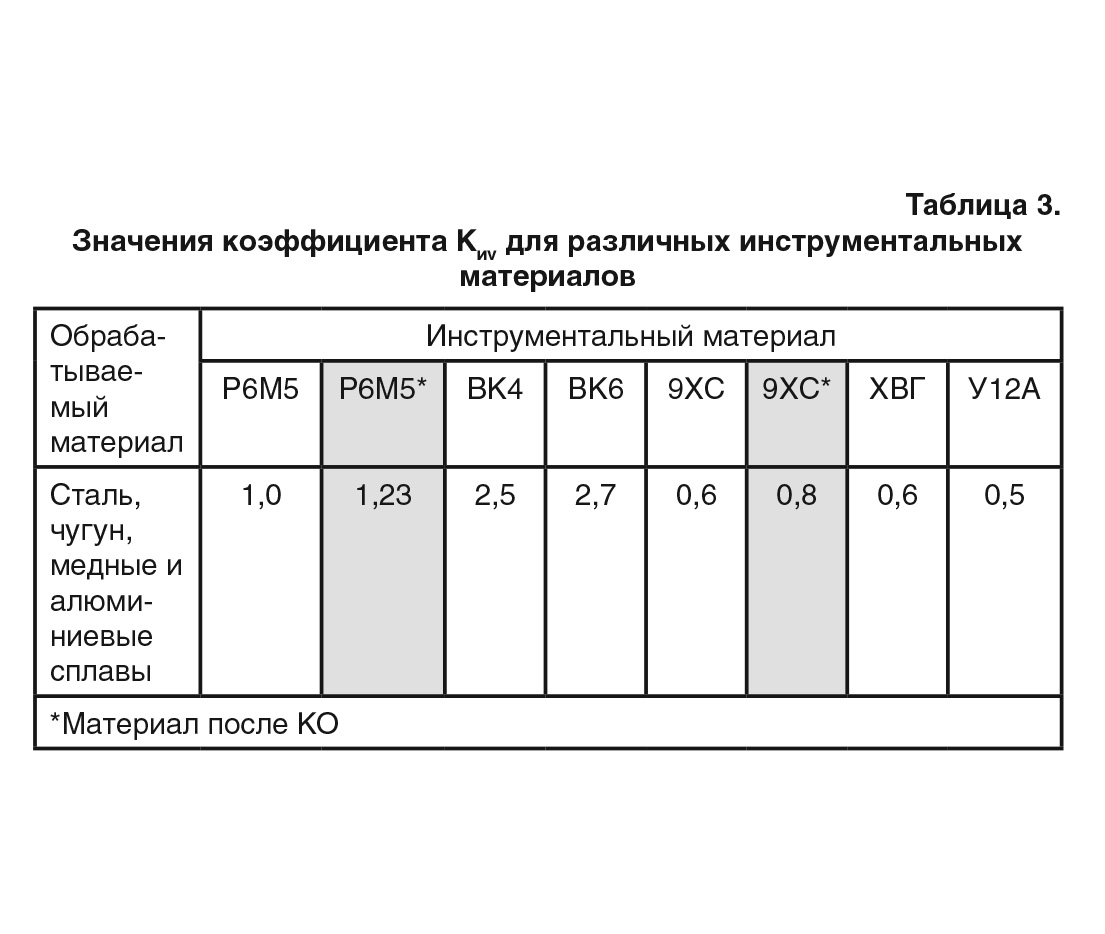

Значения поправочного коэффициента Kиv, учитывающего влияние инструментального материала на скорость резания согласно зависимости (2) [6], могут быть дополнены для сталей 9ХС и Р6М5 с КО значениями, равными 0,8 и 1,23 (таблица 3).

Таким образом, реализованный промышленный эксперимент позволил оптимизировать скорость резания инструмента после криогенного упрочнения.

Отмеченные особенности работы инструмента с КО позволяют существенно повысить его эксплуатационные показатели, основными из которых являются следующие:

— увеличение периода стойкости и суммарного ресурса работы режущего инструмента;

— повышение производительности (скорости резания) и сокращения времени на механическую обработку заготовок;

— повышение точности размеров и качества поверхностного слоя обработанных деталей;

— сокращение затрат, приходящихся на режущий инструмент.

Из исследуемых инструментальных сталей изготавливают не только режущий инструмент, но и инструменты холодной обработки давлением (вытяжные штампы, высадочный инструмент). Утрата работоспособности такого инструмента происходит в результате малоцикловой усталости и потери размерной точности из-за износа.

Для изучения влияния КО на абразивную износостойкость сталей 9ХС и Р6М5 исследуемые образцы Ø 6 мм изнашивались по свежему следу на закрепленном абразиве по отработанной методике [7].

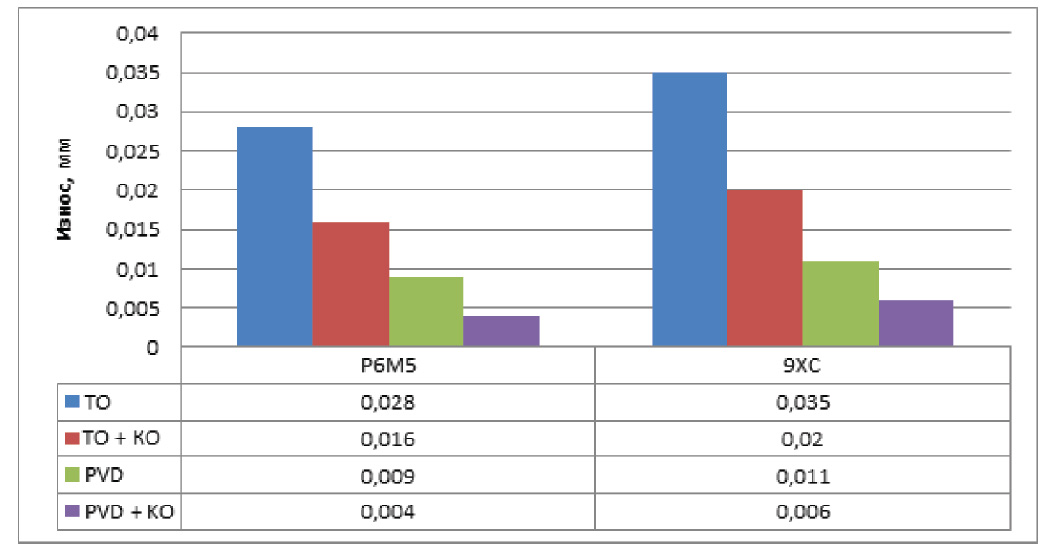

Основными параметрами испытаний являются: сила нагружения образца N = 4 Н; скорость перемещения F = 500 мм/мин; путь трения L = 415 мм. Варьируемый параметр — зернистость абразива (электрокорунда) Р400 и Р240. Размерный (линейный) износ определялся с точностью 0,001 мм микрометром цифровым типа МКЦ‑25–0,001. Результаты испытаний на абразивный износ представлены на рис. 2 и 3.

Рис. 2. Распределение износа образцов сталей Р6М5 и 9ХС, обработанных по различным технологическим схемам, при зернистости абразива Р400 (28…40 мкм)

Рис. 3. Распределение износа образцов сталей Р6М5 и 9ХС, обработанных по различным технологическим схемам, при зернистости абразива Р240 (50…63 мкм)

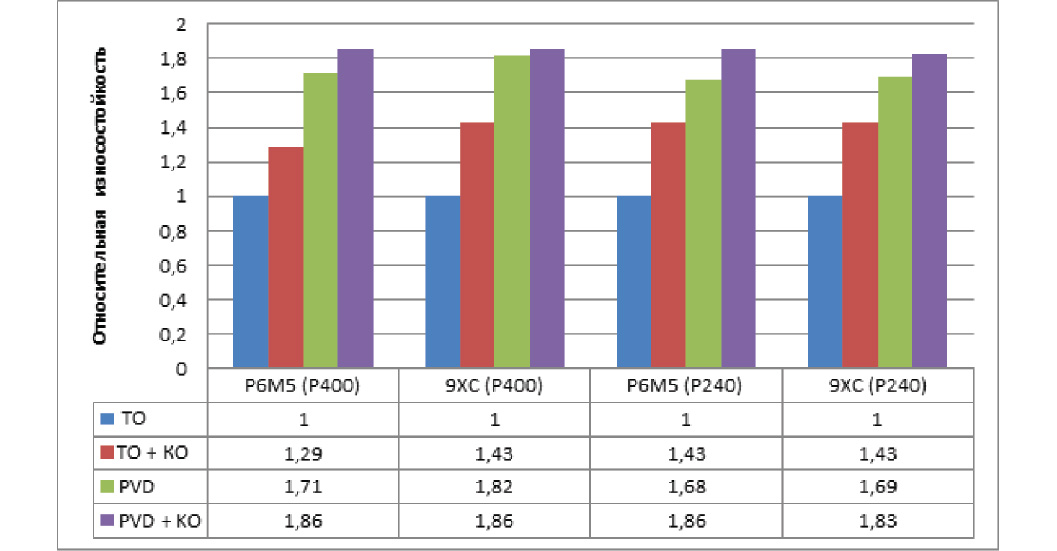

Рис. 4. Относительная износостойкость образцов из сталей Р6М5 и 9ХС, обработанных по различным технологическим схемам

Анализируя полученные результаты испытаний на износ в условиях более крупного (Р240) и мелкого (Р400) абразивного зерна, можно отметить, что относительная износостойкость термообработанного образца из стали Р6М5 выше в 1,2–2 раза износостойкости термообработанного образца из стали 9ХС. Стоимость инструментальной стали определенного сортамента Р6М5 составляет 370 руб/кг, что более чем в 8 раз выше стоимости килограмма стали 9ХС.

Сравнение износа образцов из сталей Р6М5 и 9ХС, обработанных по различным технологическим схемам, при испытании в условиях мелкого (Р400) и более крупного (Р240) абразивного зерна позволяет сопоставить эффективность тех или иных технологических решений (рис. 4).

Если принять за единицу относительную износостойкость термически обработанных образцов из сталей Р6М5 и 9ХС в исследуемом диапазоне зернистости абразива, то криогенная обработка повышает износостойкость инструментального материала в 1,29–1,43 раза. Такой прирост износостойкости в результате КО позволяет инструменту из стали 9ХС конкурировать с инструментом из более дорогой стали Р6М5 без криогенной обработки.

Нанесение PVD-покрытий обеспечивает повышение абразивной износостойкости исследуемых материалов в 1,68–1,82 раза по сравнению с термической обработкой и в 1,44–1,69 раза относительно КО в исследуемом диапазоне зернистости абразива.

Наибольший прирост абразивной износостойкости наблюдается при использовании технологической схемы упрочнения с наибольшей добавленной стоимостью — криогенной обработке изделий с PVD-покрытием. КО изделий с PVD-покрытием обеспечивает стабильный прирост абразивной износостойкости исследуемых материалов в 1,83–1,86 раза по сравнению с термической обработкой и в 1,2–1,56 раза по сравнению с PVD-покрытием в исследуемом диапазоне зернистости абразива.

Полученные результаты исследования влияния КО на абразивную износостойкость сталей Р6М5 и 9ХС показали однозначное повышение износостойкости в исследуемом диапазоне зернистости абразива, что также было установлено результатами эксплуатационных испытаний.

В частности, в условиях производственных испытаний по определению стойкости фрезы модульной 2510–2314 ГОСТ 16771 (материал — сталь Р6М5 с PVD-покрытием) после КО установлено двухкратное увеличение стойкости фрезы. Стоимость КО такой фрезы составила 500 руб. при стоимости инструмента — 19 500 руб.

Мониторинг ресурса упрочненных КО твердосплавных концевых фрез с PVD–покрытием диаметром от 6 до 16 мм на протяжении 6 месяцев, используемых для обработки деталей с поверхностной твердостью до 50 единиц HRC, показал увеличение стойкости от 25 до 30%. Стоимость КО таких фрез не превышает 6% стоимости фрезы.

КО инструмента с покрытием незначительно повышает его стоимость. Но при этом и повышается стойкость такого инновационного инструмента на 25–30% и более. Значительное повышение стойкости гарантирует повышение производительности изготовления деталей, наиболее полного использования установленной мощности и скорости обработки современного металлообрабатывающего оборудования. Прирост стойкости в процентном выражении значительно превосходит затраты на КО, что обеспечивает оптимизацию инструмента при резании и обработке давлением.

Дальнейшее снижение затрат на изготовление деталей и получение прибыли в металлообработке невозможно без применения инструмента, оптимизированного криогенным упрочнением.

ВЫВОДЫ

В результате проведенных исследований по оценке влияния дополнительной КО на абразивную износостойкость термически обработанных сталей 9ХС и Р6М5 с PVD-покрытием и на эффективность резания инструментом из термически обработанных сталей 9ХС и Р6М5, дополнительно обработанного в атмосфере сухого и перегретого пара, можно сделать следующие выводы:

— КО инструмента из стали Р6М5 является эффективным способом повышения следующих характеристик: стойкости от 12 до 22%, продуктивности с 12 до 92% и производительности резания на 23% по сравнению с инструментом, дополнительно обработанным в атмосфере сухого и перегретого пара;

— производительность резания инструмента из стали 9ХС с КО превосходит производительность обработки инструментом из легированной стали без упрочнения на 33%;

— прирост стойкости сверл из стали Р6М5 при работе без подачи СОЖ с криогенным упрочнением установлен на уровне 52%;

— КО сталей 9ХС и Р6М5 обеспечивает повышение абразивной износостойкости в 1,29–1,43 раза в исследуемой области размера абразива (Р400 — Р240) по сравнению с термообработкой;

— абразивная износостойкость образцов из сталей 9ХС и Р6М5 с наибольшей добавленной стоимостью, с PVD-покрытием и дополнительной криогенной обработкой (PVD+КО) выше в 1,83–1,86 раза в исследуемой области размера абразива (Р400 — Р240) по сравнению с термически обработанными образцами и в 1,2–1,56 раза выше по сравнению с PVD-покрытием;

— в результате эксплуатационных испытаний модульных фрез из стали Р6М5 с PVD-покрытием и дополнительной КО установлено увеличение ресурса работы фрезы в 2 раза;

— прирост стойкости упрочненного инструмента в процентном выражении значительно превосходит затраты на КО, что гарантирует оптимизацию инструмента при резании и обработке давлением.

Литература

1. Гуляев А. П., Малинина К. А., Саверина С. М. Инструментальные стали. Справочник. М.: Машиностроение, 1975. 272 с.

2. Гладкова Е. Н. Теоретические основы и технология паротермического оксидирования. Саратов: СГУ, 1973. — 103 с.

3. Гугля А. Г., Неклюдов И. М. Покрытия на базе нитрида хрома. Опыт создания и исследования // Успехи физики металлов. 2005. Т. 6. с. 1001–1055.

4. Кокорин Н. А., Тарасов В. В., Трифонов И. С. Криогенное упрочнение промышленных ножей из стали 9ХС для повышения их износостойкости // Химическая физика и мезоскопия. 2016. Т. 18. № 2. С. 257–264.

5. Кокорин Н.А. Термическая обработка при криогенных температурах // РИТМ машиностроения. 2018. № 2. С. 24-28.

6. Расчет режимов резания. Учебное пособие / Безъязычный В. Ф., Аверьянов И. Н., Кондюков А. В. Рыбинск: РГАТА, 2009. — 185 с.

7. Тарасов В. В., Данилов И. А., Кокорин Н. А., Кондратенков М. С., Трифонов И. С. Исследование абразивной износостойкости серого чугуна с криогенным упрочнением // В сб.: Механика и физико-химия гетерогенных сред, наносистем и новых материалов. Ижевск: Изд-во ИМ УрО РАН, 2015. С. 190–198.

Еще больше новостей |