Введение

В настоящее время созданы новые, с пониженной плотностью, высокопрочные термически упрочняемые, деформируемые сплавы различных систем, например Al-Mg-Li-X (X = Zn, Mn, Zr, Sc), Al-Cu-Mg-Li, Al-Cu-Li-X (X =Mg, Zn, Mn, Zr, Sc) [1, 2]. В частности, сплавы системы Al-Cu-Li-X обладают высокими механическими характеристиками с пределом прочности при растяжении порядка и выше 500 МПа, а сплавы системы Al-Mg-Li-X, имея среднюю прочность, являются сверхлегкими и коррозионностойкими. Проводятся детальные исследования свойств этих сплавов, разрабатываются методы изменения прочностных характеристик, структурно-фазового состояния за счет различных методов термической (закалка, искусственное старение, отжиг) и деформационной обработки (пластическая деформация). Высокие механические характеристики стимулировали детальные исследования возможности создания неразъемных соединений методом сварки с прочностью, близкой к прочности основного материала. Решение этой задачи открыло бы перспективу отказаться от очень трудоемкой и неэффективной технологии заклепочного соединения деталей с использованием миллионов заклепок.

Однако неразъемные соединения этих сплавов, полученные сваркой плавлением, имеют низкие механические свойства. Прочность сварного соединения на разрыв составляет k = 0,6–0,85 от прочности основного сплава [3]. Несмотря на серьезные усилия, направленные на оптимизацию режимов сварки либо использование присадочной проволоки, прочность сварных соединений Al-Li сплавов остается низкой для массового внедрения данной технологии в авиакосмическою промышленность [3, 4].

При этом необходимо учитывать, что данные сплавы, являясь термически и механически упрочненными, характеризуются сложным фазовым составом, который изменяется в процессе термической обработки [5, 6]. В результате многочисленных исследований для использования в промышленном технологическом производстве были найдены оптимальные режимы термической обработки, включающие закалку и искусственное старение. Очевидно, что в процессе сварки плавлением фазовый состав должен существенно измениться, что обуславливает резкое ухудшение механических свойств. На перспективность термической обработки сварного шва в этом случае указывалось в работах [7, 8]. Но необходимо отметить дополнительную сложность, обусловленную тем, что процессу термической обработки подвергается не только шов, но и весь образец, т. е. основной сплав. В этом случае основной сплав разупрочняется при отжиге и его механические характеристики должны быть восстановлены в процессе дальнейшей термической обработки.

Одним из перспективных способов сварки является лазерная сварка, которая обладает следующими преимуществами: формой сварного шва, хорошим проникновением за счет высокой плотности энергии сфокусированного лазерного излучения и тем самым возникновением режима кинжального проплавления, высокой точностью и скоростью сварки, низкой теплоотдачей, высокой гибкостью и возможностью автоматизации.

В данной работе в продолжение работ [7–9] для повышения механических свойств сварных швов был применен комплексный подход, включающий лазерную сварку в оптимальном режиме и постобработку (закалка, промежуточная пластическая деформация, искусственное старение) сварных швов. Впервые проведено комплексное сравнительное исследование влияния термической обработки на широкий набор параметров сварных швов и основных сплавов двух систем Al-Mg-Li и Al-Cu-Li сплавов 1420, 1424 и 1441 и В‑1469, разработанных в ФГУП «ВИАМ» России и защищенных патентами РФ. Для всех этапов термообработки определено влияние химического состава сплава, т. е. основных легирующих элементов Mg и Cu на прочность, микротвердость и микроструктуру с применением оптической и электронной микроскопии, а также распределение химических элементов и фазового состава в сварном шве.

Методика экспериментов

Типичный химический состав исследуемых сплавов представлен в табл. 1. Значение химических элементов указаны в весовых процентах.

Таблица 1. Химический состав алюминиевых сплавов (% весовых)

| Сплав | Cu | Mn | Li | Zr | Sc | Mg | Ag | Zn | Ti |

|---|---|---|---|---|---|---|---|---|---|

| В = 1469 | 3,2-4,5 | 0,05-0,08 | 1,0-1,7 | 0,02-0,26 | 0,02-0,28 | 0,01-0,5 | 0,45 | 0,2 | |

| В-1441 | 1,6-1,9 | 0,01-0,04 | 1,7-2,0 | 0,02-0,26 | 0,7-1,1 | 0,01-0,07 | |||

| 1424 | 1,61 | 0,09 | 0,07 | 5,4 | 0,7 | ||||

| 1420 | 0,1-0,25 | 1,8-2,2 | 0,01 | 5,8-6,2 | 0,05-0,01 |

Лазерная сварка (ЛС) алюминиевых сплавов толщиной 1,6 мм осуществлялась на автоматизированном лазерном технологическом комплексе «Сибирь‑1», разработанном в ИТПМ СО РАН. Лазерное излучение фокусировалось на поверхности сплава с помощью ZnSe-линзы с фокусным расстоянием 254 мм. Для защиты сварного шва использовался инертный газ (гелий). Оксидная пленка устранялась с помощью химического фрезерования на толщину 0,15÷0,20 мм. Непосредственно перед сваркой кромки образцов зачищались до блеска с помощью металлического шабера.

Прочность сварных соединений измерялась на машине Zwick/Roell Z100. Поскольку в сварном образце деформация существенно неоднородна по длине, соответственно для сравнения деформирования образцов использовалось относительное удлинение рабочей части, определявшееся по перемещению подвижной траверсы. Макро- и микроструктура сварных швов исследованы на оптическом микроскопе Olympus LEXT OLS3000. Определение химического и фазового состава сварного шва и основного сплава проводилось на сканирующем электронном микроскопе EVO MA 15 (Carl Zeiss, Германия) и энергодисперсионном рентгеновском спектрометре (Oxford Instruments X–Max 80 mm2, Великобритания). Для термообработки использовали камерную печь Carbolite. Подготовка шлифов образцов осуществлялась на автоматических полировальных машинах пробоподготовки (Presi).

В результате был определен оптимальный режим сварки, при котором не наблюдалось внешних дефектов швов: 2,7 кВт мощности непрерывного излучения CO2‑лазера, скорости перемещения излучения 4 м/мин, заглубление фокуса Δf = –3 мм относительно поверхности образца для сплавов системы Al-Mg-Li и 3 кВт для сплавов системы Al-Cu-Li.

Образцы для испытаний на прочность изготавливались согласно ГОСТ 1497–84. При различных режимах часть гантелей подвергалась термообработке: закалке в воде или закалке в воде и искусственному старению. Температура закалки изменялась в интервале температур от 300–550°C, нагрев шел со скоростью 5°C/мин, и время выдержки образца составляло 30 мин при постоянной температуре.

Исследовалось влияние каждой термической процедуры на изменение механических характеристик, микроструктуры, распределения элементов. Для сравнения влияния термообработки на прочностные свойства сплава и шва образцы основного сплава без сварного шва также подверглись термообработке. Необходимо отметить, что как при наличии шва, так и при его отсутствии термической обработке подвергался весь образец.

Основные результаты экспериментов

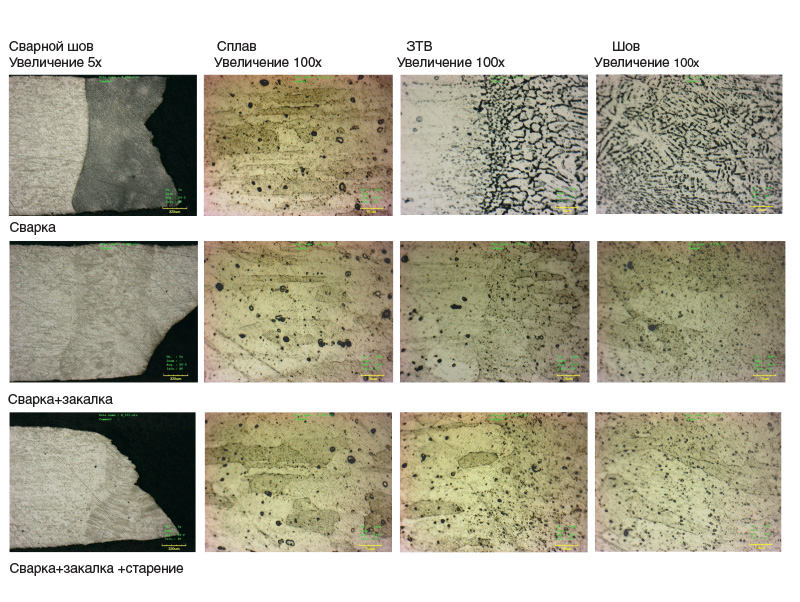

На рис. 1 представлены общие виды разрыва образцов (сплав 1441) и типичная микроструктура: сварных швов зоны термического влияния (ЗТВ), основного сплава как в отсутствии термообработки, так и после проведения закалки при 530°C в течение 30 минут, искусственного старения при 150°C с выдержкой 24 часа. Отметим, что характерные особенности микроструктуры и ее изменения при термической обработке, представленные на рис. 1 на примере сплава 1441, были присущи всем исследованным сплавам. Отличались только тепловые режимы, которые зависели от состава легирующих элементов.

Рис. 1. Оптическая фотография поперечного сечения микроструктуры сварного шва, ЗТВ и основного сплава системы Al-Cu-Mg-Li. Сплав 1441 (увеличение 5x и 100x)

Основу всех сплавов составляет α — твердый раствор легирующих элементов в алюминии. Основными упрочняющими фазами являются δ' — фаза δ' (Al3Li), θ` (Al2Cu) и Т1 (Al2CuLi) в зависимости от состава легирующих элементов, частицы которых имеют размер порядка 5–30 нм и равномерно распределены по объему сплава. Кроме этого, в расплаве формируются тройные интерметаллические фазы типа S1 (Al2MgLi) или W-фазы, которые на микроструктуре основного сплава наблюдаются в виде редких темных частиц (агломератов) микронного размера.

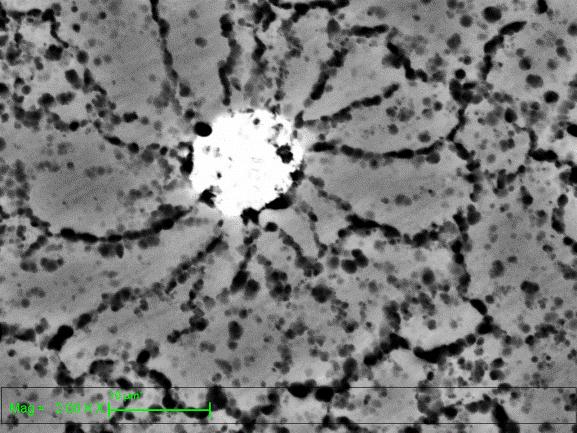

Микроструктура сварного шва принципиально отличается от основного сплава. Твердый раствор после переплавления находится в двухфазной области. В расплаве шва на границах и в объеме дендритных зерен формируется множество темных агломератов интерметаллических фаз с характерным размером 1–2 мкм. В результате дендритная структура наблюдается очень контрастно. Закалка существенно изменяет микроструктуру шва. С увеличением температуры закалки количество этих агломератов, как в сплаве, так и в шве, уменьшается и микроструктура сварного шва при превышении некоторого критического значения (например, для сплава 1420 это 450°C), различного для разных сплавов, становится близка к микроструктуре исходного сплава, т. е. с редкими включениями агломератов интерметаллической фазы. Необходимо отметить, что электронный микроскоп, в отличие от оптического, в целом подтвердил наблюдаемые закономерности и позволил выявить кроме темных агломератов также редко расположенные светлые агломераты существенно большего размера 3–10 мкм, которые присутствовали как в исходном сплаве, так и в шве всех исследованных сплавов. Типичный пример такого агломерата в шве показан на рис. 2.

Шов Сплав

Рис. 2. ESM изображения микроструктуры сварного шва и сплава 1420

Измерение химического состава этих агломератов показало, что они содержат большое количество редкоземельных легирующих элементов. Например, в системах Al-Mg-Li наблюдаются агломераты с широким разбросом по концентрации циркония Zr (7–37% по весу) и малое количество Mg (0,7–3.8%). Можно предположить формирование в этих агломератах фазы β' (A3Zr). Таким образом, наблюдается концентрация Zr в довольно крупные агломераты уже на стадии промышленного производства сплава 1420, и эти агломераты не растворяются при плавлении в шве и последующей термической обработке.

Принципиальное отличие системы Al-Cu-Li в том, что подобные крупные конгломераты могут быть обогащены Cu (до 56%), но содержат также Sc (до 2%) и Zr (до 1.3%) и образуют, по-видимому, многокомпонентные W-фазы. Таким образом, в системах Al-Mg-Li миграция Mg в шве не наблюдалась, тогда как в системе Al-Cu-Li происходило обеднение медью твердого раствора шва и как следствие снижение количества упрочняющих фаз θ` (Al2Cu) и Т1 (Al2CuLi).

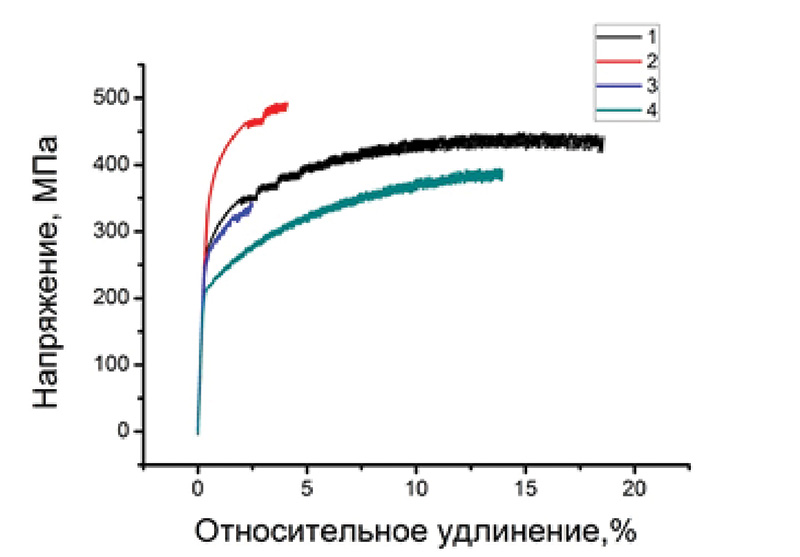

На рис. 3 в качестве примера приведены экспериментальные кривые нагружения от деформирования для исходного сплава 1420 и испытанных сварных соединений. Видно, что прочность сплава в состоянии поставки составляла 430 МПа. После сварки все образцы разорвались по сварному шву. Прочность сваренных образцов существенно уменьшилась: до 330 МПа (рис. 3). Измерения показали, что процедура закалки при изменении температуры в интервале 320–520°C слабо повлияла на абсолютные значения прочности σв, которая изменялась в пределах 340–360 МПа. При этом закалка существенным образом влияла на пластичность образцов, которая изменялась от 3% (320°C) до 12% (520°C).

Рис. 3. Экспериментальные зависимости напряжения от относительного удлинения 1— исходный сплав, 2–4 сварной шов (2 закалка+старение, 4 — закалка)

Как видно на рис. 3 (кривая 1), сплаву свойственно деформационное упрочнение параболического типа с ярко выраженным эффектом Портевена–Ле Шателье (прерывистой текучестью). Кривая нагружения после достижения некоторой пороговой пластической деформации состоит из следующих друг за другом зубцов без промежуточных этапов. Помимо сбросов напряжения при пластическом деформировании наблюдается макронеоднородность: затухающая ступенчатость деформирования рабочей области образца при постоянной скорости перемещения подвижного захвата.

При появлении в образце сварного шва картина существенно меняется. Макронеоднородность пластической деформации (рис. 3, кривая 3) слабо выражена. Прерывистая текучесть начинается при очень маленьких величинах относительного растяжения. Если в однородном материале первый сброс напряжения происходил при εпт ≈ 1,6%, из которых 1,2% приходятся на пластическую деформацию с монотонным упрочнением, то при наличии необработанного шва — при εпт ≈ 0,4%, что соответствует верхней границе упругости. Поскольку, как видно из кривой 1, для начала прерывистой текучести сплава необходима некоторая степень пластической деформации, это говорит о локализации деформаций в области малой протяженности, которая испытывает достаточно большое растяжение при среднем растяжении образца.

Анализ распределения сбросов напряжения в образце с необработанным швом показал наличие двух различных групп сбросов. Одна из них, начинающаяся с общей деформации ε ≈ 1,6%, по амплитуде, скорости ее роста и частоте сбросов близка к исходному материалу. Вторая, начинающаяся при εпт ≈ 0,4% и далее продолжающаяся параллельно с первой, отличается в среднем вдвое большей амплитудой и на порядок меньшей частотой. Наличие второй группы подразумевает присутствие второго источника автоволн. Второй источник, очевидно, находится в сварном шве или в области границы шва и зоны термического влияния, где в итоге происходит разрушение (рис. 1).

Для образца со сварным швом, подвергнутым закалке, кривая нагружения независимо от температуры закалки после достижения некоторой пороговой пластической деформации состоит из следующих друг за другом зубцов, т. е. ярко выраженным эффектом Портевена-Ле Шателье (прерывистой текучестью). Однако отсутствуют как макронеоднородность деформации, наблюдаемая у исходного сплава, так и вторая, низкочастотная группа сбросов напряжения, характерная для шва без термической обработки. Таким образом, признаки локализации пластической деформации в пределах области шва, которые присутствовали в образцах без термической обработки, оказались устранены.

Эксперименты показали существенное влияние искусственного старения как на прочность, так и на пластичность всех исследованных сплавов. Так, например, для сплава 1420 с ростом температуры старения от 120 до 170°C увеличивается значение прочности σв от 420 до 495 МПа. Отметим, что прочность сварного шва составляла всего 330 МПа. При этом существенно понизилась пластичность материала. В режиме поставки относительное удлинение составляло, δ = 18%, после закалки при 490°C величина δ = 14%, и после старения она уменьшалась с ростом температуры до уровня δ = 4%. Таким образом, выбирая режим термообработки, можно получать образцы как с высокой пластичностью, так и с большой прочностью, причем для сплава 1420 найден режим термообработки, который позволил получить прочность сварного образца выше прочности сплава в состоянии поставки с завода (рис. 3).

Старение влияет на характер кривой нагружения, она становится качественно похожа на кривую нагружения исходного сплава. Эффект прерывистой текучести появляется после достижения пластической деформации с монотонным упрочнением определенного уровня

δ = (2–2,2)%, а также появляется макронеоднородность пластической деформации, которая отсутствовала после закалки и характерна для исходного сплава. Известно, что эффект Портевена–Ле Шателье связан с образованием зародыша на боковой поверхности образца, от которого затем в сторону захватов распространяются автоволны локализованной пластической деформации в виде полос, расположенных под углом к оси образца. Каждому прохождению волны соответствует один сброс напряжения. Разрушение образцов, закаленных и состаренных, представляет собой сдвиг вдоль такой полосы (рис. 1). Типичные результаты испытания сплавов 1424 и 1469 приведены в таблице 2. Также введен коэффициент ослабления сварного соединения для различных состояний листов, который определяется по формуле k = σвT/σв0, где σвT — временное сопротивление разрыву термически обработанного образца; σв0 — временное сопротивление разрыву основного сплава.

| Наименование | σв , МПа | δ ,% | k |

|---|---|---|---|

| Система Al-Mg-Li сплав 1424 | |||

| сплав | 463 | 8,6 | 1 |

| сварка | 376 | 2,4 | 0,81 |

| cварка+ закалка | 380 | 19,2 | 0,82 |

| сварка+ закалка+ искусственное старение | 435 | 11,9 | 0,94 |

| Система Al-Cu-Li сплав В-1469 | |||

| сплав | 557 | 8,6 | 1 |

| сварка | 306 | 3,0 | 0,55 |

| сварка + закалка | 384 | 17,8 | 0,69 |

| сварка + закалка + искусственное старение | 440 | 11,7 | 0,79 |

| сварка+ отжиг + закалка + искусственное старение |

475 | 6,6 | 0,85 |

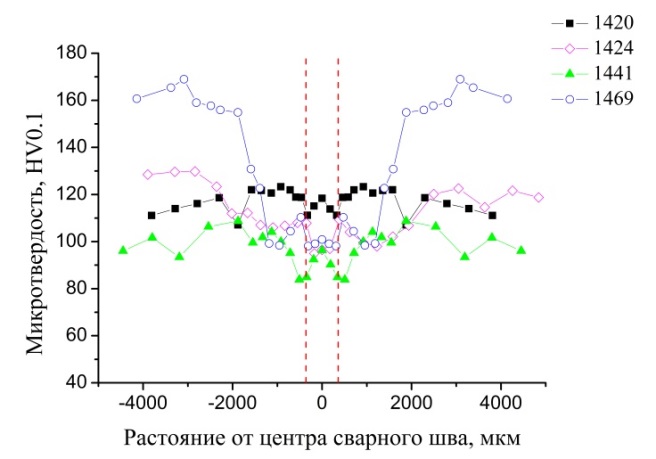

Из приведенной таблицы видно, что для сплава, легированного медью (В‑1469), относительная прочность сварного образца k = 0,55 существенно меньше этого значения для сплава, легированного магнием (K = 0,81). Более сильное влияние переплавления сплава системы Al-Cu-Li на механические характеристики демонстрирует и распределение микротвердости (рис. 4), которая для наиболее твердого сплава В‑1469 уменьшается в шве, так же как и прочность, приблизительно в 2 раза.

Рис. 4. Изменение микротвердости HV0.1 при разных расстояниях от центра сварного соединения (вертикальные пунктирные линии).

Заключение

Таким образом, комплексный подход, включающий лазерную сварку в оптимальном режиме и термическую обработку, позволил получать неразъемные соединения с прочностью, близкой к прочности сплава, а иногда и превосходить ее. Исследованы системы: Al-Mg-Li-X (X = Zn, Mn, Zr, Sc) сплавов 1420 и 1424, Al-Cu — Mg- Li сплава 1441, Al-Cu-Li-X (X =Mg, Zn, Mn, Zr, Sc) сплава 1469 и установлены как общие закономерности, так и принципиальные различия технологических процессов данных сплавов. Так, для всех сплавов сварной шов характеризуется резким снижением прочности, микротвердости и формированием большого числа вторичных интерметаллических фаз, которые локализуются как внутри, так и преимущественно на границах дендритных зерен, делая их контрастными. Редкоземельные элементы как в исходных сплавах, так и в сварном шве локализуются в крупных агломератах, которые не растворяются при лазерном воздействии. Закалка приводит к выравниванию свойств образца при незначительном увеличении прочности и значительном увеличении пластичности. Для каждого сплава существует критическая температура закалки, выше которой происходит растворение вторичных интерметаллических фаз. В процессе старения происходит формирование упрочняющих фаз в шве и удается восстановить механические свойства сплава. В результате, подбирая режим термической обработки, можно управлять механическими свойствами образцов, в частности создавать образцы с прочностью выше материала поставки с завода. Принципиальное отличие исследуемых сплавов обусловлено различным поведением основных легирующих элементов. Магний слабо диффундирует в расплаве и твердом растворе, происходит только изменение его фазового состояния. В отличие от магния, в расплаве шва происходит выделение меди в виде довольно крупных (до 10 мкм) агломератов и обеднение твердого раствора, что обуславливает, по-видимому, большее снижение прочности и микротвердости шва. Эта же причина обуславливает, по-видимому, трудности восстановления механических свойств сварных образцов сплава 1469 при термической обработке, оптимизация которой требует дополнительных исследований.

Литература

1. Fridlyander I., Khokhlatova L., Kolobnev N., Rendiks K., Tempus G. Thermally stable aluminum–lithium alloy 1424 for application in welded fuselage // Met. Sci. Heat Treat. 2002. V.44 P.3–8.

2. Бер Л. Б., Телешов В. В., Уколов О. Г. Фазовый состав и механические свойства деформируемых алюминиевых сплавов системы Al–Cu-Mg-Ag-Xi // Металловедение и термическая обработка металлов. 2008. № 5. С. 15–22.

3. Rongshi Xiao, Xinyi Zhang. Problems and issues in laser beam welding of aluminum–lithium alloys // Journal of Manufacturing Processes. 2014 V.16 P.166–175.

4. Оришич А. М., Маликов А. Г. Высокопрочная лазерная сварка алюминиевых сплавов. «РИТМ». 2015. С. 78–81.

5. Бер Л. Б., Телешов В. В., Уколов О. Г. Фазовый состав и механические свойства деформируемых алюминиевых сплавов системы Al–Cu-Mg-Ag-Xi // Металловедение и термическая обработка металлов. 2008. № 5. С. 15–22.

6. Gazizov M., Kaibyshev R. Effect of over-aging on the microstructural evolution in an Al-Cu-Mg-Ag alloy during ECAP at 300 0C // Journal of Alloys and Compounds. 2012. V. 527. P.163–175.

7. Аннин Б. Д., Фомин В. М, Антипов В. В., Иода Е. Н., Карпов Е. В., Маликов А. Г., Оришич А. М., Черепанов А. Н. Исследование технологии лазерной сварки алюминиевого сплава 1424 // Докл. А. Н. 2015. Т. 465. № 4. С. 419–424.

8. Аннин Б. Д., Фомин В. М., Карпов Е. В., Маликов А. Г., Оришич А. М. Влияние Mg и Cu на механические свойства высокопрочных лазерных сварных швов алюминиевых сплавов // Прикладная механика и техническая физика. 2017. Т. 58. № 5. С. 208–217.

9. Аннин Б. Д., Фомин В. М., Карпов Е. В. , Маликов А. Г., Оришич А. М. / Комплексное исследование лазерной сварки высокопрочного сплава в‑1469 // Авиационные материалы и технологии. 2016. № 3. С. 9–16.