Многие известные компании в энергетической отрасли используют технологии «Вайнгартнер Машиненбау» для производства роторов и валов паровых и газовых турбин.

Станки серии MPMC специально разработаны для производства деталей энергетической отрасли. Преимуществами многоцелевых станков MPMC являются жесткость, точность и инновационные методы обработки. Мы хотим представить вам три инновации, которые можно увидеть на станках «Вайнгартнер».

Инновация № 1:

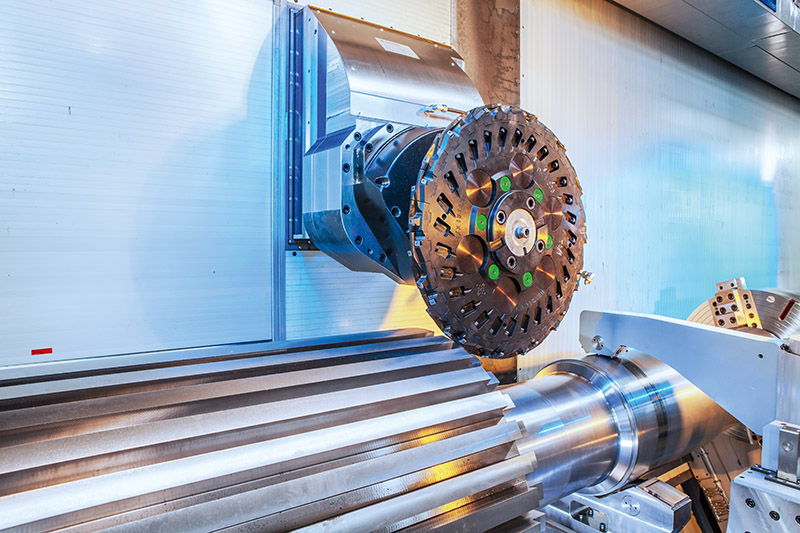

Трохоидальная фрезерная головка для обработки роторов газовых турбин

Эта фрезерная головка фрезерует концевой фрезой диаметром 20 мм паз на ширину 30 мм, 65 мм в глубину и 120 мм в длину в высоколегированной стали за 36 секунд. Это важный этап обработки в производстве роторов турбин, потому что пазы расположены параллельно и радиально к оси и их длина может быть несколько метров, это очень затратная по времени операция. Очень высокая скорость предварительной обработки обеспечивается благодаря движению профильной фрезы по круговым траекториям с одновременным передвижением вперед подвижной колонны многоцелевого станка «Вайнгартнер Машиненбау». Это и есть трохоидальное движение, которое и дает название трохоидальной фрезерной головке «Вайнгартнер Машиненбау».

Рис.1. Трохоидальная фрезерная головка

До сегодняшнего времени, такой динамичный процесс предварительной обработки валов турбин не был возможен из-за больших весов передвигающихся частей станка. Передвигая подвижную колонну станка, весом 20 тонн, с обрабатывающей головкой высотой до 2 метров и двигаясь с большой скоростью, совершая динамические круговые горизонтальные движения — все это быстро приводит к полному износу подшипников и подвижных частей. Использовать большие дисковые фрезы нет возможности из-за формы пазов на валах турбин.

Решение именно этой проблемы искали конструкторы «Вайнгартнер Машиненбау» и, очевидно, нашли его. Подвижная колонна передвигается медленно вместе с фрезерной головкой, быстрые круговые горизонтальные трохоидальные движения осуществляются непосредственно мотор-шпинделем в фрезерной головке, который не связан с подающим движением самого станка.

Среднее время полной обработки вала турбины 200 часов. Экономия времени процесса предварительной обработки пазов по сравнению с другими решениями достигает 30%. Дополнительное преимущество такого метода предварительной обработки с использованием трохоидальной фрезерной головки «Вайнгартнер Машиненбау» — увеличенный срок службы инструмента — до 300% дольше по сравнению с традиционными методами.

Инновация № 2:

Головка для фрезерования дисковыми фрезами пазов валов генераторов роторов турбин

Рис. 2. Головка дисковых фрез

Пазы фрезеруются и на валах генераторов, но они очень длинные, до 5 метров с длиной волны до 12 метров и более. Глубина резания обычно более 200 мм, а ширина пазов более 40 мм. Для этой задачи инженеры «Вайнгартнер Машиненбау» разработали экономичное решение для клиентов в энергетическом секторе, подобное решение невозможно найти на любых токарных, фрезерных или подобных станках. Дисковая фреза DMU1200 позволяет нарезать пазы вдоль оси вала быстро и, таким образом, экономичнее, а также с высокой точностью. Особенностью в качестве обработки является то, что всегда сохраняются и поддерживаются начальный и конечный угол позиционирования. Преимущества большой дисковой фрезы очевидны. Пазы можно обработать за один проход. Поддержание начального углового позиционирования до конечного углового позиционирования после обработки паза в очень узких допусках обеспечивается в значительной степени благодаря высокой жесткости конструкции многоцелевого обрабатывающего центра MPMC «Вайнгартнер Машиненбау».

Инновация № 3:

Станция PICK UP для быстрой смены обрабатывающих головок

Концепция многоцелевого обрабатывающего центра MPMC в своей основе подразумевает полную обработку детали за один установ. Эта концепция поддерживается автоматической системой смены инструмента в процессе обработки, а также автоматической сменой различных обрабатывающих головок.

Рис. 3. Станция PICK UP

На станции головок PICK UP все головки, упомянутые выше, трохоидальная фрезерная головка, головка для дисковых фрез, а также и другие головки или обычный мотор-шпиндель можно парковать и менять. Это позволяет быстро производить полную замену головок при одном зажиме детали. Основные преимущества — высокая точность обработки и уменьшение затрат на переустановку. Это решение, которое можно увидеть только на многоцелевых станках «Вайнгартнер Машиненбау».

Станки серии MPMC производятся в различных типоразмерах. Максимальная длина обрабатываемой детали 20 метров, диаметр детали до 2000 мм и массой до 80 тонн.

Рис. 4. MPMC — многоцелевой обрабатывающий центр

Компания основана в 1965 году, и на сегодняшний день в группе компаний «Вайнгартнер» работают 600 человек. «Вайнгартнер Машиненбау» специализируется на изготовлении многоцелевых станков. Компания, ориентированная на международные рынки, имеет представительства в США, Китае и России. Являясь специалистом в производстве уникальных станков для энергетики, нефтегазовой отрасли, индустрии пластмасс и общего машиностроения, «Вайнгартнер Машиненбау» сохраняет традиции в производстве уникальных станков и предлагает готовое решение для клиентов.

Еще больше новостей |