В статье приведен анализ конструкций, особенностей и возможностей подшипников наиболее прогрессивных исполнений применительно к различным случаям и условиям эксплуатации в разнообразных отраслях и областях промышленности.

Тенденции развития современного отечественного рынка подшипников — рост в России их импорта. Причины такой ситуации состоят в следующем:

— увеличение в целом закупок зарубежного технологического оборудования и, соответственно, потребность в комплектующих изделиях при его эксплуатации;

— увеличение требований к качеству и надежности подшипников, что не всегда может быть обеспечено отечественными производителями;

— необходимость улучшения технических характеристик подшипников в постоянно меняющихся условиях эксплуатации;

— влияние на спрос более дешевой продукции из азиатских стран (в том числе импорт комплектующих для изготовления подшипников в России).

Помимо технологических особенностей, связанных с реализацией производства подшипников, необходимо также учитывать тенденции совершенствования их конструктивного исполнения, соответствия новых исполнений широкому спектру требований и условий применения в различных видах технологического оборудования, специфику эксплуатации и т. п. Некоторые прогрессивные решения и отличительные особенности применительно к подшипникам качения рассматриваются и анализируются в данной работе.

Подшипники с защитой от паразитных токов

В тех случаях, когда электрический ток проходит через подшипник качения, на поверхности дорожек качения внутреннего и наружного колец, а также тел качения возникают микрократеры диаметром в несколько микрометров (рис. 1а). Поврежденная поверхность становится матовой. Тепло, образуемое электрическими разрядами, приводит к локальному расплавлению и ведет к изменению структуры металла. Признаком этого первичного повреждения является так называемый эффект стиральной доски, который возникает на поверхности дорожек качения (рис. 1б). Образование бороздок является вторичным повреждением прохождения паразитных токов. Вторичным повреждением является также износ, вызываемый динамическим воздействием тел качения, когда они перекатываются по микрократерам. Токовые разряды приводят к изменению химического состава смазочного материала, быстрому ухудшению его свойств и преждевременной потере рабочих характеристик (рис. 1в).

a) б) в)

Рис. 1. Виды повреждений рабочих поверхностей подшипников при воздействии паразитных токов

Начавшееся повреждение подшипника в результате электрической эрозии становится причиной повышенного уровня шума, снижения эффективности смазочного материала, повышения температуры и чрезмерной вибрации. Все эти факторы значительно сокращают срок службы подшипника.

Для решения этой проблемы разработаны два типа подшипников качения с электроизоляцией [1] — гибридные подшипники (ГП) и подшипники с защитой от действия электрического тока (ПЗТ). Решение выбирается в зависимости от серьезности вероятного воздействия и причины паразитного электротока, а также размера подшипника. Оба типа обеспечивают ряд преимуществ по сравнению с другими способами электрозащиты подшипников:

• реализация надежной электроизоляции;

• устранение преждевременных отказов подшипника, вызванных прохождением паразитных электротоков;

• увеличение срока работы оборудования;

• сокращение расходов на техобслуживание.

ГП имеют кольца из подшипниковой стали и тела качения из подшипникового нитрида кремния (Si3N4). Поскольку нитрид кремния является электрическим изолятором, ГП могут использоваться для эффективной изоляции корпуса от вала в двигателях переменного и постоянного тока, а также в генераторах.

Плотность нитрида кремния составляет 40 % от плотности стали. За счет этого уменьшается масса тел качения и их инерция, то есть снижается нагрузка на сепаратор при реверсивных режимах, а также уменьшается коэффициент трения на высоких частотах вращения. В свою очередь, при снижении трения уменьшается нагрев ГП при вращении и возрастает срок эксплуатации смазочного материала. Как следствие, ГП наиболее оправданы в случаях вращения с высокими частотами. В условиях недостаточного смазывания между нитридом кремния и сталью не возникает задиров. Благодаря этому ГП служат гораздо дольше в тех случаях, когда эксплуатируются в тяжелых условиях или в условиях недостаточной вязкости смазочного материала.

Тела качения, изготовленные из нитрида кремния, имеют более низкое тепловое расширение по сравнению с телами качения из стали того же размера. Как следствие, они менее чувствительны к температурным градиентам внутри подшипника и им свойственно меньшее изменение предварительного натяга при работе. Нитрид кремния обладает большей твердостью и более высоким модулем упругости, чем сталь, в результате чего ГП имеет повышенную жесткость и увеличенный ресурс в условиях загрязненной среды. Сравнительные данные представлены в табл. 1.

| Свойства материала | Подшипниковая сталь | Подшипниковый нитрид кремния |

|---|---|---|

| Механические свойства Плотность (г/см3) Твердость (HV 10) Модуль упругости (ГПа) Тепловое расширение (10-6/К) |

7,9 100 210 12 |

3,2 1600 310 3 |

| Электрические свойства (при 1 МГц) Электрическое сопротивление (Ом) Электрическая прочность (кВ/мм) Относительная диэлектрическая проницаемость |

0,4х10-6 (проводник) – |

1012 (изолятор) 8 |

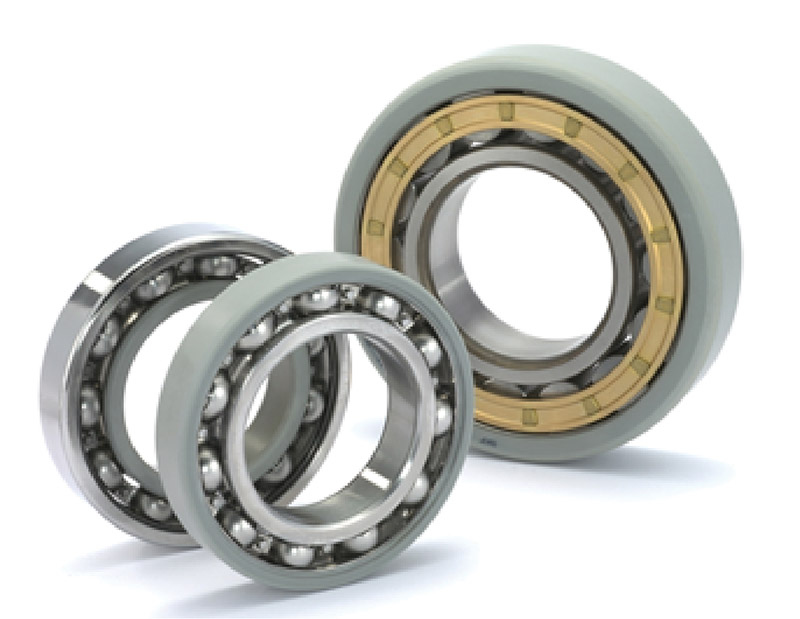

Номенклатуру стандартных ГП в основном составляют однорядные радиальные. Это обусловлено тем, что радиальные шарикоподшипники являются наиболее широко используемым типом, особенно в электродвигателях, и весьма востребованы для простых узлов с использованием подшипников, смазываемых на весь срок службы. Глубокие дорожки качения и высокая степень соответствия профилей дорожек качения и шариков позволяют этим подшипникам воспринимать как радиальные, так и двухсторонние осевые нагрузки.

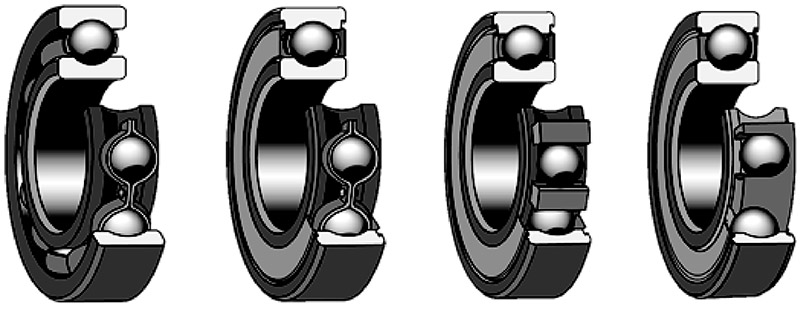

ГП с уплотнениями, смазанные на весь срок службы, защищены с обеих сторон уплотнениями различного исполнения (рис. 2б), которые изготавливаются из бутадиен-акрилнитрильного каучука и имеют армирование из листовой стали. Интервал допустимых рабочих температур для таких уплотнений — от –40° до +100°C с кратковременным перегревом до +120°C.

а) б) в) г)

Рис. 2. Разновидности конструктивного исполнения уплотнений гибридных подшипников

Стандартные ГП с уплотнениями заполняются пластичной смазкой высшего качества на основе синтетического эфирного масла и полимочевинного загустителя. Эта смазка обладает хорошими смазывающими свойствами в диапазоне температур от +70°C до +120°C и обеспечивает срок службы, превышающий этот показатель у аналогичных подшипников других типов и кроме того, удовлетворяет требованиям, предъявляемым к электрооборудованию.

Радиальные шариковые ГП способны компенсировать лишь небольшой перекос и в зависимости от влияния различных факторов величина допустимого углового перекоса может составлять 2–10 угловых минуты. При этом любой перекос вызывает увеличение шума при работе подшипника и сокращает срок его службы.

В зависимости от размера радиальные ГП могут быть снабжены:

• литым сепаратором из стеклонаполненного полиамида 6,6, центрируемым по шарикам (рис. 3а);

• штампованным и клепаным сепаратором из листовой стали (рис. 3б).

а) б)

Рис. 3. Виды сепараторов гибридных подшипников

ГП с сепараторами из полиамида 6,6 могут работать при температурах до +120°C. В целом ГП более устойчивы к повреждениям дорожек качения, вызываемым проскальзыванием шариков в результате недостаточного нагружения подшипника. Благодаря этому качеству целесообразно использовать их в подшипниковых узлах, испытывающих различные циклические нагрузки, включая недостаточное нагружение.

Поскольку ГП удовлетворительно работают в условиях вибраций и качательных движений, использование специальных пластичных смазок или преднатягов для этих условий, как правило, не требуется.

Преимущественно ГП более крупных размеров могут быть открытого типа. Кроме того, ГП могут иметь кольца из нержавеющей стали сквозного прокаливания, обладающие хорошими антикоррозийными свойствами, износостойкостью и устойчивостью к окислению при высокой температуре, и могут эксплуатироваться при температурах до +300°C. Также кольца ГП могут иметь антикоррозийное покрытие, например, хлоратом цинка или тонким слоем хрома. При работе в условиях вакуума или газовых сред могут использоваться антифрикционные покрытия на основе молибдена.

В тех случаях, когда требуется продлить срок службы подшипника в условиях эксплуатации на экстремально высоких частотах вращения, подшипник следует смазывать маслом. В таком случае рекомендуется использовать один из двух способов смазки: смазывание впрыском масла; масловоздушное смазывание.

Кроме электроизоляционных свойств ГП имеют свойство работать на более высоких частотах вращения и при одинаковых условиях эксплуатации имеют больший ресурс, чем стальные подшипники аналогичного размера.

Также следует отметить, что если неподвижный подшипник подвергается воздействию вибрации, то существует риск возникновения ложного бринеллирования, которое представляет собой образование небольших вмятин на дорожках качения и в конечном итоге приводит к поверхностному усталостному выкрашиванию на дорожках качения, то есть к преждевременному отказу подшипника. Замена стальных шариков на керамические обеспечивает меньшую чувствительность подшипников к этому процессу по основным характеристикам.

Другой упомянутый тип электроизолированного подшипника — ПЗТ (рис. 4) имеет тонкослойное покрытие из оксида алюминия толщиной около 100 мкм на внешней поверхности внутреннего или наружного колец, которое может выдерживать напряжение до 1000 В постоянного тока. Метод плазменного напыления обеспечивает однородное покрытие равномерной толщины, которое впоследствии подвергается дополнительной обработке для придания ему влагоупорных и влагостойких свойств.

Рис. 4. Подшипник с защитой от паразитных токов

ПЗТ характеризуются прочностью конструкции, а порядок их эксплуатации не отличается от эксплуатации обычных неизолированных подшипников. Рабочие характеристики, размеры и точность вращения ПЗТ INSOCOAT [2] полностью соответствуют стандартным неизолированным подшипникам.

ПЗТ c покрытием внешних поверхностей наружного кольца являются наиболее распространенным типом подшипников. ПЗТ с покрытием посадочных поверхностей внутреннего кольца (рис. 5) обеспечивают усиленную защиту от повреждения электротоком за счет увеличения полного электрического сопротивления в результате уменьшения площади поверхности покрытия.

Рис. 5. Подшипник с защитой от прохождения электротока

Благодаря качеству процессов нанесения покрытия и чистовой обработки ПЗТ обеспечивают надежную и постоянную изоляцию, которая практически не чувствительна к воздействию высоких температур, влаги и химических веществ. Подшипники обрабатываются специальным герметиком для защиты от влаги и проникновения воды через покрытие, повышая его эффективность.

Для удовлетворительной работы ПЗТ, равно как и всех других типов неизолированных подшипников качения, на них должна постоянно действовать определенная минимальная нагрузка.

Покрытие ПЗТ обеспечивает защиту от постоянных и переменных токов. Испытания показали, что электрический пробой изолирующего покрытия может происходить при напряжении свыше 3000 В постоянного тока.

Технические характеристики, так же как и точность размеров и вращения таких подшипников, аналогичны стандартным подшипникам без электроизоляции.

Подшипники с керамическим покрытием

Современные сложные области применения определяют соответствующие требования и к подшипникам, особенно в отношении их способности работать в экстремальных условиях эксплуатации, где имеет место риск появления задиров, граничного смазывания, резких перепадов нагрузки, малых нагрузок или высоких рабочих температур. Для того чтобы соответствовать этим тяжелым условиям, подшипники могут иметь антифрикционное керамическое покрытие (ПКП) на поверхностях дорожек и тел качения (рис. 6). Они рекомендуются для тех случаев, когда важна сопротивляемость абразивному износу или присутствуют тяжелые нагрузки.

Рис. 6. Исполнение подшипника с керамическим покрытием его элементов

ПКП с цилиндрическими, игольчатыми, сферическими или тороидальными роликами в тех случаях, когда они подвергаются малым нагрузкам в сочетании с высокими скоростями, предпочтительны для достижения расчетного срока службы подшипника.

При эксплуатации в условиях качательных движений или внешней вибрации обычные подшипники могут преждевременно выходить из строя из-за недостаточного смазывания. Поэтому в этих условиях также целесообразно использовать подшипники ПКП.

В случаях использования пластичной смазки и работы с частотами вращения, близкими или превышающими номинальную, а также при высоких температурах, сокращающих срок службы смазочного материала, выбор ПКП позволяет увеличить интервалы повторного смазывания до 15 раз в зависимости от условий эксплуатации.

Покрытие ПКП не в состоянии защитить подшипник от питтинга, вызываемого постоянными тяжелыми нагрузками, при которых максимальные напряжения сдвига находятся ниже покрытия внутриподшипниковой стали, которая сохраняет качества обычной стали. Они не предназначены для эксплуатации в вакууме и других полностью сухих условиях качения и способны выдерживать температуры до +350°C. В большинстве случаев использования ограничивающим фактором является подшипниковая сталь. Покрытие ПКП позволяет использовать смазочные материалы с пониженным содержанием антизадирных и антиизносных добавок, т. к. само действует подобно сильной присадке.

Подшипники для высоких температур

В ряде механизмов и машин (например, печных вагонетках, печах, конвейерах для лакокрасочного оборудования и т. п.) обычные подшипники качения неприменимы либо из-за воздействия экстремальных температур (от –150°C до +350°C), либо резких их перепадов.

Конструкция радиальных шарикоподшипников предназначенных как для высоких, так и низких температур (ПВТ), ничем не отличается от конструкции соответствующих стандартных однорядных радиальных шарикоподшипников. Они не имеют пазов для ввода шариков и помимо радиальных нагрузок способны воспринимать умеренные осевые нагрузки. Особенности этих подшипников заключаются в большем радиальном внутреннем зазоре, препятствующем заклиниванию даже при быстром остывании, и специальных сепараторах.

Все поверхности ПВТ и защитных шайб имеют покрытие фосфатом марганца, что обеспечивает защиту от коррозии и улучшает ходовые качества ПВТ. В качестве смазки для ПВТ используется смесь полиалкиленгликоля и графита, пригодная для температур от –40° до +250°C. При температурах свыше +200°C применяется в основном твердая смазка.

а) б) в) г)

Рис. 7. Подшипники для высоких температур с различными видами сепараторов

ПВТ могут иметь открытый штампованный сепаратор (рис. 7а) или быть закрытыми защитными шайбами (рис. 7б). ПВТ, имеющие сегментный графитовый сепаратор (рис. 7в), эксплуатируются при температурах от –150° до +350°C. Сегменты служат для разделения шариков, а также для обеспечения необходимого смазывания. ПВТ снабжены двумя защитными шайбами, которые дают осевое направление сегментов сепаратора и предотвращают проникновение твердых загрязняющих частиц. Мельчайшие частицы графитового порошка, выделяемые при вращении сепаратора, создают достаточное смазывание подшипника. Дополнительное преимущество этих ПВТ состоит в том, что они не загрязняют окружающую среду. Даже при максимальных температурах выделения опасных газов или паров не происходит. Наиболее совершенные ПВТ (рис. 7г) снабжены корончатым сепаратором из чистого графита, который открывает новые области применения этих высокотемпературных подшипников. Для ПВТ, работающих в условиях особо агрессивной среды, используется заполнение кремообразной универсальной пластичной смазкой на основе фторированного полиэфирного масла, смешанного с фторопластом, которая предназначена для рабочих температур от –40° до +230 °C.

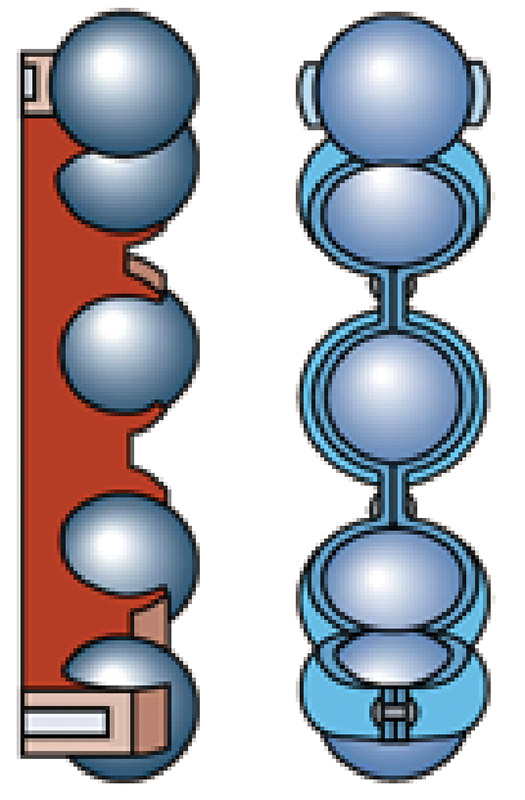

Подшипники с антифрикционным наполнителем Solid Oil

В большинстве случаев обычные пластичные смазки и смазочные масла обеспечивают удовлетворительное смазывание и приемлемый срок службы подшипника. Однако возможны ситуации, когда либо традиционное смазывание практически невозможно, либо требуется очень надежная защита от проникновения загрязняющих веществ. В таких случаях можно использовать смазочный материал Solid Oil, который представляет собой полимерную матрицу, насыщенную высококачественным синтетическим смазочным маслом (рис. 8). Он обеспечивает смазывание подшипников на весь срок службы, обладает хорошими уплотняющими свойствами и используется для смазки грузоподъемного оборудования, работающего на открытом воздухе, кранов и траверсов, а также вертикальных валов и подшипниковых узлов, повторное смазывание которых невозможно, например, из-за отсутствия доступа.

Рис. 8. Конструктивное исполнение подшипников с антифрикционным наполнителем

Подшипники, снабженные литыми сепараторами из полиамида или механически обработанными сепараторами из латуни, в меньшей степени пригодны для смазывания Solid Oil. Это также относится к тороидальным роликоподшипникам, которые при заполнении материалом Solid Oil теряют способность компенсировать осевые смещения вала.

Полимерный материал имеет структуру, состоящую из большого числа микропор, в которых удерживается смазочное масло. Эти поры настолько малы, что масло, составляющее в среднем 70 % объема материала, удерживается в материале за счет сил поверхностного натяжения.

Полимерным материалом, насыщенным маслом, заполняется полость подшипника. В процессе заполнения вокруг тел качения и дорожек качения образуется очень тонкий зазор, способствующий свободному вращению деталей подшипника. Масло, проникающее через этот зазор, обеспечивает хорошее смазывание подшипника с первых минут эксплуатации.

Материал Solid Oil удерживает масло и обеспечивает его подачу в большем количестве, чем пластичная смазка. Металлическая поверхность, скользящая по смазке, покрыта равномерной и неразрывной смазывающей пленкой. Умеренное повышение температуры вызывает приток масла к поверхности полимерной матрицы, т. к. тепловое расширение масла больше, чем тепловое расширение полимера. Вязкость масла также снижается по мере повышения температуры. После остановки подшипника полимерная матрица вновь принимает в себя излишки масла.

Материал Solid Oil не загрязняет окружающую среду и препятствует проникновению загрязняющих веществ даже в подшипник без уплотнений. В тех случаях, когда требуется сверхнадежная защита от проникновения загрязняющих веществ, используются подшипники с Solid Oil и встроенными контактными уплотнениями. При любых условиях облуживание подшипников не требуется, т. к. не требуется повторное смазывание.

Энергосберегающие подшипники

По мере уменьшения мировых запасов невозобновляемых источников энергии и роста интенсивности мирового энергопотребления, появление любой технологии, позволяющей достичь хотя бы незначительного сокращения энергопотребления становится востребованным направлением, в том числе в области производства подшипников и их более широкого использования.

Оптимизация внутренней геометрии, конструкции сепараторов и технологии производства, а также надежное смазывание обеспечивают существенное снижение момента трения или потерь на трение по сравнению со стандартными подшипниками. В зависимости от размера подшипника и условий применения снижение энергопотребления может составить до 30% и даже больше, что является достижением, имеющим большие перспективы.

Совершенствование технологии производства за счет оптимизации количества тел качения и модифицирования профиля дорожек качения позволяет уменьшить массу вращающихся компонентов на 10% без ухудшения рабочих характеристик подшипника и повысить его энергосберегающий потенциал при использовании в оборудовании практически любой отрасли промышленности — от целлюлозно-бумажной, металлургической, горнодобывающей и машиностроительной до нефтеперерабатывающей, пищевой, текстильной и водоочистной.

Например, только в США и странах ЕС общий объем энергопотребления промышленного оборудования с электроприводом составляет примерно 1,36 трлн кВт/час в год. Очевидным является повышение эффективности работы электроприводных систем, которые теряют примерно 15%, или 204 млрд кВт/ч из-за низкой эффективности электродвигателей. Примерно 20%, или 41 млрд кВт/ч от этих потерь связано с механическими потерями, из которых, в свою очередь, примерно 20%, или 8,2 млн кВт/ч приходится на подшипники (рис. 9).

Рис. 9. Соотношение составляющих потерь в электродвигателе

Особенности конструкции энергосберегающих подшипников (ПЭС):

• оптимизированная внутренняя геометрия;

• низкий уровень шума и вибрации, низкий крутящий момент, долговечная смазка;

• специальный полимерный сепаратор;

• диапазон размеров по наружному диаметру: 220–600 мм.

На рис. 10 приведены результаты сравнительных испытаний стандартного радиального шарикоподшипника и ПЭС одинакового типоразмера, который показывает снижение потерь мощности Nn для второго варианта в зависимости от частоты вращения n до 50 % (при nmax = 16000 об/мин).

Похожие результаты и для конических роликоподшипников (рис. 11) при их исследованиях по зависимости момента трения Mтр = f(n).

Рис. 10. Сравнительные зависимости Nтр = f(n) стандартного (1) и энергосберегающего (2) шарикоподшипников

Рис. 11. Сравнительные зависимости Mтр = f(n) стандартного (1) и энергосберегающего (2) роликоподшипников

Подшипники качения подвижного железнодорожного состава

Основные особенности подшипниковых узлов для железных дорог обусловлены сложными условиями эксплуатации и ответственностью, связанной с транспортированием важных грузов и пассажирскими перевозками при скоростях, доходящих до 200 км/ч. Основным типом подшипника для буксовых узлов колесных пар, тяговых электродвигателей и редукторов является радиальный роликовый подшипник с короткими цилиндрическими роликами. Отличием его конструкции являются массивные латунные сепараторы без заклепок с окнами, центрированные по бортам наружных колец, а для сферических двухрядных подшипников — гребешковые латунные сепараторы. В последние годы для сепараторов используются стеклонаполненные полиамиды (например, техномит Б‑СВ30 и др.).

В тяговых электродвигателях используются подшипники с составными клепаными латунными сепараторами или полиамидные. В буксовых подшипниках все поверхности защищены слоем фосфатного покрытия, предохраняющим их от коррозионных повреждений.

Главным отличием при эксплуатации является важнейшая роль контроля температуры (нагрева), которая не должна превышать 80°C, а к основным факторам повышенного нагрева относятся нарушение правил и условий смазки, а также попадание в узлы песка и механических примесей. Другая особенность состоит в возможности проведения экспресс-оценки состояния колец в условиях железнодорожных предприятий с целью отбраковки неремонтопригодных и восстановления поврежденного поверхностного слоя у подшипников качения [3]. Дефектоскопия колец производится виброакустической диагностикой, при которой выявляются погрешности в них, после чего методом ультразвукового контроля определяются качественные и количественные характеристики (координаты, глубина залегания, размеры и т. п.). Кроме того, по статистическим параметрам подшипники подвергаются контролю в соответствии с ГОСТ 18242 и различными нормативными документами. В связи с большим количеством возможных нарушений в ОАО «РЖД» разработан специальный классификатор дефектов и повреждений, используемый при организации эксплуатационного обслуживания подшипниковых узлов [4].

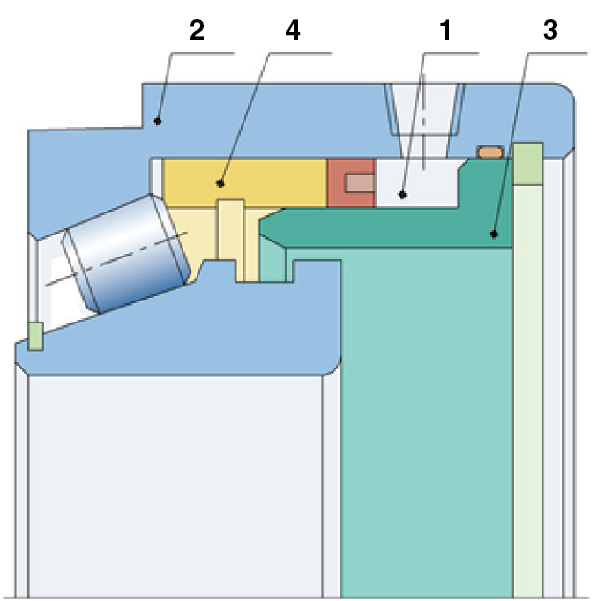

Подшипники с дистанционной регулировкой натяга

Регулировка зазор-натяга в подшипниках качения является обязательной операцией при отладке высокоответственных узлов, например, шпиндельных систем металлорежущих станков. При этом, с одной стороны, нормированный натяг — сложноизмеряемый параметр [5], который может быть качественно обеспечен только в условиях производства технологического оборудования, а с другой — при интенсивной эксплуатации, особенно у прецизионных станков, как правило, уже в течение первого года из-за износа и релаксации напряжений величина натяга начинает уменьшаться, что неизбежно ведет к снижению точности (жесткости) и виброустойчивости шпиндельных узлов и станков в целом. Как следствие, приходится снижать производительность обработки. Возможное восстановление паспортных характеристик в условиях потребителя является достаточно сложной процедурой и во многих случаях не производится. Такая ситуация характерна для различных типов подшипников качения и способов регулировки натяга.

Существенно расширить возможности опор с трением качения позволяет использование подшипника качения с дистанционной регулировкой натяга [6], схема устройства которого приведена на рис. 12. Подаваемая от гидросистемы под давлением в полость 1, образованную между наружным кольцом 2 и неподвижный втулкой 3, жидкость создает осевую силу, которая через промежуточное кольцо 4 заталкивает конические ролики в рабочий зазор, что и обеспечивает изменение натяга в подшипнике. В результате достигаются следующие эффекты:

— поддержание требуемого натяга независимо от текущего износа и условий эксплуатации (нагрев, смазка, режим работы и т. п.);

— компенсация размерного износа элементов подшипника в течении всего срока эксплуатации;

— возможность при работе станка производить автоматические переключения натягов с малых величин (при высокоскоростных чистовых операциях) на значительные (для выполнения тихоходных тяжелонагруженных операций, где требуется наибольший уровень виброустойчивости);

— возможность регулирования натяга с помощью одного подшипника в обеих опорах шпиндельного узла.

Рис. 12. Подшипник с дистанционной регулировкой натяга

Гидростатические подшипники

Еще большими конструктивно-технологическими возможностями обладают гидростатические подшипники. Схема четырехопорного радиального подшипника с дроссельным управлением изображена на рис. 13. В высокоточном станкостроении с их помощью обеспечиваются:

— полное отсутствие износа в течение всего срока эксплуатации;

— усреднение погрешностей составляющих элементов, что ведет к увеличению точности подшипника в целом (подобное невозможно реализовать ни при каком исполнении подшипников качения);

— вынос тепловыделений из подшипников с рабочей жидкостью и проведение ее последующего кондиционирования;

— увеличенное демпфирование за счет достаточно широких дросселирующих перемычек несущих опор (в отличие от незначительных по величине точечных либо линейных в зависимости от типа тел качения контактных площадей) и связанный с этим существенный рост виброустойчивости станка;

— диагностика и адаптивное управление при возможности контроля давления в опорах;

— совмещение вращательного и осевого движений шпинделя при сохранении беззазорности базирования и конструктивной простоте.

Рис. 13. Подшипник с дистанционной регулировкой натяга

Проведенные сравнительные испытания в одинаковых условиях тяжелого расточного станка с диаметром шпинделя 125 мм исполнений шпиндельного узла на опорах качения, подшипниках с дистанционной регулировкой натяга и гидростатических [7] показали значительное увеличение точности и производительности второго варианта над первым, а третьего — над двумя другими.

В еще большей степени у гидростатических подшипников без изменения конструкции можно повысить динамическое качество введением коррекции с помощью RC-цепей, как показано пунктирными линиями на рис. 13. Имеющиеся в настоящее время методики выбора параметров коррекции (RA — гидросопротивление и СA — гидроемкость) с использованием стандартных металлических сильфонов [8] позволяют эффективно определять корректирующие элементы как при проектировании вновь создаваемого оборудования, так и при его модернизации, что особенно актуально в нынешних российских условиях.

Заключение

Приведенные конструкции подшипников демонстрируют лишь некоторые специальные решения и актуальные задачи, отражая такие общие тенденции промышленного развития, как энерго- и ресурсосбережение, долговечность эксплуатации, сохранение исходных характеристик, минимизация технического обслуживания, экологические свойства, работа в тяжелых условиях и в прецизионном технологическом оборудовании и т. п.

В. А. Прокопенко, к. т.н., доцент

Н. А. Пелевин, аспирант

Санкт-Петербургский политехнический университет Петра Великого

Литература

1. Токоизолирующие подшипники качения FAG. http://www.podshipnik.ru/docs/fag_current_opt.pdf [26.06.17].

2. Общий каталог SKF. http://www.upk1.ru/d/115304/d/obshchiykatalog.chast1skf.pdf. [26.06.17].

3. Криворудченко В. Ф. Современные методы технической диагностики и неразрушающего контроля деталей и узлов подвижного состава железнодорожного транспорта /

4. Р. А. Ахмеджанов, В. Ф. Криворудченко. М.: Маршрут, 2005. 436 с.

5. Классификатор дефектов и повреждений подшипников качения ЦВТ-22. ОАО «РЖД». — Москва, 2007. 122 с.

6. Пуш В. Э. Металлорежущие станки: Учебник для машиностроительных вузов. М.: Машиностроение, 1985. 575 с.

7. Пуш В. Э., Пигерт Р., Сосонкин В. Л. Автоматические станочные системы / Под ред. В. Э. Пуша. — М.: Машиностроение, 1982. 319 с.

8. Болотников М. А., Прокопенко В. А., Файнгауз В. М. Сравнительные испытания высокоскоростных шпиндельных узлов // Станки и инструмент. №2, 1983. С. 10–12.

9. Прокопенко В. А. Гидростатические подшипники для станков // РИТМ Машиностроения. № 3, 2016. С. 10–11.

Еще больше новостей |