При импортировании чертежей из CAD в CAM систему или при векторизации изображения могут возникнуть коллизии и ошибки изображений. Рассмотрим наиболее распространенные, приводящие к браку при плазменной, лазерной резке фрезерном раскрое.

Во многих областях промышленности, где используются станки с ЧПУ, стоит задача конвертирования исходных данных (чертежей, эскизов, рисунков) в векторный формат, что позволяет запрограммировать траекторию движения инструмента. В целом программное обеспечение для перевода точечного изображения в векторный формат, представленное как самостоятельными программами для обработки изображений, так и встроенными в крупные графические редакторы, достаточно совершенно и удовлетворяет требованиям своих предметных областей. Однако у всех программных продуктов возникают однотипные коллизии при конвертировании изображений. Рассмотрим частные примеры из металлообрабатывающей области.

Незамкнутый контур

Незамкнутый контур бывает двух видов.

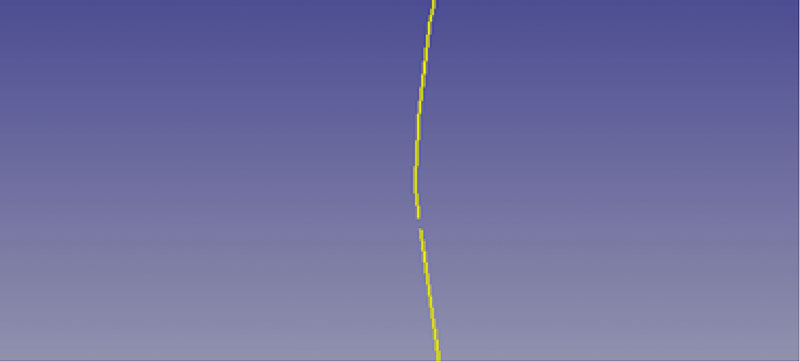

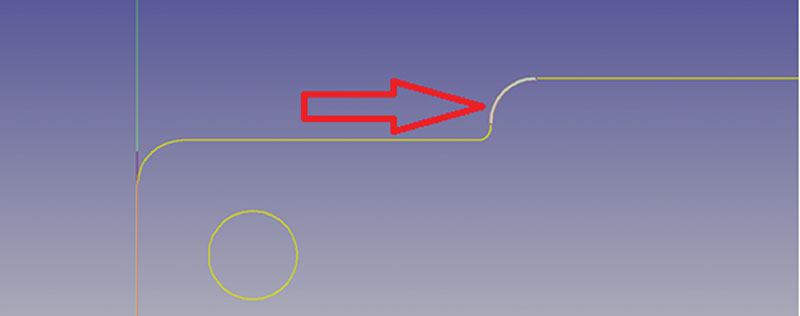

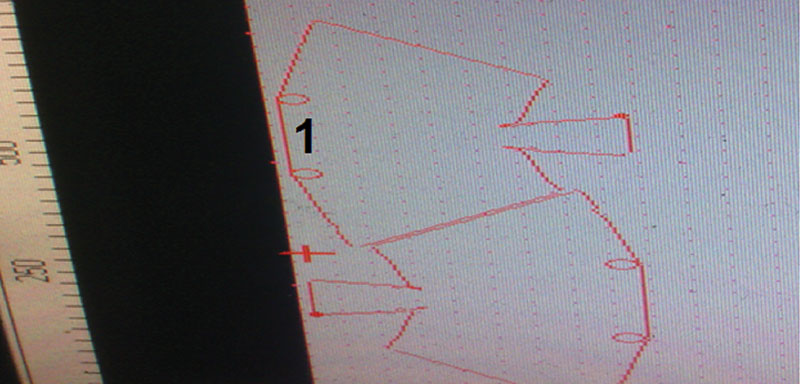

1. Прерванная линия (рис. 1, 2).

Рис. 1. Представление одной прямой как двух параллельных не пересекающихся линий

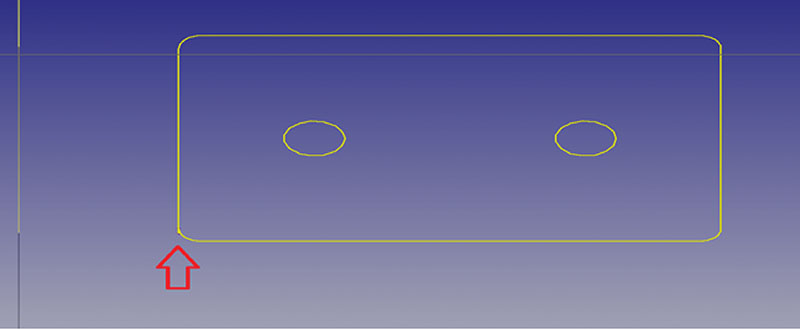

Рис. 2. Отсутствие сегмента дуги или скругления

Если контур не замкнут, часто программа просто блокирует данную деталь для раскладки и резки.

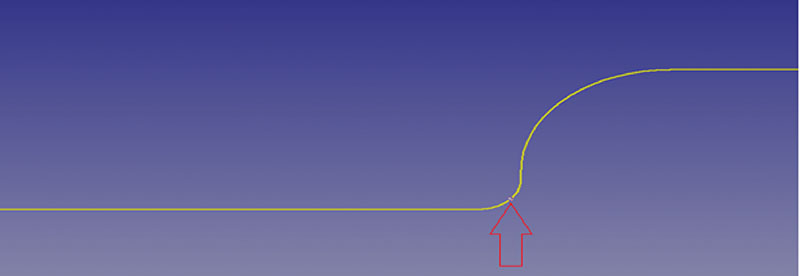

2. «Лишняя линия» (рис. 3, 4).

Рис. 3. Локализованная коллизия

Рис. 4. Увеличение данного фрагмента

Как отчетливо видно из рисунков, программа не отсекает вектор, а продолжает, чем пораждает ошибку. Обычно, когда программа локализует «лишний» вектор, деталь, на которой он был обнаружен, заблокирована для раскладки и резки. Как вариант, программа может учитывать вектор при построении траектории, что неминуемо приведет к получению брака.

Эти коллизии легко исправить, дорисовав нужную перемычку или перерисовать элемент полностью.

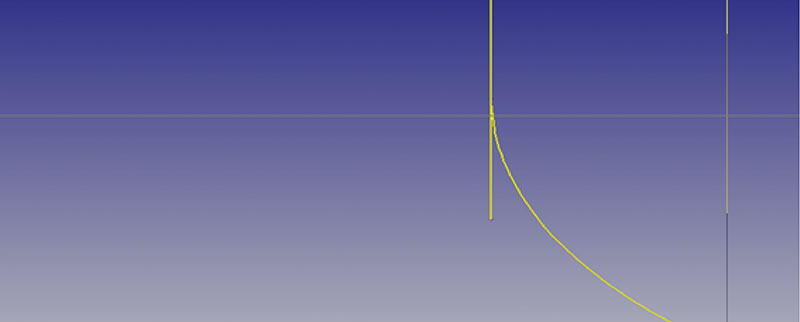

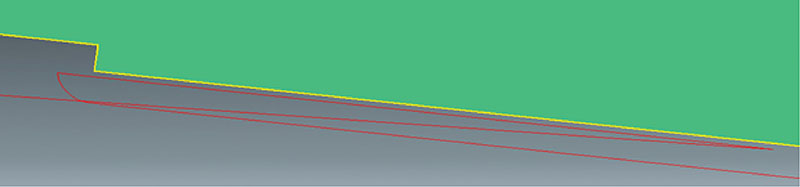

Конвертация векторного элемента в сплайн

Еще одна распространенная коллизия, когда целый отрезок или окружность переводится не в вектор, а в набор точек или отрезков — сплайны (рис. 5–7).

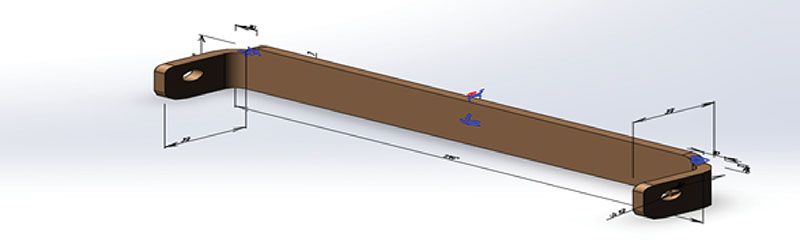

Рис. 5. Исходная деталь в CAD-системе

Рис. 6. Корректный перевод дуги в вектор

Рис. 7. Некорретный перевод. Явно видно, что выделяется не вся дуга полностью, а очень маленький отрезок, видимый лишь при сильном увеличении — сплайн

Если оставить элемент, составленный из сплайнов, с большой вероятностью станок начнет обрабатывать каждый сплайн отдельно, часто размер сплайна гораздо меньше минимального диаметра отверстия прожига, что в случае тепловой резки ведет к неминуемому браку заготовки. Исправить эту ошибку довольно легко, элемент из сплайнов необходимо удалить и нарисовать новый векторный элемент с требуемыми параметрами.

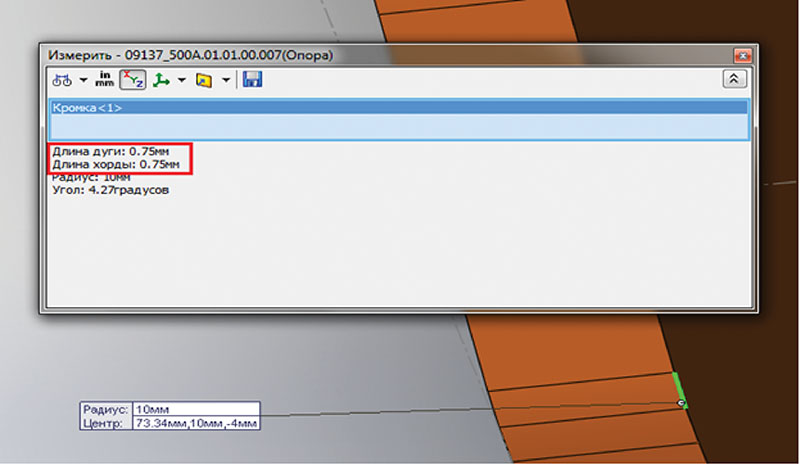

Следующий вид ошибок обнаруживается по анимации эквидистанты (рис. 8–13).

Рис. 8. Ошибочно построенная траектория

Рис. 9. Деталь и ее развертка

Рис. 10. Зоны детали, которые показали коллизии обработки на этапе формирования эквидистанты

Рис. 11. Замер дуги 1 развертки

Рис. 12. Замер дуги 1 развертки

Рис. 13. Снимок консоли станка с аномалией траектории инструмента в зоне 1

Рис. 14. Снимок консоли станка с аномалией траектории инструмента в зоне 2, 3 и ранее не обнаруженная аномалия в зоне 4

После анализа снимков развертки и полученной траектории, становится ясно, что это следствие «близкого» расположения параллельных элементов (менее 3 мм) или присутствия «короткой» (менее 2 мм) дуги.

Если программное обеспечение не обладает способностью явно просигнализировать о появлении сплайнов, можно косвенно заметить, что при изменении масштаба и размещении деталей компьютер начнет заметно тормозить — выполнять действия с задержкой. Это свидетельствует о том, что программа просчитывает большие объемы данных (массивы сплайновых точек), что и замедляет ее работу в целом.

Таким образом, из вышеописанных примеров следует, что наиболее часто к браку приводят следующие факторы:

1. Перевод дуги в сплайны, и на эти элементы стоит обращать первоочередное внимание.

2. Мелкие элементы могут быть конвертированы корректно, но эквидистанта инструмента демонстрирует коллизии траектории.

Еще больше новостей |