Курс на опережающее развитие аддитивных технологий определяет актуальность тщательного технико-экономического анализа рентабельности их внедрения в конкретное производство.

Внедрение аддитивных технологий (АТ) на ответственных производствах, таких как авиационное и ракетно-космическое, в связи с повышенными требованиями к качеству изделий рекомендуется осуществлять в определенной последовательности:

— предварительный выбор номенклатуры выпускаемой и перспективной продукции;

— предварительный выбор оборудования (тип, производитель, модель) и материалов (вид, марка, поставщик);

— изготовление лабораторных и натурных образцов на смежных предприятиях или у предполагаемого поставщика, проведение комплекса предварительных исследований и испытаний. Заключение о возможности использования АТ по показателям прочности и жесткости изделий и специальным требованиям к их эксплуатации;

— технико-экономический анализ организации АП, заключение о рентабельности АП;

— согласование вопросов аттестации оборудования и сертификации продукции;

— принятие решения и утверждение номенклатуры изделий и материалов;

— приобретение оборудования (включая математическое и программное обеспечение) и материалов, монтаж, наладка, изготовление образцов на собственном производстве;

— повторные испытания и уточненное технико-экономическое обоснование;

— заключение о возможности выпуска опытной партии продукции.

ЭКОНОМИЧЕСКИЕ ПРОБЛЕМЫ ВНЕДРЕНИЯ АТ

Вопросы экономики АП слабо отражены в литературных источниках [1–3, 6], что вызывает трудности у специалистов, занимающихся их внедрением. Вместе с тем в стране взят курс на опережающее развитие и внедрение аддитивных технологий размерного формообразования [4, 5], что предопределяет актуальность тщательного технико-экономического анализа рентабельности аддитивных производств [7]. Важность такой задачи усугубляется тем, что в этой области наша страна отстает по некоторым оценкам на 10–15 лет и необходимы комплексные усилия по изменению этой негативной ситуации.

С формально-технологической точки зрения внедрение аддитивной технологии на конкретном предприятии оправдано и целесообразно в том случае, если при прочих равных условиях снижаются издержки производства на единицу продукции (удельные ресурсозатраты). Таким образом, первостепенное значение приобретает расчет разности цеховых себестоимостей изготовления детали или сборочной единицы по двум вариантам технологий:

— существующая технология изготовления изделия с использованием освоенных методов получения заготовок и механообработки (ТП1);

— технология изготовления изделия с использованием операций аддитивного формообразования (ТП2).

Прежде чем обсудить особенности такого расчета, сформулируем некоторые условия, ограничения и допущения:

1. Согласно [8] необходимым условием сравнения технико-экономической эффективности вариантов технологий является тождественность производственных результатов. Поэтому, прежде чем проводить сравнительный анализ вариантов необходимо проверить тождество результатов по составу продукции, ее качеству, объему, срокам выполнения производственного задания, режиму времени и условиям труда.

2. Если второй вариант позволяет сразу получить составную часть изделия из n деталей, то для обеспечения тождественности результата по составу продукции в первом варианте следует учитывать суммарные удельные затраты на изготовление каждой из n деталей плюс себестоимость процесса их сборки, транспортные и складские расходы.

3. Если второй вариант обеспечивает сокращение цикла технологической подготовки производства и производственного цикла, то для сравнения необходимо обеспечить тождественность вариантов по срокам. Сокращение сроков поставки товарной продукции на рынок особенно важно при изготовлении новой по потребительским свойствам товарной продукции в условиях жесткой конкуренции. Это обстоятельство, по нашему мнению, можно учитывать, как упущенную выгоду от реализации продукции по варианту ТП1. Такой расчет зачастую вызывает вопросы из-за возможного изменения рыночной конъюнктуры, уровня цен на продукцию, однако он дает возможность достаточно просто оценить важное конкурентное преимущество аддитивных технологий.

4. Предполагается, что оба варианта обеспечивают одинаковое качество продукции, обусловленное техническими условиями на изготовление (тождественность по качеству продукции). В противном случае изменение функциональных свойств изделия необходимо оценивать при расчете, руководствуясь имеющимися рекомендациями. Так, в [8, 9] рекомендуется пересчитывать число изделий повышенного качества в большее число изделий обычного качества с изменением соответствующих затрат.

Учитывая сказанное, структура затрат на себестоимость изготовления и сборки по первому варианту технологии представляется в виде

C1 = ∑ (C1зi + C1мi) + Cсб, i = 1 (1)

а по второму – С2 = Спр + Сад + Спс, (2)

где С1, С2 — суммарные себестоимости изготовления конечного продукта по сравниваемым вариантам технологии, С1зi — себестоимость получения заготовки i‑й детали сборочной единицы, С1мi — себестоимость механообработки i‑й детали, m — число изготовляемых деталей сборочной единицы, Ссб — себестоимость сборки составной части изделия с учетом стоимости всех остальных комплектующих согласно спецификации сборочной единицы, Спр — себестоимость предварительных (предшествующих) операций, Сад — себестоимость операции (операций) аддитивного формообразования, Спс — себестоимость последующих операций окончательной обработки изделия.

Заметим, что аддитивные технологии послойного выращивания изделий из порошка не позволяют избавиться от остаточной пористости, что заставляет в ряде случаев использовать последующие технологии, например, горячее изостатическое прессование, инфильтрацию, термообработку. Как показано выше, как конечный продукт используют всего около 19% продукции аддитивного производства.

Предполагается, что исходные материалы по второму варианту, например металлический порошок, являются покупными и на предприятии не производятся.

Для технико-экономической оценки эффективности двух вариантов технологий используют метод прямого расчета себестоимости [9], согласно которому выбор лучшего варианта осуществляют по двум критериям: расчетному коэффициенту сравнительной экономической эффективности Ер или по расчетному сроку окупаемости Тр. Правило предпочтения выражается неравенствами вида

Eр > Eн, Tр < Tн,

где индекс «н» соответствует нормативной величине соответствующего критерия. При нахождении этих критериев приходится рассчитывать разность суммарных цеховых себестоимостей при переходе от первого варианта ко второму (∆С = С1 – С2)

∆С = ∆Cм + ∆Сзр + ∆Са + ∆Си + ∆Спр + ∆Сзс + ∆Свм + ∆Сэ + ∆Суп + ∆Ссб (3)

где ∆См – разность затрат на основные материалы по сравниваемым вариантам, ∆Сзр — разность затрат на зарплату производственных работников с начислениями, ∆Са — разность затрат на амортизацию и ремонт оборудования, ∆Си — разность затрат на инструмент с учетом переточек, ∆Спр — разность затрат на станочные и контрольно мерительные приспособления, ∆Сзс — разность затрат на эксплуатацию и амортизацию зданий и сооружений, ∆Свм — разность затрат на вспомогательные материалы, ∆Сэ — разность затрат на технологическую энергию, ∆Суп — разность затрат на управление производственными процессами, ∆Ссб — затраты на сборку составной части изделия, выполняемой по аддитивному варианту, как одна деталь. Проанализируем отдельные наиболее значимые слагаемые, входящие в правую часть выражения (3).

В общем случае разность расходов на материал ∆Cм рассчитывают по известной формуле [9], зная оптовые цены на единицу массы материала и отходов, нормы расхода материала и массу отходов на одно изделие по вариантам.

В таблице 1 приводятся данные о ценах на некоторые порошковые материалы и прокат диаметром 30–100 мм из тех же материалов, извлеченные из коммерческих предложений некоторых компаний [1]. В нижней строке приведены средневзвешенные цены на прокат диаметром 30–100 мм из тех же материалов, полученные по результатам анализа коммерческих предложений, размещенных в сети. Видно, что стоимость порошковых материалов (для SLM) на порядок и выше цен на прокат, используемый в заготовительном производстве.

При послойном спекании (сплавлении) лазерным лучом или электронным пучком часть порошка, контактирующего с контуром формирующегося твердого тела, частично спекается или оплавляется и удаляется при последующем просеивании. Для относительно габаритных деталей сложной формы используются поддержки и подложка. Все это приводит к появлению отходов и выражается в том, что коэффициент использования материалов лежит обычно в пределах 0,7–0,9. Для ответственных деталей авиакосмической техники сложной формы, полученных по технологии ТП1, значение этого коэффициента 0,05–0,2.

| Происхождение цены |

Материал | ||||

|---|---|---|---|---|---|

| Ti-6AL-4V | Co-Cr | AlSi12 | Spesial steel | Inconel 625 | |

| Оптовая цена на внешнем рынке | 200-300 | 150 | 70-90 | 70-80 | 75 |

| SLM Solutions | 520 | 210 | 60 | 130 | 160 |

| EOS | 485 | 320 | 122 | 235 | – |

| Прутковый прокат в России (руб.) | 17-25 (1300-1900) |

– | 3-5 (230-350) |

3-4 (200-270) |

– |

Приведенные данные позволяют оценить отношение стоимости материала при аддитивном формообразовании (См2) к стоимости его при механической обработке (См1) величиной 0,5–5. Видно, что несмотря на высокую стоимость порошка, разность ∆Cм может быть величиной как положительной, так и отрицательной. Отметим тенденцию к снижению стоимости порошка с прогнозом на его удешевление на 75%.

Зарплату основных производственных рабочих для каждого варианта получаем суммированием по числу операций ТП [9]. Особенность сравнительных расчетов в нашем случае заключается в следующем.

Во‑первых, как правило, использование операции аддитивного формообразования позволяет заметно снизить количество операций в технологическом процессе изготовления детали. Во‑вторых, штучно-калькуляционное время на операции аддитивного формообразования составляет, как правило, десятки часов. Поскольку современное оборудование длительное время работает в автоматическом режиме, при его эксплуатации целесообразно применять многостаночное обслуживание и совмещение профессий. В результате станкоемкость и трудоемкость операции значительно отличаются. В отсутствие каких-либо нормативов затраты живого труда, необходимые для расчета зарплаты на операции аддитивного формообразования, следует определять экспериментально на стадии освоения нового оборудования.

Для этого составляют перечень ручных и машинно-ручных приемов, необходимых для перевода оборудования в автоматический цикл и завершения работы, оценивается их длительность и производится суммирование с учетом возможного перекрытия. Такие данные можно также затребовать у поставщика оборудования на стадии подготовки контракта или воспользоваться данными, полученными в результате эксплуатации оборудования, близкого по техническим характеристикам, на родственных предприятиях. Анализ показывает, что трудоемкость операции аддитивного формообразования относительно не велика. Так, при изготовлении детали типа «втулка» при машинном времени работы 20–40 часов затраты живого труда по данным компании ЗАО «ГК «Глобатэк» составили 1 час.

При выполнении расчетов возникает необходимость оценки штучно-калькуляционного времени операции аддитивного формообразования. Использование классической структуры нормы времени в данном случае затруднено в связи с отсутствием нормативов для определения ее составляющих. В заводских условиях приходится использовать статистические методы их определения на основе методик хронометража и фотографии рабочего дня. Определение машинного времени также представляет определенные трудности из-за отсутствия расчетных формул в справочниках и зависимости вида таких формул от метода и способа аддитивного формообразования. Поэтому для каждого способа аддитивного формообразования получают расчетное выражение для машинного или оперативного времени исходя из существующей методики нормирования технологических операций с учетом специфики физико-химических процессов получения объемных твердых форм в каждом случае. Так, для послойного построения объемных форм, характерного, например для селективного лазерного спекания, рекомендуется использовать следующее выражение для определения времени построения изделия tо

tо = tм + tв1 + tв2 = ∑ ( Fi / (kп dnэф vл) + tiпс) + tв2, i=1 (4)

где tм — машинное время, обусловленное перемещением пятна светового контакта по контуру слоя, tв1 — часть вспомогательного времени, необходимого для подготовки формообразования выделенных слоев, tв2 — прочие затраты вспомогательного времени (выгрузка, включая возможную технологическую выдержку, включение цикла), m — число выделенных слоев, dnэф — эффективный диаметр пятна контакта лазерного излучения с порошковым слоем, kп — коэффициент перекрытия, Fi — площадь i‑го слоя, δi — длина трассы обхода данной площади центром пятна контакта, vл — средняя скорость перемещения пятна контакта вдоль трассы, tiпс – время подготовки к обходу j‑го слоя. Для более точного расчета машинного времени следует принять во внимание стратегию обхода данного контура площадью Fi световым пятном и рассчитать длину трассы обхода δi каждого слоя. В этом случае

tм = ∑ δi / vл i=1. (5)

Из приведенных расчетных выражений следует, что оперативное время зависит от числа слоев, способа разбиения на слои, выбранной стратегии обхода слоя, средней скорости перемещения пятна контакта. Видно также, что существенную долю оперативного времени составляют затраты tв1 на подготовку слоя к спеканию. Так, заменив традиционную схему формирования порошкового слоя (выдавливание порошка поршнем снизу), компания SLM Solutions разработала и запатентовала способ подачи порошка «сверху», позволивший сократить число ходов разравнивающего устройства, сократить время tв1 и за этот счет повысить производительность.

Влияние перечисленных факторов приводит к заметному различию времени построения для машин различных компаний. Так, ЗАО «ГК «Глобатэк» приводит оценку времени построения одного и того же изделия на SLM машинах разных производителей (одного формата, оснащенных лазером приблизительно одной мощности): 3D Systems (Phenix) — ProX 300 (500 Вт лазер), Concept laser — M2 Qusing (400 Вт лазер), SLM Solutions — SLM 280 (400 Вт лазер). Изделие — пустотелая втулка диаметром 195 мм, высотой 165 мм, изготовляемая из порошка AК‑12. Масса изделия, включая поддержки, 450 г. Получены значения времени построения: 40, 28 и 20 часов соответственно при толщине единичного слоя 40 мкм.

Более грубая оценка машинного времени может осуществляться при известной величине объемной производительности установки на заданных режимах (Пv) и расчетном объеме детали (Vр) с учетом возможных дополнительных построений

tм = Vр / Пv. (6)

Основным недостатком послойного синтеза изделий пространственно-сложной формы является относительно большая величина машинного времени обработки. Это приводит к высокой доле затрат Са на амортизацию оборудования в калькуляции себестоимости. С учетом его высокой стоимости (по разным оценкам 0,3…1,5 млн евро в зависимости от производителя, типоразмеров, опций, условий поставки и пр.) эта статья затрат в ряде случаев становится определяющей. Так, по имеющимся данным доля затрат на амортизацию станка может достигать в отдельных случаях 70 % себестоимости изделия.

Для снижения себестоимости по этой статье затрат рекомендуется максимально повышать загрузку, эксплуатировать оборудование без выходных, желательно в 2–3 смены. В связи с быстрым моральным износом такой техники срок окупаемости не должен превышать 5 лет. По мнению экспертов, в ближайшие годы следует ожидать заметного снижения цен на оборудование для SLS и SLM, что благоприятно скажется на конъюнктуре продаж и темпах внедрения соответствующих технологий.

Важным преимуществом второго варианта технологии является резкое сокращение удельных затрат на инструмент и оснастку, как правило ∆Си > 0 и ∆Спр > 0. Расчет остальных составляющих выражения (8) затруднений не вызывает.

Воронежское ОАО «КБХА» провело значительную работу по освоению аддитивных технологий и обоснованию рентабельности их внедрения. Расчеты показали, что переход на АП по ряду изделий обеспечивает следующие усредненные результаты:

— повышение КИМ до 0,7–0,9;

— снижение цикла изготовления в 5 раз (по 5 изделиям);

— сокращение сроков подготовки производства в несколько раз;

— снижение стоимости производства в 5–6 раз.

Конкретные результаты расчетов по одному из изделий показаны в таблице 2.

| Сравниваемые варианты |

Кол. деталей | Кол. операций ТП | Трудоемкость, н/ч |

Цикл производства, дней |

|---|---|---|---|---|

| Субтрактивные технологии + сборка |

238 | 12 | 1025 | 56 |

| Аддитивные технологии + сборка | 3(1) | 2 | 77 | 7 |

Для повышения экономических показателей при внедрении АТ рекомендуется оснащать участок аддитивного формообразования несколькими машинами с различными возможностями, например, SLM 50 (100 Вт, диаметр пятна 12 мкм) + SLM 300 (400 Вт, 50 мкм):

— SLM машины с мощным лазером производительнее и обеспечивают более низкую технологическую себестоимость. Машины с менее мощным лазером и меньшим диаметром пятна обеспечивают лучшее качество поверхностного слоя изделий;

— распределение номенклатуры изделий разного типоразмера между машинами с различными габаритами рабочей зоны приводит к экономии порошка и сокращению вспомогательного времени.

К преимуществам АТ, которые также можно учесть при технико-экономическом обосновании, относят также сокращение численности рабочих и затрат на обеспечение безопасности жизнедеятельности, снижение цеховых и заводских накладных расходов за счет удешевления логистики.

ОРГАНИЗАЦИОННО-ТЕХНИЧЕСКИЙ АСПЕКТ

При освоении технологий третьего класса (технологий наращивания объема изделия, [10]) актуальной задачей становится описание их характеристик и условий реализации методами и средствами теоретической технологии машиностроения. Уточняется понятийный аппарат, устанавливаются взаимосвязи между параметрами физико-химических процессов, обеспечивающих синтез твердого тела заданной конфигурации, и технологическими характеристиками операций аддитивного формообразования. Такая работа приведет в обозримом будущем к созданию нормативно-справочной базы аддитивных технологий.

К факторам, сдерживающим развитие АП в машиностроении относят следующие [4]:

— свойства материала (анизотропия свойств, ограниченная номенклатура доступных материалов, их высокая стоимость);

— точность изготовления и качество поверхности деталей (практически все процессы АП требуют последующей механообработки посадочных мест, элементов сопряжений, рабочих элементов конструкции и т. д.);

— относительно низкая производительность;

— высокие капитальные вложения;

— оборудование АП все еще несовершенно;

— отличия в геометрии и свойствах между идентичными деталями, изготовленными на разных установках;

— закрытая архитектура большинства АП-установок, что не позволяет исследователям и технологам варьировать условия обработки.

Наряду с перечисленными, к факторам организационно-технического характера лимитирующим развитие и внедрение АП относятся следующие:

1. Стандартизация. Стандартизация процессов АП, началась и активно развивается в Американском обществе по испытанию материалов (ASTM), сформирован комитет F42 для разработки международных стандартов в области АП. Созданы ряд важных стандартов, например, стандарты по терминологии и спецификации формата файла для АП. Последний обеспечивает передачу проектов между различными программными и аппаратными системами АП. Однако на разработку достаточно полного комплекта международных стандартов, разработку национальных стандартов потребуется время.

2. Аттестация. Как отмечается в [4], аттестация АП-оборудования является принципиально важным фактором для внедрения АП и выступает необходимым предварительным условием для сертификации продукции. Основные проблемы аттестации оборудования можно сформулировать следующим образом:

— отсутствие стандартов на материалы, технологии и оборудование;

— большое число разнородного по конструкции и принципам действия оборудования;

— недостаточный опыт его промышленной эксплуатации и отсутствие статистических данных;

— отсутствие в ряде случаев результатов испытаний изделий в реальных условиях, достоверных данных, характеризующих физико-механические свойства изделий;

— слабое метрологическое обеспечение;

— закрытая архитектура АП-оборудования;

— существующая бизнес-модель продаж и послепродажного обслуживания оборудования фактически превращает АП-установку в черный ящик, ограничивает возможности технологов и операторов установки в повышении эффективности АП-технологий;

— время и деньги на проведение процедуры аттестации. По имеющимся данным при существующем подходе для аттестации и сертификация деталей летательных аппаратов требуется затратить свыше $130 млн в течение 15 лет. Поэтому в США разрабатывается концепция ускоренной аттестации и сертификации продукции АП [11].

3. Сертификация продукции. Перечисленные выше факторы затрудняют сертификацию АП-продукции. Пока что применение АТ, как правило, сопровождается чрезвычайно строгими испытаниями для контроля соответствия свойств изделия техническим требованиям, что значительно снижает преимущества и эффективность аддитивного производства. Поэтому в США проводятся интенсивные работы по снижению затрат и сроков выполнения сертификационных работ.

4. Подготовка кадрового потенциала. Следует подчеркнуть, что создание технологий и оборудования третьего и четвертого классов требует не только скорейшего развития научных основ технологии машиностроения применительно к новым процессам и методам формообразования, но и опережающую подготовку инженерно-технических кадров, способных решать новые конструкторско-технологические задачи [12].

ОСНОВНЫЕ НАПРАВЛЕНИЯ РАЗВИТИЯ

Эффективным направлением повышения производительности оборудования для аддитивного формообразования является разработка новых способов, отличных от послойного синтеза. Так, отметим появление способа аддитивного формообразования, основанного на объемном синтезе требуемой формы из жидкого интерфейса [13]. Этот способ — continuous liquid interface production (CLIP) — обеспечивает высокую скорость формообразования (в 25–100, а в перспективе, по мнению экспертов, до 1000 раз большую, чем способы послойного синтеза). Он также характеризуется изотропностью структуры и свойств объекта производства, низкой шероховатостью поверхности, высоким разрешением при печати изделия. Ожидается получение пространственно-сложного объекта, функциональные свойства которого соответствуют требованиям к готовому продукту, в режиме реального времени.

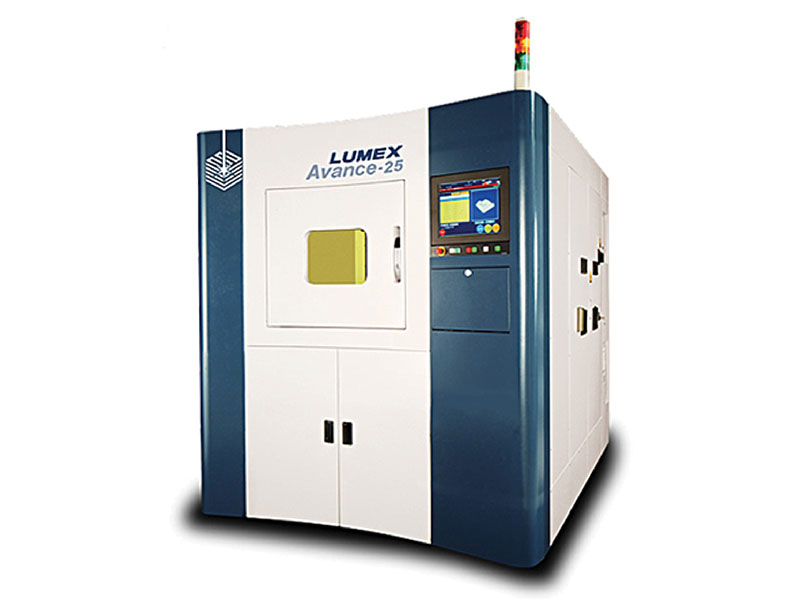

Отметим тенденцию к развитию комбинированных технологий и оборудования четвертого класса (табл. 1, [10]) и подчеркнем перспективность этого направления в машиностроении. Такие технологии обеспечат дальнейшее сокращение длительности технологического цикла и позволят использовать достоинства как субтрактивных, так и аддитивных технологий. Так, компания Solidica разработала технологию UAM (Ultrasonic Additive Manufacturing), на базе которой компания Fabrisonic выпускает гибридные станки типа SonicLayer R200, обеспечивающие аддитивно-субтрактивную обработку изделий из пластичных металлов и композиционных материалов с металлической или полимерной матрицей (рис. 1). Компания Mitsubishi LUMEX начала поставлять интегрированный комплекс Avance‑25, обеспечивающий объединение SLS-технологий и 5‑осного фрезерования (рис. 2). О подготовке к производству комплекса MPA‑40, интегрирующего возможности 5‑осного фрезерования и 3D-газодинамического напыления, сообщила компания Hermle (рис. 3).

Применение таких технологий и соответствующих станочных систем также потребует технико-экономического обоснования с учетом приведенных выше особенностей.

Рис. 1. SonicLayer 7200 фирмы Fabrisonic

Рис. 2. Avance‑25 фирмы Lumex

Рис. 3. MPA‑40 фирмы Hermle

В области производства авиакосмической техники важным и перспективным направлением работ является совершенствование технологий и оборудования для синтеза изделий из керамических и композиционных материалов [14].

ЗАКЛЮЧЕНИЕ

Как отмечают авторы работы [4], развитие аддитивных производств, начиная с первых успешных работ в этой области, сопровождалось ажиотажем и завышенными ожиданиями. Несмотря на то, что многие считают АП-технологии прорывными и ключевыми при переходе к шестому технологическому укладу, пока, их влияние, в масштабах мирового производства, остается умеренным. Реалистический подход и анализ опыта недавно прокатившейся по России промышленной «нанореволюции» [15] позволяют надеяться, что АП в обозримом будущем займут свою достаточно обширную нишу в мировом машиностроительном производстве.

Литература:

1. Зленко М. А., Попович А. А., Мутылина И. М. Аддитивные технологии в машиностроении. — С.-Пб.: Издательство С.-Пб. политехнического университета. 2013. — 222 с.

2. Шишковский И. В. Основы аддитивных технологий высокого разрешения. — СПб.: Изд-во Питер, 2015. — 348 с.

3. Гибсон Я., Розен Д., Стакер Б. Технологии аддитивного производства. Пер. с англ. Под ред. И. В. Шишковского — М.: Техносфера, 2016. — 656 с.

4. Публичный аналитический доклад по развитию новых производственных технологий/Сколковский институт науки и технологий, 2014. — 202 с.

5. Михайлов Ю М. Перспективы использования аддитивных технологий в ОПК. 2015. Электронный ресурс: federal book.ru/OPK‑11/111/Mihaylov. pdf.

6. E. Atzeni and A. Salmi, Economics of Additive Manufacturing For End-Usable Metal Parts, Int. J. Adv. Manuf. Tech., 62 [9], 1147–1155 (2012).

7. Моргунов Ю. А., Саушкин Б. П. Технико-экономический анализ технологий аддитивного формообразования/Наукоемкие технологии в машиностроении, 2016, 7.

8. Расчеты экономической эффективности новой техники: Справочник/Под общ. ред. К. М. Великанова. — Л.: Машиностроение. 1990. — 448 с.

9. Справочник технолога-машиностроителя. В 2‑х т. Т. 2/Под ред. А. М. Дальского и др. — М.: Машиностроение‑1, 2003. — 944 с.

10. Моргунов Ю. А., Саушкин Б. П. Аддитивные технологии для авиакосмической техники/Аддитивные технологии. 2016, № 1.- С. 30–38.

11. W. E. Frazier, Metal Additive Manufacturing: A Review, J. Mater. Eng. Performance, 23 [6], 1917–1928 (2014).

12. Бойцов А. Г., Моргунов Ю. А., Саушкин Б. П. Состояние и перспективы подготовки инженерных и научных кадров в области наукоемкого машиностроения/Экономические стратегии. 2015, № 4. — С. 12–19.

13. Tumbleston J. R. and others. Continuous liquid interface production of 3D objects/Science. 2015, 347. 1349.

14. N. Travitzky, A. Bonet, B. Dermeik and others. Additive Manufacturing of Ceramic-Based Materials, Adv. Eng. Mater., 16 [6], 729–753 (2014).

15. Николаев А. К. Некторые итоги наноэпохи / Ритм машиностроения. 2016, № 4. — С. 82–88.

Еще больше новостей |