Электронно-лучевые технологии помимо традиционных применений активно используются и в аддитивных производствах.

Сфокусированный электронный луч в технологических целях начали применять с конца 50‑х годов прошлого века. При этом наиболее широкое применение электронно-лучевые технологии нашли в сварочной отрасли благодаря возможности получения высококачественных сварных соединений большой толщины за один проход.

Электронно-лучевая сварка (ЭЛС) по сравнению с другими способами может обеспечить преимущества по надежности получаемых конструкций и по экономическим показателям. Выгоды можно получить при внедрении в промышленное производство технологий сварки деталей большой толщины (сосуды высокого давления, роторы турбин и т. п.), при создании сварных комбинированных конструкций из разнородных металлов и сплавов (диафрагмы паровых турбин, биметаллические бандажи роторов электрических машин и т. п.), при изготовлении конструкций из тугоплавких материалов и соединении деталей в труднодоступных местах, а также в ряде других случаев.

Возросшие инвестиции в автоматизацию сварочного производства промышленно развитых стран предопределили дальнейшее развитие плазменной, лазерной и электронно-лучевой сварки. Особенно влияние этих мер ощущается в авиакосмической промышленности, судостроении, на предприятиях энергетического машиностроения и военно-промышленного комплекса.

Однако, как и 20 лет назад, при внедрении ЭЛС в промышленное производство имеется ряд проблем. Одна из них — высокая стоимость отечественного оборудования для электронно-лучевой сварки, не всегда сочетающаяся с его надежностью, поэтому ряд предприятий решает задачи внедрения путем импорта еще более дорогого зарубежного технологического оборудования таких фирм, как Sciacky (США), Evo Beam (США-Германия), Pro Beam (Германия), Steigerwald Strahltechnik (Германия), Focus (Германия) и других. Другая — дефицит высококвалифицированных специалистов, способных обслуживать сложные технологические комплексы и разрабатывать новые технологические процессы. К проблемам сегодняшнего дня также следует отнести отсутствие надежных методов управления качеством при изготовлении сварных конструкций.

Вместе с тем на ряде предприятий и в вузах сохранились островки отечественной научной и технологической школы, которые могут проводить исследования, разрабатывать оборудование и техпроцессы, а также внедрять их на отечественных предприятиях. Например, на кафедре Технологии металлов НИУ МЭИ, созданной пионером отрасли проф. д.т.н. Н. А. Ольшанским, с 1960‑х годов ведутся фундаментальные и прикладные исследования по свариваемости различных материалов электронным лучом. Накоплен большой опыт эксплуатации электронно-лучевых комплексов отечественного и зарубежного производства. Изучены особенности эксплуатации электронно-лучевых пушек в условиях реальных технологических процессов сварки. Проведены научно-исследовательские работы в рамках федеральных программ по исследованию процессов взаимодействия мощных электронных пучков с материалами, по сварке разнородных материалов и созданию комбинированных конструкций, разработаны оборудование и технология для электронно-лучевой сварки деталей больших толщин. Кроме того, на кафедре не прекращались работы по разработке новых технологий электронно-лучевой сварки ответственных изделий из сталей различных структурных классов, титановых и алюминиевых сплавов, бронз и тугоплавких материалов в энергетической, аэрокосмической и военной отраслях. Проводятся работы по созданию энергетического комплекса для реализации экологически чистых технологий электронно-лучевой сварки изделий энергомашиностроения.

Также следует отметить появление отечественных предприятий, сумевших после длительной паузы в развитии электронно-лучевого оборудования консолидировать имеющиеся интеллектуальные и финансовые ресурсы для модернизации оборудования, разработки и организации производства новых электронно-лучевых установок. Например, фирма ТЭТА (Томск), изначально специализирующаяся на энергетических комплексах на основе электронных пушек с плазменным катодом, производит оборудование в широком диапазоне технических характеристик, в том числе с использованием пушек с термоэмиссионным катодом как прямонакальных, так и косвенного подогрева.

Кроме сварки электронные пучки сравнительно небольшой мощности применяются в различных технологических процессах наплавки, термической обработки, гравировки, перфорирования и др. особое внимание исследователей и промышленников. В последние годы привлекают аддитивные технологии, которые являются перспективным направлением для мелкосерийного или единичного производства. Эти технологии основаны на выращивании детали путем послойной подачи материала, который разогревается выше температуры плавления электронно-лучевой пушкой, лазером или плазмотроном, при этом коэффициент использования материала достигает 0.99 [1].

Технология многопроходной электронно-лучевой наплавки основана на использовании эффекта концентрации энергии электронного пучка в микрообъеме жидкометаллической ванны наплавляемого изделия, куда порошковым дозатором или механизмом подачи проволоки подается наплавочный материал. Большая скорость кристаллизации способствует формированию однородной мелкодисперсной структуры наплавленного слоя.

Этот метод производства деталей произвольных форм позволяет создавать из порошка металлические модели высокой плотности [2]. Изделия создаются на основе трехмерных цифровых моделей с настолько высокой точностью, что их механическая обработка и доводка практически не требуется. Современные производственные методы с использованием программного управления основываются на обработке трехмерной цифровой модели для создания алгоритмов, используемых в машинной обработке (в G кодах). Алгоритмы служат для определения траектории движения режущих инструментов в процессе создания готового изделия из заготовки. В случае электронно-лучевой наплавки процесс имеет прямо противоположное направление: те же самые цифровые модели используются для выработки производственных алгоритмов, регулирующих не удаление лишней массы, а нанесение необходимого материала. Технология использует электронные излучатели высокой мощности в вакуумной камере для плавки металла. Электронный пучок передвигается по рабочей поверхности, повторяя контуры цифровой модели, в то время как металлическая проволока или порошок постепенно подается в точку фокусирования пучка. Расплавленный материал немедленно кристаллизуется, формируя прочные слои заданной модели. Процесс повторяется до построения цельной модели, требующей лишь минимальной обработки внешней поверхности. Технология электронно-лучевой наплавки позволяет создавать объекты размером от нескольких миллиметров до нескольких метров. Практические ограничения по объему построения накладываются физическими размерами вакуумной рабочей камеры и количеством доступного расходного материала. Благодаря работе в вакуумных рабочих камерах возможно построение моделей из материалов, активно взаимодействующих с газами атмосферы, например титаном. Расходные материалы состоят из металлического порошка без связующего наполнителя или проволоки, а готовые модели по своим свойствам не уступают изделиям, полученным традиционными способами [3].

Электронно-лучевая наплавка проводится при повышенных фоновых температурах, достигающих порядка 700–1000°C [4], что позволяет создавать детали, имеющие низкий уровень остаточных напряжений, вызываемых градиентом температур между охлажденными и горячими слоями [5]. Это позволяет изготавливать детали без дополнительной термической обработки.

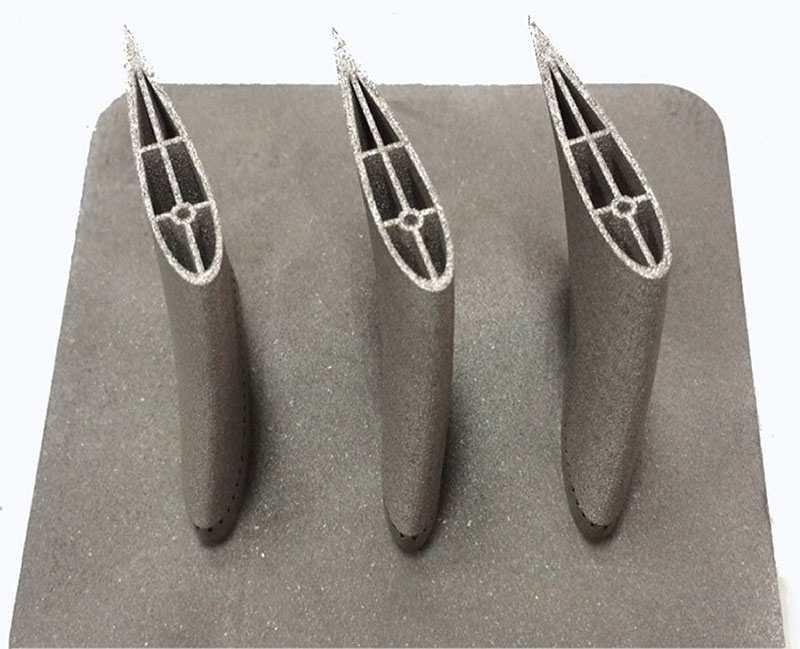

Внедрение аддитивных технологий наиболее заметно в авиационной промышленности, судостроении, энергетическом машиностроении, а также стоматологии и восстановительной хирургии [7], так как электронно-лучевой наплавкой достигается создание деталей с плотной однородной структурой, сложной геометрией, полуфинишного качества с минимальными дополнительными затратами на материал заготовки. Можно вырастить также деталь с переменными по толщине свойствами материала (так называемые градиентные материалы), можно выращивать сетчатые конструкции, которые невозможно получить ни литьем, ни механической обработкой. Известно, что электронно-лучевая плавка используется зарубежными фирмами Boeing, Lockheed Martin, NASA Adler Ortho и Lima Corporate для получения медицинских имплантатов и деталей реактивных ракетных двигателей [8] (рис. 1).

Рис. 1. Лопатки с замкнутыми полостями

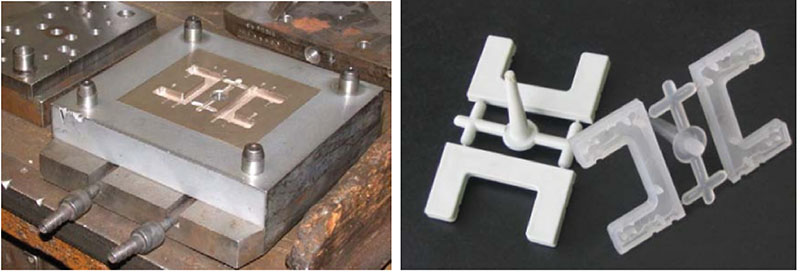

Рис. 2. Вставка для ТПА и отливки

Одним из перспективных направлений применения аддитивных технологий является изготовление технологической оснастки — приспособлений и инструментов для серийного производства. В частности, изготовление вставок для термопласт-автоматов (ТПА) (рис. 2) [9]. По этой причине в ряде случаев отпадает необходимость в дорогостоящей инструментальной оснастке, выдерживающей десятки и сотни тысяч циклов. Посредством аддитивных технологий можно сделать матрицу или пресс-форму из легкого сплава с меньшим ресурсом. Литейные пресс-формы также могут быть выращены вместе с каналами охлаждения произвольной конфигурации, что невозможно сделать при обычных методах механической обработки. Каналы охлаждения прокладываются в массиве формы так, как необходимо, а не так, как позволяют традиционные технологии.

Применение литейных форм с равномерным или регулируемым охлаждением позволяет сократить время пребывания отливки в форме до 30% (рис. 3).

Рис. 3. Выращенная пресс-форма с внутренними каналами охлаждения

Благодаря тому, что плавку материала производят в вакуумной камере, возможно работать как с конструкционными сталями, так и с жаропрочными и высоколегированными сплавами, цветными и другими металлами, в том числе с такими химически активными материалами, как сплавы на основе титана и алюминия. Надо учесть, что электронно-лучевые установки не могут работать с материалами, которые не электропроводны при температуре плавления.

Помимо электронно-лучевых следует отметить активное развитие лазерных и плазменных аддитивных технологий, основными преимуществами которых является более низкая стоимость оборудования, а в случае лазерных технологий еще и более высокая точность за счет малого диаметра лазерного пучка, который может составлять несколько десятков микрометров. При этом стоит отметить неоспоримое преимущество электронно-лучевых технологий — производительность, которая достигает 20 кг/ч за счет высокой скорости сканирования электронного пучка. Конечно, производительность зачастую ограничивается требуемой точностью изделия и имеющейся мощностью установки. Рабочие зоны установок могут иметь различные размеры, достигая 5700×1200×1200 мм (рис. 4).

Рис. 4. Электронно-лучевая установка в аддитивном производстве

В ближайшем будущем аддитивные технологии должны развиваться бурными темпами. Так, по заявлению руководства группы производства и технологии материалов компании General Electric, через 5 лет примерно половина деталей энергетических турбин и авиационных двигателей будет изготавливаться с помощью аддитивных технологий. В последние годы компания Boeing значительно увеличила номенклатуру деталей, изготавливаемых по аддитивным технологиям. Сейчас изготавливается более 25 тысяч деталей 300 наименований для 10 типов военных и коммерческих самолетов. По сообщениям представителей компании, Boeing планирует производить новый беспилотный самолет практически полностью по аддитивным технологиям.

В Китае 45 университетов и 20 исследовательских организаций работают в области лазерной техники, в частности, и для нужд аддитивных технологий. В области разработок по лазерному напылению индекс научного цитирования (SCI) публикации китайских специалистов в международных журналах составляют 43% [11].

Таким образом, в ближайшем будущем следует ожидать значительного увеличения объемов изделий, полученных с применением аддитивных электронно-лучевых технологий и переключения ведущих специалистов в области электронно-лучевой сварки и производителей оборудования на развитие аддитивных технологий, совершенствование оборудования, повышение точности и механических свойств изделий.

Литература

1. Horn T. J., Harrysson O. L. A. Overview of current additive manufacturing technologies and selected applications. Science Progress 09/22/2012. Science Reviews 2000 Ltd. ISSN: 0036–8504 [Электронный ресурс] http://www.freepatentsonline.com/article/Science-Progress/306753585.html.

2. Louvis E. et. Al. Selective laser melting of aluminium components. Journal of Materials Processing Technology. Volume 211, Issue 2, 1 February 2011, Pages 275–284. Department of Engineering, The University of Liverpool, Liverpool L69 3GH, United Kingdom.

3. Robbie Adams, ION FUSION FORMATION, Pat. US 6,680,456 B2, Jan. 20, 2004.

4. Sabina L. Campanelli et. al, Capabilities and Performances of the Selective Laser Melting Process. Polytechnic of Bari, Department of Management and Mechanical Engineering, Viale Japigia, 182 Italy [Электронный ресурс], Режим доступа: http://cdn.intechweb.org/pdfs/12285.pdf.

5. Безобразов Ю. А. и др. Анализ структуры образцов, полученных DMLS- и SLM-методами быстрого прототипирования. СПбГПУ.

6. Tsantrizos P. G. et. al. Method of production of metal and ceramic powders by plasma atomization. Pat. US № 5707419.

7. Techel A. et al., Laser Additive Manufacturing of Turbine Components, Precisely and Repeatable. Fraunhofer Institute for Material and Beam Technology (IWS), интернет-издание Laser Institute of America.

8. Hohmann M., Brooks G., Spiegelhauer C. Production methods and applications for highquaIity metaI powders and sprayformed products. Produktionsmethoden und Anwendungen fur qualitativ hochwertige Metallpulver und spruhkompaktierte Halbzeuge. Stahl und Eisen 125 (2005) № 4.

9. Довбыш В. М., Забеднов П. В., Зленко М. А. Аддитивные технологии и изделия из металла [Электронный ресурс] http://tinyurl.com/pgxrkqn.

10. Beyer E. New Industrial Systems & Concepts for Highest Laser Cladding Efficiency. Fraunhofer-Institut für Werkstoff- und Strahltechnik. MAY 6, 2011 in LASER CLADDING, LASER MANUFACTURING [Электронный ресурс] http://www.lia.org/blog/2011/05/high-performance-laser-cladding.

11. Minlin Zhong. Overview of Laser Additive Manufacturing in China. Tsinghua University [Электронный ресурс] http://www.lia.org/blog/2011/05/overview-of-laser-additivemanufacturing-....

Еще больше новостей |