Как работает и чем живет рынок сварочного оборудования и технологий в России.

Сварка является надежным и технологичным, а зачастую единственно возможным и наиболее эффективным способом создания неразъемных соединений конструкционных материалов, что обуславливает развитие сварочного оборудования, материалов и технологий.

Основным материалом, применяемым в различных отраслях промышленности и строительстве, по-прежнему остается сталь, несмотря на внедрение легких сплавов, полимерных материалов и композитов. И около 2/3 производимого стального проката в России идет на изготовление сварных конструкций. Положительная тенденция роста мирового производства стали, несмотря на некоторое замедление темпов в последние годы, определяет рост объема сварочного производства и производства сварочной техники, а также объемов научных исследований и разработок по созданию нового и совершенствованию существующего оборудования и технологий. В начале ХХI в. объем сварочного производства оценивался примерно в 40 млрд долл., из которых около 70 % приходится на сварочные материалы и около 30 % — на оборудование. Сварочные процессы по широте применения и валовому объему конечного продукта занимают половину (!) всех производственных работ. Трудно назвать отрасль народного хозяйства, где бы не применялась сварка.

Сварка в будущем по-прежнему останется наиболее востребованным процессом в промышленности и строительстве с высокой производительностью на основе применения автоматизации, роботизации, компьютерной техники и процессов моделирования. Рассмотрим тенденции и пути развития сварки, и сварочного производства на ближайший период времени.

Тенденции развития сварочного оборудования

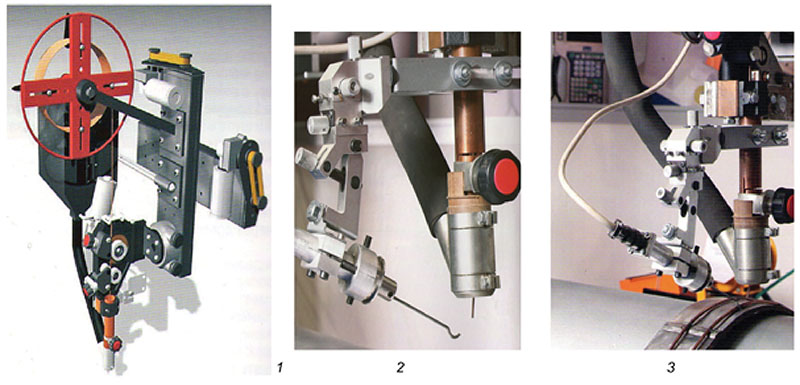

На мировых и европейских сварочных рынках наблюдается увеличение доли материалов и оборудования для механизированных способов сварки и сокращение доли ручной сварки. Таким образом, в мировом сварочном производстве лидирующие позиции будут занимать полуавтоматические и автоматические виды дуговой сварки в основном за счет сокращения доли ручной сварки. При этом происходит снижение потребления покрытых электродов для дуговой сварки, (в перспективе их количество уменьшится на 15–20 %). Однако позиции ручной дуговой сварки на монтаже и в ремонтных работах сохранятся даже при возрастающем потреблении автоматических кареток (рис. 1) и тележек. Технологическое оборудование для ручной сварки развивается и усовершенствуется в основном за счет применения тиристоров и инверторов.

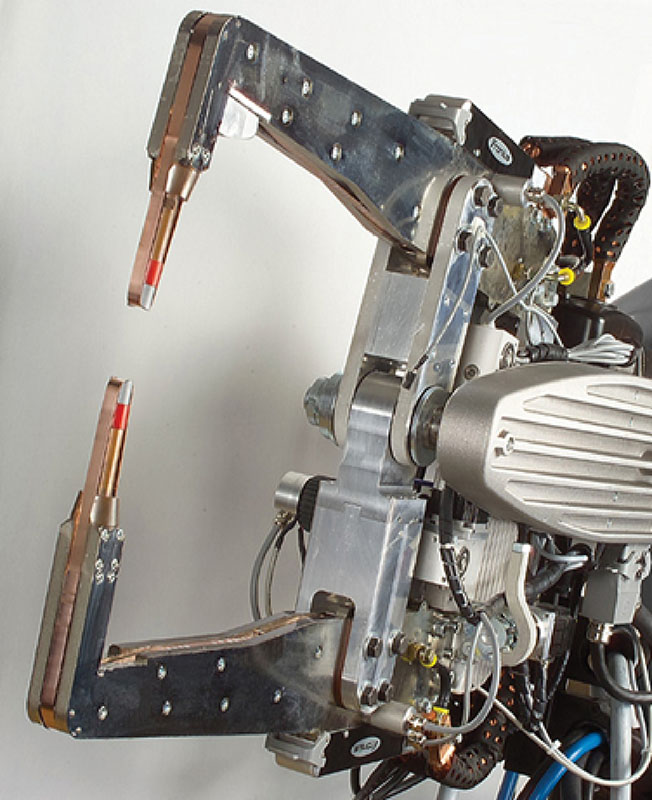

В связи с увеличением объемов механизированных и автоматизированных способов сварки возрастает необходимость в создании новых сварочных аппаратов, прежде всего с уменьшенными массой и габаритами, которые расширят возможности их практического применения. Ожидается использование новых механизмов, основанных на иных принципах, чем те, которые применялись ранее, например использование преобразователей с увеличенным количеством фаз электрического тока, повышенными КПД и коэффициентом мощности, полностью управляемые дистанционно с синергетическим оборудованием и регулированием технологического процесса с помощью компьютера. Развитие робототехники будет способствовать дальнейшей автоматизации процессов соединения. Например, на рис. 2 приведена система роботизированной тандемной сварки CMT Twin производства компании Fronius с двумя независимыми микропроцессорными источниками электропитания (рис. 2). Расширят возможности своего практического применения новые полуавтоматические и автоматические аппараты с системой контроля сварки. Примером может служить сварочные головки АДФ‑1000 компании ИТС (рис. 3), оборудованные системой слежения и видеонаблюдения за сварочным процессом.

Рис. 1. Использование автоматической сварочной каретки Railtrac‑1000 (ESAB) с дистанционным управлением на монтаже

Рис. 2. Использование роботов в сварочном производстве

Рис. 3. Сварочная головка АДФ‑1000 (компании ИТС), оборудованная системой слежения по стыку (2) и системой видеонаблюдения (3)

В настоящее время на российском рынке сварочного производства активно работают отечественные компании ИТС, «Шторм», «Уралтермосвар», «Рязанский приборный завод», «Феб», «Эллой» и др., а также зарубежные компании ESAB (Швеция), Kjellberg и EWM (Германия), Kemppi (Финляндия), Fronius (Австрия) и многие другие. Ведущие зарубежные компании стараются быть как можно ближе к потребителю. В этом году 10‑летний юбилей отмечает «Кемппи Россия» — представительство финской компании Kemppi OY. Год назад открыто представительство известной китайской компании «Aотай Электрик Рус». 16 июня этого года начал работать технологический центр компании ESAB, где на площади 1200 м2 разместилось самое современное и технологичное оборудование.

Важной задачей является создание рыночной инфраструктуры сварочного производства и защита рынка от недобросовестных участников, взаимодействие между предприятиями, выпускающими сварочное оборудование, и создание информационной открытости результатов их деятельности.

Объем оборудования для газовой сварки и резки будет сокращаться, хотя доля его останется значительной, особенно при сварке протяженных трубопроводов малого диаметра.

Рис. 4. Сварочные клещи Delta Spot — Fronius

Применение контактных видов сварки в соответствующих отраслях промышленности не уменьшается. Продолжится разработка оборудования и технологий для этого вида сварки. Рынок сварочной техники предлагает большой выбор техники для контактной сварки. На рис. 4 представлено новое оборудование Delta Spot фирмы Fronius для контактной сварки, значительно увеличивающее срок службы электродов, повышающее качество и производительность сварки листовых конструкций.

Применение сварочных технологий к новым материалам

Во многих отраслях промышленности и строительства все шире находят применение легкие металлы и их сплавы, а также композиционные материалы, с внедрением которых в различные отрасли промышленности потребовалась разработка новых современных технологий сварки и усовершенствование существующих. Для этих сплавов применяют не только дуговую сварку (рис. 5), но и осваивают применение лазерной, электронно-лучевой, плазменно-дуговой и микроплазменной сварки. Эти виды сварки используют, как правило, в соединениях тонкого металла в электронной промышленности, приборостроении, а также в авиа и ракетостроении и других отраслях промышленности. Например, в сфере производства оборудования для лазерной сварки успешно работают российские компании: НТО «ИРЭ-Полюс», Группа компаний «Лазеры и Аппаратура», «Булат», «Лаген», «Центр лазерных технологий», «ИЛИСТ», ЦТСС, а также Trumpf (Германия), «Арамис» (Чехия»); для электронно-лучевой сварки — «ТЭТА»; плазменной сварки — «Мультиплаз», «АСпромт». Существенный прогресс был достигнут в применении таких видов сварки, как диффузионная, сварка трением с перемешиванием (рис. 6) и др., о чем свидетельствует расширение их применения во многих областях промышленности.

Рис. 5. Аргонно-дуговая сварка изделий из титанового сплава

Рис. 6. Сварка трением с перемешиванием алюминиевых сплавов

В настоящее время все более широко применяются композиционные материалы, причем области их применения постоянно расширяются. Для соединения элементов из этих материалов необходимы соответствующие технологии, которые в большинстве случаев все еще находятся в стадии разработки. Поэтому проведение работ в области производства усовершенствованного оборудования для сварки новых материалов необходимо и актуально.

Совершенствование материалов для сварки

Важной задачей является обеспечение качества выпускаемых материалов для сварки, а также разработка новых материалов как для традиционных способов сварки, так и для новых прогрессивных технологий. Растущая роль автоматизации и механизации в сварке диктует необходимость увеличения производства сплошной и порошковой сварочной проволоки.

Основными факторами, определяющими увеличение объемов потребления сплошной проволоки, являются ее качество, постоянство химического состава, качественное состояние поверхности проволоки, достигнутое омеднением или электролитно-плазменной обработкой. На российском рынке хорошо зарекомендовали себя продукция ЦНИИ КМ «Прометей», «Лосиноостровского электродного завода» (ЛЭЗ). На последнем производство сварочной проволоки налажено по европейской технологии и на европейском оборудовании. Прочность проволоки обеспечена гарантированным временным сопротивлением разрыву. Изделия отличаются качеством и надежностью упаковки, обеспечивающей длительную сохранность проволоки в различных условиях без нарушения технологических свойств.

Применение порошковой проволоки существенно повышает производительность процесса сварки (приблизительно на 30%), при этом значительно снижается разбрызгивание. В последнее время все большее предпочтение отдается применению порошковой проволоки, изготовленной путем формовки холоднокатанной ленты заданного размера в круглый профиль, который затем заполняют порошковой смесью. Подобная проволока была разработана для сварки многих марок сталей, в том числе и коррозионностойких. Основным фактором, определяющим увеличение объемов ее потребления по сравнению с вальцованными проволоками, которые имеют негерметичный продольный стык, является качество, характеризующееся абсолютной защищенностью флюсового сердечника от возможного насыщения влагой из атмосферы. Сердечник остается сухим в процессе длительного хранения даже без упаковки и не требует прокалки перед использованием. Сварка такой проволокой возможна полуавтоматами, предназначенными для проволоки сплошного сечения.

Поиски новых возможностей касаются и защитных газов, применяемых при механизированных способах сварки. Например, в промышленно развитых странах предпочтение отдают смесям из активных и инертных газов при механизированной сварке металлических конструкций. Для дуговой сварки плавящимся электродом широко применяют смесь Сorgon, состоящую из аргона и углекислого газа в разных пропорциях. Менее распространены тройные газовые смеси аргона с углекислым газом и с кислородом или гелием. Добавка гелия к активному защитному газу аргону положительно влияет на качество швов, приводит к возрастанию напряжения дуги и увеличению ее энергии, что в свою очередь улучшает проплавление шва и его форму. Сварка стальных металлоконструкций в смесях защитных газов на основе аргона и гелия имеет преимущества и по сравнению со сваркой в СО2 и значительное (в 6–8 раз) снижение разбрызгивания. Кроме того, происходит улучшение формирования шва, повышение механических свойств металла шва и металла границы сплавления, а также улучшение санитарно-гигиенических и экологических условий при сварке. На российском рынке газов и газовых смесей активно работают компании Linde Gas (Германия), Air Liquid (Франция), имеющие здесь производство, и др.

Существующие объемы использования автоматической сварки под флюсом в ближайшее время сохранятся, поэтому требования к качеству флюсов повышаются. За рубежом применяют только керамические агломерированные флюсы взамен плавленых. На их долю в странах Западной Европы в последние годы приходится 96 % объемов потребления флюсов. В России также постепенно переходят на сварку с применением агломерированных флюсов, используя флюсы марок OK Flux 10.70, OK Flux 10.71 фирмы Esab. Кроме того, налажен выпуск агломерированных флюсов на собственной производственной базе ОАО ИТЦ «Прометей», а также на ЗАО «Электродный завод» в Санкт-Петербурге и ряде других фирм. К сожалению, агломерированные флюсы значительно дороже плавленых, и это тормозит их применение.

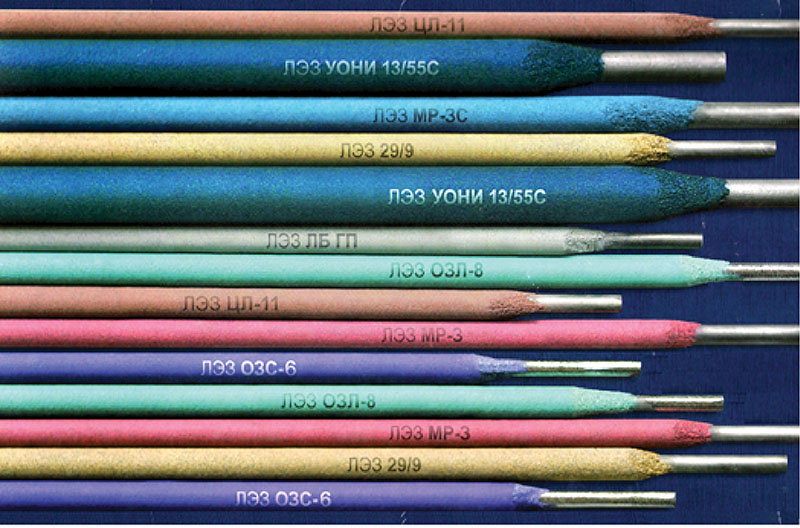

Несмотря на снижение потребления покрытых электродов для дуговой сварки, они по-прежнему довольно широко востребованы при монтажных и ремонтных работах. В нашей стране построены современные высокомеханизированные заводы, выпускающие ежегодно сотни тысяч тонн высококачественных электродов. Следует отметить успехи Лосиноостровского (рис. 6) и Зеленоградского электродных заводов, ОАО «Межгосметиз» (Мценск), где выпускаются новые типы электродов, обеспечивающие высокую производительность сварки, имеющие низкую токсичность, пригодные для сварки углеродистых, низколегированных и высокопрочных сталей. Качество швов, выполненных отечественными электродами, соответствует требованиям международной классификации МИС. Кроме российских производителей сварочной проволоки и электродов, на рынке сварочных материалов и газов активно работают зарубежные фирмы Linde Gas, Lincoln Electric (США), Bёhler (рис. 7), Esab и др.

Рис.6. Электроды Лосиноостровского электродного завода

Рис. 7. Сварочные материалы компании Bёhler

Повышение уровня механизации наплавочных работ

Важной задачей, стоящей перед сварщиками, является дальнейшее совершенствование и повышение уровня механизации и качества наплавочных работ. Наплавка создает возможности для получения изделий с упрочненным поверхностным слоем, обладающим прочностью, износостойкостью и (или) сопротивляемостью воздействию коррозии. Из общего объема сварочных материалов для наплавки используется 8–10 % электродов и сплошных проволок, до 30 % порошковых проволок и практически все спеченные и порошковые ленты.

Применение в последнее время при выполнении наплавки порошковых лент взамен проволочных электродов оказалось весьма эффективным. Применяемые методы нанесения упрочняющих покрытий с помощью плазменной дуги или электрошлаковой наплавки также способствовали значительному повышению производительности труда и качества наплавочных работ.

Ужесточение контроля качества сварных соединений

Обеспечение уровня качества сварных конструкций является одной из основных задач сварочного производства. Затраты на исправление дефектов составляют от 3–5 % в заводских условиях, до 15–20 % на монтаже, но оставшиеся дефекты могут привести к отказам в работе элементов конструкции и даже авариям всего сооружения.

Повышение работоспособности и долговечности сварных конструкций в большой степени зависит от контроля качества как металла шва, так и основного металла конструкции. Контроль качества сварных конструкций и их соединений необходим на всех стадиях изготовления как в заводских условиях, так и на монтаже. Применение современных средств технической диагностики для выявления дефектов сварных швов является одной из основных задач в сварочном производстве. В настоящее время существует огромное количество методов и средств контроля, таких как визуально-измерительных, акустических, радиографических, магнитных, вихретоковых, вибродиагностических и многих других. Процесс контроля и применяемая аппаратура должны быть удобными в работе и безопасными для персонала.

Особенно важны работы по созданию портативной аппаратуры, которая позволила бы с большой достоверностью определять и описывать дефекты в трехкоординатных плоскостях в автоматическом режиме, не требующей специальной подготовки поверхности металла и сварного шва. Примером может служить портативный дефектоскоп «А1212 Мастер» (рис. 8) для ультразвукового контроля качества сварных швов. Прибор обеспечивает идентификацию типа, размеров и мест расположения внутренних дефектов в сварных швах.

Успешно применяется промышленный электромагнитно акустический дефектоскоп, в котором возбуждение ультразвуковых волн осуществляется с помощью электромагнитно акустического преобразователя. Этот метод контроля не требует специальной подготовки поверхности сварного шва и контактной жидкости. Метод обеспечивает идентификацию типа, размеров и мест расположения внутренних дефектов в сварных швах и в материале конструкции.

Рис. 8. Проверка качества сварного шва и металла трубы ультразвуковым дефектоскопом А1212 Мастер

В последние годы были созданы компактные голографические приборы, с помощью которых осуществляется диагностика конструкций из неметаллических и композиционных материалов.

Несмотря на то что трудоемкость контрольных операций может доходить до 30% от общей трудоемкости изготовления сварной конструкции, снижение расходов на диагностику может привести к тяжелым последствиям.

Совершенствование системы профессионального обучения и повышение квалификация персонала

Внедрение прогрессивных методов сварки и усовершенствованного сварочного оборудования, применение новых материалов повышает требования к профессиональной подготовке сварщиков. Квалификация инженерно-технического персонала и рабочих-сварщиков в обеспечении качества сварных конструкций и изделий играет решающую роль. В настоящее время сварочное производство России испытывает хронический дефицит в высококвалифицированных рабочих-сварщиках. Для восполнения недостатка в квалифицированных кадрах необходимо организовать новую систему профессионального обучения молодежи, переподготовку и аттестацию инженерно-технического и производственного персонала, соответствующую международным нормам и стандартам.

В повышении квалификации и расширении технического кругозора рабочих-сварщиков большую роль может сыграть изучение технической литературы по технологии сварки и теории сварочных процессов. Поэтому весьма актуально издание учебников, учебных пособий и технических статей, освещающих опыт новаторов, передовиков производства, а также содержащих различные практические рекомендации и советы в решении различных производственных вопросов.

Повышение производительности труда

Для экономической жизнеспособности производства необходимо повышение производительности труда, которая достигается не только модернизацией производства, использованием новейшего сборочного и сварочного оборудования и высоких технологий, но и путем мотивации личной эффективности, осознания личного высокого социального статуса сотрудников. Социально-психологический подход не требует значительных материальных средств, а должен строиться на потребности компетентности и в чувстве сопричастности к общему делу и самоуважения [1].

Важным фактором повышения производительности труда является обеспечение нормальных условий: вентиляции, отопления, освещения, защитной спецодежды. Но прежде всего необходимо обновить парк сварочного оборудования, внедрить новые прогрессивные технологии.

Экологическая безопасность сварочных процессов

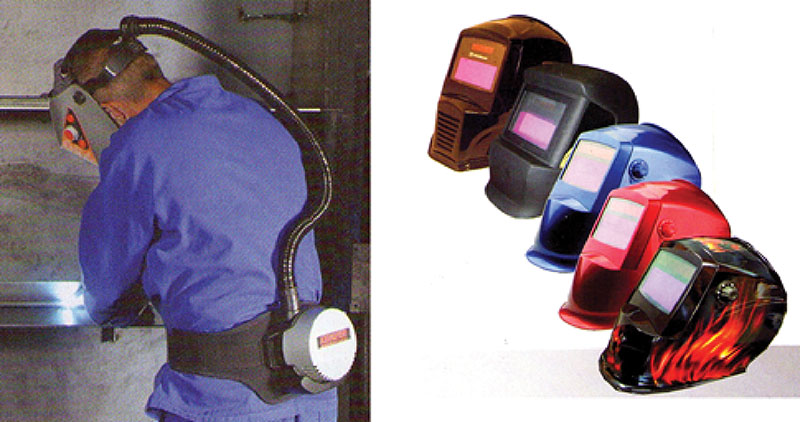

Одной из основных задач является обеспечение экологической безопасности сварочных процессов и их минимальное воздействие на персонал и окружающую среду. Сварочное производство является вредным, отрицательно влияющим на здоровье рабочих и экологический климат региона, где расположен объект. В экономически развитых странах в качестве приоритета ставят их экологическую безопасность и минимальное воздействие сварки на рабочее пространство и персонал. К сожалению, Россия по части экологии значительно отстала от экономически развитых стран. Созданию безопасных и комфортных условий для персонала будет способствовать применение фильтровентиляционных установок, обеспечивающих общую и местную вентиляцию, а также защиту от вредного воздействия сварочных аэрозолей и пыли (рис. 9). Применение эффективных средств личной защиты — масок, шлемов, защитной спецодежды (рис. 10), перчаток и обуви кроме создания личной безопасности способствует также повышению производительности труда в сварочном производстве.

Рис. 9. Оборудование рабочего места сварщика

Рис. 10. Маска с системой подачи воздуха и защитные сварочные шлемы

Продукция фирм ТД «Спецперчатка», «СовПлим», ЕвроЛюкс Групп (Кemper), «Консар», «Элстат» и др. — средства индивидуальной защиты, системы промышленной вентиляции и очистки воздуха пользуется неизменным спросом на российском и зарубежном рынках.

Повышение эффективности сварочного производства

Создание высоконадежных и экономичных сварных конструкций в различных отраслях промышленности и строительства основа эффективности сварочного производства, которая может реализоваться только при условии использования новейшего сборочного и сварочного оборудования, а также высоких технологий и модернизации производства [1]. Немаловажным условием эффективной организации и умелого ведения технологических процессов сварки является экономное использование электроэнергии, бережное отношение к оборудованию, экономное расходование сварочных материалов, качественное выполнение сварных швов [1]. Кроме того, необходим поиск наиболее целесообразных и экономичных инженерных решений по технологии производства сварных конструкций и рационально выбранной технологии сварки.

Повышение эффективности производства — это создание качественной, конкурентоспособной продукции при минимальных затратах труда и материальных ресурсов. Приоритетными направлениями эффективного производства являются ресурсосберегаюшие технологии сварки конструкций, снижающие материалоемкость, металлоемкость, энергоемкость, а также производственные трудозатраты.

Качественно на новую ступень ставит сварочное производство разработка средств компьютерного моделирования процессов сварки и образования сварного шва с целью выбора оптимальных сварочных параметров, оперативного контроля и управления процессом. Внедрение компьютерных технологий обеспечит повышение качества продукции при снижении расходов на подгоночные работы и правку готовой продукции.

Выводы

Сварка остается ведущим процессом в изготовлении конструкций и изделий практически во всех отраслях промышленности и строительства. Рост промышленного производства требует увеличения объемов производства сварочной техники и сварочных материалов, а также разработки новых технологических процессов сварки. Необходимо усовершенствование системы подготовки высококвалифицированных специалистов‑сварщиков и организации экологически безопасных рабочих мест, а также обеспечение эффективной работы и повышения производительности труда.

Литература

1. Парлашкевич В. С., Белов В. А., Василькин А.А/Пути повышения качества сварных металлических строительных конструкций // Промышленное и гражданское строительство. 2014. № 9. с. 61–63.

Еще больше новостей |