В статье рассматривается создание участка ионного азотирования на предприятии ОАО «Калужский турбинный завод». Представлены в сравнении металлографические исследования технологий азотирования стали 38Х3М1Ф1А и её химический состав. Выявлены преимущества перед другими способами упрочнения.

Введение

Создание современных технологий поверхностного упрочнения на промышленных, а особенно на оборонных предприятиях, является одной из главных задач модернизации машиностроительной отрасли. В частности, вышеназванные технологии успешно внедрены на ОАО «Калужский турбинный завод» (ОАО «КТЗ»), специализирующемся на производстве паровых турбин, турбогенераторов и специзделий.

К зубчатым колесам предъявляются высокие требования по точности изготовления, плавности работы и триботехническим характеристикам упрочнения (глубина и твердость слоя, контактная прочность, бездефектность). Необходимо было выбрать такую технологию химико-термической обработки, после которой будет минимальная деформации деталей с высокими эксплуатационными свойствами поверхностного слоя. Для данной задачи хорошо подходит технология ионного азотирования. Это химико-термическая обработка изделий, деталей и инструмента в азотсодержащей газовой среде под воздействием тлеющего электрического разряда между катодом (деталями) и анодом (стенками вакуумной камеры). Насыщение стали азотом происходит в процессе физико-химической реакции в слое низкотемпературной плазмы (400…570°C), окружающей деталь по всей поверхности. Положительно заряженные ионы, обладающие высокой кинетической энергией, диффундируют вглубь металла, и образуются нитриды, которые повышают поверхностную твёрдость и, как следствие весь комплекс эксплуатационных свойств. Такое технологическое преимущество дает возможность упрочнять детали, изготовленные в окончательный конструкторский размер, избегая значительных геометрических изменений и последующей механической обработки.

Для производства ответственных деталей планетарных редукторов главной ступени используется безникелевая высокопрочная сталь 38Х3М1Ф1А.

Одной из причин разработки стали 38Х3М1Ф1А являлось обеспечение глубокой прокаливаемости заготовки для улучшения комплексных свойств по всему её сечению и получение характеристик азотированного слоя глубинной h ≥ 0,6 мм при поверхностной твердости ≥ 700 HV. Уменьшение процентного содержания никеля в стали способствовало производительности процесса азотирования, т. к. никель не образует нитридов и препятствует диффузии азота в стали. Главными нитридообразующими элементами являются хром, молибден, ванадий.

Интенсификация процесса напрямую зависит от применяемой технологии азотирования. Так, метод ионно-плазменного азотирования сокращает время изотермической выдержки по сравнению с традиционным методом печного азотирования в 2–4 раза для получения одинаковых глубин слоя. Необходимо отметить, что данное утверждение является верным при формировании слоя до глубин 0,45–0,5 мм, при дальнейшем развитии азотированной структуры вглубь металла наблюдается совпадение обратной экспоненциальной зависимости формирования азотированного слоя от времени изотермической выдержки. Также утверждение можно считать верным при азотировании коррозионно-стойких сталей. При ионном азотировании депассивация поверхности высоколегированных нержавеющих сталей не требуется.

Основная часть

На предприятии ОАО «КТЗ» (энергомашиностроительный концерн «Силовые машины») построен участок ионной химико-термической обработки. Участок оснащен установкой ионного азотирования ИОН‑200И‑2 фирмы «IONITECH» (Болгария) мощностью 200 кВт, включающей в себя две вакуумные камеры колпакового типа (рис. 1):

1) большая камера с рабочими размерами 2650×1400 мм, вес обрабатываемых деталей до 4,5 т.

2) малая камера рабочими размерами 1000×1200 мм, вес обрабатываемых деталей до 1,5 т.

Рис. 1. Установка ИОН‑200И‑2 с двумя камерами колпакового типа.

Кроме основного оборудования участок оснащен вспомогательным:

1) система замкнутого охлаждения (рис. 2) для поддержания рабочей температуры воды в стенках камер;

2) газовая магистраль и аммиачная рампа перепускная для обеспечения камер рабочим газом.

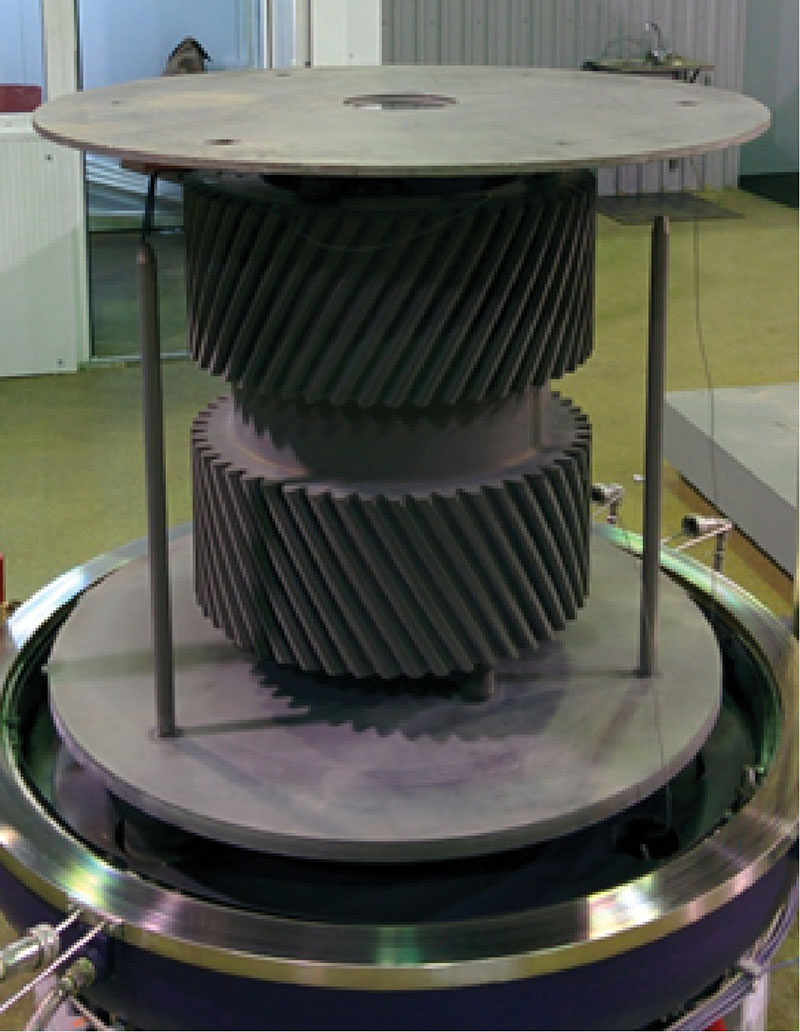

Отработка технологии велась на деталях-представителях: узлы планетарных редукторов, диаметров до 2600 мм, 3 и 4 степени точности по ГОСТ 1643-81 (рис. 3, 4, 5, 6).

Рис. 2. Система охлаждения.

а) б)

Рис. 3. Сателлит (а — в плазме тлеющего разряда, б — после ионного азотирования).

Рис. 4. Зубья сателлита после ионного азотирования.

а) б)

Рис. 5. Зубчатый венец (а — в плазме тлеющего разряда, б — после ионного азотирования).

Рис. 6. Муфта зубчатая в плазме тлеющего разряда.

Рис. 6. Муфта зубчатая в плазме тлеющего разряда.

Компанией «Ионные технологии» (Пермь) были проведены металлографические исследования образцов‑свидетелей из стали 38Х3М1Ф1А (табл. 1) как после печного (рис. 7), так и после ионного азотирования (рис. 8).

Рис. 7. График распределения микротвердости по глубине упрочненного слоя образца-свидетеля из стали 38Х3М1Ф1А после печного (газового) азотирования.

Рис. 8. График распределения микротвердости по глубине упрочненного слоя образца-свидетеля из стали 38Х3М1Ф1А после ионного азотирования.

| Азотирование | |||

|---|---|---|---|

| печное | ионное | ||

| Твердость поверхности, кгс/мм2 |

HV 10 | 715–752 | 762 |

| HV 5 | 713 | 701–726 | |

| HV 0,1 | 428–469 | 788–821 | |

| Глубина упрочненного слоя, мм | 0,725 | 0,85 | |

Для контроля глубины азотированного слоя применялись 2 основных метода: по травлению структуры микрошлифа и более точный — распределение микротвердости от поверхности образца до твердости его сердцевины. На предприятии ОАО «КТЗ» согласно ОСТ для ответственных деталей судового машиностроения глубину азотированного слоя определяют до значения микротвёрдости, превышающей в 1,3 раза твёрдость сердцевины (т. е. исходной заготовки).

По результатам исследований выяснилось, что изотермические выдержки разных технологий для получения глубины слоя более 0,6 мм отличаются незначительно, однако следует учесть, что сам цикл обработки по упрочнению деталей сократился в 2 раза за счет ускоренного охлаждения вследствие безынерционности современного оборудования. Также необходимо отметить тот факт, что график микротвердости по глубине азотированного слоя намного равномернее (твердость плавно убывает от поверхности к сердцевине образца), чем при печном азотировании (диффузия идет волнами, твердость не равномерная, убывая от поверхности к сердцевине образца). Хрупкость слоя по шкале ВИАМ (Всероссийский научно-исследовательский институт авиационных материалов) — I балл (не хрупкий). Поверхностная микротвердость (HV 0,1) при традиционном азотировании низкая, что говорит о дефектах нитридной зоны (поры, микротрещины), которая является важной составляющей структуры и основополагающей азотированного слоя в целом.

В связи с тем, что азотированный слой достигал до 0,85…0,9 мм в глубину, при сохранении высокой поверхностной твердости (750…850 HV) и минимальных деформациях деталей, технологию ионного азотирования возможно применять с целью замены высокотемпературной ХТО — цементации для зубчатых колес и других тяжелонагруженных деталей машиностроения без дополнительной механической обработки (шлифование).

Были подвергнуты азотированию сегменты поковки безникелевой стали, из которых затем изготовили ударные образцы с «V» и «U» образными концентраторами напряжений для исследований влияния температуры процесса ионного азотирования на ударную вязкость стали 38Х3М1Ф1А. Результаты исследований показали, что изотермическая выдержка ионного азотирования при температуре 565°C более трех суток не влияет на значение ударной вязкости.

Вывод

После внедрения технологии ионного азотирования на предприятии были проанализированы и отмечены её основные преимущества в сравнении с существующей технологией традиционного газового азотирования и другими промышленными химико-термическими обработками (цементация, хромирование и др.):

1) Экологическая чистота, безвредность и безотходность производства;

2) Сокращение затрат на электроэнергию в 2–5 раз в зависимости от требований к азотированию (0,035…0,05 кВт·ч на 1 кг садки);

3) Сокращение расхода рабочего газа в 30–80 раз за 1 рабочий час и в 60–150 раз за весь цикл обработки в зависимости от требований к азотированию (60…160 л/ч);

4) Сокращение цикла технологической операции в 2–4 раза в зависимости от требований к азотированию;

5) Универсальность оборудования (обработка различных деталей и 6 видов технологических операций на одном оборудовании);

6) Автоматизация оборудования со встроенным индустриальным компьютером и возможностью удаленного доступа к нему из локальной сети предприятия;

7) Создание различных модификаций диффузионных слоев;

8) Безынерционность оборудования (завершение цикла обработки деталей не требует дополнительных операций и вспомогательного времени перед началом нового цикла);

9) Исключение дополнительных депассивирующих операций при азотировании высоколегированных сталей;

10) Высокое качество азотированного слоя.

Сотрудники компании «Ионные технологии» сдали участок ионно-плазменного азотирования с оборудованием фирмы «IONITECH» под ключ и внедрили современную, передовую технологию упрочнения на ОАО «КТЗ». Сталь 38Х3М1Ф1А была впервые подвергнута современной технологической операции в промышленных условиях — ионному азотированию с получением положительных результатов.

Наша фирма занимает лидирующие позиции в России и СНГ по внедрению технологий и оборудования ионного азотирования. За последние 11 лет внедрено более 30 участков на различных предприятиях (www.ion.procion.ru).

Мы осуществляем полный комплекс работ от технического инжиниринга, подготовки рабочей документации, поставки оборудования под ключ, отработки технологии, оказания услуг по ионному азотированию до металлографических исследований.

Наша организация является единственным официальным представителем фирмы «IONITECH» LTD (Болгария) в России и СНГ.

А. В. Оборин, В.В. Богданов, И. А. Оборин

(ООО «Ионные технологии» г. Пермь)

E-mail: ion@procion.ru

Еще больше новостей |