Унифицированный процесс прецизионного кольцевого сверления глубоких отверстий является альтернативой операциям предварительного растачивания при обработке конструкционных сталей. он обеспечивает надежное снижение или полное исключение увода оси отверстия.

Прецизионные глубокие отверстия широко распространены во многих отраслях промышленности. К ним предъявляются высокие требования по точности диаметральных размеров (6…7 квалитеты); правильности геометрической формы (в пределах или менее поля допуска), по отклонению от прямолинейности глубокого отверстия (0,01…0,015 мм на погонный метр и менее), по шероховатости поверхности (Ra = 0,32…0,1 мкм).

Формирование таких отверстий требует применения многих операций, в основном малоэффективных как по производительности, так и по качеству обработки: сверление, зенкерование, развертывание, растачивание однорезцовым инструментом, хонингование и полирование.

Заготовками для изделий общего и специального машиностроения являются: сплошной прокат (валы), заготовки, полученные горячей свободной ковкой, центробежнолитые трубы, заготовки, формируемые на радиальноковочных машинах.

Наиболее отлаженной и прогрессивной технологией получения прецизионных отверстий является использование комбинации трех процессов [1,2] для незакаленных, нетермообработанных на твердость заготовок, а именно: предварительное и чистовое растачивание, раскатывание.

В рассматриваемой выше номенклатуре заготовок при обработке требуется первоначально получение отверстия. Учитывая большую сложность реализации операции сверления, к ней даже не предъявляются высокие требования по качеству обработки, а исправление погрешностей в дальнейшем переводится на операции предварительного и чистового растачивания.

Операция предварительного растачивания, основное назначение которой создание прямолинейного канала без большой величины увода оси отверстия, имеет ряд сложностей:

• неравномерность глубины резания за оборот заготовки при формировании требуемого положения оси отверстия;

• значительное влияние погрешностей технологического оснащения на точность обработки;

• разнообрабатываемость материалов по длине и окружности обработки заготовки;

• влияние весовых характеристик инструмента и стебля на процесс обработки;

• влияние наследственных характеристик заготовок по механическим и физическим свойствам;

• ведение процесса растачивания по наклепанной, упрочненной, дефектной поверхности заготовки, полученной на радиальноковочных машинах (температура ковки заготовки поддерживается с нагрева Т = 1200…1250°C) или по поверхности со шлаковыми включениями центробежно-литых труб.

Все это усложняет процесс предварительного растачивания, а, следовательно, делает актуальной задачу формирования прецизионного глубокого отверстия. Решение возможно на операции кольцевого сверления двухрезцовой теоретически уравновешенной головкой с базированием четырьмя направляющими, твердосплавными, раздвигаемыми от центрального клина с помощью осевой втулочно-прорезной силовой пружины.

Реализация такого подхода примерно на 80% исключает преодоление перечисленных выше вредных факторов предварительного растачивания, а в конечном результате становится возможным и исключение из технологии формообразования прецизионного глубокого отверстия операции предварительного растачивания.

Правда, в случае обработки термообработанных на твердость заготовок операция предварительного растачивания остается. Она необходима как основополагающая для формирования прямолинейного канала после операций термообработки, правки заготовок, нормализации, корректировки направляющих шеек под роликовые люнеты, поводковые патроны передней бабки (шпиндельной бабки расточных станков токарного исполнения), под втулки маслоприемников.

Конструкция унифицированной головки для кольцевого сверления глубоких отверстий.

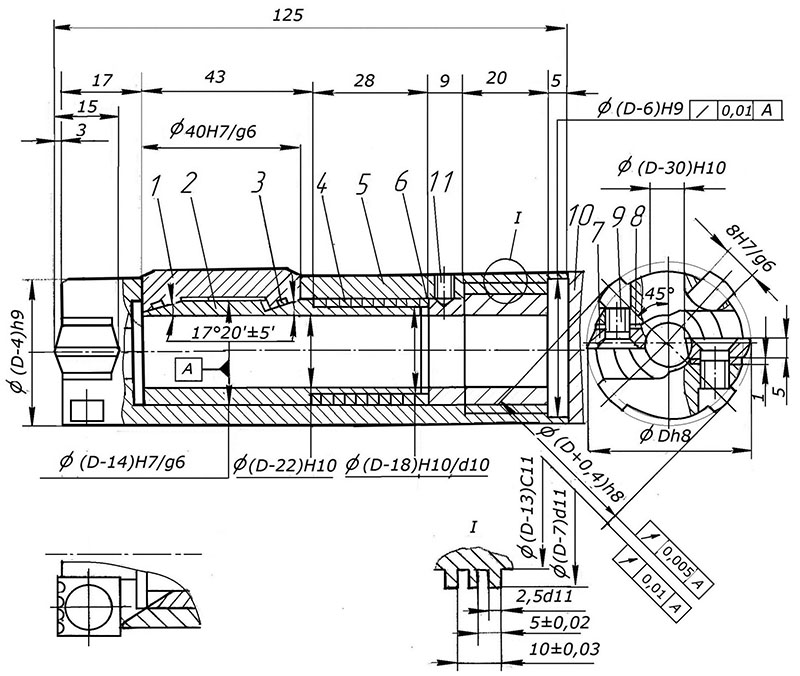

Исходными данными для проектирования являются диапазон обрабатываемых отверстий D (30…500 мм и более), ширина реза — В = 15 мм. Количество резцов — 2. Резцы твердосплавные квадратные, с механическим креплением, сменные. Сверлильная головка (рис. 1) состоит из корпуса 5 и стебля 10 (при возможности эксплуатации головки без поводковых винтов 11, стебель может и не включаться в комплект). В передней части корпуса головки винтами 9 на подложках 8 крепятся две твердосплавные четырехгранные пластины 7 (материал Т15 К6 или ТТ10 К8 Б). Пластины расположены смежно, с базированием калибрующих кромок в горизонтальной плоскости, проходящей через ось головки А. В четырех пазах корпуса под углом 45° к оси головки, перемещаются четыре направляющие из твердого сплава ВК8-1 (посадка — 8H7/g6). На торцах направляющих расположены магнитны вкладыши 3. Направляющие 1 опираются на клин 2. Угол наклона образующей клина — 17°20'±5'. На клин действует втулочно-прорезная пружина 4. На правом конце корпуса головки 5 имеются прямоугольная двухзаходная резьба и цилиндрические поверхности для соединения головки со стеблем 10. Для усиления резьбового соединения и передачи повышенных крутящих моментов предложены четыре поводковые винта 11 (количество винтов может быть и больше), конические концы которых входят в отверстия стебля. Компенсационные шайбы 6 служат для регулирования величины раздвижения направляющих, т. е. для установки величины натяга более 0,4 мм на диаметр, по сравнению с исходной величиной (без применения компенсационных шайб). Кроме того, эти шайбы необходимы для поддержания требуемого натяга по мере износа рабочих поверхностей направляющих.

Рис. 1. Унифицированная головка для кольцевого сверления глубоких отверстий.

В процессе сверления обеспечивается беззазорный контакт между соприкасающимися торцовыми поверхностями клина, шайб и стебля 10. В начальный период обработки при условии достаточного натяга по направляющим процесс выполняется без использования компенсационных шайб (контакт по торцам клина, пружины и стебля).

Процесс кольцевого сверления выполняется по схеме наружный подвод СОЖ и внутренний отвод стружки с охлаждающей жидкостью. В передней части корпуса головки выполнены два паза (окна) для приема сходящей с передних главных граней режущих пластин стружки и СОЖ, которые далее проходят в зазоры между образующимся при сверлении стержнем и внутренней поверхностью стебля.

Моделирование процесса кольцевого сверления и его аналитический анализ, связанный с режимами обработки и физико-механическими характеристиками обрабатываемых материалов, позволили ввести в конструкцию сверлильных головок определенную унификацию. Она выразилась в возможности создания головок:

• с одной величиной длины = 125 мм;

• с одной величиной ширины реза = 15 мм;

• с одним размером твердосплавных направляющих с магнитными вкладышами;

• с одним типоразмером четырехгранной твердосплавной пластины;

• с одним типоразмером подложки под режущую пластину;

• с одинаковой высотой и линейной характеристикой резьбового соединения головки и стебля;

• с одинаковыми диаметральными зазорами в трассах прохождения СОЖ при подводе и отводе стружки и СОЖ;

• с малым количеством специальных деталей.

Всё это положительно сказывается на производстве головок применительно к массовому их выпуску.

Наиболее сложными специальными деталями головки являются корпус 5 (рис. 1), направляющая 1, клин 2, пружина 3. Корпус 5 изготавливается из стали марки 40Х с термообработкой HRC 38…42. Пазы под направляющие и гнезда под режущие пластины рекомендуется выполнять на электроэрозионных станках с ЧПУ по методу координатной прошивки. Направляющие 1 (рис. 2) рекомендуется получать вырезкой с использованием проволочных электродов также на электроэрозионных станках с ЧПУ. При массовом производстве направляющих, так как они являются взаимозаменяемыми для любого типоразмера головки, желательно наладить их получение на стадии прессования.

Рис. 2. Конструкция направляющей сверлильной головки диаметром D = 40 мм.

Рис. 3. Конструкция клина для кольцевой головки D = 40 мм.

Конструкция клина 2 (рис. 3) выполнена для кольцевой сверлильной головки диаметром 40 мм. Клин изготавливается из стали 40ХН с термообработкой HRC 48…52.

Для головок других диаметральных типоразмеров необходимо размеры (рис. 3): Ø26g6; Ø18Н8; Ø22d9; и высоту окна (паза) 8 мм заменить, соответственно, на размеры: Ø(D–14)g6; Ø(D–22)Н8; Ø(D–18)d9 и [0,21(D–2)H12], где D номинальный диаметр сверлильной кольцевой головки, в мм.

Втулочно-прорезная пружина (рис. 4) изготавливается их стали 65Г с термообработкой HRC 42…48.

Рис. 4. Конструкция втулочно-прорезной пружины.

Отличительными размерами пружины являются: наружный диаметр dпр.н; внутренний — dпр.вн соответственно средний диаметр dпр.ср = (dпр.н + dпр.вн)/2.

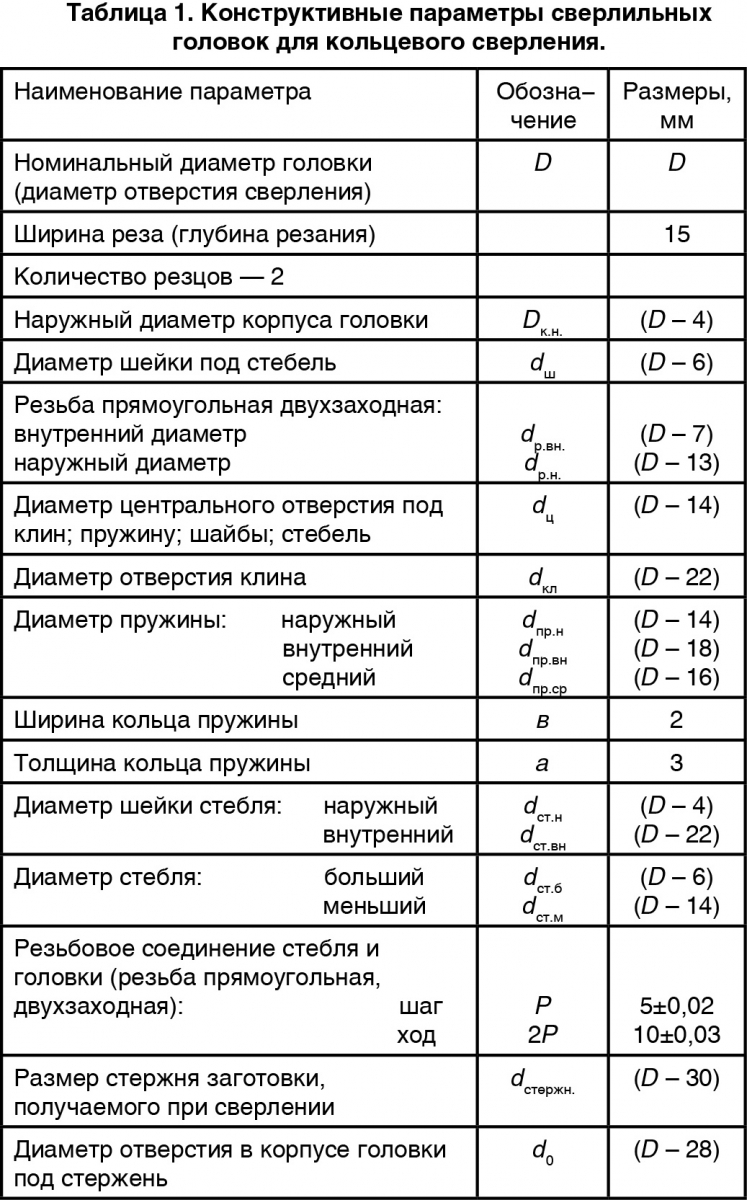

По предлагаемым конструктивным параметрам (таблица 1) можно легко оформить рабочие чертежи сверлильных головок в диапазоне размеров от 30 до 500 мм и более.

Назначив конструктивные размеры головки, можно перейти в область реализации других параметров технологической системы, включающей заготовку, оборудование, режущий и вспомогательный инструменты, при способление и систему управления процессом глубокого сверления с регулированием, если это необходимо для получения требуемого качества, режимов резания и параметров применяемого технологического оснащения.

Определение величины проходных сечений

Обработка глубоких отверстий (в данном случае сверление) проводится с применением СОЖ, подача которой выполняется на довольно протяженной трассе. Трасса имеет переменные значения проходных сечений, определяющих скорость потока СОЖ, ее давления и расхода, а также мощность, необходимую для удаления стружки и СОЖ. В общем случае ее можно разбить на три зоны. Первый участок является зоной перемещения чистой СОЖ от насоса до зоны резания. Второй участок, как бы переходный, на котором происходит соединение потока СОЖ и сходящей стружки до выхода в диаметральный зазор между внутренним отверстием стебля и поверхностью образуемого центрального стержня заготовки. На третьем участке идет перемещение столба жидкости и стружки длиной чуть более длины обрабатываемой заготовки с устанавливаемой регулируемой скоростью выхода смеси продуктов в стружкосборник.

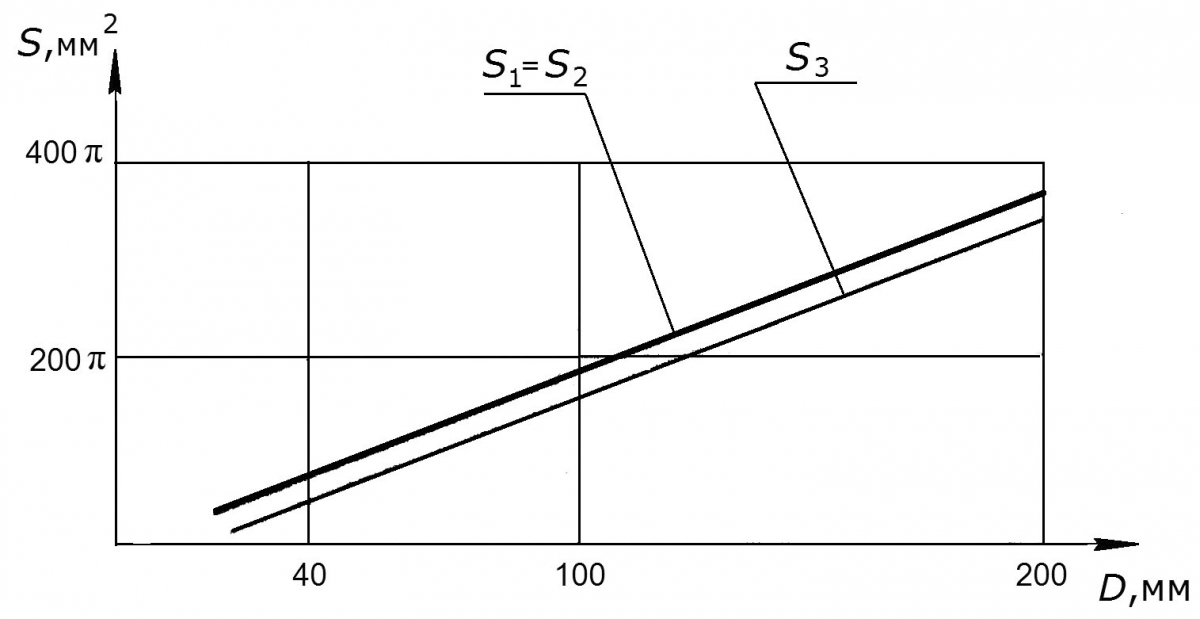

Обозначим величины проходных сечений участков через S1; S2 и S3 соответственно.

S1 = 2 (D – 2), мм2, где D — диаметр сверления (номинальный диаметр сверлильной головки), мм.

На втором участке трассы стружка и СОЖ перемещаются в два окна: ширина окна равна ширине реза В. Необходимо найти высоту окна h. Примем величину проходного сечения S2 = S1. Тогда величина h = S1/2B или h = [2 (D – 2)]/2·15, h = 0,21 (D – 2)].

S3 = 4 (D–26) или S3 =12,56 (D – 26), мм2

Из представленных зависимостей видно, что с увеличением диаметра сверления величины проходных сечений и высоты окон (пазов) отвода стружки увеличиваются (рис. 5–7).

Рис. 5. Зависимость величин проходных сечений головок от диаметра сверления.

Рис. 6. Зависимость высоты паза h отвода стружки от диаметра сверления.

Рис. 7. График изменения скорости СОЖ от диаметра сверления: 1 – на участке 1 и 2; 2 – на участке 3.

В таблице 2 приведены численные значения проходных сечений и скорости потока СОЖ для диаметров сверления 40, 80, 120 мм.

Расход подаваемой СОЖ составлял Q = 0,001 м3/с [3]. Для рассматриваемых диаметров сверления рекомендуемая скорость потока СОЖ составляет Vсож = (5…8) Vстр, где Vстр — скорость схода стружки. При учете объема отводимой стружки скорость СОЖ на участках 2 и 3 будет больше расчетных, что скажется и на расчете мощности приводов гидронасосов.

При ведении процесса обработки на скорости резания V = 90 м/мин (1,5 м/с) и, не учитывая фактор усадки стружки, который в некоторых случаях обработки может снижать скорость схода до шести раз, величину расхода СОЖ Q следует увеличить согласно рекомендаций [3] до получения Vсож = (7,5…12) м/с, т. е. примерно в два раза при сверлении Ø40 мм, в пять раз — для Ø80 мм и в семь раз — для Ø120 мм.

В соответствии с расчетом объема и веса отводимого материала на рис. 8 и 9 приведены рекомендуемые зависимости и величины давления СОЖ и мощностей гидроприводов [3] от диаметра сверления.

Рис. 8. Зависимость величины давления СОЖ от диаметра сверления.

Рис. 9. Зависимость мощности гидроприводов отвода стружки No и резания Nр от диаметра сверления.

Геометрия режущих элементов сверлильной головки

В качестве режущего элемента предложена зарубежная твердосплавная пластина с рабочей стороной 15 мм, толщиной 5 мм. По ГОСТ 19077-80 это пластина 723-1504 с радиусом вписанной окружности dо = 13,8 мм или 723–1904 с dо = 17,0 мм и толщины 4,76 мм (рис. 10).

Рис. 10. Пластина твердосплавная четырехгранная.

Задний угол этих пластин 11°. Для деления стружки по ширине необходимы делительные канавки в количестве 3…4 штук по задней грани. Подложки для импортной пластины толщиной 1 мм и отечественной в 1,24 мм обеспечат одинаковую высоту и положение калибрующей режущей кромки. Важным параметром геометрии является образование уступов для дробления стружки (рис. 11). Вопросы стружкодробления являются сложнейшими аналитическими процессами теории резания.

Рис. 11. Параметры стружкодробительного уступа.

Для варианта первого выбора предлагается зависимость h = l 3√ ((4 [изг]) / E),

где: h — высота уступа; l — длина уступа; E — модуль продольной упругости обрабатываемого материала; [изг.] — допускаемое напряжение при нагрузке, действующее от нуля до максимума и от максимума до нуля (пульсирующей) обрабатываемого материала.

Задаваясь величиной l, которая в основном определяет длину стружки, находим высоту уступа. При обработке улучшенной стали 35 ГОСТ 1050-81 ([] = 1850 кГс/см2; E = 2,1·106 кГс/см2) режущим элементом с l = 2,4 мм, имеем величину h = 0,4 мм.

Максимальная толщина стружки астр при скорости резания V = 90 м/мин (рис. 12) будет

астр = (l · So)/( 2D) · ky , где kу — коэффициент усадки стружки.

Ширина стружки bстр определяется как bстр = ( B / (nk + 1) ) · kу , где nк — количество стружкоделительных канавок.

Рис. 12. Параметры сечения стружки.

Сопоставляя размеры сечений стружки и величины проходных окон сверлильных головок, можно утверждать о возможности работы на повышенных подачах 0,4…0,6 мм/об, что является большим успехом в отношении производительности обработки.

Силовые параметры процесса необходимы для проверки прочностных характеристик инструмента и определения усилия втулочно-прорезной пружины.

На головку в процессе сверления действуют осевая сила резания Pо и крутящий момент M, которые находим как

Po = Cp · Dqp · txp · Soyp · Kp, M = CM · DqM · txM · SoyM · Kp ,

где: D — диаметр сверления; t — глубина резания; Sо — подача.

При скоростном сверлении углеродистых и конструкционных сталей выражения для Pо и M представим как

Pо = 37,8 · D · 15 · 0,2 = 113,4 D, кГс

M = 0,09 · D · 15 · 0,2 = 0,27 D, кГм

Тангенциальная сила резания Pz = M/0,5 D = 2 M/D

Для предлагаемого диапазона диаметров обработки (30…300 и более) значение тангенциальной силы резания будет одинаково и составит величину Pz = 540 кГс или 5400 Н.

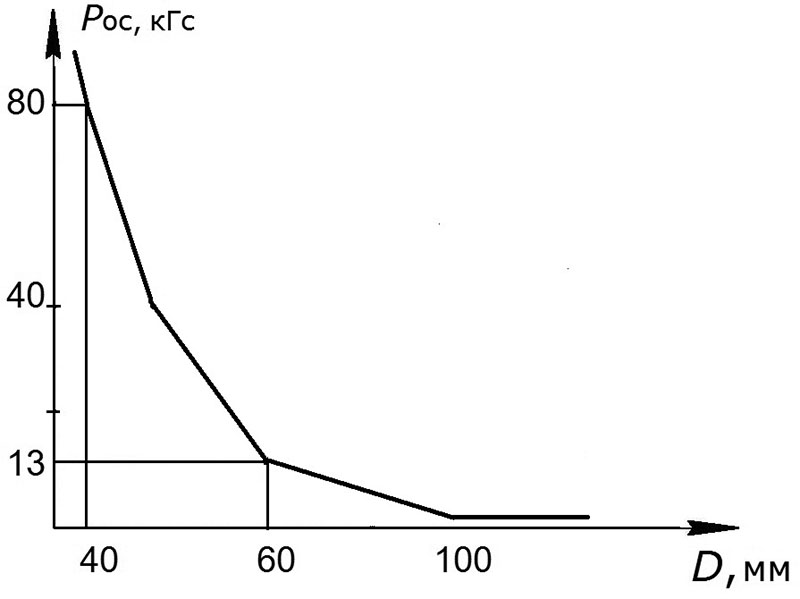

Расчет параметров втулочно-прорезной пружины (рис. 4)

Параметры пружины определяются по величине осевого усилия Pос, действующего на клин сверлильной головки. Пружина выполнена в виде цилиндрической втулки, имеющей по три прорези в ряду и с чередованием рядов, отличающихся угловым смещением пазов на 60°.

Осевое перемещение торцев пружины определяется как

λ = χ ( Pос dпр.ср.3 / ( n · B)) ,

где: dпр.ср. — средний диаметр пружины, см; Pос — сила, действующая на пружину, кГс; n — число прорезей по окружности (одной прорези соответствует центральный угол β = 2/n); B — жесткость поперечного кольца при изгибе, кг·см2; χ — безразмерный коэффициент.

Жесткость определяется по формуле

B = (ab3E)/ 12 ,

где: E — модуль продольной упругости материала, кГс/см2; a и b — толщина и ширина кольца соответственно см.

Безразмерный коэффициент χ равен

χ = ν [( /2n ) – (1 – χ)( tg / 2n) ] ν = b / c ,

где: ν — относительная жесткость сечения на изгиб; с — жесткость поперечного сечения при кручении.

Пример расчета для сверлильной головки Ø40 мм.

Исходные данные: средний диаметр пружины:

dпр.ср. = (D – 1,6), см; dпр.ср. = 2,4 см; n = 3; Е = 2,1·106 кГс/см2; a = 0,3 см; b = 0,2 см.

Для диаметрального натяга по направляющим сверлильной головки, равного 0,4 мм, требуется осевое перемещение торцев пружины в 0,7 мм (увеличение диаметра на 0,43694 мм). Этому перемещению соответствует осевое усилие Pос на клине 80 кГс (суммарное усилие на направляющих — 188 кГс, а давление Р направляющих на поверхность направляющей втулки маслоприемника и поверхность обрабатываемой заготовки Р = 23,5 кГс/см2). Такую величину давления желательно поддерживать для всего диапазона обрабатываемых отверстий.

Но применяемыми втулочно-прорезными пружинами этого достичь нельзя, так как с увеличением диаметра сверления резко снижаются параметры жесткости пружины (рис. 13). Для диаметров сверления более 80 мм необходимо перейти на набор пружин тарельчатых повышенной жесткости.

Рис. 13. Изменение величины усилия пружины при натяге λ = 0,7 мм в зависимости от диаметра сверления D.

Для компенсации износа направляющих сверлильной головки предлагаются типо-размеры толщин колец, увеличивающих диаметр по направляющих соответственно. Толщина кольца 0,1 мм — увеличение диаметра 0,062 мм; 0,2–0,125; 0,3–0,188; 0,4–0,25; 0,5–0,31; 0,6–0,37; 0,7–0,43694.

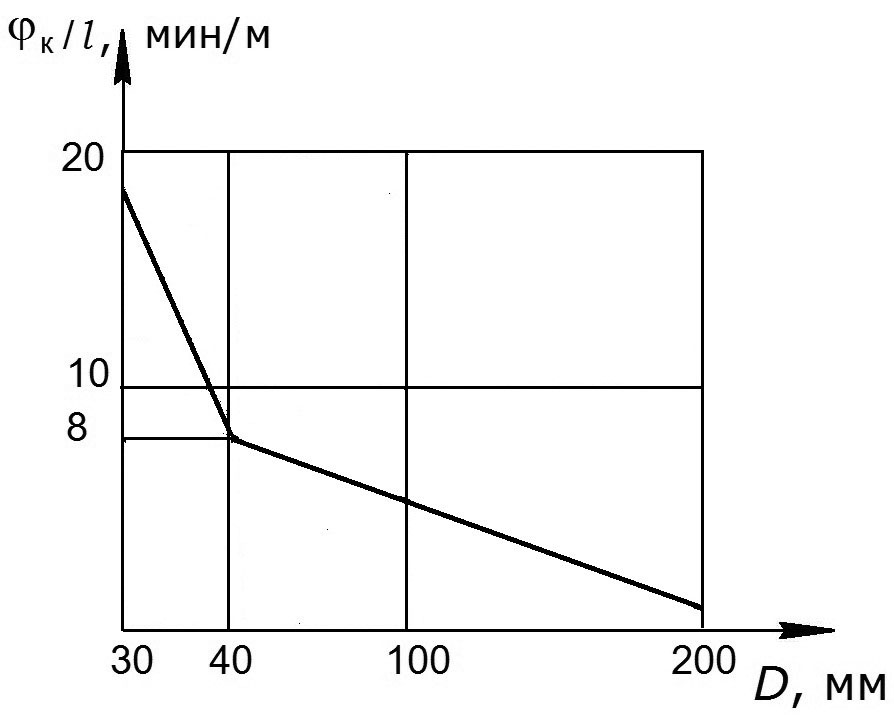

Для предложенной конструкции проведены: проверка параметров самоторможения, определение угла закручивания стебля, проверка на прочность резьбового соединения головки и стебля. При рассматриваемых параметрах резьбы (шаг резьбы — 5 мм, число заходов — 2, диаметр резьбы dн = (d – 0,9), см) в диапазоне диаметров сверлильных головок условия самоторможения резьбового соединения головки и стебля обеспечиваются, что положительно сказывается на работе технологической системы в условиях возникновения колебательных процессов при сверлении. Графически зависимость ψ (D) представлена на рис. 14. Угол самоторможения пары сталь по стали составляет примерно ρ = 5°40'. При сверлении отверстий с подачей Sо = 0,1 мм/об угол закручивания составит для головок 30,40 200 мм 19'; 8'; 0,6' на погонный метр соответственно (рис. 15).

Рис. 14. Зависимость угла подъема прямоугольной резьбы от диаметра сверлильной головки.

Рис. 15. Зависимость относительного угла закручивания стебля от диаметра сверления D.

Выводы

Унифицированный процесс прецизионного кольцевого сверления является альтернативой операциям предварительного растачивания при обработке конструкционных сталей в диапазоне диаметров 30…300 мм и более на режимах: подача 0,4…0,5 мм/об; скорость резания 90…100 м/мин; глубина резания 15 мм. Производительность 24…2,4 м/час соответственно диаметрам сверления. Кроме точностных параметров (7…8 квалитет точности шероховатости поверхности Ra = 0.63…1,25 мкм; отклонения от прямолинейности 0,01…0,015 мм на погонный метр) процессом обеспечивается упрочнение обработанной поверхности примерно на 15…20% за счет воздействия направляющих сверлильной головки. Конструкции головок выполнены в виде функциональной зависимости от одного переменного f (D) — от диаметра сверления. Впервые в процессе универсального сверления заложен принцип снижения или полного исключения наиболее часто встречающегося дефекта обработки — увод оси отверстия.

Литература

1. Звонцов И. Ф., Серебреницкий П. П., Схиртладзе А. Г. Прогрессивные процессы формообразования и контроля глубоких точных отверстий. Старый Оскол: ТНТ, 2015. — 516 с.

2. Звонцов И. Ф., Серебреницкий П. П., Схиртладзе А. Г. Технологии сверления глубоких отверстий. СПб: Издательство «Лань», 2013. 496 с.

3. Уткин Н. Ф., Кижняев Ю. И., Плужников С. К. и др. «Обработка глубоких отверстий» Машиностроение. Ленингр. отд-ние, 1988. 269 с.

Еще больше новостей |