Повышение эффективности планирования и управления производством — залог конкурентоспособности промышленного предприятия в долгосрочной перспективе, — считает Марианна Чаруйская, заместитель генерального директора Московской высшей школы инжиниринга,

MBA, Dip-Mgmt.

Сегодня в условиях экономического кризиса многие компании задумываются над повышением своей конкурентоспособности на рынке. Ситуация в различных промышленных отраслях ухудшается. По данным аналитиков, объем продаж в обрабатывающих отраслях снизился на 5,5% за 2015 год. Как следствие растет конкуренция на рынках. Для того чтобы оставаться на плаву компании должны учитывать индивидуальные требования заказчиков.

Все чаще основным критерием принятия решения для клиента являются короткие сроки поставок. В последние годы в машиностроительной отрасли ужесточаются требования клиента к срокам поставок. С 60‑х годов XX в. они сократились на 50%

При такой ситуации промышленные предприятия должны сконцентрироваться на повышении эффективности планирования и управления производством — на обеспечении надежности и коротких сроков поставок, высокого уровня гибкости, низкого уровня запасов и низких операционных затрат.

И если операционными затратами и снижением запасов занимаются практически все предприятия, то на сроки поставок, надежность и гибкость выполнения заказов практически никто не обращает внимания. Но в сложившейся ситуации на рынке выиграет тот, кто сосредоточится на всех трех элементах управления производством. И это возможно благодаря внедрению системы позаказного планирования производства и совершенствованию системы управления производством.

Во многих компаниях нередко отсутствует однозначное понимание принципов управления и планирования производства. Производственный персонал часто не понимает взаимосвязи планирования и управления. Кроме того, укрупнение структур в российских компаниях также не способствует повышению процента принятия правильных решений в области управления производством. Результатом расширения задач становится ухудшение понимания сотрудниками управленческих и производственных процессов.

Это приводит к тому, что зачастую линейный менеджмент цехов при выполнении заказов имеет свой собственный производственный план, предполагая, что сроки выполнения заказов не так важны. Линейные менеджеры не доверяют плану производства, утвержденному отделом планирования. Более того, цели руководства предприятия и отдела планирования обычно противоречат целям работников цехов. Например, подразделение по управлению производством стремится к поставленной цели — выполнение сроков поставок, в то же время целью персонала цехов является максимальная загрузка мощностей. В результате это приводит к росту уровня запасов, срыву сроков поставок и отсутствию гибкости. Следствием такого противоречия целей становится потеря клиентов и снижение прибыли.

Таким образом, планирование и управление производством зависит от организационных факторов. Снизить отрицательное воздействие данных факторов помогает:

• повышение ответственности;

• участие персонала всех уровней управления в планировании производства;

• постоянное повышение квалификации, получение знаний о мировом опыте и новых разработках в области управления производством.

Подобные программы уже успешно реализуются в нашей школе. Например, программа повышения квалификации «Управление производством и производственное планирование», которая проводится самостоятельно и в рамках долгосрочных программ «Инжиниринг промышленных систем» (DISE – Dual Industrial System Engineering) и «Мастер комплексного инжиниринга промышленных систем».

Обратимся к сути системы позаказного планирования и управления производством. Она включает в себя четыре этапа (рис. 1).

Рис. 1. Этапы позаказного планирования и управления производством.

При формировании заказа определяется размер партии, который непосредственно влияет на объем незавершенного производства и сроки поставок. В соответствии с исследованиями сроки поставок могут быть снижены до 20%, если разделить 5% самых больших партий пополам.

Утверждение заказов может осуществляться периодически, на основании заказа клиента или в соответствии с уровнем запасов. Запуск заказа в производство, несомненно, влияет на уровень незавершенного производства и, как следствие на загрузку мощностей и сроки поставок.

На сегодняшний день разработано много различных IT-систем: управление цепочками поставок (SCM), управление ресурсами предприятия (ERP) и других систем по планированию производства. Основная их функция — это помощь специалистам в принятии решений в области планирования и управления производством. Однако большинство IT-систем пренебрегают таким ограничением, как уровень незавершенного производства, что существенно снижает показатели предприятия.

Надежность и сроки поставок имеют сильную зависимость от последовательности выполнения заказов. Наилучший результат, по нашему опыту, в области машиностроения и металлургии дает определение последовательности в соответствии с принципом Due Date (DD) — принцип согласованных сроков. Применение данного принципа обеспечивает 92 % соблюдения сроков поставок. Для сравнения применение принципа FIFO (первым вошел — первым вышел) обеспечивает только 40 % соблюдения сроков поставок.

Кроме того, система управления производством отвечает за правильное распределение загрузки оборудования и персонала. Эта задача управления производством оказывает непосредственное влияние на производительность и уровень производственных зат-рат. С одной стороны при эффективном планировании и управлении производством может быть расшито узкое место производственного процесса, с другой стороны может быть достигнута максимальная гибкость в выполнении производственных заказов.

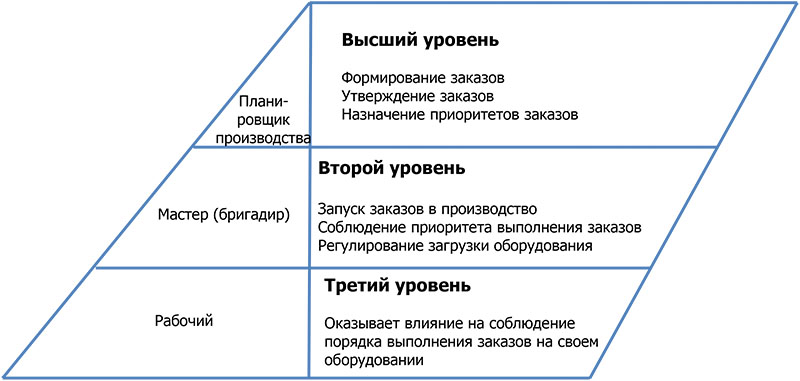

В процессе диспетчирования большое значение имеет принятие решений в ходе производства. Решения могут приниматься на трех уровнях управления (рис. 2). Самый высший уровень — планировщик производства. Это может быть руководитель отдела планирования или ведущий специалист планирования. Планировщик формирует заказы, утверждает их для запуска в производство и назначает приоритеты их выполнения. Кроме того, планировщик контролирует начало производства заказа, процесс производства и взаимодействует с мастером по вопросу загрузки мощностей.

Рис. 2. Уровни управления производством.

Производственный мастер или бригадир является вторым уровнем в управлении производством. Он должен нести ответственность за запуск заказов в производство на участке, соблюдение приоритета выполнения заказов и регулирование загрузки оборудования. Рабочий составляет третий уровень управления производством. Он может оказывать влияние на соблюдение порядка выполнения заказов на своем оборудовании.

Сотрудники должны всегда знать о последствиях принимаемых ими решений. Для определения последствий специалист должен видеть всю систему производства в целом, взаимодействие производственных процессов и так далее. Бригадир и рабочий не могут оценить влияние изменений на последующие этапы производственного процесса. Поэтому очень важно, чтобы основные решения по планированию и управлению производством принимались на высшем уровне — планировщиком. Внесение существенных изменений на более низком уровне повышает риск того, что целевые производственные показатели не будут достигнуты.

Решение, принимаемое в процессе управления производством, должно включать в себя ответы на следующие вопросы (рис. 3):

• Какова цель?

• Существует ли альтернатива?

• Каковы последствия?

Рис. 3. Вопросы для формирования решения, принимаемого в процессе управления производством.

Сотрудники, принимающие решения по управлению производством (в особенности на высшем уровне) должны иметь высокую квалификацию. Их цели должны полностью соответствовать целям компании. В противном случае планировщик не сможет принимать качественные решения в интересах компании, что приведет к снижению производительности и росту уровня запасов.

В первую очередь руководство компании должно уделять большое внимание знанию сотрудниками целевых производственных показателей, получению ими компетенций в области планирования и управления производством и в смежных областях. Только такие сотрудники могут принимать качественные решения в интересах компании. Методология немецких университетов, применяемая при формировании образовательных программ в Московской высшей школе инжиниринга, позволяет получить нашим выпускникам междисциплинарные компетенции.

Выполнение требований, предъявляемых к процессу принятия качественных решений (рис. 4), позволит достигнуть улучшения производственных показателей: высокой производительности, соблюдения сроков поставок, высокой загрузки оборудования и низкого уровня

запасов.

Рис. 4. Требования, предъявляемые к процессу принятия решений в управлении производством.

В соответствии со схемой, изображенной на рис. 4, решения сотрудника представляют собой центральный элемент в процессе планирования и управления производством. Качество решения зависит от четырех аспектов: соответствия целей, количества альтернатив, затрачиваемого времени и последствий принимаемого решения.

На качество решения, принимаемого планировщиком, могут влиять различные производственные условия и выбранная система планирования и управления производством. Например, уровень незавершенного производства, сложность правила приоритезации и информационная обеспеченность:

• Чем выше уровень незавершенного производства, тем больше возможных альтернатив, тем больше шансов, что мастер или рабочий внесут изменения в порядок выполнения заказов.

• Чем сложнее правило приоритезации, тем выше вероятность ошибки при определении последовательности выполнения заказов.

• Чем лучше информационная обеспеченность, чем достовернее информация, тем выше удовлетворенность сотрудников и ниже риск негативных последствий принимаемого решения.

Таким образом, системный подход к планированию и управлению производством, четкая реализация всех этапов планирования и управления производством, соблюдение механизма по принятию решений в ходе управления производством позволит повысить конкурентоспособность промышленных предприятий в долгосрочной перспективе.

Данная система рассматривается в программах Московской высшей школы инжиниринга, где собран лучший мировой опыт в области управления производством.

Литература

1. Bullinger, H. J. et al. Neue Organisationsformen im Unternehmen, Berlin: Springer, 2003.

2. Goldratt, E. M. What is this thing called Theory of Constraints and how should it be implemented? North River Press, Great Barrington Massachusetts, 1990.

3. Heizer J., Render B. Operations management, Pearson Education Inc., Prentice Hall, USA, 2011.

4. Lödding, H. Handbook of Manufacturing Control, Berlin: Springer, 2012.

5. Lödding H., Verfahren der Fertigungssteuerung: Grundlagen, Beschreibung, Konfiguration, Springer-Verlag Berlin Heidelberg, 2008.

6. Schuh, G., Stich, V. Produktion am Standort Deutschland. Edition 2011. Aachen: Druckservice Zillekens, 2011.

7. Slack N., Chambers S., Johnston R. Operations management, Pitman Publishing, Rotolito Lombarda, Italy, 2010.

8. Wiendahl H.-P Betriebsorganisation für Ingenieure, Carl Hanser Verlag München, Germany, 2010.

9. Wiendahl, H.-H. Stolpersteine der PPS — Ein sozio-technischer Ansatz für das industrielle Auftragsmanagement. In:

10. Nyhuis, P. Beiträge zu einer Theorie der Logistik, Berlin: Springer, 2008, pp. 275–304.

11. Wiendahl, H.-P., Cieminski, G. v. Stolpersteine der PPS — Symptome, Ursachen, Lösungsansätze, wt-online, 2005 (9), p. 717–725.

12. Wiendahl, H.-P., Nyhuis, P. Fundamentals of Production Logistics, Berlin: Springer, 2009.

Еще больше новостей |