Выход из строя подавляющего большинства деталей машин, механизмов и оборудования связан с износом и разрушением их поверхностных слоев, проявляющимся в постепенном изменении размеров и формы. Традиционно борьба с износом основывается на конструировании деталей из объемно-легированных материалов с последующей термической обработкой, на использовании методов химико-термической обработки (цементация, азотирование) или нанесения электрохимических покрытий (хромирование). Такой подход осложняется дефицитностью и сокращением номенклатуры материалов выпускаемых металлоизделий, их высокой стоимостью, большими энергозатратами на термическую или химико-термическую обработку, экологическими проблемами. В настоящее время постоянно выдвигаются новые требования к надежности, долговечности, конкурентоспособности изделий, к специфическим условиям эксплуатации машин и механизмов, которые принципиально не могут быть решены при использовании какого-либо одного сложнолегированного сплава.

Важно отметить, что резервы свойств исходных материалов и общеизвестных технологий, используемых при изготовлении изнашиваемых деталей, с точки зрения повышения долговечности, практически выбраны полностью.

Одним из перспективных направлений на пути создания высоконадежных и конкурентоспособных деталей является применение современных технологий нанесения функциональных покрытий, к которым, в основном, относятся процессы наплавки, напыления и осаждения. Основным отличительным признаком данных методов является толщина покрытия: для процессов наплавки — это более 1 мм, для напыления — менее 1 мм, для осаждения — менее 10 мкм.

Наиболее часто используются износостойкие покрытия, наносимые методами наплавки (ГОСТ 2601) или газотермического напыления (ГОСТ 28076). Их применение, в основном, связано с использованием дорогостоящих присадочных материалов (проволочных или порошковых), с повышенным температурным воздействием и самое главное, с проведением последующей механической обработки (чаще всего абразивной). Это приводит не только к значительному увеличению себестоимости упрочняемых деталей, но и не решает проблемы негативных характеристик поверхности, связанных с окончательной механической обработкой (наклепом, растягивающими остаточными напряжениями, неэффективными параметрами шероховатости и др.).

Общемировая тенденция миниатюризации изготавливаемых изделий привела к разработке и созданию функциональных покрытий микронной толщины, наносимых на финишной стадии изготовления изделий с использованием физических и химических методов осаждения из паровой фазы. При этом они способны заменять покрытия толщиной один и более миллиметр (получаемые методами наплавки и напыления) по эффекту повышения долговечности. Это подтверждается публикациями последних лет, в которых приводятся результаты использования тонкопленочных покрытий применительно к деталям и инструменту, работающему в условиях даже наиболее агрессивного абразивного изнашивания [1–3].

В России технологии нанесения нанопокрытий также активно разрабатываются. В последнее время активизируется коммерциализация мультислойных нанопокрытий, наносимых с использованием технологии финишного плазменного упрочнения [4]. Процесс реализуется при обычных атмосферных условиях на финишной стадии изготовления изделий. При этом покрытия на подложке формируется из атомов и молекул, образуемых при разложении паров органических и неорганических жидких летучих соединений, в основном на основе соединений бора, кремния и некоторых других элементов. Наносимые покрытия являются мультислойными с нанометровым диапазоном монослоев. Толщина контролируемого монослоя может составлять — 2–20 нм. Для нанесения износостойких покрытий оптимальным является 50–250 монослоев. Монослои могут иметь как одинаковый, так и разный элементный состав. Наносимые покрытия могут быть аморфными, аморфно-кристаллическими, композиционными, алмазоподобными. К наиболее распространенным покрытиям, наносимым методом финишного плазменного упрочнения, относятся покрытия Pateks, MultiPateks, TriboPateks, SuperPateks, DLCPateks, имеющие различные химический состав и физико-механические характеристики.

Рассмотрим применение технологии финишного плазменного упрочнения с нанесением вышеперечисленных покрытий для повышения ресурса некоторых изнашиваемых деталей нефтегазового комплекса.

Направляющие аппараты и рабочие колеса установок электроприводных центробежных насосов (УЭЦН)

УЭЦН представляет собой набор большого числа ступеней, состоящих из вращающихся рабочих колес и неподвижных направляющих аппаратов. Для снижения износа опорных поверхностей в ступенях насоса между нижней поверхностью рабочего колеса и опорной поверхностью направляющего аппарата устанавливаются антифрикционные шайбы (в основном, из текстолита). Шайбы в процессе работы подвергаются значительному износу, особенно при условии повышенного содержания механических примесей и увеличенной частоты вращения вала насоса. Поверхности шайб смазываются и охлаждаются добываемой жидкостью. При разборке насосов видно, что примерно 80% шайб практически полностью изношены и требуют замены. Значительному износу подвержены также и опорные поверхности (буртики) направляющих аппаратов, контактирующих с шайбами.

Использование твердосплавных и керамических шайб приводит к увеличению габаритов насоса, повышает стоимость и снижает его надежность за счет различия коэффициентов линейного термического расширения материала шайб по сравнению с материалом рабочих колес и направляющих аппаратов. Вследствие этого наблюдается перегрев трибосопряжения, который приводит к выпадению шайб из мест запрессовки.

Одной из дополнительных причин выхода из строя насосов является износ от электрохимической коррозии. Поэтому при их конструировании целесообразно не применять материалы, образующие гальванические пары. Для этого материалы контактирующих деталей должны иметь минимальную разность потенциалов, а в идеале являться диэлектрическими.

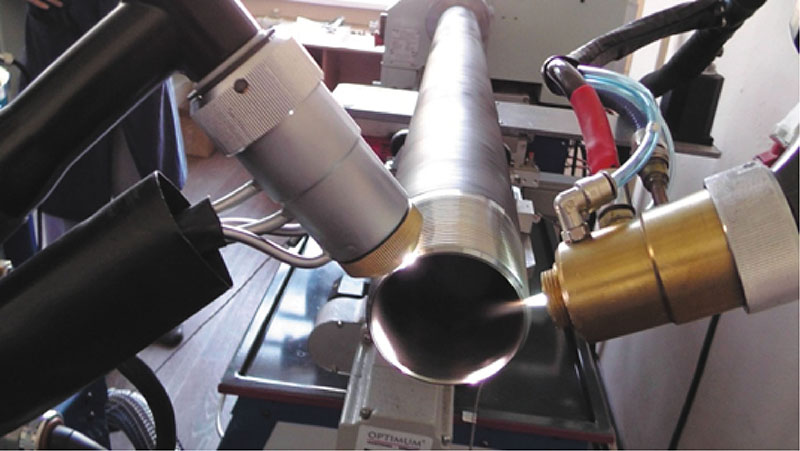

Рис. 1. Процесс нанесения нанопокрытия Pateks на внутреннюю поверхность направляющего аппарата УЭЦН и вид деталей с покрытием опорных поверхностей.

С целью повышения ресурса направляющих аппаратов и рабочих колес УЭЦН на их опорные поверхности наносится износостойкое диэлектрическое нанопокрытие Pateks (рис. 1). Процесс нанесения нанопокрытия осуществляется при атмосферном давлении и температуре нагрева изделия не более 200 °C при применении роботизированного комплекса. Данное нанопокрытие, наносимое на финишной стадии при изготовлении направляющих аппаратов и рабочих колес или перед непосредственной их установкой (в условиях ремонта и замены), обеспечивает снижение износа в условиях повышенных нагрузок, противостоит микроабразивному, усталостному, водородному, окислительному изнашиванию и обеспечивает улучшение параметров шероховатости.

Стендовые испытания пары трения рабочее колесо — направляющий аппарат с нанопокрытием Pateks подтвердили их повышенную долговечность.

Эффективность повышения ресурса работы направляющих аппаратов и рабочих колес за счет наличия нанопокрытия ведет к минимизации подъемов насосной установки из скважины для замены антифрикционных шайб (колец), к снижению межремонтного периода насосной установки, обеспечивает отсутствие снижения напорных характеристик насоса, КПД, повышенную надежность и эффективность насосной установки в целом.

Нанесение нанопокрытия на резьбовую часть насосно-компрессорных труб (НКТ) и соединительных муфт к ним

Повышение ресурса насосно-компрессорных труб (НКТ), используемых в нефтегазодобывающей промышленности при проведении буровых работ и эксплуатации скважин, является актуальной проблемой. Основной причиной, приводящей к отказу работоспособности НКТ и остановке скважин, является износ резьбовых соединений и нарушение герметичности НКТ. С целью повышения долговечности НКТ на их резьбовую часть, а также на резьбу соединительных муфт, работающие в условиях трения металл по металлу со смазкой, наносится трибологическое нанопокрытие TriboPateks c одновременной плазменной закалкой подпленочной зоны.

По сравнению с аналогами данной технологии, а именно электрохимическим и термохимическим процессами (цинкование, фосфатирование, кадмирование), химико-термической обработкой (карбонитрация), холодным газодинамическим напылением, газотермическим напылением (плазменным, детонационным), новизна процесса состоит в использовании технологии нанесения специального трибологического покрытия и одновременного изменения свойств исходного материала резьбовой части труб под покрытием. Применение данной технологии обеспечивает нанесение покрытия только на резьбу, испытывающую максимальные контактные нагрузки и износ. Данное износостойкое и антифрикционное нанопокрытие, осаждаемое на финишной стадии изготовления НКТ (или перед непосредственным использованием), обеспечивает снижение трения и износа в условиях повышенных контактных давлений за счет уменьшения коэффициента трения, а также противостоит микроабразивному изнашиванию.

Преимущества данной технологии связаны с минимизацией экологических проблем (в отличие от электрохимических и термохимических методов), простотой встраивания необходимого оборудования в существующие линии изготовления НКТ, использованием малогабаритного оборудования с минимальным энергопотреблением.

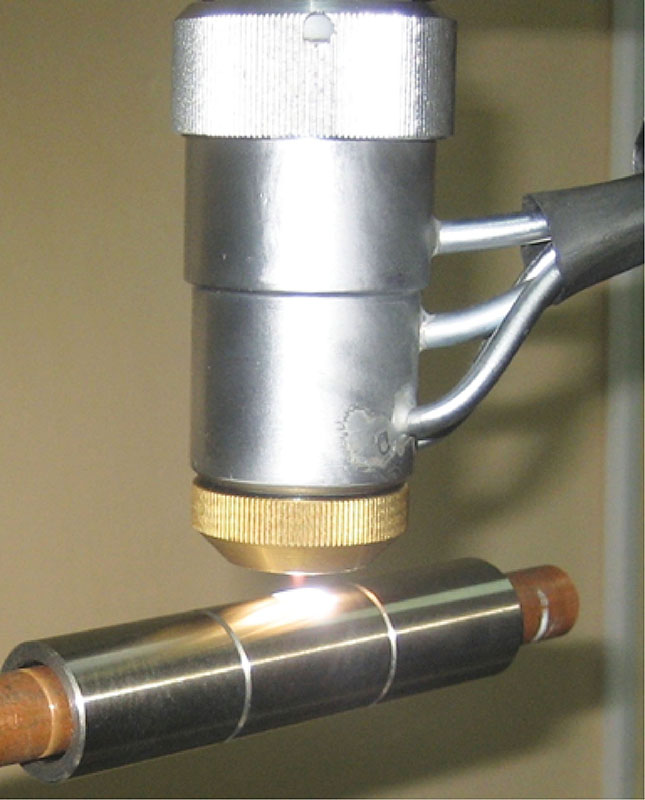

Рис. 2. Процесс нанесения трибологического нанопокрытия TriboPateks на резьбовую часть НКТ.

Стендовые испытания резьбовых частей НКТ и муфт к ним подтвердили эффективность данной технологии повышения долговечности резьбовых частей НКТ за счет снижения удельных давлений на контактные площадки и уменьшения сопротивления сдвигу.

Достигаемый экономический эффект, в том числе на стадии эксплуатации, определяется уменьшением сроков ремонта, повышением производительности добычи, сокращением потребления НКТ и муфт к ним минимум в 2 раза.

Втулки подшипника и втулки защитные подшипников скольжения погружных установок электроприводных центробежных насосов (УЭЦН)

УЭЦН предназначены для откачки из нефтяных скважин пластовой жидкости (выполняющей роль смазочного материала), содержащей помимо нефти попутную воду, газ, песок и другие коррозионно-активные элементы. По статистике около 40% отказов УЭЦН происходит вследствие износа втулок подшипника и защитных втулок подшипников скольжения, приводящего к повышенным динамическим нагрузкам и вибрации корпуса УЭЦН и изменению расходно-напорных характеристик. Основные причины износа деталей подшипников скольжения связаны с усталостным и микроабразивным изнашиванием.

Втулки подшипников и защитные втулки УЭЦН, в основном, изготавливаются методами порошковой металлургии путем спекания материалов на основе карбида кремния, карбидов вольфрама, силицированного графита, а также с использованием газотермического напыления порошковых покрытий. Основной недостаток аналогов — высокая цена, в отдельных случаях низкая трещиностойкость.

Рис. 3. Процесс нанесения алмазоподобного нанопокрытия DLCPateks на наружные поверхности втулок подшипников скольжения УЭЦН.

С целью создания более дешевых и экономичных втулок в качестве исходного материала используется специальный чугун, на рабочие поверхности втулок наносится алмазоподобное кремний — углеродное нанопокрытие DLCPateks с использованием технологии финишного плазменного упрочнения. Обеспечивается нанесение нанопокрытия как на наружные, так и внутренние поверхности втулок, испытывающие максимальные нагрузки и износ. Преимущества данной технологии — достаточная долговечность при уменьшении стоимости втулок.

Рис. 4. Процесс нанесения нанопокрытия MultiPateks на посадочные поверхности вала.

Стендовые испытания подтвердили высокую долговечность и практически одинаковый ресурс втулок изделий, полученных с помощью технологии финишного плазменного упрочнения по сравнению с серийными, изготовленными серийной технологиией методами порошковой металлургии из материала на основе ВК8. Предлагаемые втулки подшипников скольжения могут заменить применяемые в настоящий момент серийные дорогостоящие втулки из различных порошковых материалов.

Валы насосно-компрессорного оборудования нефтегазоперерабатывающих и нефтехимических производств

Анализ причин преждевременного выхода из строя деталей насосно-компрессорного оборудования нефтегазоперерабатывающих и нефтехимических производств показал низкий ресурс посадочных поверхностей на валу под подшипники качения, узлы уплотнения, крыльчатки насоса и т. д. Износ этих поверхностей приводит к усложнению процесса разборки и преждевременной выбраковке вала. Нанесение методом финишного плазменного упрочнения износостойкого покрытия MultiPateks на посадочные поверхности валов не только предохраняет их от износа, но и продлевает срок службы, повышая ресурс до 3 раз за счет увеличения циклов сборки-разборки. Это стало возможно благодаря кардинальному изменению физико-механических свойств поверхностного слоя вала с нанопокрытием по сравнению с исходным материалом без покрытия.

Данное износостойкое нанопокрытие, осаждаемое на финишной стадии изготовления вала или после его ремонта непосредственно перед установкой подшипниковых и уплотнительных узлов, крыльчаток и других деталей, обеспечивает также длительное хранение валов для предотвращения коррозии металла.

Поверхности опор и присоединительной резьбы шарошечных долот

Одним из важных узлов бурового шарошечного долота, определяющим его долговечность при сплошном бурении, является опора шарошки, которая работает при высоких статических и динамических нагрузках циклического характера. Основной причиной выхода из строя опор является появление люфта в подшипниках вследствие истирания тел качения и беговых дорожек и усталостного разрушения их под воздействием больших переменных контактных напряжений.

С целью обеспечения повышенной надёжности и долговечности опор шарошечных долот за счёт изменения их рабочих характеристик на опоры шарошек наносится методом финишного плазменного упрочнения нанопокрытие TriboPateks толщиной до 2 мкм. Это позволяет достичь: увеличения быстроходности, уменьшения момента трения («момента трогания»), снижения длительности приработки, расхода смазочных материалов, повышения фреттинго — и коррозионностойкости, возможности эксплуатации в экстремальных ситуациях без подвода смазки, надёжности против заедания, лёгкости хода, обеспечения диэлектрических характеристик.

С учетом характера износа повышение долговечности опор долота достигается за счет снижения микрошероховатости, создания структурно-однородного поверхностного слоя с оптимальными физико-механическими характеристиками, обладающими повышенным сопротивлением пластической и упругой деформации. Все это противодействует усталостному разрушению, затрудняет проникновение поверхностно-активных веществ внутрь металла, снижает микроабразивный износ.

Покрытие TriboPateks может быть также использовано для повышения долговечности присоединительной резьбы долота в условиях свинчивания — развинчи-

вания.

Испытания шарошечных долот с нанопокрытием опор подтвердили эффективность предлагаемой технологии повышения их долговечности.

Цилиндровые втулки буровых насосов

Одним из ответственных элементов гидравлической части буровых насосов является поршневая группа. Этот узел, создающий необходимое давление при перекачке жидкости, работает в среде слабоагрессивной и высокоабразивной жидкости при температуре до 85°С. Выход из строя буровых насосов происходит, в основном, из-за износа трибосопряжения пары — цилиндровая втулка-манжета поршня, поэтому увеличение срока эксплуатации этой пары является актуальной задачей. Уменьшение ресурса работы цилиндровых втулок приводит к необходимости замены вышедших из строя деталей, требует наличия резервного насоса и значительных материальных и трудовых затрат.

Рис. 5. Процесс нанесения нанопокрытия SuperPateks на цилиндровую втулку бурового насоса.

Основными видами износа, которым подвергается поверхность цилиндровой втулки при работе бурового насоса — это усталостный, абразивный, коррозионный и эрозионный. В режиме низкого давления жидкость, перекачиваемая насосом, чаще всего представляет собой буровой раствор, содержащий значительное количество абразива (в основном, песка до 5%) при температуре, в основном, 20–40°C. В таких условиях наиболее выраженным видом изнашивания цилиндропоршневых пар является абразивный (гидроабразивный). В режиме среднего давления и температуры до 50°C (наиболее распространенный режим) уже имеет место абразивное (гидроабразивное), усталостное и коррозионное изнашивание деталей пары. Наряду с этим проявляется эффект термодеструкции материала поршневых манжет. В режиме высокого давления (выше 20 МПа) основными видами изнашивания являются термодеструкция и усталостное разрушение материала манжет, особенно в области уплотняемого зазора. Часто вместе с буровым раствором в рабочую зону может попадать и нефть, при этом износ внутренней поверхности цилиндровой втулки происходит в первую очередь под воздействием абразивного износа и коррозии соленой водой (в которой могут содержаться CO2 и H2S). При движении нефти и воды по стволу скважины происходит их взаимное перемешивание, в результате чего образуются эмульсии ввиду наличия в нефти природных эмульгаторов (асфальтенов, смол и др.). Разрушение цилиндровых втулок начинается с образования сетки мелких рисок и царапин и истирания внутренней поверхности на длине рабочего хода манжеты поршня.

Цилиндровые втулки изготавливаются из сталей 38X2МЮА, 50 Г, 40Х, а также из чугунов СЧ28-48, ИЧС‑30. Втулки из стали 38Х2МЮА подвергаются азотированию на глубину 0,2–0,5 мм до HRA 80 и более, втулки из чугуна и сталей 50 Г, 40Х закаливаются ТВЧ на глубину 0,7–1,5 мм до HRC 50.

С целью модификации рабочей поверхности цилиндрических втулок, изготавливаемых из специального чугуна Синтегаль, методом финишного плазменного упрочнения наносилось нанопокрытие SuperPateks на основе соединений бора и кремния с одновременным изменением структуры подпленочной зоны. Данные буровые втулки в настоящий момент проходят стендовые испытания.

При существенном увеличении ресурса деталей нефтегазового комплекса хочется также подчеркнуть и важные преимущества технологии финишного плазменного упрочнения: нанесение нанопокрытия при атмосферном давлении, экологичность, использование малогабаритного оборудования с минимальным энергопотреблением.

Павел Абрамович Тополянский

ООО «Научно-производственная фирма «Плазмацентр»

www.plasmacentre.ru

Литература

1. Mahmood Aliofkhazraei. Anti-abrasive nanocoatings. Current and future applications. Elsevier. — 2015. — p. 582

2. Sung Chul Cha, Ali Erdemir. Coating Technology for Vehicle Applications. Springer. — 2015. — p. 240

3. Christophe Donnet, Ali Erdemir. Tribology of Diamond-Like Carbon Films. Fundamentals and Applications. Springer. — 2011. — p. 665

4. Соснин Н. А., Ермаков С. А., Тополянский П. А. Плазменные технологии. Руководство для инженеров. Изд-во Политехнического ун-та. СПб.: 2013. 406 с.

Еще больше новостей |