В процессе сверления основные режущие кромки сверла осуществляют многократный сдвиг обрабатываемого материала. В результате происходит основное лимитирующее изнашивание по задней поверхности и сопутствующее по бокам и перемычке.

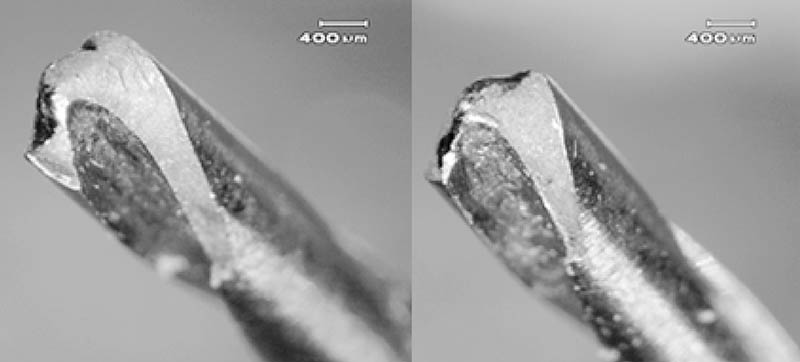

За время жизненного цикла инструмента (кривая износа, состоящая из 3 периодов) адгезионный износ протекает вместе с усталостным и сменяется при высокой температуре адгезионным с диффузионным. Всем видам разрушения сопутствует абразивный износ из-за постоянного воздействия продуктов изнашивания в виде упрочненных частиц металла. Следует отметить, что изза переменной скорости резания, обусловленной расстоянием от оси инструмента, происходит неравномерный нагрев и износ по длине режущей кромки сопровождаемые вибрацией. На рис. 1 приведены снимки изношенных (а) и сколотых (б) сверл после обработки жаропрочных никелевых сплавов.

а) б)

Рис. 1. Виды разрушения режущей кромки сверла.

Из немногих и разрозненных исследований известно, что температура сверления является определяющим фактором стойкости и работоспособности нструмента. Существующие данные ее исследования из-за различных методов и подходов не сопоставимы и отличаются почти в 2 раза.

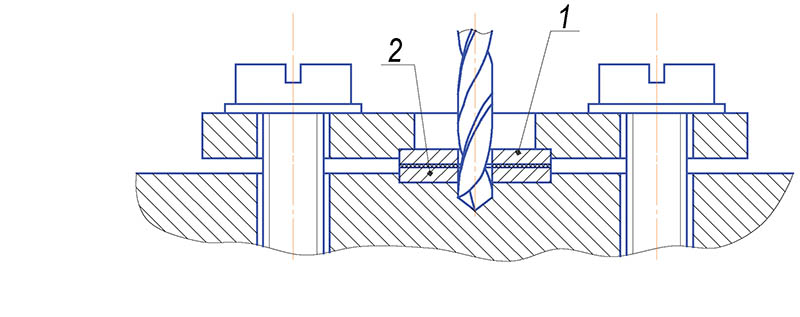

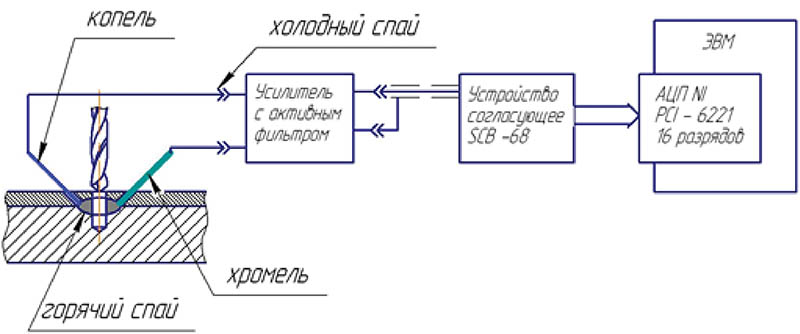

Для исследования зависимости распределения и динамики изменения температур при сверлении от подачи и скорости вращения впервые разработан метод сверления горячих спаев хромель-копелевых термопар. Диаметр сверл (D = 0,5 мм) выбирался меньше диаметра рабочей области термопары (D = 2 мм) для того, чтобы продолжать получать данные после того, как термопара будет просверлена, в отличии от метода с перерезаемой термопары. Измерение распределения температур по глубине отверстия производилось двумя склеенными термопарами, просверливаемыми последовательно. Толщина спая каждой составляла 0,5 мм. Регистрация и запись сигналов с термопар осуществлялась при помощи системы сбора данных, состоящей из двух идентичных инструментальных усилителей, согласующего устройства SCB-68 и 16 разрядного аналого-цифрового преобразователя NI PCI-6221, подключённого к персональному компьютеру (рис. 3).

Рис. 2. Схема сверления головок термопар.

Рис. 3. Система сбора данных.

а) б)

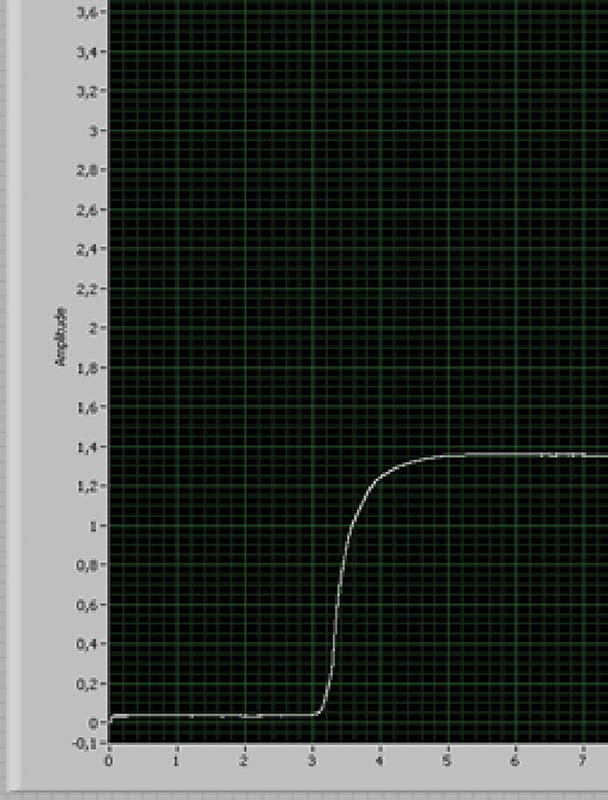

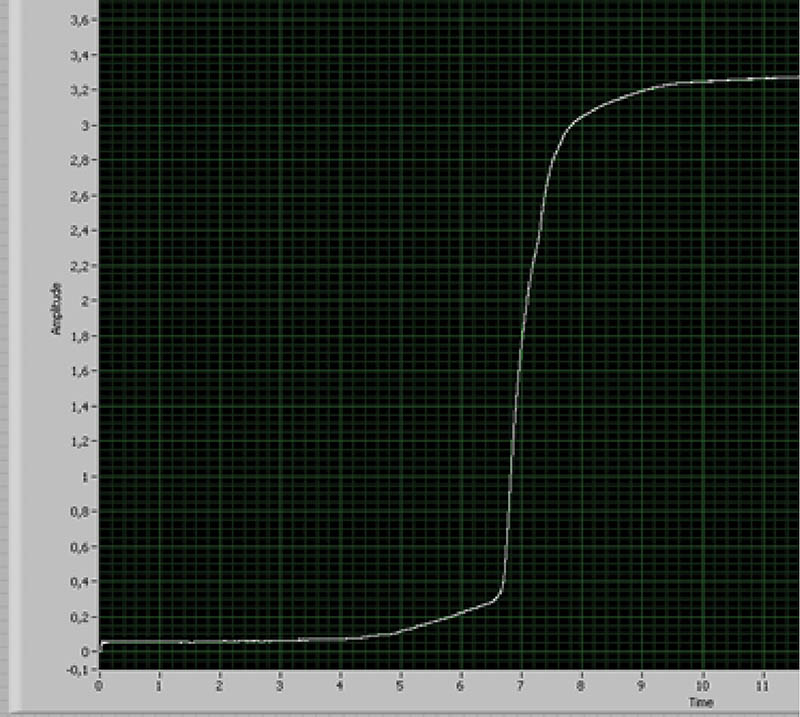

Рис. 4. Калибровка измерительной системы, а – 100°C, б – 239°C (вертикальная ось — напряжение на выходе усилителя в В; горизонтальная ось — время в с.).

Обработка (компенсация статических погрешностей и программная фильтрация) и анализ полученных данных производились с применением программного обеспечения Lab VIEW 8.5. Динамическая и статическая калибровка измерительной системы произведена по двум точкам: кипение воды 100°C (рис. 4 а) и кристаллизация олова 239°C, (рис. 4 б). В результате чего определены коэффициент перевода напряжений в температуру и тепловая инерционность термопары.

По результатам калибровки чувствительность 0,015 В/°C, инерционность 0,005 с/°C. Сверление головки термопары выполнялось на настольном фрезерном станке с ЧПУ Kosy-2. Для составления модели температурного режима был использован ортогональный центральный композиционный план второго порядка, который предусматривает проведение девяти опытов при трёх уровнях каждого фактора (табл. 1).

| Факторы | Уровни | Интервалы варьирования | ||

|---|---|---|---|---|

| +1 | 0 | -1 | ||

| Х1Н – частота вращения n, об/мин |

10000 | 7500 | 5000 | 5000 |

| Х2Н – подача s, мм/сек. | 0,3 | 0,1 | 0,1 | 0,2 |

Измеряемые величины: Y1 — максимальная температура θ, °C; Y2 — время нарастания температуры tmax, с. При расчёте коэффициентов уравнения регрессии

применяются кодированные значения факторов, которые связаны с натуральными выражением:

X = ( Xн – Xср) / ΔX , (1)

где: ХСР — среднее значение фактора Х; ΔХ — интервал варьирования фактора Х.

Матрица планирования и результаты опытов представлены в табл. 2.

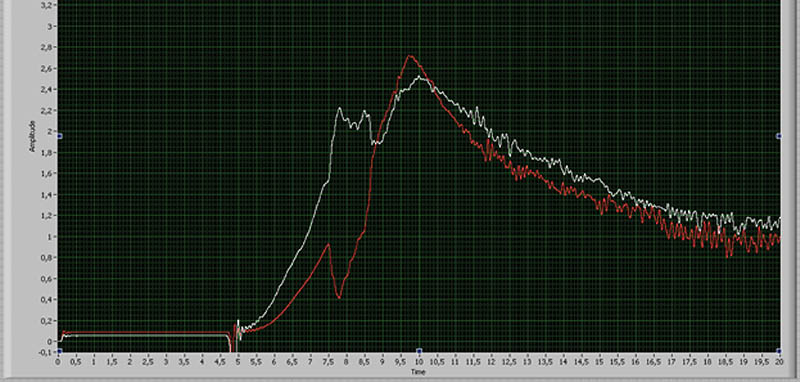

Рис. 5. Сверление при n = 10000 об/мин, s = 0,1 мм/с. Белая линия — термопара 1, красная линия — термопара 2.

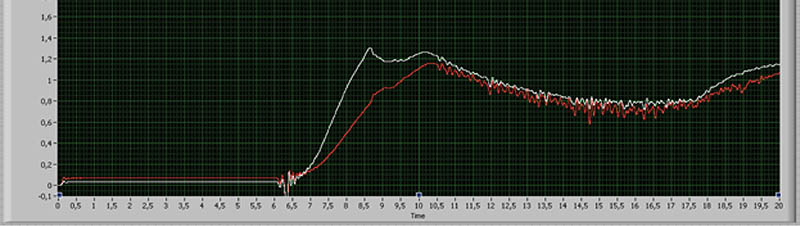

Рис. 6. Сверление при n = 5000 об/мин, s = 0,2 мм/сек. Белая линия — термопара 1, красная линия — термопара 2.

Графики изменения температуры для различных режимов резания приведены на рис. 5 и 6. На рис. 5 показано, что при резком возрастании температуры термопары 1 (на отметке времени 7,5), вызванном переходом от врезания к сверлению полным диаметром сверла, происходит уменьшение интенсивности

нагрева второй термопары вследствие увеличения доли тепла, уносимого стружкой. На отметке времени 8,6 происходит завершение сверления первой термопары и переход ко второй, где и достигается максимум температуры.

Из данных графика на рис. 6 можно заключить, что при низкой частоте вращения и высокой подаче основное тепловыделение происходит в слоях, близких к поверхности из-за того, что тепло от второй термопары успевает отводится через нижнюю плоскость к держателю.

Коэффициенты уравнения регрессии (кроме b0) определяются по формуле:

bi = ( Σ xijyj) / (Σ xij2) , j=1 (2)

где: i — номер столбца матрицы; j — номер опыта; xij — элемент соответствующего столбца матрицы; yi — значение выходного параметра в i опыте.

Коэффициент b0 определяется по формуле:

b0 = b'0 – βΣ bii, i=1 (3)

где: b'0 — значение, полученное по формуле 2; β — коэффициент числа степеней свободы (для плана второго порядка функции двух переменных β = 2/3); bii — коэффициенты, найденные для переменных, возведённых в квадрат.

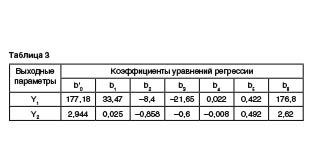

Найденные по формулам 2 и 3 коэффициенты приведены в табл. 3.

Полученные уравнения регрессии:

Y1 = 88,2 + 16,733X1 – 4,2X2 – 10,825X1 · X2 + 0,03X12 + 0,633X2 2

Y2 = 2,62 + 0,025X1 – 0,858X2 – 0,6X1 · X2 + 0,008X12 + 0,492X22

При переходе обратно к натуральным значениям факторов получили уравнения модели тепловыделения при сверлении:

θ = 51,764 + 0,0055n + 55,857S – 0,11n · S + +15,825S2

tmax = 3,09 + 0,012n – 4,71S – 0,0006n · S + 12,3S2

Коэффициенты при n2 в обоих уравнениях менее 10–8. Адекватность полученных моделей оценивается с помощью критерия Фишера (сравнения расчетного и табличного значений):

Fp = Sад2 / Sy2 < Fтабл , (4)

где: Sад2 — дисперсия адекватности; Sy2 — дисперсия параметра оптимизации.

Для определения дисперсии параметров оптимизации дополнительно к 9 основным были проведены 4 дополнительных опыта по сверлению одной

термопарысрежимамирезанияn= 10000об/мин, s = 0,1 мм/с. По результатам дополнительных измерений вычислены дисперсии воспроизводимости: Sy12 = 192,3 и Sy22 = 0,0756.

Дисперсия адекватности вычисляется по выражению:

Sад2 = ( Σ(ŷ – yj)2 )/ f2 , (5)

где f2 — Число степеней свободы модели (f2 = 4).

Вычисленные дисперсии адекватности: Sад12 = 685, Sад22 = 6,62.

Расчётные критерии Фишера: FP1 = 685 / 192,3 = 3,57; FP2 = 6,621 / 1,036 = 6,39 меньше табличного значения для уровня значимости: a = 0,05,

Fтабл = 9,1 следовательно, оба уравнения модели адекватны.

Наряду с температурой очень важным параметром, влияющим на стойкость инструмента, является вибрация. Она возникает из-за изменения глубины резания, закручивания и остановки сверла, изгиба и неустойчивости, крутильных колебаний. Вибросверление позволяет повысить эффективность обработки отверстий с достижением следующих технических результатов:

• повышение точности обработки за счет снижения упругих деформаций технологической инструментальной системы и уменьшения увода сверла путем снижения сил резания в условиях обработки, подобных вибрационному резанию;

• повышение точности за счет регулирования динамических параметров инструмента в широком диапазоне в процессе обработки со стабилизацией микропрофиля, обеспечиваемого поддержанием на определенном уровне амплитуды и частоты колебаний;

• повышение производительности обработки за счет снижения времени настройки сверла на определенный режим обработки;

• расширение технологических возможностей за счет изменения характера вибрационного резания.

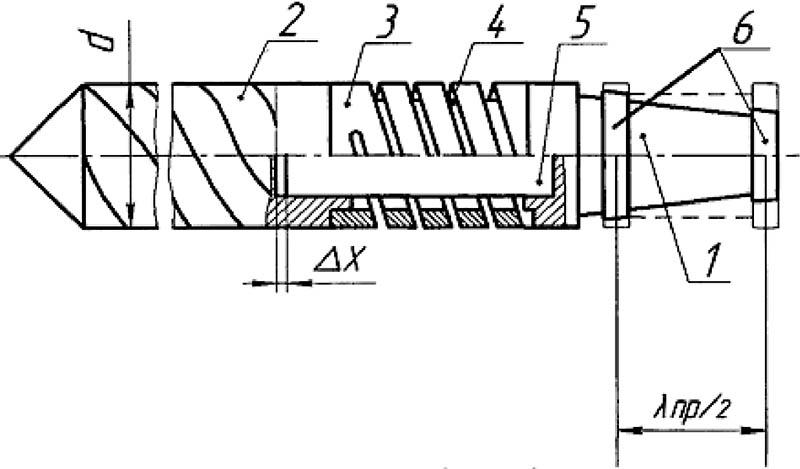

Для осуществления эффективного сверления предлагается вибросверлильное устройство, содержащее конусный или цилиндрический хвостовик и рабочую часть сверла, выполненную с возможностью введения в зону резания ультразвуковых колебаний. Оно снабжено установленным между хвостовиком и рабочей частью сверла волноводным резонатором комплексных колебаний, выполненным полым, с двух- и более заходными винтовыми пазами на наружной поверхности. Устройство содержит внутри направляющую ось, один конец которой жестко закреплен в теле хвостовика, а другой выполнен подвижным

в осевом направлении и установлен с зазором в теле рабочей части сверла. При этом длина последней кратна полуволне продольных колебаний, а хвостовик в сечениях, совпадающих с узлами пучности продольных колебаний, содержит наружные выступающие пояски. Длина режущей части сверла выбирается из условия обеспечения стабильности возбуждения высокочастотных комплексных колебаний режущего клина и по длине кратна полуволне продольных колебаний. Наружные выступающие пояски, установленные в узлах пучности продольных колебаний, обеспечивают силовое замыкание сверла в гнезде

шпинделя.

Рис. 7. Вибросверлильное утройство доя обработки глубоких отверстий

Устройство вибросверлильное для обработки глубоких отверстий (рис. 7) содержит хвостовик 1, рабочую часть 2, волноводный резонатор 3, имеющий два или более винтовых паза 4. Рабочая часть сверла и хвостовик соединены направляющей осью 5, один конец которой жестко закреплен в теле хвостовика 1, а второй вставлен в тело рабочей части сверла 2 с возможностью продольного перемещения. Хвостовик 1 может быть выполнен коническим или цилиндрическим (на 1 последний обозначен пунктиром) с двумя поясками фиксации 6, расположенными в узлах пучности продольных колебаний. Таким образом, в работе предложены экспериментальный и аналитический методы измерения температуры при сверлении, регрессионная модель, а также волновод. Реализация предлагаемого способа опробована на типовых режимах вибрационного сверления отверстий. Так, при применении сверла диаметром 1,5 мм и сверлении стали 1Х18 Н9 Т при n = 2800 об/мин, S = 30 мм, амплитуде вибраций А = 12…15 мкм, минимальных частотах порядка f = 500 Гц продолжительность одного оборота шпинделя станка составляет не более 0,021 с, т. е. за один оборот сверла. При этом стружка дробится минимально на четыре дробные части. Такая стружка легко удаляется, она не закупоривает винтовые каналы сверла и почти не препятствует поступлению смазочно-охлаждающей жидкости к режущим кромкам. Благодаря этому способу становится возможным осуществить механическую подачу и автоматизировать операцию сверления малых отверстий. Преимуществом предлагаемого способа является то, что высокочастотные вибрационные колебания, наложенные извне, стабилизируют процесс прироста переднего угла при врезании, а при выходе из зоны резания уменьшают передний угол сверла, что повышает стойкость инструмента, создает эффект выглаживания по поверхности отверстия и улучшает качество обработки.

А. Ю. Албагачиев, А. В. Михеев, МИРЭА, albagachiev@yandex.ru

Еще больше новостей |