Современные технологии борирования открывают принципиально новые возможности для повышения абразивной износостойкости деталей.

Ресурс работы узлов и агрегатов современного оборудования во многом определяется способностью сравнительно тонких поверхностных слоев их рабочих органов сопротивляться разрушению. Это связано с тем, что поверхностные слои деталей при эксплуатации нагружены более интенсивно, чем сердцевина, и соответственно, возникающие напряжения на поверхности имеют максимальные значения, приводящие к потере работоспособности и поверхностного слоя, и всей детали.

Универсальных технологий упрочнения, к сожалению, не существует. Известные и широко применяемые технологии поверхностного упрочнения, такие как азотирование, цементация, хорошо зарекомендовали себя в условиях трения металл по металлу, в том числе и при больших контактных нагрузках, но малопригодны для абразивно-эрозионного изнашивания. Как правило, повышение абразивной износостойкости деталей решается с помощью твердосплавных наплавок либо напылением металлокерамики.

Недостатками этих методов является их сложность, дороговизна и существенное (до 2 раз) снижение усталостной прочности, связанное с формированием в поверхностном слое значительных величин растягивающих напряжений. Это может привести к образованию усталостных трещин в поверхностном слое, к сколам и отслаиванию наплавленного или напыленного слоя.

Одним из немногих относительно простых способов повышения абразивной износостойкости является борирование. Ограниченное применение борирования в порошках и пастах обусловлено высокой трудоемкостью и дороговизной процессов, трудностью формирования необходимой структуры и фазового состава упрочненного слоя и свойств сердцевины.

Наиболее перспективным для освоения является процесс жидкостного безэлектролизного борирования, который позволяет в широких пределах конструировать одно- и многозонные структуры поверхностного слоя и придавать заданные свойства сердцевине (от отожженного до закаленного состояния).

По заданию компаний, производящих насосное оборудование для нефтедобывающей отрасли, компанией «Термохим» разработана и выведена на рынок технология жидкостного борирования стальных и чугунных деталей «Рубор 2» [1], которая включает в себя высокотехнологичную рабочую среду с повышенной жидкотекучестью и активатор «Рубор актив» для восстановления активности расплава.

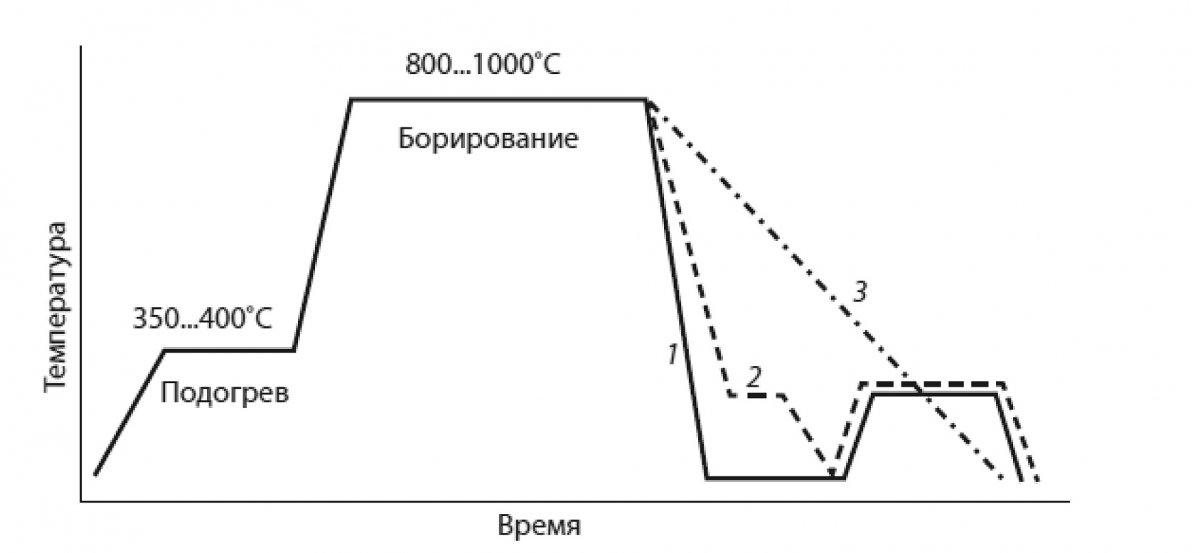

Технология «Рубор 2» предусматривает различные схемы охлаждения деталей после борирования (рис. 1) в зависимости от требований, предъявляемых к сердцевине.

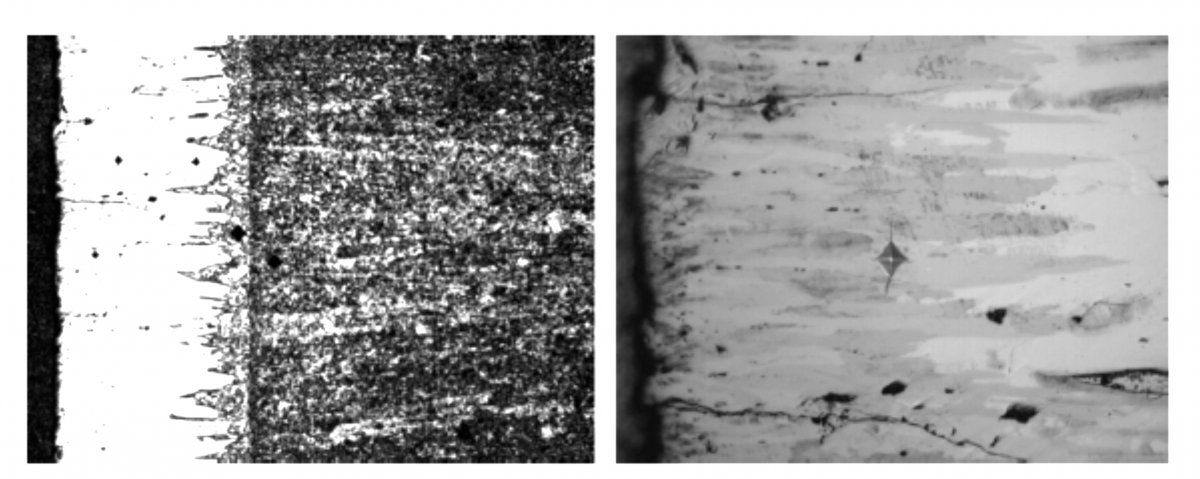

а)

б) в) г)

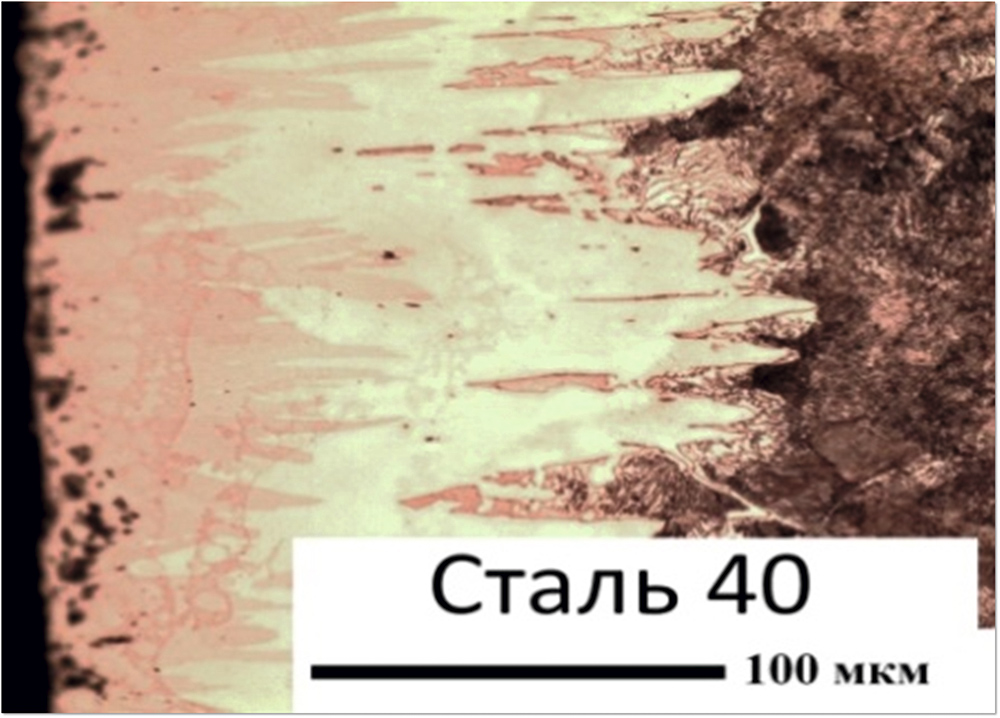

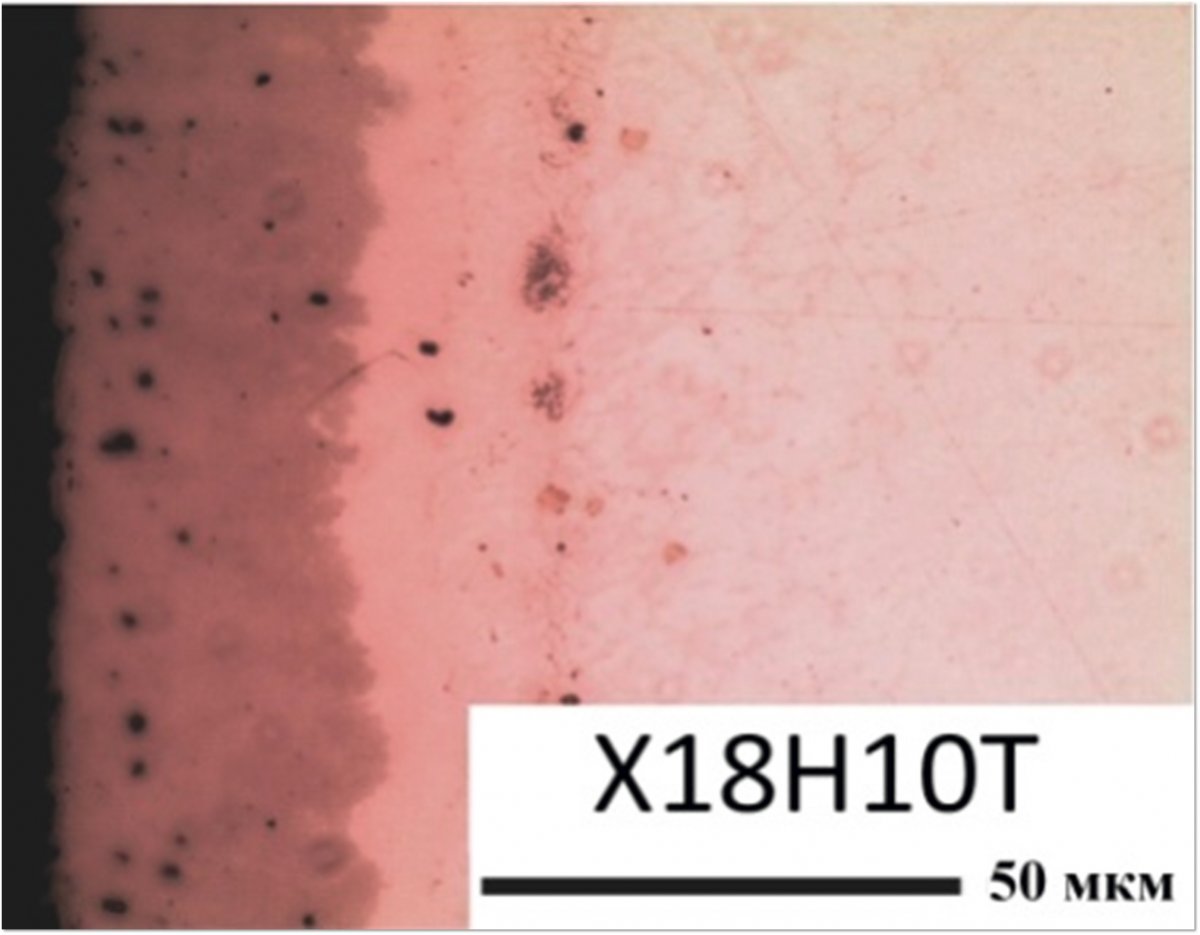

Рис. 1. Технологическая схема процесса «Рубор 2» (а) с последующей термообработкой: закалка (1), закалка с изотермической выдержкой (2), охлаждение на воздухе (3) и микроструктура различных материалов после жидкостного борирования: перлитной стали (б); никелевого чугуна Нирезист» (в); аустенитной нержавеющей стали (г)

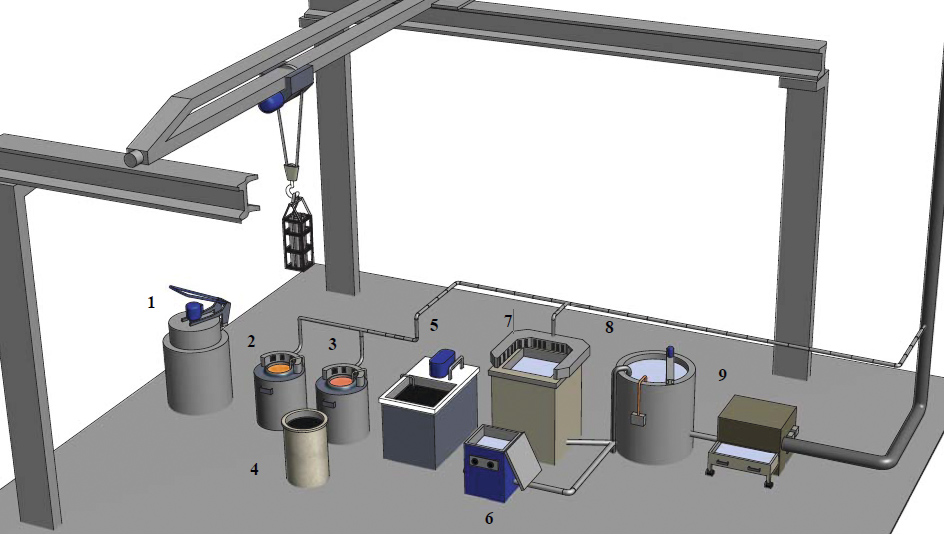

Для реализации технологии жидкостного борирования с последующей закалкой спроектирован комплекс оборудования с модульной компоновкой (рис. 2а). Реализация проекта осуществлена на производственной площадке в компании «Термохим» (рис. 2б).

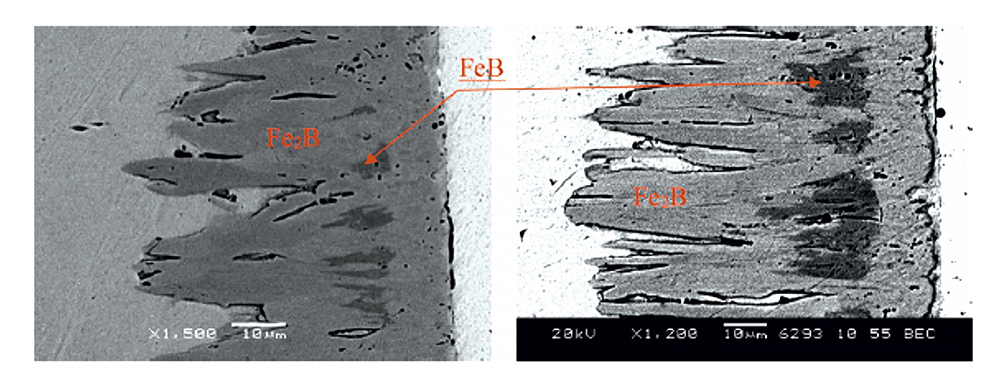

Технология «Рубор 2» относится к высокотемпературному двухфазному (FeB + Fe2B) борированию, производится при температурах 800–1000°C и позволяет получать боридные слои толщиной до 300 мкм и твердостью до 2500 HV0,1 на любых сталях и чугунах (рис. 1 б, в, г).

а)

б)

1 2 3

Рис. 2. Состав оборудования (а) и технологическая линия жидкостного борирования (б): 1 — печь подогрева; 2 — печь борирования; 3 — бак охлаждения; 4 — система фильтрации отходящих газов

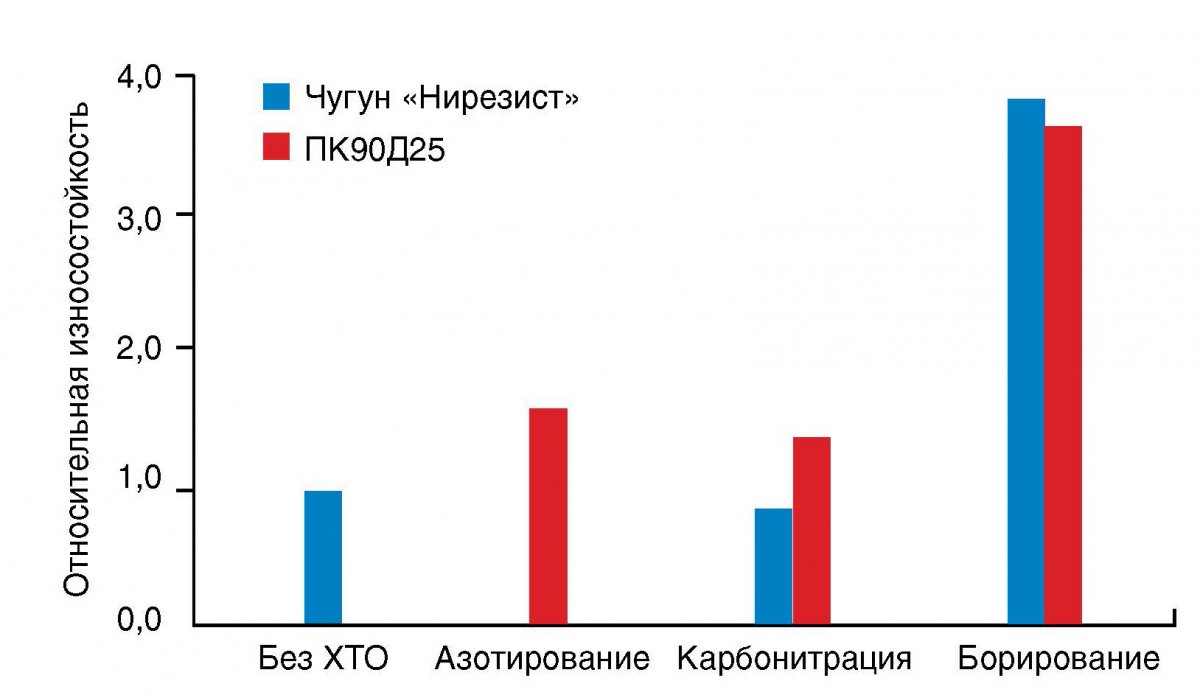

Эффективность упрочнения в результате борирования чугуна «Нирезист» и порошкового материала ПК90Д25 оценивалась после испытаний на специализированном стенде предприятия ООО «Борец» в сравнении с эталоном («Нирезист» по штатной технологии — в сыром состоянии) и другими видами диффузионных покрытий (рис. 3).

Выбор материалов для испытаний обусловлен их широким использованием для изготовления рабочих органов (рабочее колесо, направляющий аппарат) электроцентробежных насосов (ЭЦН) для добычи нефти. Испытания проводились по следующей схеме: внутрь неподвижной втулки с зазором 1,7 мм вставлялась подвижная втулка, которая вращалась со скоростью 3000 об/мин. В зазор между втулками под давлением подавалась испытательная среда, состоящая из 30% СОЖ + 70% воды с введением 10 г/л Al2O3 (имитатор абразива).

Результаты испытаний (рис. 3) показывают четырехкратное повышение абразивной износостойкости борированных слоев по сравнению с закаленным, азотированным и карбонитрированным состоянием. Это связано с тем, что твердость борированного слоя (HV0,1 > 2200) выше твердости абразивных частиц Al2O3 (HV0,1 = 1850–1950) [2]. Поэтому износ борированной поверхности идет медленно по механизму скольжения. А износ поверхности чугуна и порошкового материала после азотирования и карбонитрации идет по механизму микрорезания достаточно быстро, т. к. их твердость не превышает 1000 HV0,1.

Рис. 3. Износостойкость порошкового материала ПК90Д25 и чугуна «Нирезист» после испытаний в растворе 30% СОЖ + 70% воды с введением 10 г/л Al2O3 (имитатор абразива)

Таким образом, борированный слой может достаточно эффективно сопротивляться абразивному износу в большинстве сред. Например, микротвердость наиболее распространенного абразива — кварцевого песка составляет 1240–1280 HV0,1 [2].

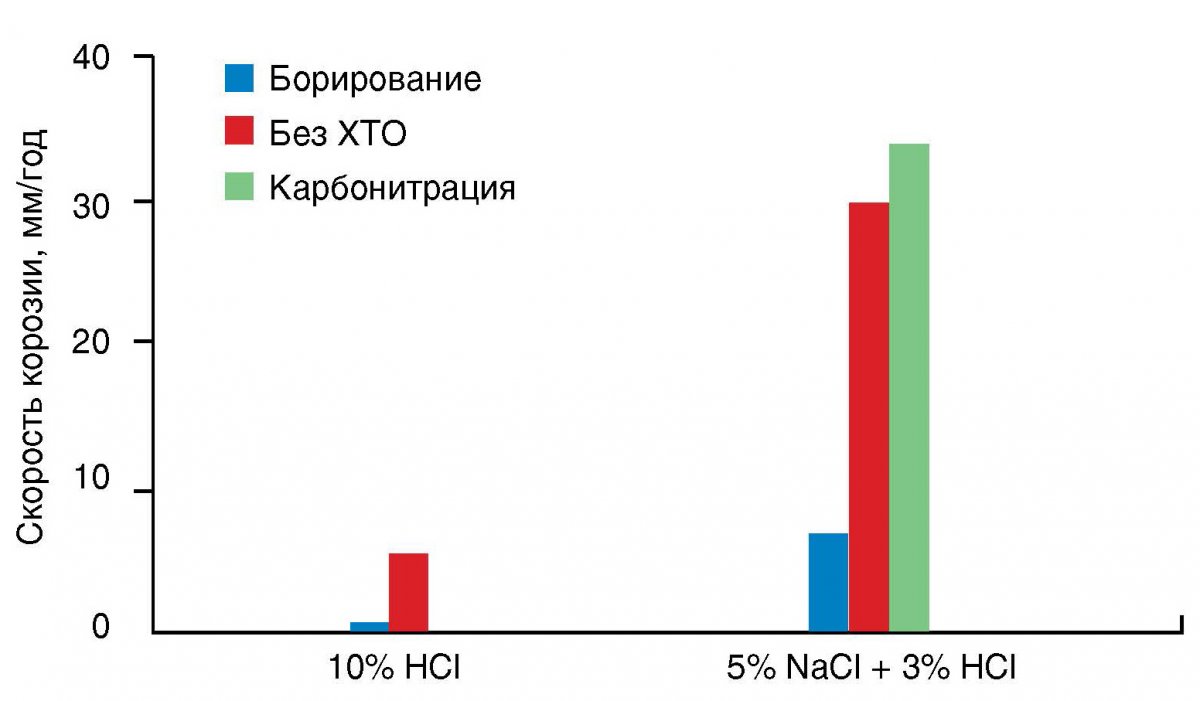

Коррозионная стойкость борированного слоя в специальных средах, имитирующих пластовую жидкость (водный раствор 5% NaCl + 3% HCl) и жидкость для промывки насосов (водный раствор 10% HCl), повышается соответственно в 4 и 10 раз (рис. 4).

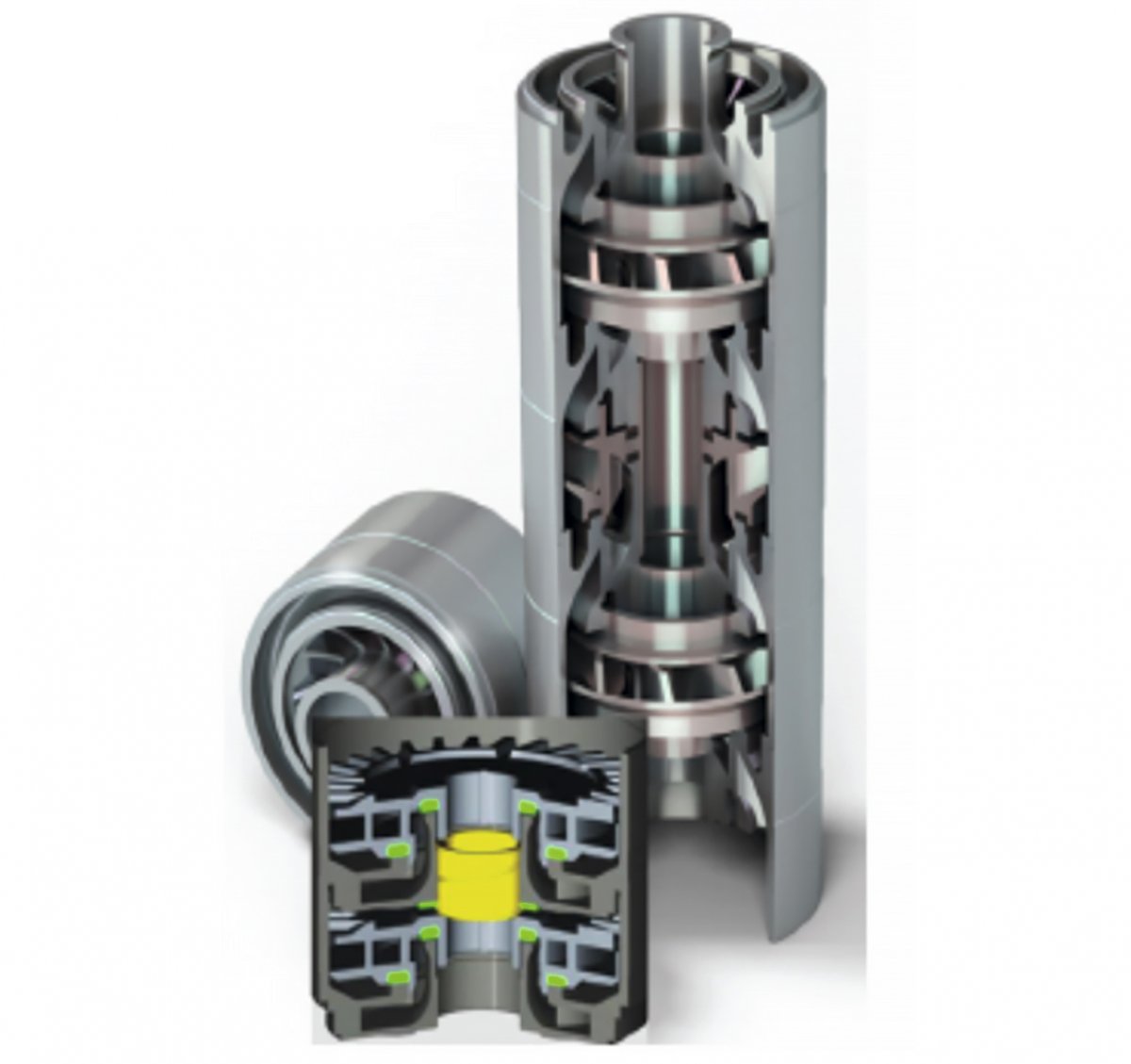

В целях определения технической эффективности упрочнения рабочих ступеней ЭЦН проведены промысловые испытания насоса [3] с установленными на валу поочередно стандартными ступенями, подвергнутыми борированию по технологии «Рубор‑2». Испытания прошли на Ван-Еганском нефтяном месторождении. Эксплуатация скважины осложнена повышенной концентрацией абразивных частиц в пластовой жидкости.

Рис. 4. Коррозионная стойкость чугуна «Нирезист» в различных средах при температуре 50°C в течение 4 ч.

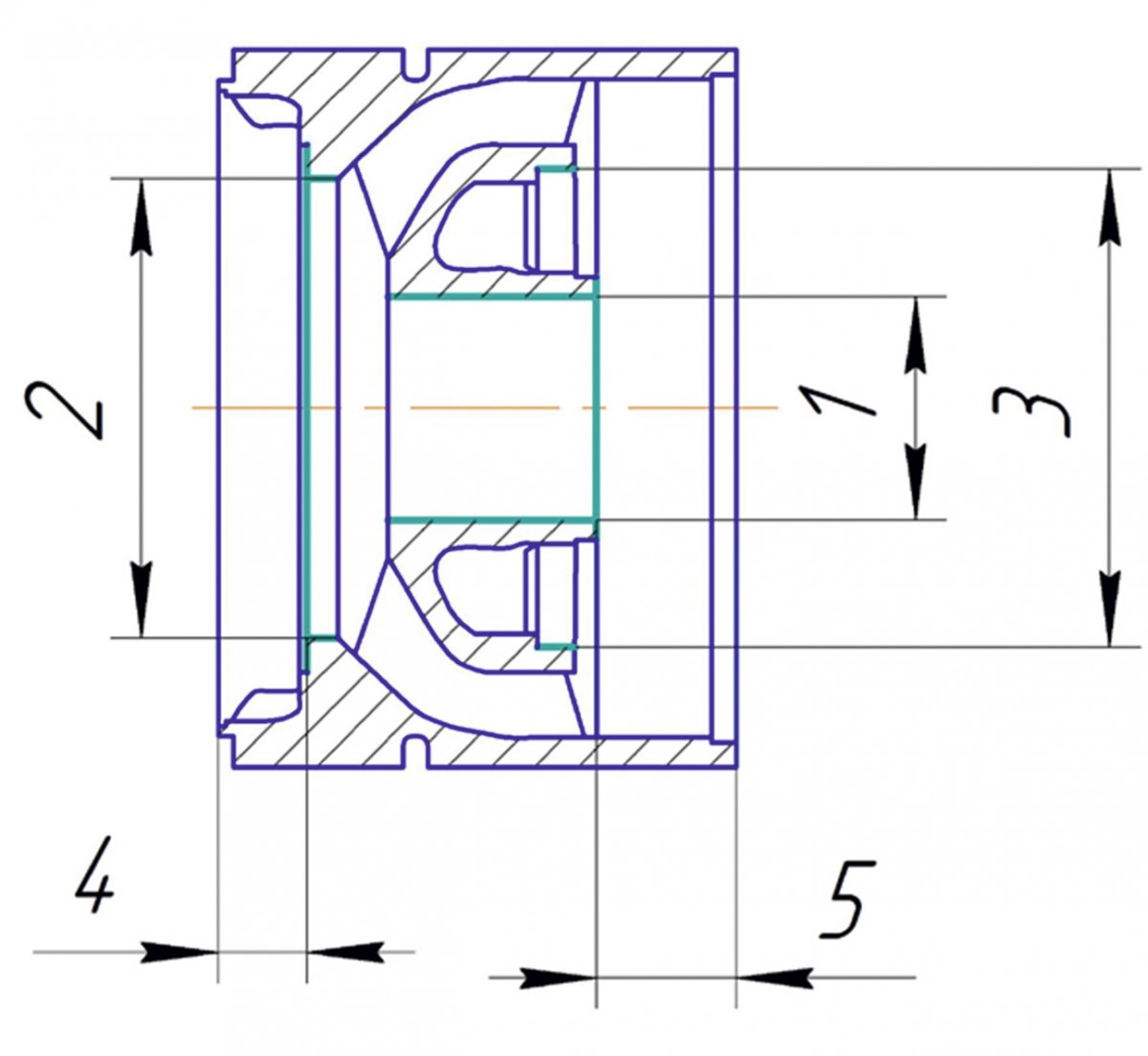

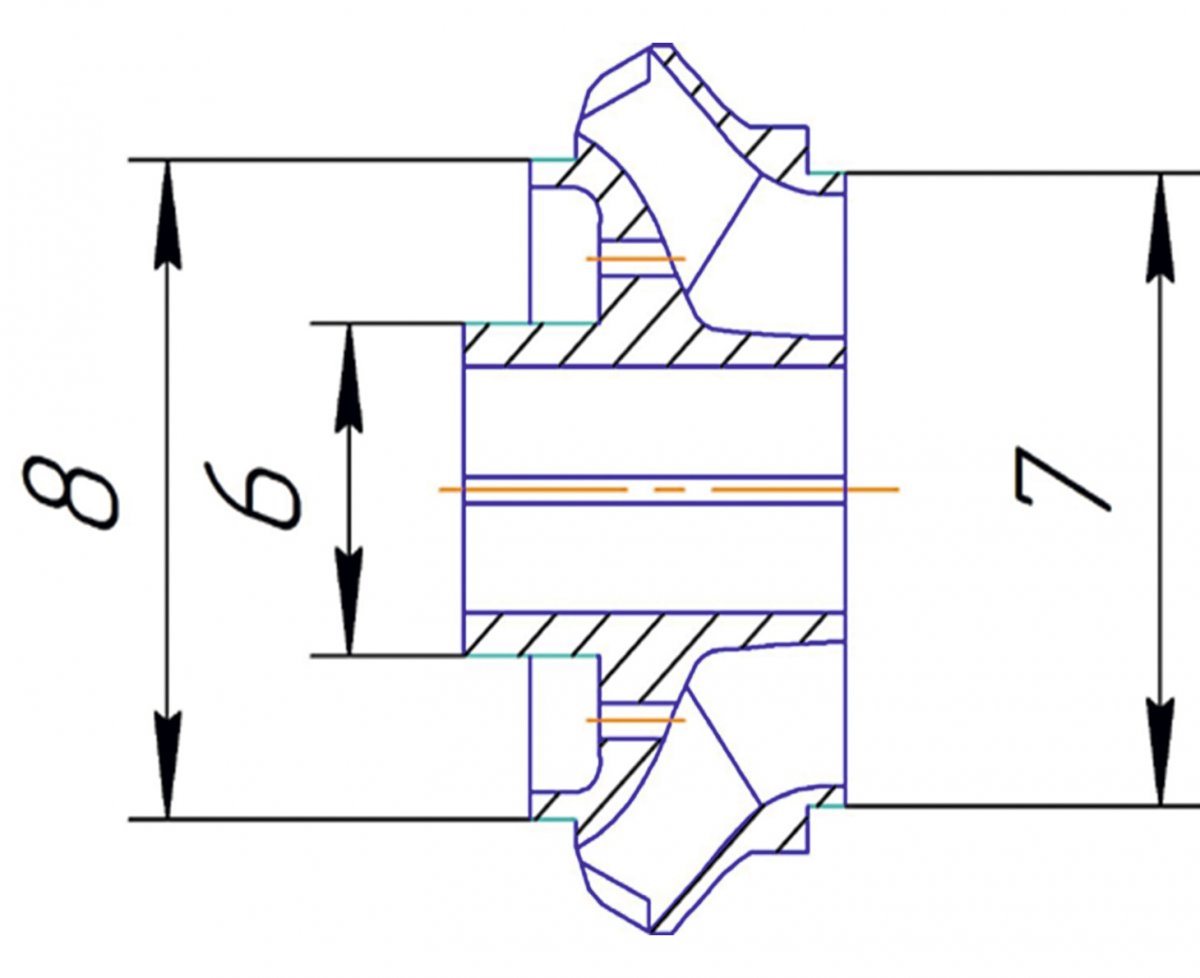

Нами совместно с представителями ПАО «НК «Рос-нефть» [3] разработаны методики оценки технической эффективности применения технологии борирования для направляющих аппаратов (НА) и рабочих колес (РК), рис. 5. За коэффициент технической эффективности применения технологии жидкостного борирования деталей рабочих ступеней принималось соотношение суммарного износа контролируемых параметров стандартных ступеней с деталями, не подвергнутыми борированию, (Σc) и борированными (Σб):

I = Σc / Σб.

а)

б) в)

Рис. 5. Ступень ЭЦН в разрезе (а) и контролируемые размеры направляющего аппарата (б) и рабочего колеса (в)

Испытания были проведены в течение 213 суток и прекращены до наступления потери производительности насоса. Это делалось для того, чтобы оценить значения износа наиболее изнашиваемых поверхностей как борированных, так и неборированных рабочих ступеней. Среднее значение коэффициентов технической эффективности применения технологии жидкостного борирования составили для направляющих аппаратов и рабочих колес насоса соответственно 2,51 и 2,28.

Все необработанные детали из-за сквозных «промывов» (рис. 6а) подлежали списанию, в то время как детали, подвергнутые жидкостному борированию (рис. 6б), хотя и имели износ, были пригодны для повторного использования.

а) б)

Рис. 6. Рабочие колеса ЭЦН после опытно-промыслового испытания: а) штатная технология, б) после борирования

Существует серьезная проблема поверхностного упрочнения деталей из нержавеющих сталей без потери коррозионных свойств, которая также может быть решена, в том числе и с помощью технологий борирования.

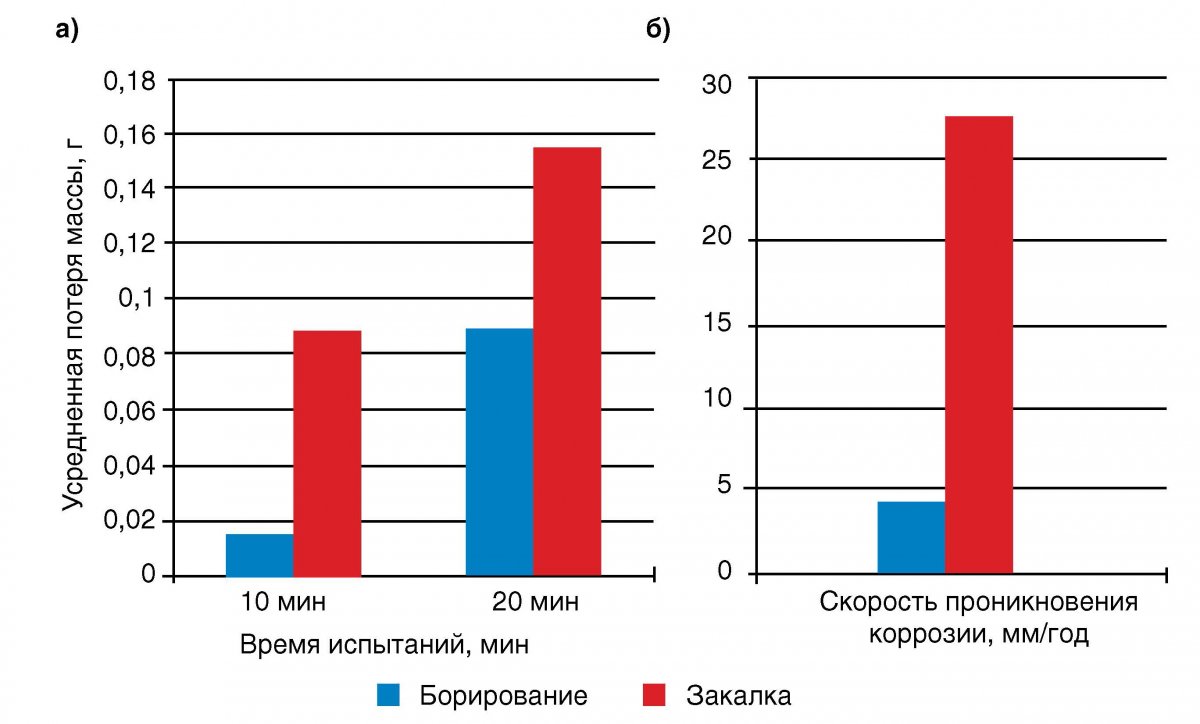

Так, например, борирование стали мартенситного класса 40Х13 по технологии «Рубор 2» приводит к многократному повышению абразивной износостойкости (рис. 7а) при испытании по схеме «пара трения» в присутствии абразива — кварцевого песка. Охлаждение после борирования проводили на спокойном воздухе. Коррозионная стойкость в имитаторе пластовой жидкости (рис. 7б) — водном растворе 5% NaCl + 3% HCl также возрастает более чем в 5 раз.

в)

Рис. 7. Износостойкость (а) и коррозионная стойкость (б) стали 40Х13 в борированном и закаленном состоянии и примеры борированных деталей из стали 40Х13 (в)

Полученные результаты испытаний позволили широко использовать технологию «Рубор 2» для упрочнения концевых деталей ЭЦН из стали 40Х13 (корпус головки, рассекатель рис. 7в).

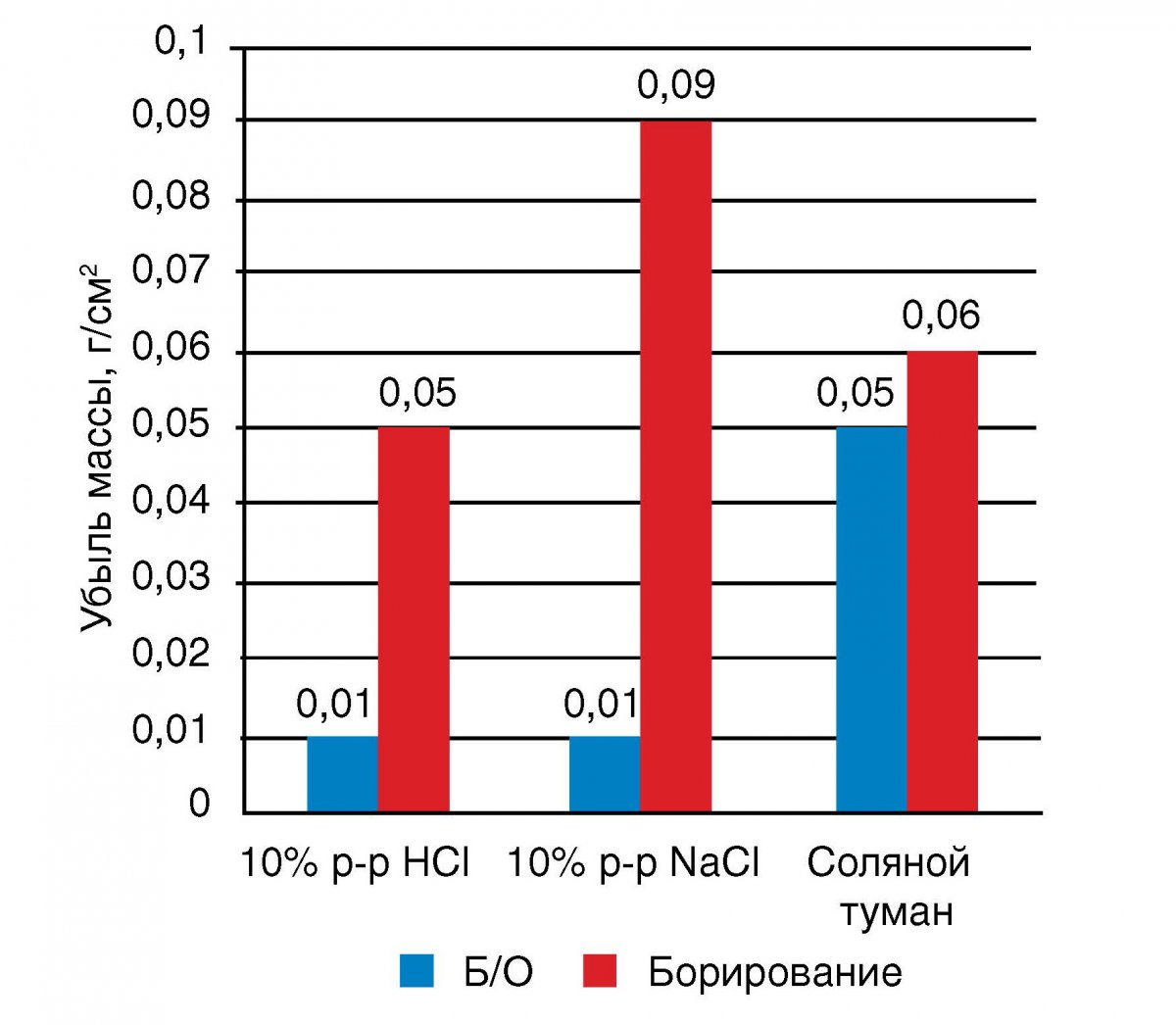

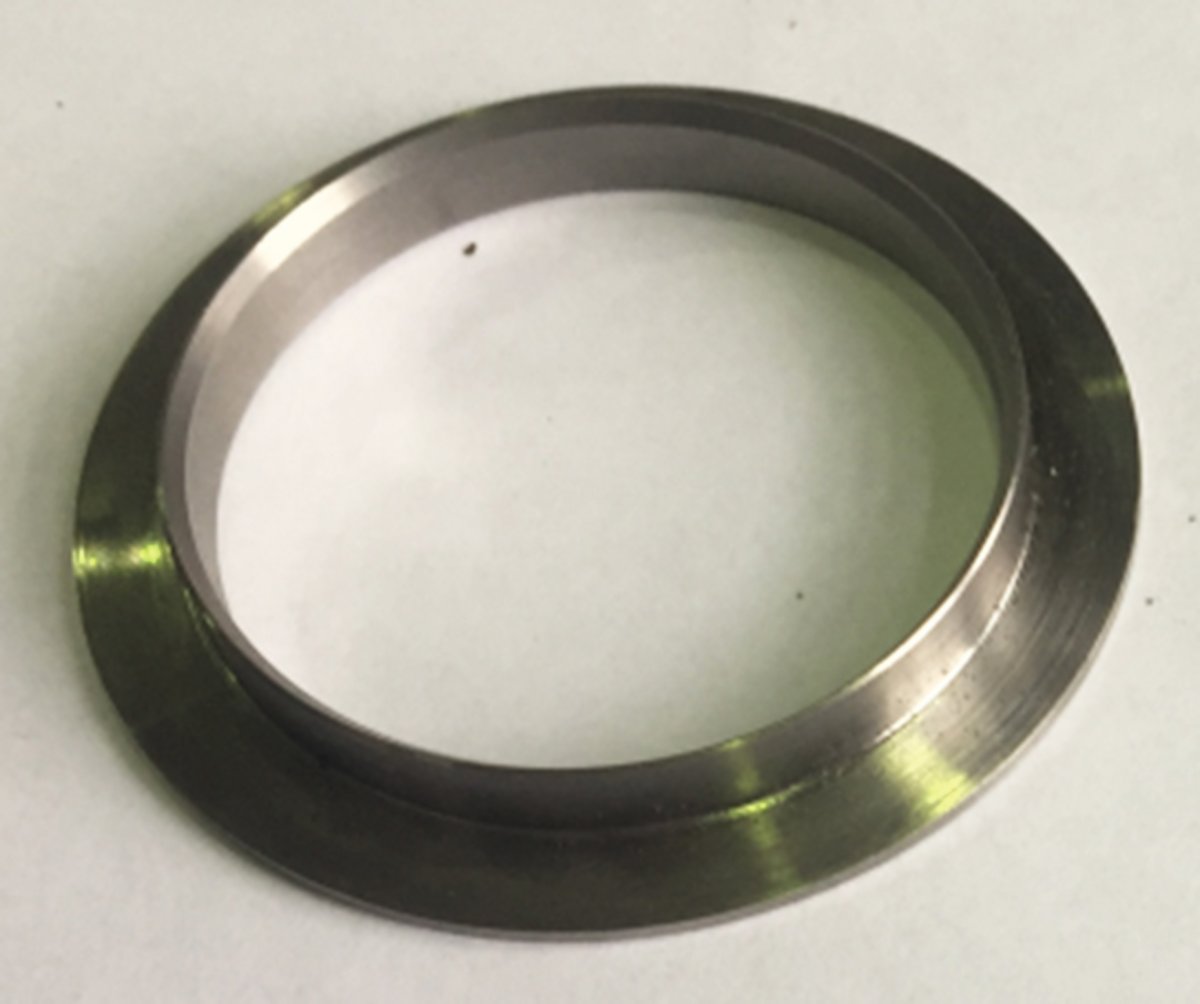

Борирование аустенитных хромоникелевых сталей хотя и приводит к снижению коррозионной стойкости (рис. 8), но не является критическим и уже широко применяется для упрочнения таких деталей, как кольцо, устанавливаемое на концевых частях ЭЦН.

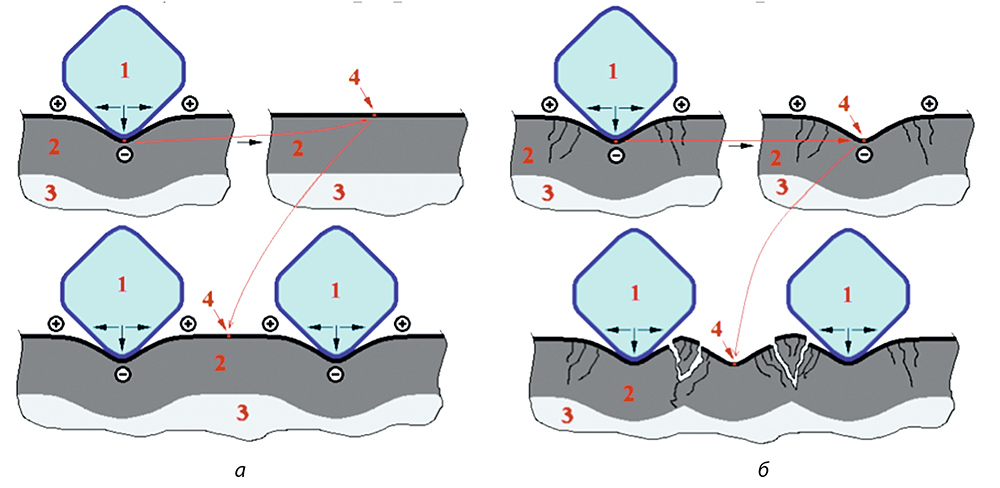

Итак, как указывалось, борирование обеспечивает высокую твердость упрочненного слоя, поэтому оно весьма эффективно как в условиях трения металл по металлу, в том числе в присутствии абразива, так и при абразивном изнашивании. Однако при гидроабразивном и газоабразивном изнашивании данный метод эффективен далеко не всегда. Эти виды изнашивания имеют сложный характер, представляя собой сочетание абразивного и ударно-абразивного изнашивания, соотношение которых зависит от угла атаки, скорости потока и энергии абразивных частиц. При малых углах атаки преобладает фактор абразивного изнашивания, против которого боридные покрытия весьма стойки, однако при больших углах атаки на первый план выходит ударно-абразивное изнашивание, стойкость боридных слоев против которого гораздо меньше.

Рис. 8. Коррозионная стойкость в средах стали 08Х18Н10Т борирования

Объясняется это тем, что при низкой твердости металлической основы борирование может применяться лишь тогда, когда в процессе эксплуатации детали не испытывают больших удельных давлений. В противном случае происходит продавливание боридного слоя и его выкрашивание [4]. При абразивном изнашивании удельные давления невелики, поэтому боридные слои имеют высокую абразивную износостойкость даже при сравнительно низкой твердости основы, при этом износостойкость покрытий, нанесенных как на нормализованную, так и на закаленную и низкоотпущенную сталь, оказалась практически одинаковой.

Выкрашивание боридных слоев особенно существенно развивается при наличии пластической деформации зон, находящихся непосредственно под боридным слоем. В этом случае имеет место сначала образование микротрещин в борированном слое (рис. 9), а затем выкрашивание отдельных участков борированного слоя от матрицы. Боридные слои в условиях гидроабразивного и газоабразивного изнашивания могут эффективно работать, если матрица после соударения абразивных частиц с поверхностью борированных деталей будет деформироваться упруго по схеме на рис. 9а. Тогда износ будет происходить медленно за счет скольжения менее твердых абразивных частиц по более твердому боридному слою.

Рис. 9. Внедрение абразивной частицы при упругом (а) и пластичном (б) деформировании матрицы: 1 — абразив; 2 — борированный слой; 3 — металлическая основа; 4 — точка давления абразивной частицы

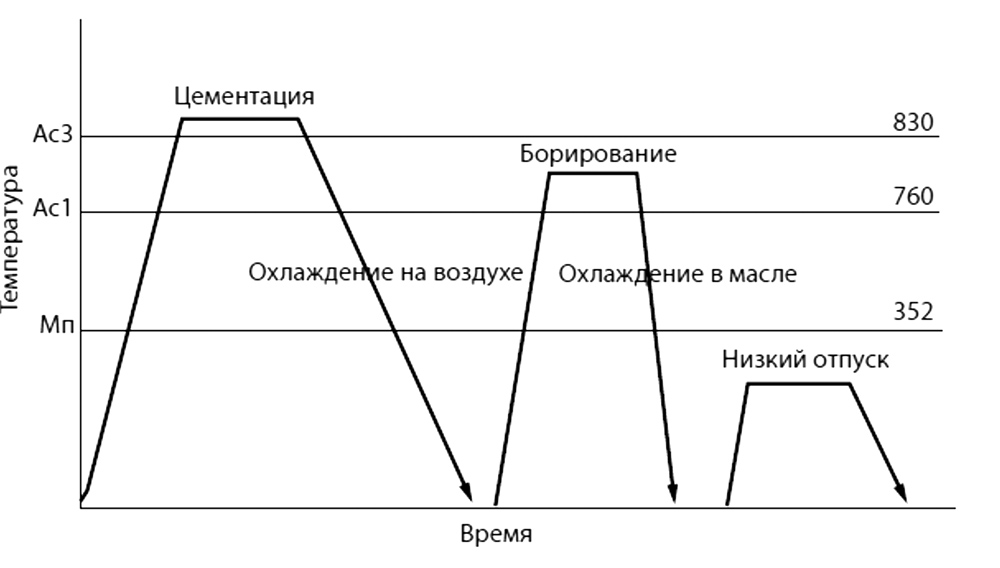

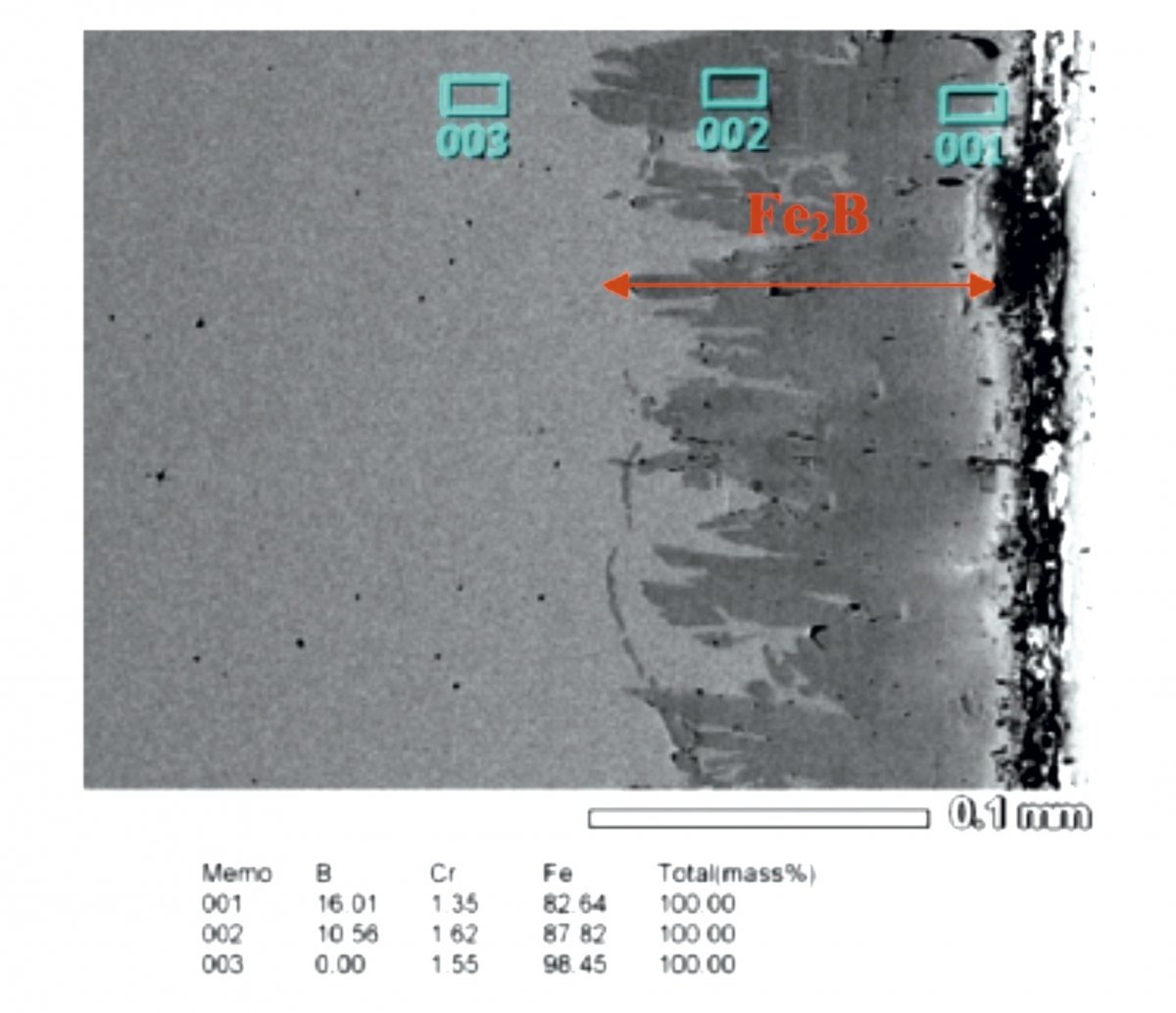

Для эксплуатации деталей в условиях гидроабразивного и газоабразивного изнашивания нами разработана двухстадийная технология «Карбо-бор» (рис. 10), заключающаяся в цементации перед борированием по технологии «Рубор‑2» с последующей закалкой и низким отпуском.

Рис. 10. Технологическая схема процесса «Карбо-бор»

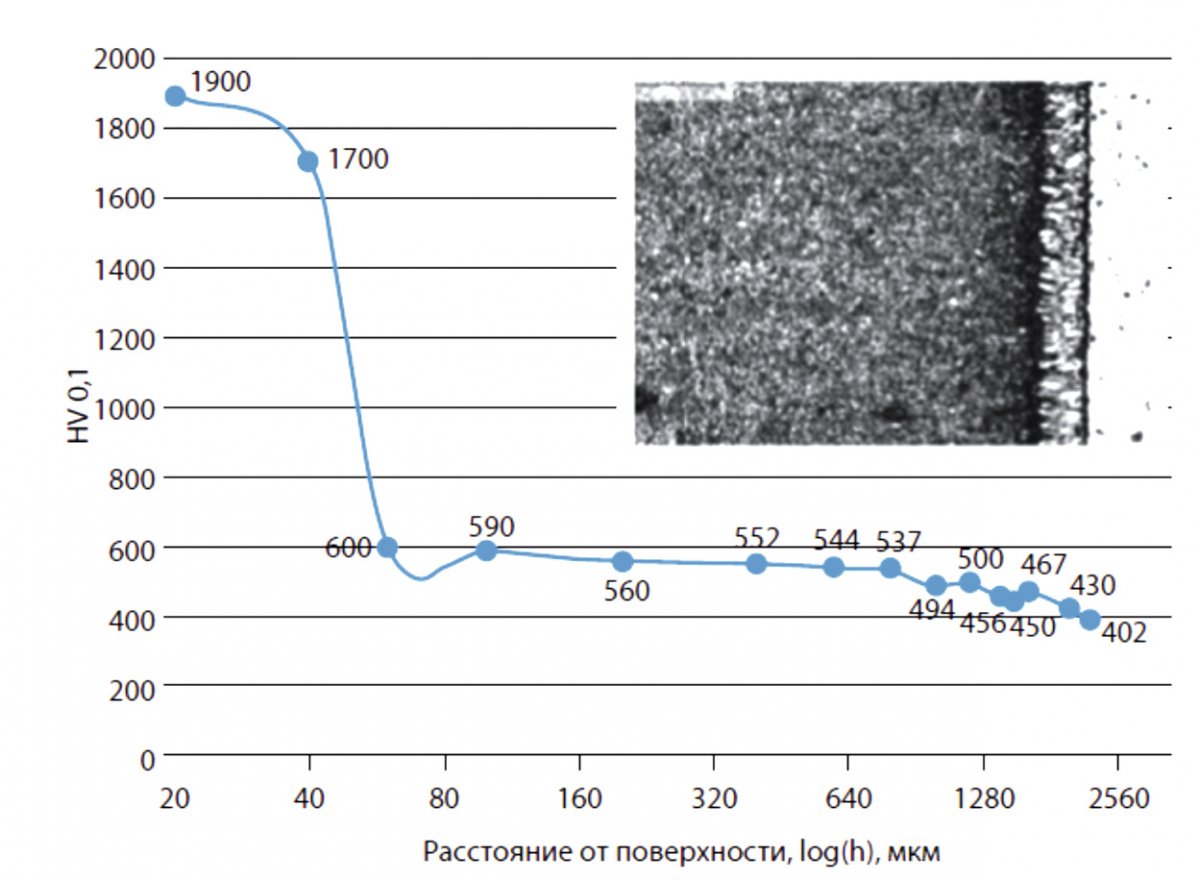

В результате такой обработки формируется композиционная структура поверхностного слоя, состоящая из двухфазной борированной зоны (FeB + Fe2B) твердостью >2000 HV0,1 и толщиной >100 мкм, под которой расположена зона цементованного слоя твердостью >600 HV0,1 необходимой толщины (до 2 мм). На рис. 11 представлены структура и распределение микротвердости по толщине упрочненного слоя стали 20Х после обработки по технологии «Карбо-бор»: цементация при 920°C — 15 ч, охлаждение на воздухе + борирование при 900°C — 5 ч, закалка в горячем масле + отпуск при 200°C — 2 ч.

Рис. 11. Структура и распределение микротвердости по толщине упрочненного слоя стали 20Х после обработки по технологии «Карбо-бор»

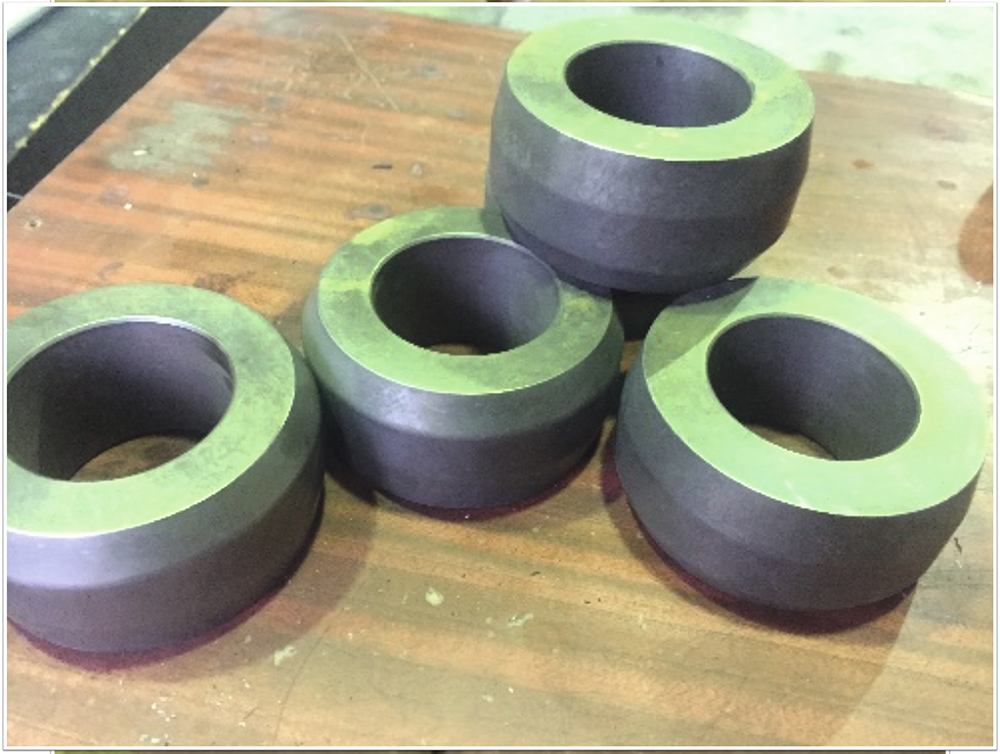

Применение технологии «Карбо-бор» позволило в десятки раз повысить ресурс такой детали насосов, как корпус основания (рис. 12), подверженной изнашиванию высокоэнергетическими потоками абразива.

а) б)

Рис. 12. Детали насосов после обработки по технологии «Карбо-бор» для упрочнения: а) втулка погружного насоса после борирования (сталь 20ХН); б) корпус основания и корпус головки ЭЦН после борирования (сталь 20Х).

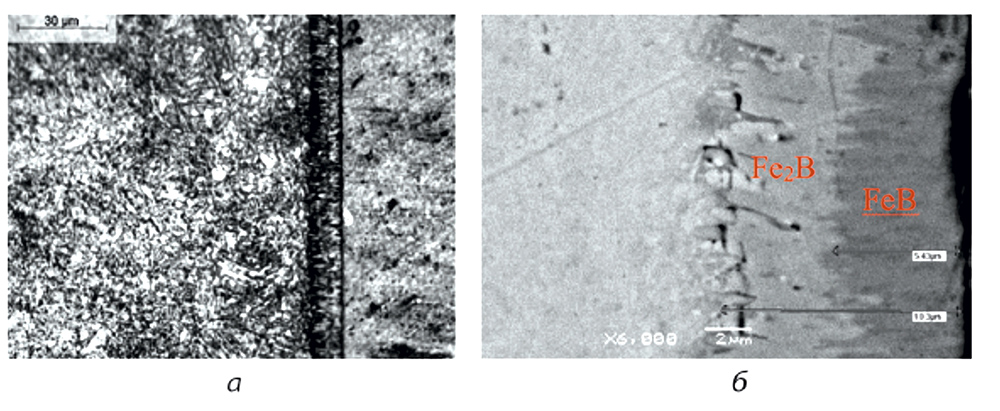

Следует отметить, что закалка после обработки по технологии «Рубор‑2» может привести к образованию микротрещин в борированном слое (рис. 13).

Рис. 13. Микротрещины в боридном слое 20Х после обработки по технологии «Карбо-бор»

Особенно часто микротрещины появляются на деталях сложной формы с большим количеством концентраторов напряжений, что связано с низким запасом пластичности поверхностной фазы Fe B. Известно, что однофазные структуры, состоящие только из фазы Fe2B с зубчатой (столбчатой) иглообразной морфологией, обладают повышенным запасом пластичности по сравнению с двухфазным покрытием с фазами FeB + Fe2B [5]. Так, двухфазные боридные слои (FeB + Fe2B) начинают отслаиваться при пластической деформации 1,5–3%, а однофазные (Fe2B) — при деформации 3,0–4,5%.

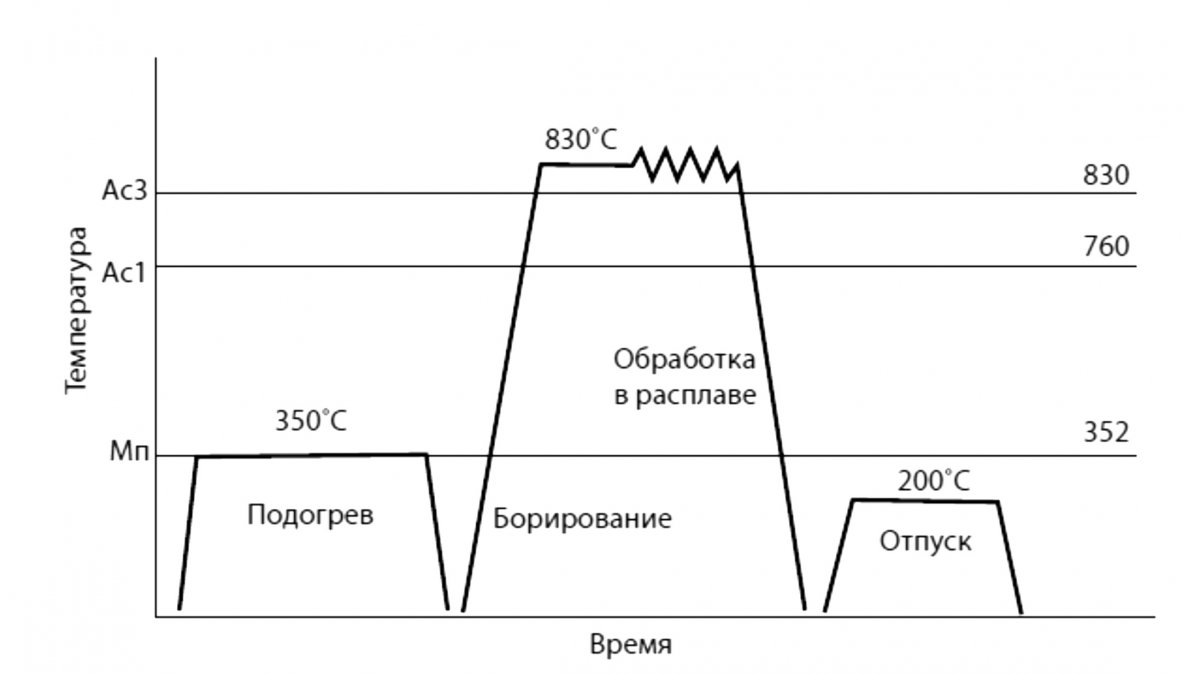

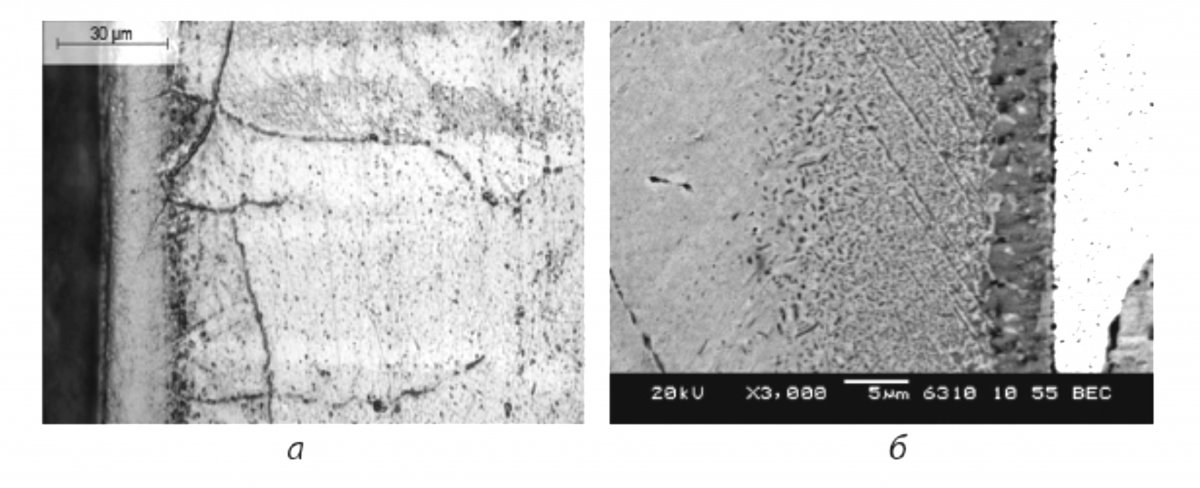

Для снижения риска образования трещин после закалки борированного слоя нами была разработана однофазная технология жидкостного борирования «Рубор‑1» с несколько сниженными характеристиками твердости (до 1700 HV0,1) со структурой Fe2B в упрочненном слое (рис. 14).

Рис. 14. Структура стали 30ХГСА после борирования по технологии «Рубор 1» с последующей закалкой

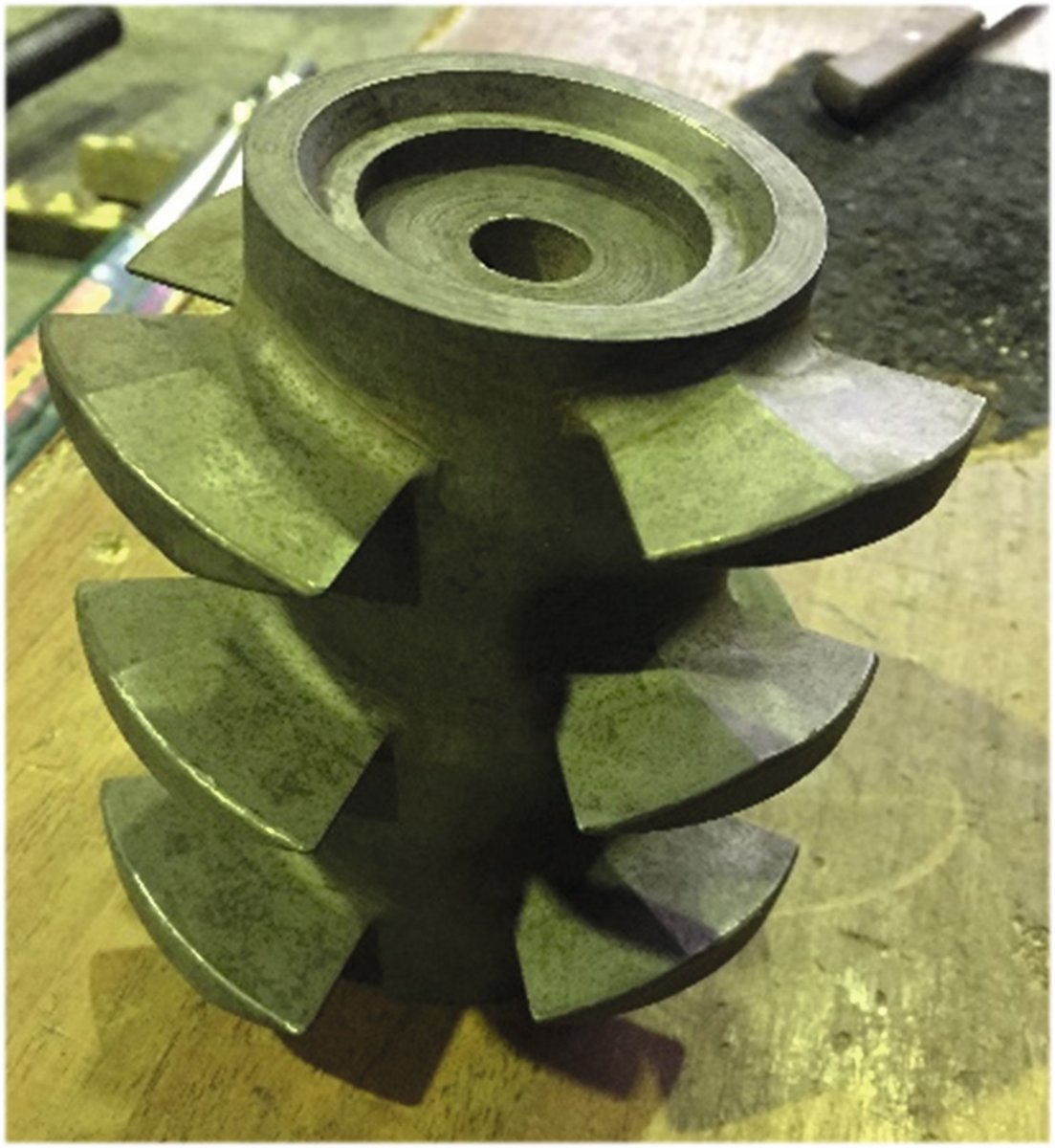

Технология «Рубор‑1» реализуется в расплавах, обедненных бором. Эта технология применяется, как правило, для деталей из среднеуглеродистых сталей или сталей после цементации и производится при температурах, совмещенных с температурой нагрева под закалку сердцевины или цементованного слоя. После окончания процесса борирования происходит закалка, в том числе ступенчатая или изотермическая, а затем отпуск. Наиболее эффективно применение технологии «Рубор‑1» для упрочнения деталей, работающих при небольших углах атаки, скоростях потока и энергии абразивных частиц (рис. 15).

Рис. 15 Шнек после обработки по технологии «Рубор 1»

Для получения предельных характеристик борированного слоя нами разработана многостадийная технология «Руборком» (рис. 16), позволяющая получать структуры типа «Шарпи» (в зоне сплошной фазы Fe2B, обладающей повышенным запасом пластичности, присутствуют более твердые изолированные игольчатые выделения фазы FeB), рис. 17.

Рис. 16. Технологическая схема обработки по технологии «Руборком»

Рис. 17. Структура стали 20Х после обработки по технологии «Руборком»

Такая структура борированного слоя по типу «Шарпи» позволяет проводить закалку на деталях с минимальными рисками образования трещин. Технология «Руборком» успешно прошла проверку при упрочнении сопл-распылителей из стали 40Х пескоструйного аппарата (рис. 18).

Рис. 18. Сопло-распылитель пескоструйного аппарата после борирования по технологии «Руборком»

Все представленные технологии борирования относятся к высокотемпературным, т. е. производятся при температурах выше фазовых превращений, поэтому часто необходимо делать термическую обработку для восстановления механических свойств сердцевины. Это, в свою очередь, может приводить к существенным поводкам, образованию трещин и другим дефектам. Для прецизионных деталей, пар трения в присутствии абразива нами разработана низкотемпературная технология жидкостного борирования «Рубонит» с повышенной жидкотекучестью в интервале температур процесса 580…660 °C. Эта технология не приводит к разупрочнению сердцевины и в основном предназначена для упрочнения деталей из конструкционных улучшаемых или теплостойких сталей. Борирование производится на окончательно изготовленных деталях, на заготовках, прошедших улучшение до твердости 28…34 HRC. В результате борирования на поверхности формируется двухфазный (FeB + Fe2B) слой толщиной до 25 мкм твердостью до 2000 HV0,1 (рис. 19).

Рис. 19. Микроструктура (а) и тонкая структур и 25Х1МФ после борирования при 620°C в течение 10 ч

По технологии «Рубонит» серийно обрабатываются корпусы оснований насосов из стали 25Х1МФ и клапаны конденсатоотводчика из стали 40Х (рис. 20).

а) б)

Рис. 20. Корпусы основания (а) и клапаны конденсатоотводчика (б), обработанные по технологии «Рубонит»

Без сомнения, благодаря более высоким характеристикам упрочненного слоя (твердости, износостойкости, коррозионной стойкости) технология «Рубонит» найдет широкое применение для упрочнения деталей запорно-регулирующей арматуры взамен технологий азотирования, карбонитрации и гальванического хромирования.

Большой интерес для отрасли арматуростроения может вызвать наша новейшая разработка в области борирования аустенитных сталей. В ходе работ по решению задач повышения задиростойкости и износостойкости без потери коррозионной стойкости и исключению хрупкости упрочненного слоя получены первые обнадеживающие результаты.

Учитывая, что высокая твердость (1500…2000 HV0,1) для задиростойкости или износостойкости при трении металл по металлу часто не нужна и можно ограничиться минимальной толщиной слоя, например, для упрочнения резьбы, мы разработали специальную технологию борирования с получением твердости слоя, не превышающей 600 HV0,1. Хрупкость слоя при этом отсутствует. Структура после борирования получается однофазной (Fe2B) с развитой переходной зоной (рис. 21).

Рис. 21. Структура (а) и тонкая структура (б) стали 08Х18Н10Т после борирования по специальному режиму

После проведения комплекса исследований и испытаний мы предложим эту технологию для промышленного использования, в том числе и в арматуростроительной отрасли. Благодаря высоким эксплуатационным свойствам деталей после борирования открываются принципиально новые возможности применения этих видов химико-термической обработки для большого ряда деталей, работающих в условиях коррозионно-абразивного изнашивания, что недостижимо другими методами упрочнения.

Литература

- Цих С.Г., Мартынов В.Н., Шкляр Н.Е. Жидкостное борирование // РИТМ: Ремонт. Инновации. Технологии. Модернизация. 2015. № 6 (104). С. 38–40.

- Самсонов Г.В., Борисова А.Л. и др. Физико-химические свойства окислов: справочник. M.: Металлургия, 1978. 472 с.

- Якимов С.Б., Фирсов А.П., Гебель Э. А., Ежов А.А., Цих С.Г. Результаты промыслового испытания электроцентробежного насоса с упрочненными борированием рабочими ступенями на Ван-Еганском месторождении // Территория «Нефтегаз». 2020. № 7, 8. С. 56–62.

- Протасевич В.Ф., Стасевич Г.В. Исследование особенностей формирования боридных покрытий на карбонитрированной малоуглеродистой стали // Наука и техника. 2012. № 3. С. 7–10.

- Крукович М.Г., Прусаков Б. А., Сизов И. Г. Пластичность борированных слоев. М.: Физматлит, 2010. 384 с.

Источник журнал "РИТМ машиностроения" № 6-2022

Еще больше новостей |