В статье рассматривается сущность электроэрозионной обработки в газообразных средах, ее преимущества и недостатки. Также показаны математические модели и зависимость технологических параметров от режимов обработки, найденные зарубежными исследователями. Среди оцениваемых параметров: объемная производительность, размерная точность, шероховатость и параметры поверхностного слоя после обработки. Рассматривается влияние на окружающую среду, а также различные комбинации сухой электроэрозии с другими методами обработки.

Введение

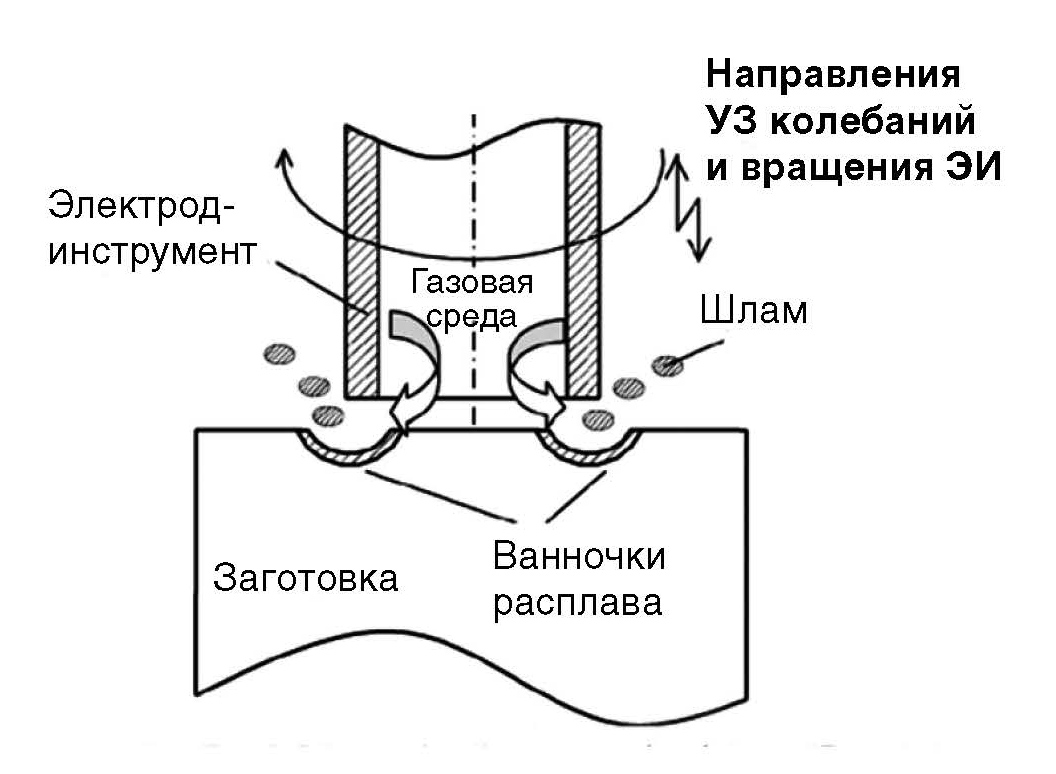

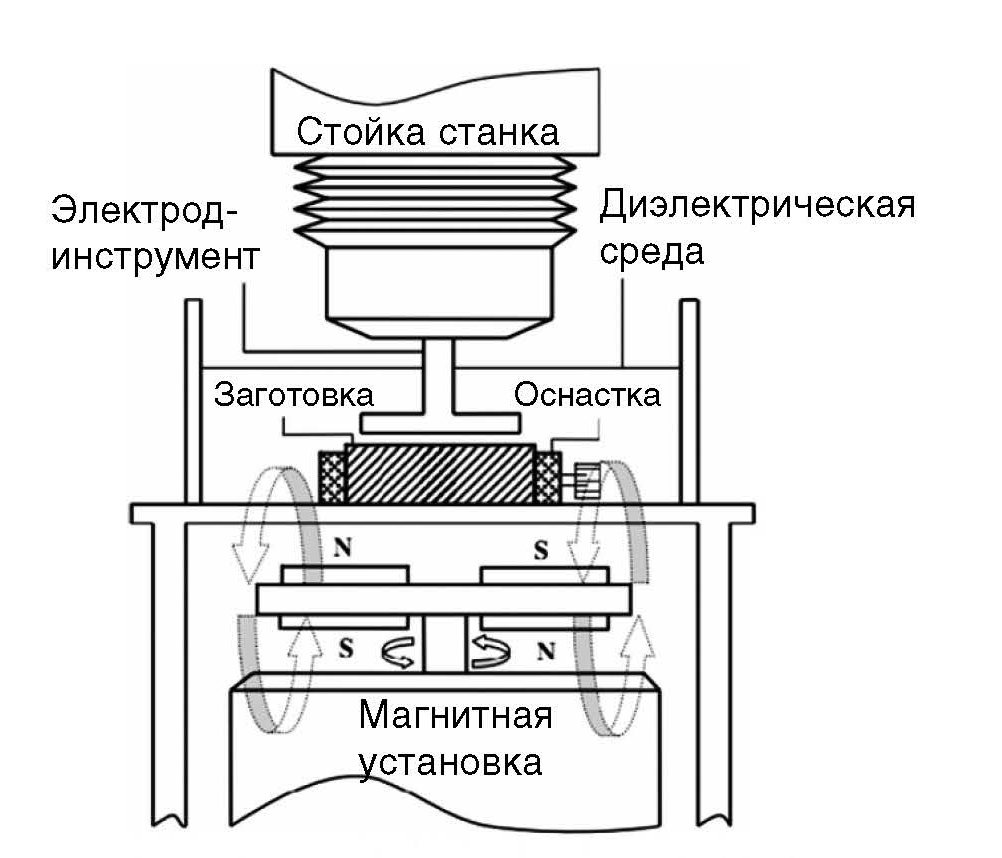

Основополагающим отличием сухой электроэрозионной обработки (СЭЭО) от традиционной является использование диэлектрической среды, основанной на газах. Использование газа приводит к изменению как производительности, так и точности обработанных поверхностей. Это вызвано тем, что диэлектрическая прочность и вязкость газов гораздо меньше, чем у жидких диэлектриков, таких как вода или же керосин. Зачастую газ пропускают через трубчатый электрод-инструмент (ЭИ) под давлением. По кинематике движения электрода-инструмента сухая электроэрозия ничем не отличается от традиционной копировально-прошивной (рис. 1) или же проволочно-вырезной электроэрозионной обработки с использованием жидкого диэлектрика.

![Рис. 1. Процесс сухой ЭЭО [1]](/sites/default/files/Public/RHYTHM_of_machinery_4_2022/statia_syxay_elektroerozia_ris1_rhythm_of-machinery_4_2022.jpg)

Рис. 1. Процесс сухой ЭЭО [1]

В 1991 году М. Куниеда и др. [1] продемонстрировали новый метод обработки с целью повышения производительности ЭЭО за счет подачи газообразного кислорода в межэлектродный зазор. Было обнаружено, что удаление материала улучшилось благодаря реакции окисления, которая увеличила энергию разряда и вызвала увеличение единичной лунки. Кроме того, М. Куниеда и М. Йошида [2] отмечают, что удаление расплавленного и испаренного материала заготовки увеличивается за счет использования потока сжатого газа через трубчатый электрод-инструмент.

Удаленный материал, кристаллизовавшись, не остался ни вдоль поверхности заготовки, ни на электроде-инструменте. В другом исследовании М. Йошида и М. Куниеда [3] изучали износ инструмента при сухой электроэрозионной обработке и пришли к выводу, что износ был незначительным в течение большей части импульса. Это происходило из-за спекания расплавленного материала заготовки на поверхности инструмента, что и защищало инструмент от чрезмерного износа [4].

Метод сухой электроэрозии (СЭЭО) позиционируется как экологически чистый благодаря отсутствию продуктов эрозии, свойственных обработке в жидком диэлектрике с добавлением минеральных масел. Также этот метод предотвращает некоторые проблемы на рабочем месте, такие как возгорание керосиновых паров, как при традиционной копировально-прошивной ЭЭО с использованием керосина [4].

Помимо экологических преимуществ замена жидкого диэлектрика газообразным позволяет удешевить процесс обработки. Также упрощается конструкция электроэрозионных станков.

Несмотря на ряд преимуществ, у СЭЭО имеется основной недостаток по сравнению с традиционной ЭЭО в жидкости — маленькая производительность. Было предложено множество различных решений данной проблемы, например, сухая фрезерная ЭЭО с быстровращающимся электродом-инструментом, полусухая ЭЭО (в аэрозоли), СЭЭО с применением вращающегося магнитного поля, СЭЭО с криогенным охлаждением заготовки и/или ЭИ, СЭЭО с использованием порошков [4].

Протекание разряда при СЭЭО и влияние кислорода на протекание разряда

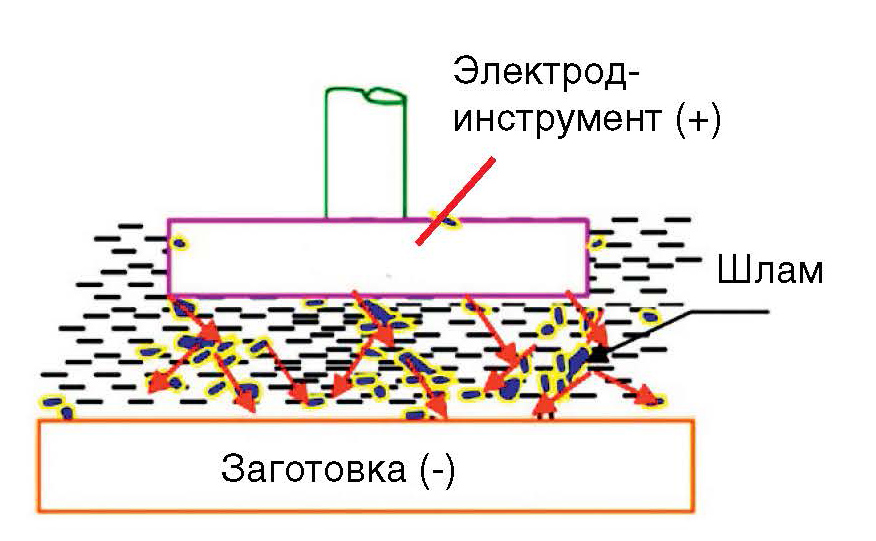

Исследования М. Куниеда и др. [1] легли в основу работ и других ученых. Так, в исследовании [5] проиллюстрирован процесс протекания единичного разряда с участием реакции окисления при полусухой (в аэрозоле) ЭЭО с вращающимся электродом. В. Ядав и др. использовали кислород для создания диэлектрической среды с добавлением аэрозоля.

Высокая производительность процесса полусухой ЭЭО с использованием кислородной смеси обусловлена окислением рабочего материала. Процесс окисления стимулируется высокотемпературной средой. На рис. 2 с i-vi продемонстрирован процесс удаления расплавленного материала не только под действием протекания искрового разряда, но и благодаря параллельно проходящей реакции окисления материала заготовки с добавленным кислородом. Реакция окисления продолжается даже во время отключения импульса. С пункта а до пункта f показано протекание искрового разряда без участия кислорода в среде. Явление удаления материала при обычной полусухой ЭЭО (рис. 2 (a–f)) и с использованием кислорода (рис. 2 (i-vi)) показано в три фазы, а именно: фаза поджига, фаза разряда и фаза вымывания шлама. Введение кислорода в диэлектрическую среду способствует окислению, в результате которого выделяется дополнительное тепло. Дополнительное тепло способствует самоподдерживающемуся окислению или горению расплавленного металла. Оксиды железа наблюдались на обработанной поверхности в виде коричневого и черного цвета. В отличие от расплавленного металла, который пытается повторно осаждаться на электродах инструмента и рабочей поверхности, оксиды, как правило, легко вымываются. Оксиды имеют тенденцию отделяться от обработанной поверхности из-за рыхлой структуры и меньшей плотности, чем основной металл. Скорость накопления тепла в ванночке расплава зависит от энергии, подаваемой за счет искры, и тепла, выделяемого в результате окисления.

![Рис. 2. Механизм удаления материала при полусухой ЭЭО [5]](/sites/default/files/Public/RHYTHM_of_machinery_4_2022/statia_syxay_elektroerozia_ris2_rhythm_of-machinery_4_2022.jpg)

Рис. 2. Механизм удаления материала при полусухой ЭЭО [5]

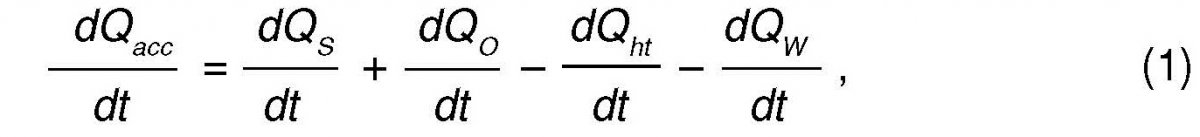

Скорость накопления тепла в ванночке расплава dQacc/dt определяется уравнением (1)

где dQS /dt — скорость подводимого тепла, dQO /dt — скорость тепла, выделяемого в результате окисления (суммирование тепла, выделяемого при образовании оксидов металлов), dQht /dt — скорость передачи тепла электродам, диэлектрикам и окружающей среде в виде теплопроводности, конвекции и излучения, dQW /dt — скорость потребляемого тепла в процессе плавления и изменения свойств материала.

Химические реакции протекают быстро, когда газообразный кислород вступает в контакт со сталью в точке воспламенения. Железо легко окисляется и, следовательно, теряет свои электроны при воздействии кислорода и влаги. Кроме того, железо при повышенной температуре реагирует с молекулами воды, присутствующими в диэлектрической среде, и возможная реакция представляется уравнением 2:

3Fe + 4H2O → Fe3O4 + 4H2 + ΔHf (–486 кДж) (2)

В. Ядав и др., ориентируясь на работы предшественников, предложили возможные уравнения реакции окисления 3–6.

2H2 + O2 → 2H2O + ΔHf (–241,8 кДж) (3)

4Fe(s) + 3O2(g) → 2Fe2O3(s) + ΔHf (–823 кДж) (4)

3Fe(s) + 2O2(g) → Fe3O4(s) + ΔHf (–1120 кДж) (5)

2Fe(s) + O2(g) → 2FeO(s) + ΔHf (–544 кДж). (6)

Высокая температура в ванночке расплава стимулирует химическую реакцию и поддерживает окисление железа. Мощность окисления поддерживается также во время отключения импульса, и удаление материала продолжается в период релаксации. Кроме того, высокая температура уменьшает задержку воспламенения искрового разряда за счет снижения диэлектрической прочности среды из-за содержащихся в смеси кислорода и воздуха частичек аэрозоля в виде воды. Также жидкая фаза (вода) в диэлектрической среде охлаждает место окисления и помогает сдерживать окисление и поддерживать контролируемое удаление материала [5].

Объемная производительность Q (MMR)

Математическая модель объемной производительности была получена исследователями Я. Лином и др. [6] при помощи метода RSM (response surface methodology — методология поверхности отклика). Результатом моделирования стало уравнение 7 вида:

Y1 = 0,906 + 0,61X1 + 0,035X2 + 0,5X3 + 0,03X4 – 0,121X12 – 0,071X22 – 0,134X32 – 0,013X42 + 0,03X1X2 + 0,493X1X3 + 0,029X1X4 . (7)

Значимыми параметрами (p<0,05) в линейном выражении были пиковый ток (X1), длительность импульса (X2), давление газа (X3), опорное напряжение сервопривода (X4), а параметрами в квадрате также были: пиковый ток (X1), длительность импульса (X2), давление газа (X3), опорное напряжение сервопривода (X4). Условиями взаимодействия были (X1×X2) пиковый ток и длительность импульса, (X1×X3) пиковый ток и давление газа, (X1×X4) пиковый ток и опорное напряжение сервопривода. R2 составлял 97,87%, а корректировка R2 составляла 96,22%. Более того, данные попадают на прямую линию, указывающую на то, что ошибки распределены нормально. Было отмечено, что большинство данных были близки к прямой линии [6].

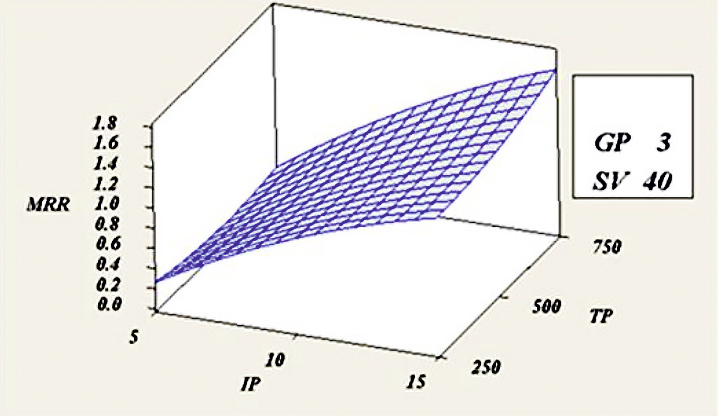

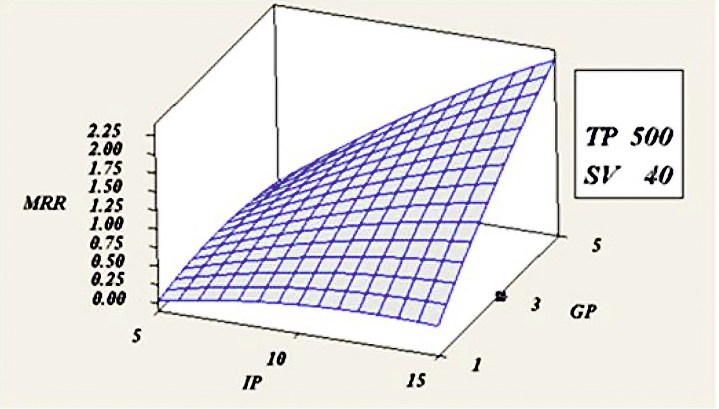

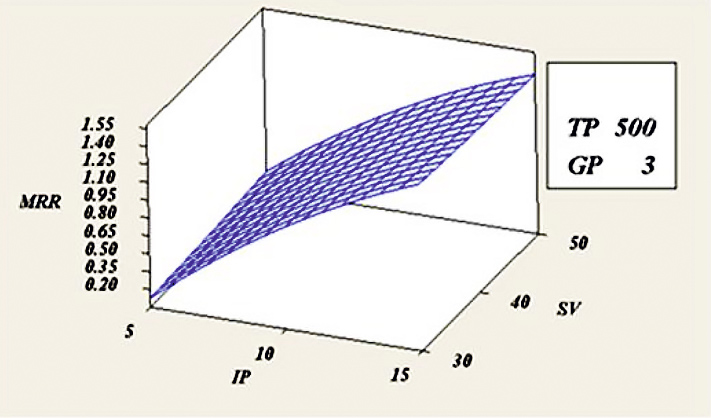

Эффективность прогнозирования производительности может быть получена из установленной модели (7). На рис. 3 демонстрируется, что Q увеличивается с увеличением пикового тока с 5 А до 15 А и длительности импульса с 250 мкс до 750 мкс при постоянном давлении газа, установленном на уровне 3 кг/см2, и опорном напряжении на уровне 40 В. То есть Q увеличивается с увеличением пикового тока и длительности импульса. На рис. 4 Q возрастает с увеличением пикового тока с 5 А до 15 А и давления газа с 1 кг/см2 до 5 кг/см2 при постоянной длительности импульса, установленной на уровне 500 мкс, и опорном напряжении на уровне 40 В. То есть Q увеличивается с увеличением пикового тока и давления газа. Влияние пикового тока и опорного напряжения на Q показано на рис. 5. Пиковый ток увеличился с 5 А до 15 А, а опорное напряжение увеличилось с 30 В до 50 В, Q увеличивалась с увеличением пикового тока и опорного напряжения при длительности импульса, установленной на уровне 500 мкс, и давлении газа, установленном на уровне 3 кг/см2 [6].

Рис. 3. Зависимость Q (MMR) от силы тока (Ip) и давления газа (Gp)

Рис. 4. Зависимость Q (MMR) от силы тока (Ip) и напряжения (Sv)

Рис. 5. Зависимость Q (MMR) от силы тока (Ip) и времени импульса (Tp)

Как было отмечено ранее, кислород может непосредственно влиять на протекание разряда. Чем выше содержание его в диэлектрической среде, тем интенсивнее будет протекать окисление расплавленного металла в ванночке расплава. Этот эффект повышает производительность процесса. Для его протекания кислород может как подаваться непосредственно в зону обработки, так и взаимодействовать с расплавленным металлом через воздух или же через капельки дистиллированной воды, находящиеся во взвеси. Сравнение использования каждой из перечисленных типов сред представили исследователи В. Ядав и др. [5] — рис. 6.

![Рис. 6. Сравнение объемной производительности (MMR) при использовании разных диэлектрических сред при полусухой ЭЭО с вращающимся электродом [5].](/sites/default/files/Public/RHYTHM_of_machinery_4_2022/statia_syxay_elektroerozia_ris6_rhythm_of-machinery_4_2022.jpg)

Рис. 6. Сравнение объемной производительности (MMR) при использовании разных диэлектрических сред при полусухой ЭЭО с вращающимся электродом [5].

Размерная точность

По точности линейных размеров сухая электроэрозионная обработка остается наравне с традиционной ЭЭО. Так, при проволочно-вырезной обработке с использованием газа в качестве диэлектрической среды можно получить более узкий рез за счет уменьшения межэлектродного промежутка и меньших колебаний проволочного электрода-инструмента. Также обработанная поверхность имеет более гладкую структуру по сравнению с ЭЭО в жидкости благодаря уменьшению энергии разряда. Но при этом имеется недостаток — скругление кромок после резки в газе больше, чем после резки в жидкости [7].

Так, М. Али и др. [8] исследовали процесс проволочно-вырезной СЭЭО и создали математическую модель [9]. За контролируемые параметры были взяты напряжение в межэлектродном промежутке (МЭП) и натяжение проволоки, а выходной параметр — разница средних широт у начала и около конца паза (рис. 7, уравнение 8),

Kerf_with_differences = D – d, (8)

где D — среднее значение измерений 1, 2 и 3 по рис. 7, d — среднее значение измерений 4, 5 и 6.

![Рис. 7. Схема измерений [8]](/sites/default/files/Public/RHYTHM_of_machinery_4_2022/statia_syxay_elektroerozia_ris7_rhythm_of-machinery_4_2022.jpg)

Рис. 7. Схема измерений [8]

Исходные данные в эксперименте М. Али: материал заготовки — нержавеющая сталь, ЭИ — вольфрамовая проволока диаметром 70 мкм, диэлектрическая среда — сжатый воздух, скорость подачи 0,4 мм/с, скорость вращения ЭИ — 0,5 об/мин.

Kerf_with_differences = 295,69 – 13,18v + 24,05t + 0,17v2 – 0,49t2 – 0,34vt – 7,52 · 10–4v3 + 0,05t3 + 4,03 · 10–3v2t – 0,02vt2 , (9)

где v — напряжение в МЭП, t — натяжение проволоки.

Значение F модели, равное 13,23, подразумевает, что модель является значимой. Значение Prob > F менее 5% указывает на то, что факторы v (напряжение зазора), t (натяжение провода), vt (напряжение зазора и натяжение провода), v3 (напряжение зазора), t3 (натяжение провода), v2t (напряжение зазора и натяжение провода), vt2 (напряжение зазора и натяжение провода) являются значительными.

На рис. 8 показан трехмерный график различий ширины пропила с напряжением зазора и натяжением провода. На рисунке видно, что когда натяжение проволоки низкое, разница в ширине пропила находится на пике (высокая). Это связано с тем, что вибрация проволоки, как ожидается, будет уменьшаться с увеличением натяжения проволоки, что приведет к уменьшению разницы в ширине пропила. Кроме того, разница в ширине пропила достигает наибольшего значения при увеличении напряжения зазора, что приводит к низкой точности размеров обработанного паза.

![Рис. 8. Трехмерный график зависимости ширины пропила от напряжения зазора и натяжения электрода-провода [8]](/sites/default/files/Public/RHYTHM_of_machinery_4_2022/statia_syxay_elektroerozia_ris8_rhythm_of-machinery_4_2022.jpg)

Рис. 8. Трехмерный график зависимости ширины пропила от напряжения зазора и натяжения электрода-провода [8]

Это связано с тем, что во время обработки на проволоку действуют силы, вызывающие колебания. Это силы реакции от давления пузырьков газа на электрод-проволоку во время процесса эрозии, гидродинамические силы из-за системы промывки, электростатические силы, действующие на провод, и электромагнитные силы от генерации искры. Кроме того, увеличение вибрации провода может также произойти при использовании высокой энергии разряда. В этом случае одним из факторов, влияющих на энергию разряда, является напряжение зазора. Однако вибрация проволоки при проволочно-вырезной СЭЭО считается минимальной по сравнению с обычной проволочно-вырезной ЭЭО. Это потому, что при обычной ЭЭО сила реакции процесса незначительна, а расстояние между зазорами меньше. По закону Пашена на пробой газовых разрядов влияют давление и расстояние между электродом-инструментом и обрабатываемой деталью. Электрический разряд возникает из-за высоких электрических полей, создаваемых на малом расстоянии зазора. Поскольку энергия и давление плазмы, генерируемые в газах, невелики, вибрация проволоки также невелика, что приводит к повышению точности размеров.

Моделирование на основе дисперсионного анализа ANOVA было проведено с целью получения оптимальных значений параметров для минимальных различий в ширине пропила. Минимальная разница в ширине пропила составляла 2,35 мкм при напряжении зазора 85 В и 10%-м натяжении проволоки. Модель была проверена путем проведения эксперимента на основе оптимизированных параметров. Основываясь на эксперименте, фактическая разница в ширине пропила (2,40 мкм) выше по сравнению с оптимизированной разницей в ширине пропила с максимальной погрешностью 2,13%. Процентная погрешность минимальных различий в ширине пропила относительно невелика, что показывает, что разработанная модель является удовлетворительной.

Шероховатость

Математическая модель получаемой после обработки шероховатости поверхности была также получена исследователями Я. Лином и др. [6] при помощи метода RSM. Результатом моделирования стало уравнение 10 вида:

Y2 = 1,902 + 0,499X1 + 0,052X2 + 0,232X3 + 0,051X4 – 0,098X12 + 0,166X42 + 0,186X1X3 (10)

Значимыми параметрами (p < 0,05) в линейном выражении были пиковый ток (X1), длительность импульса (X2), давление газа (X3), опорное напряжение (X4), а параметры в квадрате — давление газа (X3) и опорное напряжение сервопривода (X4). Параметры взаимодействия составлял (X1×X3) пиковый ток и давление газа. R2 составлял 97,29%, а корректировка R2 – 96,22%. Более того, данные попадают на прямую линию, указывающую на то, что ошибки распределены нормально. Было отмечено, что большинство данных были близки к прямой линии [6].

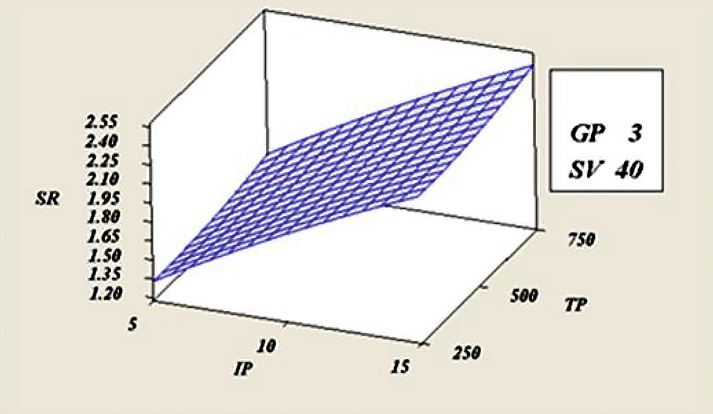

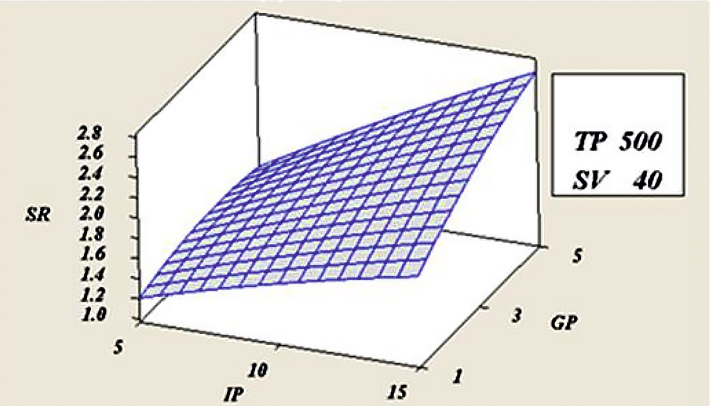

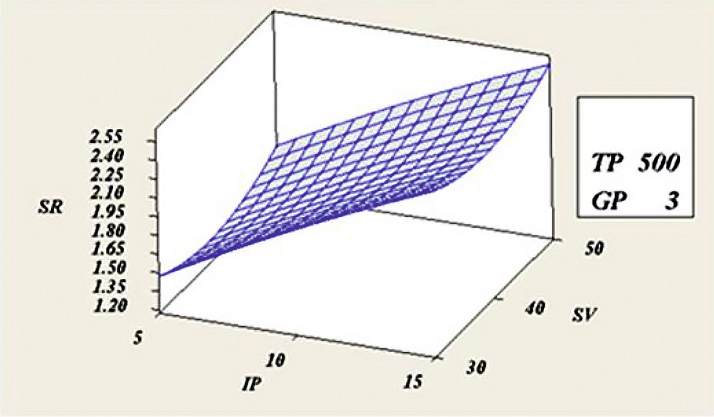

На рис. 9 показано влияние пикового тока и продолжительности импульса на шероховатость. Давление газа установлено на уровне 3 кг/см2, а опорное напряжение зафиксировано на уровне 40 В. Результаты прогнозирования шероховатости показывают повышение шероховатости с увеличением пикового тока и длительности импульса. На рис. 10 показано увеличение шероховатости с увеличением пикового тока с 5 до 15 А и увеличение давления газа с 1 до 5 кг/см2 при длительности импульса, установленной на 500 мкс, и опорном напряжении, установленном на уровне 40 В. Прогнозируемые значения показывают, что шероховатость увеличивается с увеличением пикового тока и давления газа. Влияние пикового тока и опорного напряжения на шероховатость показано на рис. 11. Пиковый ток увеличивался с 5 до 15 А, а опорное напряжение увеличилось с 30 В до 50 В, шероховатость увеличивалась с увеличением пикового тока и опорного напряжения при фиксированной длительности импульса 500 мкс и давлении газа 3 кг/см2.

Рис. 9. Зависимость шероховатости от пикового тока (Ip) и длительности импульса (Tp)

Рис. 10. Зависимость шероховатости от пикового тока (Ip) и давления газа (Gp)

Рис. 11. Зависимость шероховатости от пикового тока (Ip) и напряжения (Sv)

По итогу Я. Лин и др. [6] смогли получить оптимальные параметры по отношению к объемной производительности и шероховатости для подбора режимов сухой электроэрозионной обработки. Для подбора оптимальных параметров исследователи воспользовались пакетом программ MINITAB 16. Оптимальными уровнями переменных обработки стали являются: пиковый ток в 12 А, длительность импульса в 750 мкс, давление газа в 5 кг/см2 и опорное напряжение 34 В. Кроме того, Q составлял 1,9 мм3/мин, а шероховатость Ra 2,43 мкм при оптимальном сочетании уровней параметров обработки. Желаемые характеристики были подтверждены экспериментальными результатами. Ошибки составили менее 5%. Таким образом, в результате анализа желаемые значения оказались приемлемыми. Регрессионные модели сыграли важную роль в объяснении взаимосвязи между соответствующими откликами (Q и Ra) и входными параметрами обработки.

Поверхностный слой

В работе В. Ядава и др. [5] исследовалось влияние кислорода на процесс полусухой ЭЭО. Как было отмечено выше, увеличение концентрации кислорода увеличивает производительность обработки, но также было замечено увеличение толщины измененного слоя на обработанной поверхности. Его толщина зависит от количества повторно кристаллизовавшегося расплавленного материала, который не был вымыт из межэлектродного промежутка. Поперечное сечение обработанной поверхности с использованием как процесса полусухой ЭЭО, смешанной с кислородом (a), так и без использования кислорода, в чистом виде, показано на рис. 12. Толщина измененного слоя обычной полусухой ЭЭО была тоньше, чем у варианта с кислородом (рис. 12 a и b). Наличие дополнительного тепла, выделяемого в результате экзотермического окисления заготовки, приводит к увеличению плавления металла. Впоследствии повторно затвердевший материал на рабочей поверхности увеличился. На обработанной поверхности образуются микротрещины при превышении поверхностными напряжениями предела прочности.

![Рис. 12. Поперечные сечения, полученные при полусухой ЭЭО: а) смешанная с кислородом, б) без использования кислорода [5]](/sites/default/files/Public/RHYTHM_of_machinery_4_2022/statia_syxay_elektroerozia_ris12_rhythm_of-machinery_4_2022.jpg)

Рис. 12. Поперечные сечения, полученные при полусухой ЭЭО: а) смешанная с кислородом, б) без использования кислорода [5]

Поверхность, обработанная полусухой ЭЭО с кислородом, имеет более высокую плотность трещин, чем у обычного процесса полусухой ЭЭО. Трещины на поверхности после обработки с использованием кислорода были глубже и шире, чем у аналога [5].

Вариации сухой ЭЭО

Дальнейшим развитием СЭЭО является ультразвуковая сухая электроэрозионная обработка (УЗ-СЭЭО) с частотой от 17 до 25 кГц с использованием в качестве среды воздуха или же кислорода. Используется для небольших и глубоких отверстий в твердых материалах (рис. 13) [7]. При этом через электрод-инструмент может подаваться как воздух, так и кислород (для повышения производительности) или же аргон (для уменьшения шероховатости). А также параллельно протекающая УЗО уменьшает толщину белого слоя [9]. Абразив, добавляемый при этом, может также непосредственно использоваться для удаления материала при помощи его разгона в струе газа [10].

Рис. 13. Схема ультразвуковой СЭЭО

Другим способом улучшения сухой электро-эрозионной обработки является применение пульсирующего магнитного поля в зоне электрода. Это приводит к повышению эффективности на 130% и снижению износа электродов. В результате ионизации магнитное поле увеличивает приток тепловой энергии в заготовку, что дает повышение производительности, точности формы и улучшает чистоту поверхности после обработки (рис. 14) [7]. Удаление материала из МЭП увеличивается на 21–41% [11].

Рис. 14. СЭЭО с использованием магнитного поля

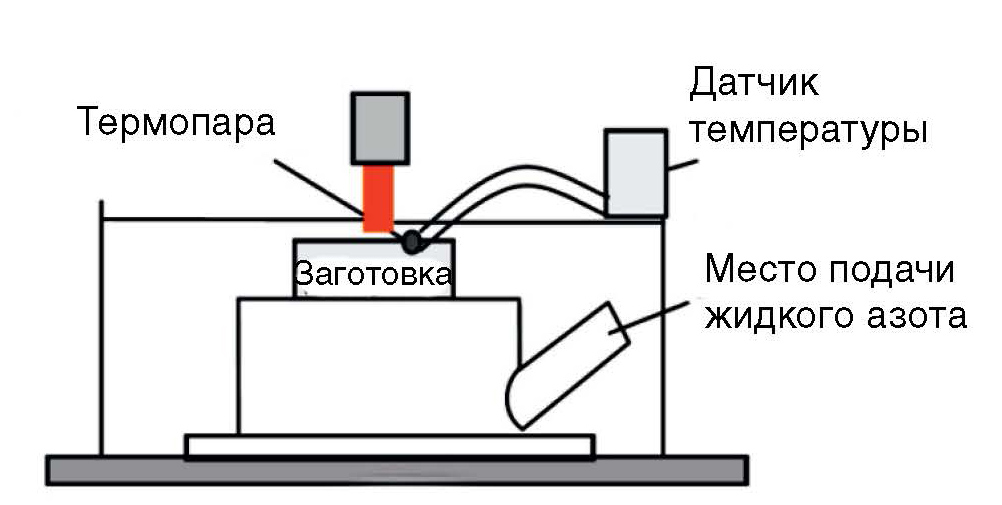

Следующим типом сухой электроэрозии является СЭЭО с криогенным охлаждением заготовки и/или электрода (рис. 15) [7]. Данный метод позволяет повысить производительность и уменьшить шероховатость. Это достигается благодаря препятствию возвращения расплавленных капелек металла и шлама обратно в расплав [12].

Рис. 15. Схема СЭЭО с криогенным охлаждением заготовки

Другим типом СЭЭО является полусухая электроэрозионная обработка с использованием порошка, где порошок добавляется в жидкую фазу аэрозоля (рис. 16). Используются зерна 70–80 нм порошкообразного графита, алюминия, кремния, карбида кремния и сульфида молибдена.

Рис. 16. Схема порошково-аэрозольной ЭЭО

Добавление порошкообразного дисульфида алюминия и молибдена в смесь диэлектрической жидкости и воздуха привело к высокой чистоте поверхности [7]. Порошок уменьшает диэлектрическую прочность среды, что позволяет увеличить межэлектродный промежуток, что, в свою очередь, упрощает удаление шлама из МЭП [13].

Сухую ЭЭО также можно комбинировать с размерной обработкой дугой (РОД) благодаря специальному генератору технологического тока, что позволяет увеличить производительность [14].

Экспериментальные установки

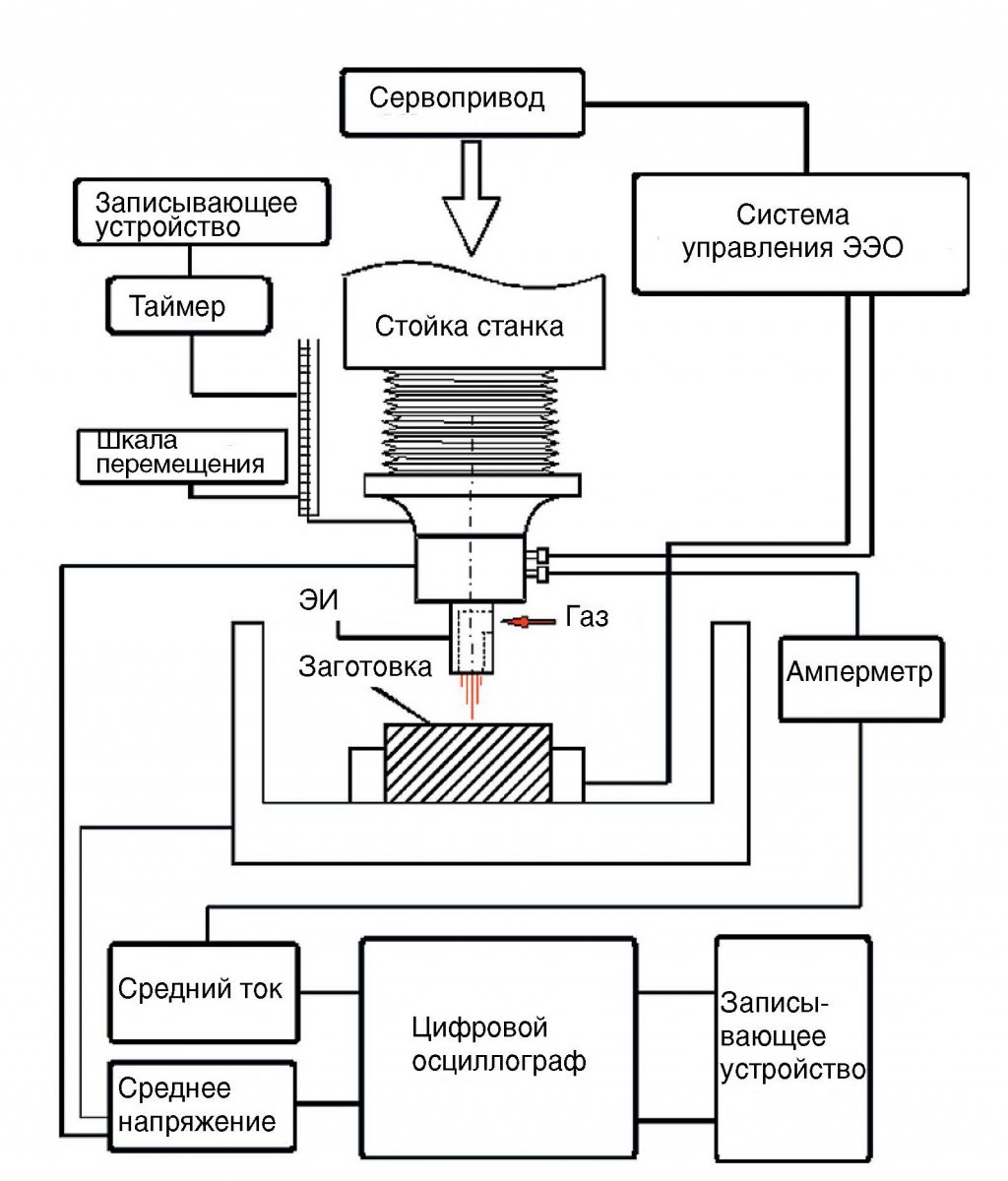

В основном установки для сухой ЭЭО представляют собой переделанные установки традиционной ЭЭО под использование сжатого газа в качестве диэлектрической среды в МЭП. Так, например, исследователи Я. Лин и др. [6] за основу использовали копировально-прошивной станок 430C от тайваньской компании CHMER Corp. Для адаптации же установки под СЭЭО была самостоятельно разработана система подачи сжатого воздуха непосредственно через электрод-инструмент. Схема установки представлена на рис. 17.

Рис. 17. Схема установки 430C с оригинальной системой подачи сжатого воздуха

![Рис. 18. Экспериментальная установка для полусухой ЭЭО с быстровращающимся электродом [5]: a) схематичное изображение установки; b) экспериментальное оборудование](/sites/default/files/Public/RHYTHM_of_machinery_4_2022/statia_syxay_elektroerozia_ris18_rhythm_of-machinery_4_2022.jpg)

Рис. 18. Экспериментальная установка для полусухой ЭЭО с быстровращающимся электродом [5]: a) схематичное изображение установки; b) экспериментальное оборудование

В. Ядав и др. [5] также использовали за основу копировально-прошивной станок, рассчитанный на использование жидкой диэлектрической среды (рис. 18). Модель станка EMS‑5030. Для придания вращения электроду-инструменту исследователи сделали собственный привод.

Экологическое воздействие

Несмотря на множество технологических преимуществ в формировании сложных поверхностей из твердых и закаленных материалов, традиционная ЭЭО представляет ряд потенциальных угроз как непосредственно на рабочем месте, так и для окружающей среды в целом. Эти угрозы обусловлены электротермическими явлениями, происходящими во время процесса, вызванного протеканием электрического разряда в межэлектродном промежутке. Побочные продукты электроэрозии токсичны, вредны для окружающей среды. К ним относятся мелкие частицы разрушенного материала, газы и аэрозоли, продукты термического разложения диэлектрической жидкости и шлам после эрозии. Все они состоят из тяжелых металлов и других продуктов эрозии, которые вредны для операторов машин и окружающей среды [7].

В случае сухой ЭЭО экологические угрозы ниже. Тем не менее использование сжатого воздуха или его смеси с инертными газами увеличивает концентрацию микрочастиц вокруг электроэрозионных станков, что приводит к проблемам с дыханием и легкими у рабочих. В полусухой ЭЭО с использованием аэрозолей на водной основе используемые антикоррозионные агенты также представляют угрозу для здоровья. По этой причине водяной туман не рекомендуется использовать в качестве диэлектрической среды. Образующийся в этих условиях аэрозоль, направленный под высоким давлением в зону эрозии, вызывает увеличение количества токсичных веществ в непосредственной близости от оператора станка, что практически ограничивает применение аэрозолей в процессе ЭЭО [7].

Оценка производственных процессов с точки зрения их вредности для окружающей среды стала предметом многих научных исследований. Полученные результаты служат основой для разработки правовых норм, касающихся безопасности труда и окружающей среды. Основное внимание уделяется устранению углеводородных диэлектрических жидкостей (цели сухой ЭЭО), уменьшению их негативного воздействия путем замены их экологически чистыми диэлектриками, такими как вода и газ, и уменьшению их количества в процессе (ЭЭО в аэрозоли). А для повышения эффективности этих процессов и улучшения качества обрабатываемой поверхности используются гибридные решения, в которых вводятся дополнительные технологические компоненты, такие как высокочастотные вибрации, магнитное поле или мелкозернистый порошок [7].

Перспективы направления СЭЭО

В обзорной статье [4] исследователи сделали выводы по последним работам, выпущенным по тематике сухой электроэрозии.

Большая часть опубликованных работ посвящена скорости износа электродов, скорости удаления материала и чистоте поверхности.

В большинстве процессов сухой электроэрозионной обработки в качестве диэлектрика используется воздух или кислород. В дальнейшей работе может быть изучено использование азота и инертных газов. Азот может быть полезен, если в качестве последующей обработки требуется азотирование. Однако гелий из-за его высокой теплоемкости может обеспечить лучшую производительность с точки зрения точности резки.

Очень мало работ сообщает о применении сухого процесса ЭЭО в микрообработке. Помимо сверления глубоких отверстий методом СЭЭО в макромасштабах необходимы дальнейшие исследования на микроуровне, чтобы сделать возможной микрообработку сухим электрическим разрядом.

Разработка технологии сухой и почти сухой электроэрозионной обработки в значительной степени сосредоточена на улучшении производительности, поскольку она ниже, чем при традиционной обработке электроэрозионной обработкой. Очень немногие исследования показали качество полученных поверхностей, количество трещин и пористостей. Необходим анализ и количественная оценка этих характеристик, моделирование процесса трещинообразования.

Недостаточна текущая работа в области СЭЭО, связанная с моделированием процессов, такая, как анализ конечных элементов в сухой ЭЭО. Для анализа влияния газового дизельного топлива можно модифицировать существующую теорию обычной ЭЭО. Из обзора литературы было отмечено, что до настоящего времени очень мало или вообще не сообщается о работах по моделированию и оптимизации процесса с использованием гибридного подхода при СЭЭО.

Требуется дальнейшая работа по изучению характера гидродинамики потока диэлектрического газа в межэлектродном зазоре и его влияния на производительность процесса.

При определенных условиях обработки смесь газа и органической деионизированной воды может привести к более высокой скорости удаления материала, чем углеводородное масло. Этот конкретный подход нуждается в дальнейших исследованиях перед его коммерческим использованием.

В большинстве публикаций сообщается, что используется вращающийся трубчатый электрод-инструмент, но очень мало работ с использованием электрода-инструмента с несколькими отверстиями. Эффективность процесса может быть повышена за счет использования многоотверстного или перфорированного вращающегося электрода-инструмента с газовой поддержкой [4].

Заключение

Сухая электроэрозионная обработка позволяет сделать процесс значительно более экологически чистым, упростить оборудование и уменьшить белый слой на обработанной поверхности. Но из-за низкой диэлектрической прочности среды производительность гораздо ниже, чем при обычной обработке. Для повышения уровня производительности используются различные методы от варьирования состава подаваемого газа в межэлектродный промежуток до комбинирования процесса сухой электроэрозии с другими методами обработки.

Так, при варьировании состава диэлектрика, большее количество кислорода значительно повышает производительность за счет экзотермической реакции окисления, но при этом белый слой сильно увеличивается. Использование же инертных газов, наоборот, предотвращает реакцию окисления металла, но благодаря этому уменьшается шероховатость обработанной поверхности.

Комбинируя с сухой электроэрозией ультразвуковую обработку, криогенное охлаждение, дуговую обработку и т. д., возможно не только повысить производительность, но и уменьшить толщину измененного слоя. Криогенное охлаждение заготовки также повышает производительность и уменьшает белый слой благодаря предотвращению попадания шлама и расплавленного металла обратно в ванночку расплава.

С экологической точки зрения сухая ЭЭО значительно легче в эксплуатации, чем обычная ЭЭО, использующая керосин и минеральные масла в качестве диэлектрической среды. Это вызвано упрощением утилизации продуктов эрозии и улучшением условий работы оператора.

Литература

- Kunieda M., Furuoya S., Taniguchi N. Improvement of EDM efficiency by supplying oxygen gas into gap //CIRP annals. 1991. Т. 40. № 1. Р. 215–218.

- Kunieda M., Yoshida M., Taniguchi N. Electrical discharge machining in gas //CIRP Annals. 1997. Т. 46. № 1. Р. 143–146.

- Yoshida M., Kunieda M. Study on mechanism for minute tool electrode wear in dry EDM //JOURNAL JAPAN SOCIETY FOR PRECISION ENGINEERING. 1999. Т. 65. Р. 689–693.

- Singh N. K. et al. Steps towards green manufacturing through EDM process: a review // Cogent Engineering. 2016. Т. 3. № 1. Р. 1272662.

- Yadav V.K., Kumar P., Dvivedi A. Performance enhancement of rotary tool near-dry EDM of HSS by supplying oxygen gas in the dielectric medium //Materials and Manufacturing Processes. 2019. Т. 34. № 16. Р. 1832–1846.

- Lin Y.C. et al. Optimal Machining Parameters of EDM in Gas Based on Response Surface Methodology //International Journal of Materials Science and Applications. 2016. Т. 5. № . 6. С. 241.

- Leppert T. A review on ecological and health impacts of electro discharge machining (EDM) //AIP Conference Proceedings. — AIP Publishing LLC, 2018. Т. 2017. № 1. Р. 020014.

- Ali M.Y. et al. Dimensional accuracy in dry micro wire electrical discharge machining //Journal of Mechanical Engineering and Sciences. 2018. Т. 12. № 1. Р. 3321.

- Lin Y.C. et al. Machining characteristics of a hybrid process of EDM in gas combined with ultrasonic vibration and AJM //Procedia CIRP. 2016. Т. 42. Р. 167–172.

- Lin Y.C. et al. Machining performances of electrical discharge machining combined with abrasive jet machining //Procedia CIRP. — 2018. Т. 68. Р. 162–167.

- Beravala H., Pandey P. M. Experimental investigations to evaluate the effect of magnetic field on the performance of air and argon gas assisted EDM processes //Journal of Manufacturing Processes. — 2018. Т. 34. Р. 356–373.

- Liqing L., Yingjie S. Study of dry EDM with oxygen-mixed and cryogenic cooling approaches //Procedia Cirp. 2013. Т. 6. Р. 344–350.

- Joshi A.Y., Joshi A.Y. A systematic review on powder mixed electrical discharge machining //Heliyon. 2019. Т. 5. № . 12. Р. e02963.

- Shen Y., Liu Y., Sun W. High-efficient dry hybrid machining of EDM and arc machining //Procedia CIRP. 2016. Т. 42. С. 149–154.

- Uhlmann E. et al. Dry-ED milling of micro-scale contours with high-speed rotating tungsten tube electrodes // Procedia CIRP. 2020. Т. 95. Р. 533–538.

- Hayakawa S. et al. Study on material removal mechanism in EDM process through observation of resolidification of molten metal // Procedia CIRP. 2018. Т. 68. Р. 266–271.

- Singh A.K. et al. Effect of dielectric on electrical discharge machining: a review // IOP Conference Series: Materials Science and Engineering. — IOP Publishing, 2018. Т. 377. № 1. Р. 012184.

- Khan M.Y., Rao P.S. Hybridization of electrical discharge machining process // International Journal of Engineering and Advanced Technology. 2019. Т. 9. № 11. Р. 1059–1065.

- Macedo F. T. B. et al. Dependence of crater formation in dry EDM on electrical breakdown mechanism // Procedia Cirp. 2016. Т. 42. Р. 161–166.

- Liqing L., Yunhang W. Discharge Gap and Relative Discharge Ratio in Dry Electrical Discharge Machining // Procedia CIRP. 2020. Т. 95. Р. 482–487.

- Macedo F. T. B. et al. Fundamental investigation of EDM plasmas, part II: parametric analysis of electric discharges in gaseous dielectric medium // Procedia CIRP. 2018. Т. 68. Р. 336–341.

- Liqing L., Chenhao G., Yingjie S. Simulation analysis of the crater size for single-pulse dry electrical discharge machining //Procedia CIRP. 2018. Т. 68. Р. 292–297.

- Hayakawa S. et al. Study on material removal mechanism in EDM process through observation of resolidification of molten metal // Procedia CIRP. 2018. Т. 68. Р. 266–271.

- Macedo F.T. B. et al. Investigation of the fundamentals of tool electrode wear in dry EDM // Procedia Cirp. 2016. Т. 46. С. 55–58.

- Uhlmann E., Perfilov I. Machine tool and technology for manufacturing of micro-structures by micro dry electrical discharge milling //Procedia CIRP. 2018. Т. 68. Р. 825–830.

- Li G., Natsu W. Realization of micro EDM drilling with high machining speed and accuracy by using mist deionized water jet //Precision Engineering. 2020. Т. 61. Р. 136–146.

- Takezawa H., Hayashi S. Effect of Mixing Gas for Machining Surface Property of Micro-bubble Entrained EDM //Procedia CIRP. 2018. Т. 68. С. 298–302.

- Yadav V.K., Kumar P., Dvivedi A. Effect of tool rotation in near-dry EDM process on machining characteristics of HSS // Materials and Manufacturing Processes. 2019. Т. 34. № 7. Р. 779–790.

- Singh N.K., Pandey P M., Singh K.K. Experimental investigations into the performance of EDM using argon gas-assisted perforated electrodes // Materials and Manufacturing Processes. 2017. Т. 32. № 9. Р. 940–951.

- Beravala H., Pandey P. M. Experimental investigations to evaluate the effect of magnetic field on the performance of air and argon gas assisted EDM processes //Journal of Manufacturing Processes. — 2018. Т. 34. Р. 356–373.

- Singh N.K. et al. Experimental investigation of flushing approaches on EDM machinability during machining of titanium alloy // Materials Today: Proceedings. 2021. Т. 38. Р. 139–145.

- Li G., Natsu W. Realization of micro EDM drilling with high machining speed and accuracy by using mist deionized water jet // Precision Engineering. 2020. Т. 61. Р. 136–146.

Источник журнал "РИТМ машиностроения" № 4-2022

Еще больше новостей |