Технология гибридной лазерной сварки с использованием волоконного лазера и оптической сварочной головки производства НТО «ИРЭ-Полюс» применена для сварки стыковых и тавровых сварных соединений из низколегированных сталей марки 09Г2С (К52) и 10Г2ФБЮ (К60) толщинами от 8 до 16 мм. Сварка выполнялась на скоростях от 1,0 до 2,5 м/мин при мощности лазерного излучения до 10 кВт. Получены сварные швы со стабильным формированием и высокими механическими свойствами.

Введение

В настоящее время гибридную лазерно-дуговую сварку применяют в различных отраслях промышленности, где требуется обеспечить высокую производительность и качество сварных швов [1]. В сравнении с традиционно применяемой дуговой сваркой плавящимся электродом (MIG/MAG) технология позволяет увеличить толщину свариваемого металла за один проход, повысить скорость сварки, снизить остаточные напряжения, за счет использования при сварке разделки без скоса кромок значительно сэкономить сварочные материалы. В сравнении с лазерной сваркой гибридный способ сварки, за счет ввода в сварочную ванну дополнительной энергии в виде сварочной дуги, позволяет обеспечить более мягкие термические циклы лазерной сварки. Благодаря этому на больших скоростях сварки получается микроструктура сварного шва без закалочных структур либо с меньшим их количеством, что обеспечивает высокую физико-механическую прочность сварных соединений [2].

Известно, что технологию гибридной лазерно-дуговой сварки в мировой промышленности реализуют чаще всего с применением волоконных лазеров IPG, так как волоконные лазеры IPG — высокоэффективные и надежные устройства, излучение которых без потери качества может передаваться по оптическому волокну.

В России с 1991 года производителем волоконных лазеров IPG является компания НТО «ИРЭ-Полюс» (Московская область, г. Фрязино) с локализацией выпускаемых компонентов лазеров 94%. Компания также, изготавливает оптические головки для различных процессов лазерной обработки (резки, сварки, наплавки, термообработки и т. д.) и промышленные лазерные комплексы — роботизированные, портальные, консольные.

НТО «ИРЭ-Полюс» имеет большой опыт в области разработки и внедрения лазерных технологий обработки материалов: резки, сварки, наплавки, термообработки.

В данной статье представлены результаты исследований сварных швов, полученных технологией гибридной лазерно-дуговой сварки на стыковых и тавровых соединениях пластин из низколегированных сталей толщиной 10, 12 и 16 мм.

Используемое оборудование и материалы

Гибридную лазерно-дуговую сварку стыковых и тавровых соединений выполняли на роботизированном комплексе производства НТО «ИРЭ-Полюс» FL-Weld-R 60–10 (рис. 1). Данный комплекс оснащен волоконным лазером YLS‑10000, сварочной оптической головой FLW D50 (рис. 2) и инверторным сварочным источником с водоохлаждаемой горелкой MIG/MAG. Позиционирование и перемещение сварочной головы относительно свариваемого стыка производилось промышленным роботом KUKA KR60.

Рис.1. Роботизированная ячейка гибридной лазерно-дуговой сварки FL-Weld-R 60-10

Рис. 2. Волоконные лазеры серии YLS и оптическая сварочная голова FLW D50

Стыковые сварные соединения

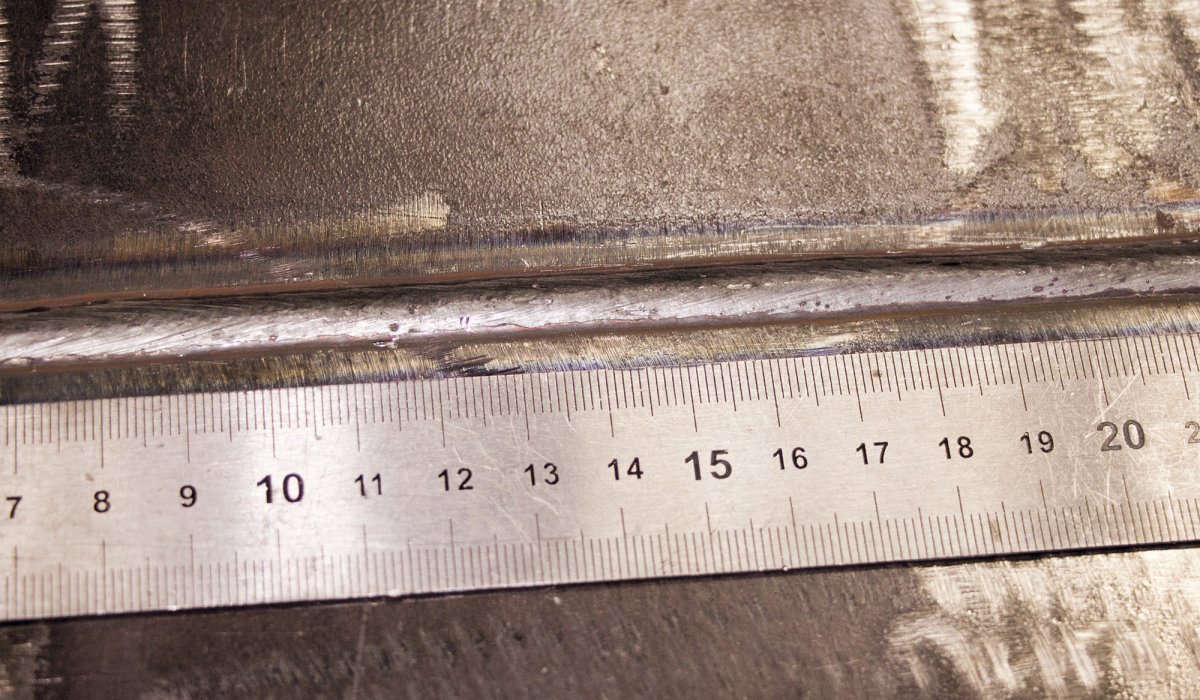

Гибридная лазерная сварка стыковых соединений выполнялась на пластинах из сталей марки 09Г2С и 10Г2ФБЮ (К60) толщинами 8, 12 и 16 мм с разделкой без скоса кромок в нижнем положении за один проход. Гибридный процесс реализовывался совмещением лазерного луча со сварочной дугой с плавящимся электродом (лазер+MAG). Использовалась сварочная проволока, применяемая при дуговой сварке данных сталей. Скорость сварки в зависимости от толщины свариваемых пластин составляла от 1,0 до 2,5 м/мин. Сборка пластин осуществлялась с зазором до 1,0 мм. Получены сварные швы со стабильным формированием, внешний вид представлен на рис. 3.

Лицевая сторона сварного шва

Обратная сторона сварного шва

Рис. 3. Внешний вид сварного шва, полученного гибридной лазерной сваркой на стыковых соединениях пластин с разделкой без скоса кромок

Тавровые сварные соединения

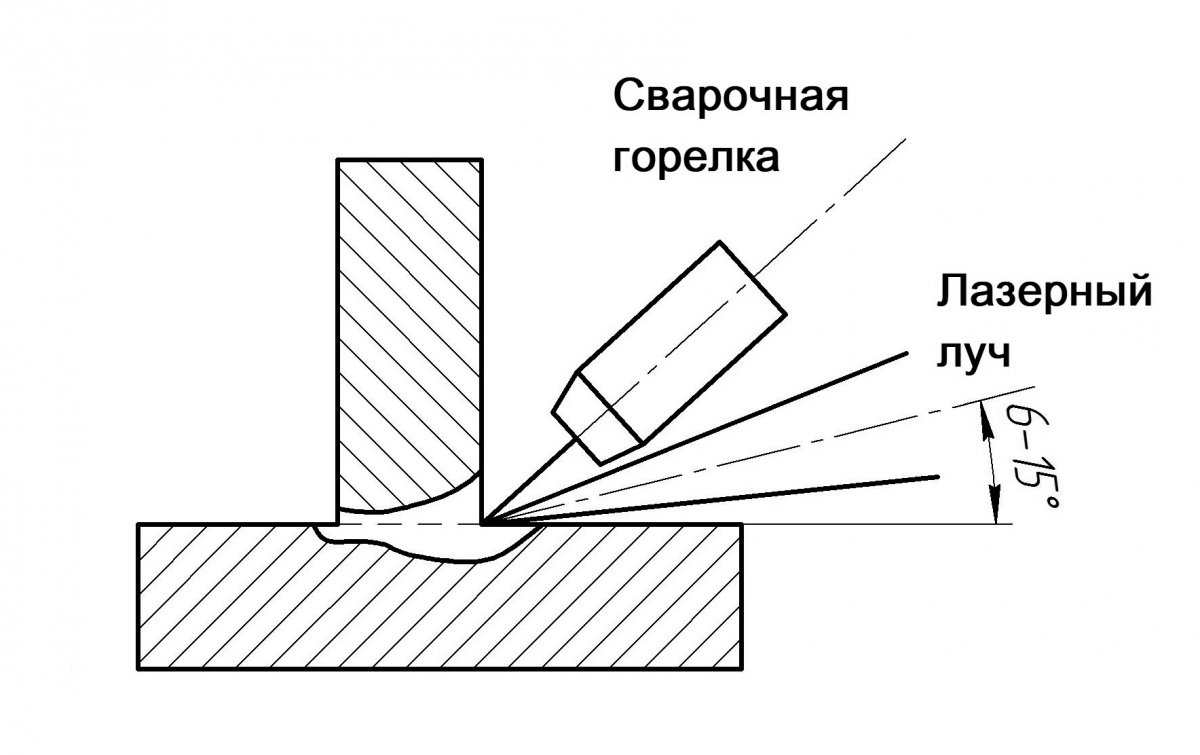

Гибридная лазерная сварка тавровых соединений производилась на пластинах из стали марки 09Г2С толщиной 12 мм после лазерной резки, сборка производилась с зазором до 1,0 мм. Данная технология реализовывалась путем наклона лазерного луча на минимально возможный угол по отношению к нижней пластине для полного провара торцевой пластины и подводом сварочной дуги со стороны лазерного луча (рис. 4). Угла наклона луча 6°– 15° достаточно для полного проплавления стенки тавра [3].

Рис. 4. Схема гибридной лазерной сварки таврового сварного соединения

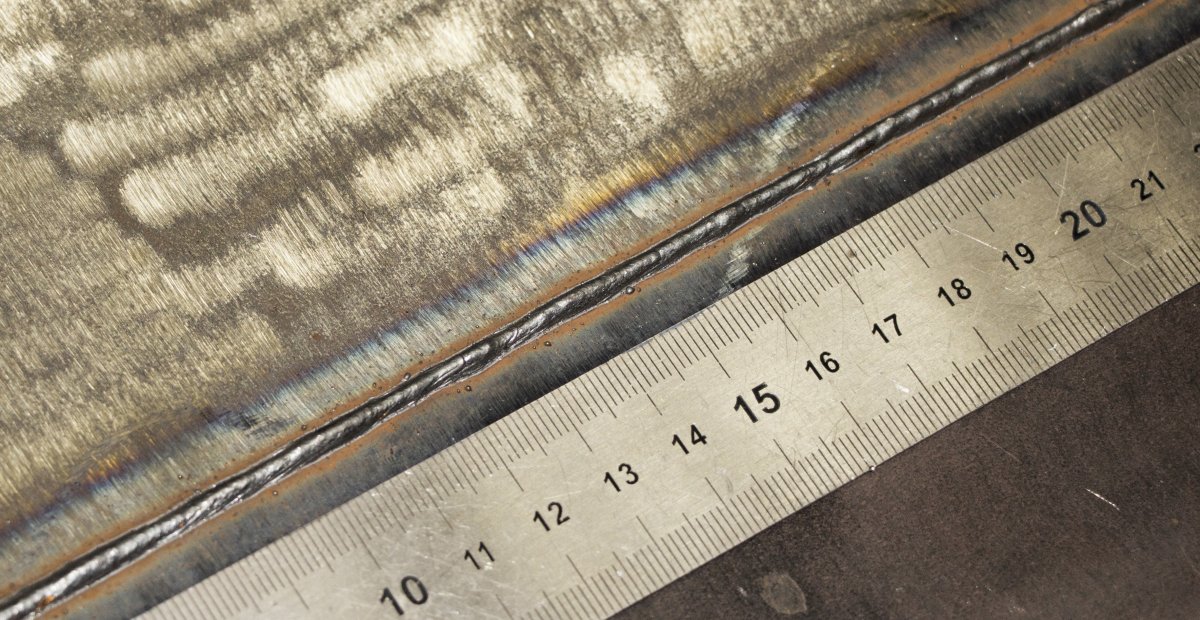

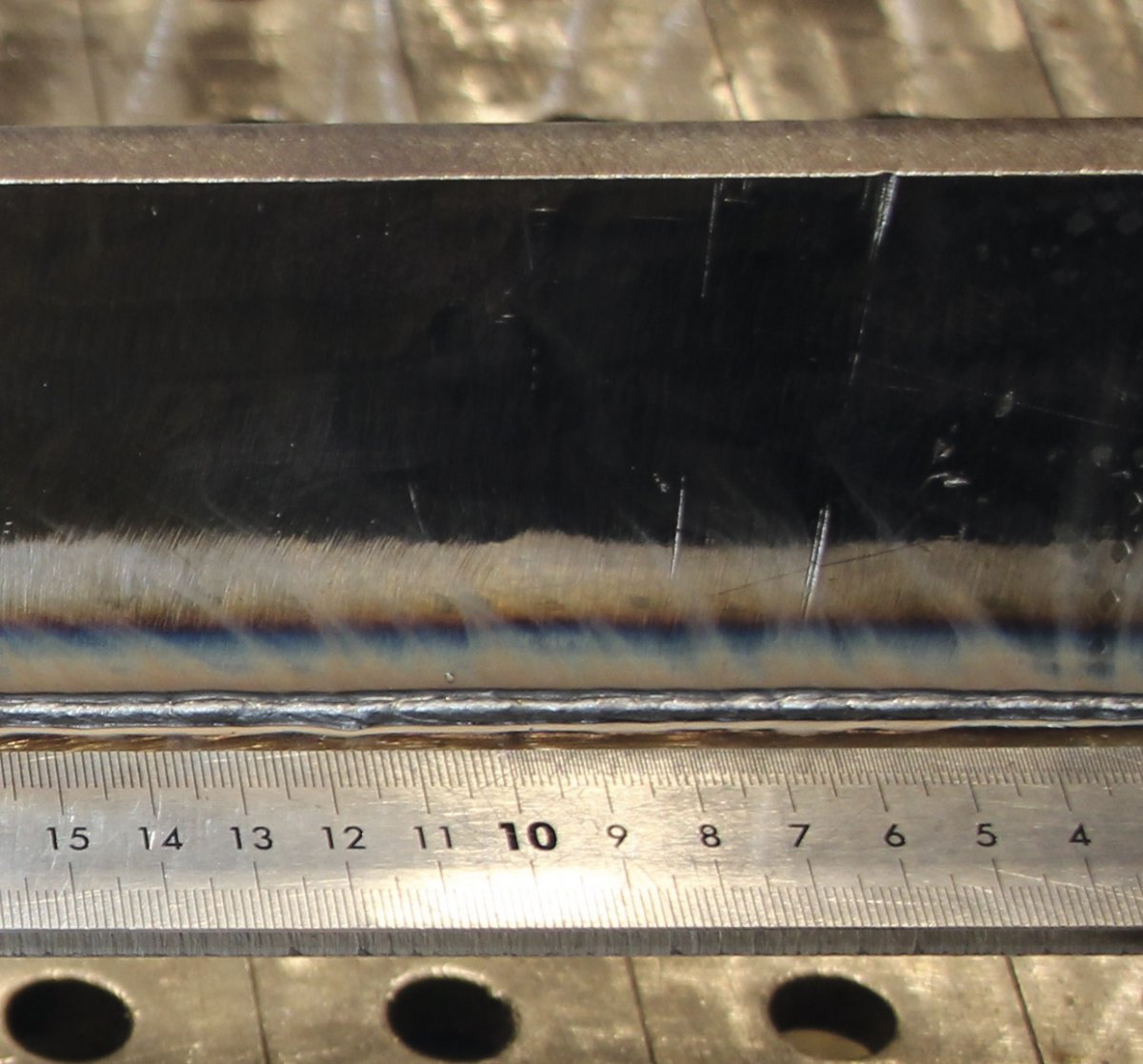

Лицевая сторона сварного шва

Обратная сторона сварного шва

Рис. 5. Внешний вид сварного шва, полученного гибридной лазерной сваркой на тавровых соединениях пластин после лазерной резки

Сварка производилась на скорости до 1,2 м/мин. На тавровом соединении получены сварные швы со стабильным формированием катета с лицевой стороны и валика с обратной стороны шва. Внешний вид представлен на рис. 5.

Результаты исследований

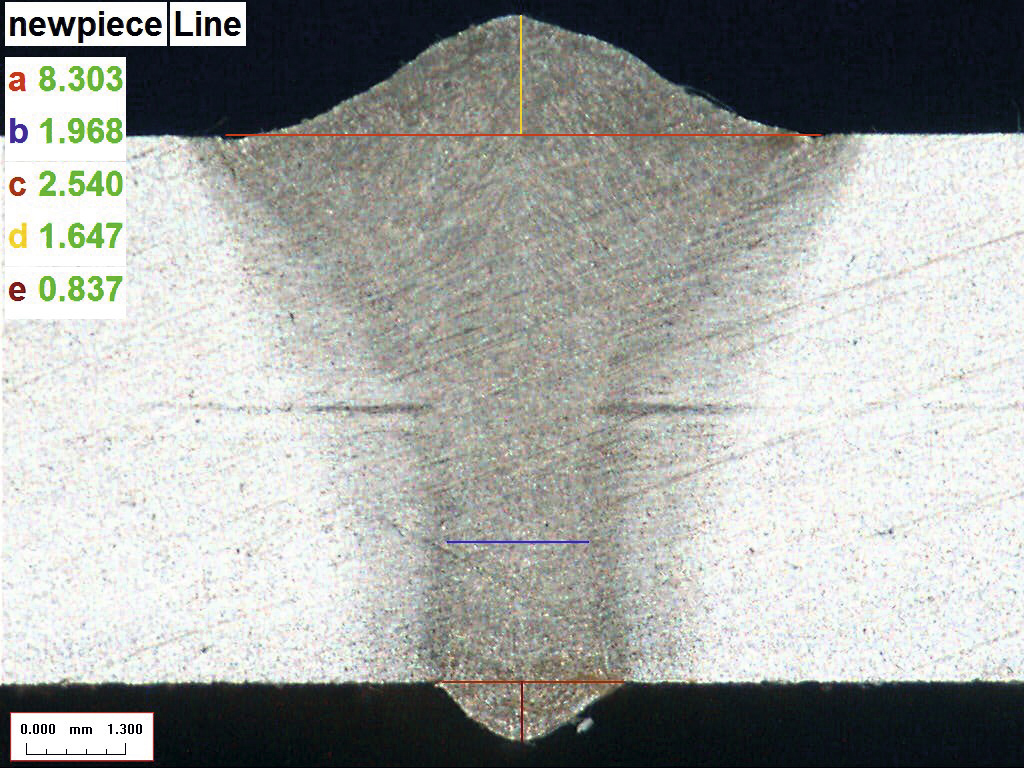

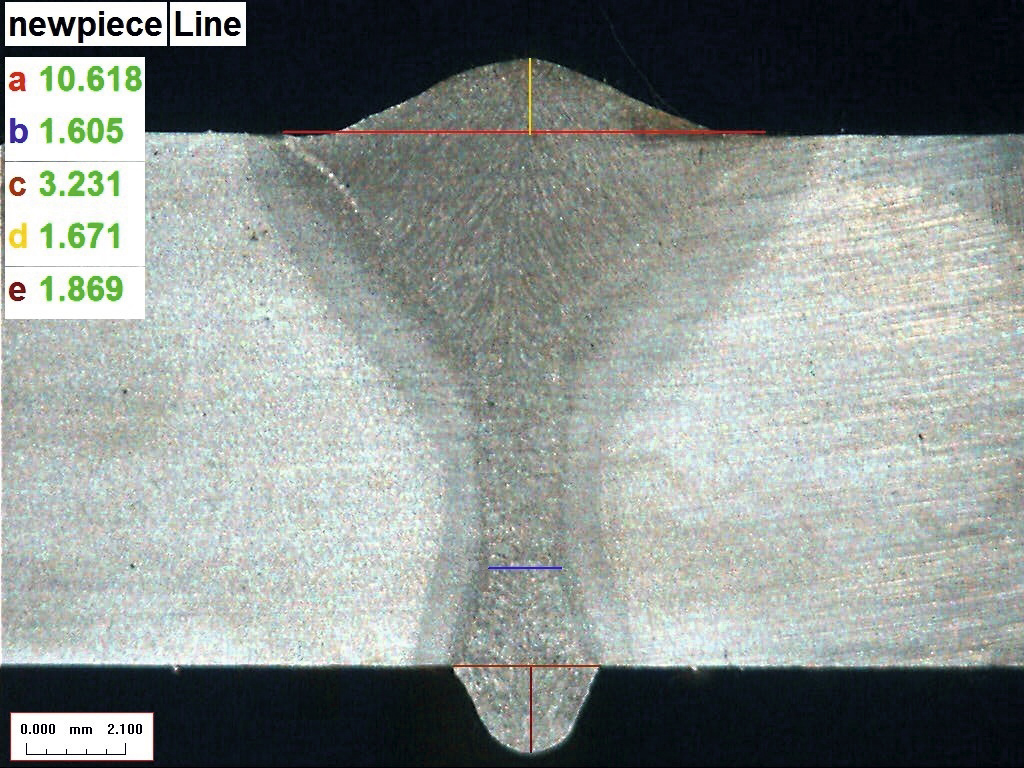

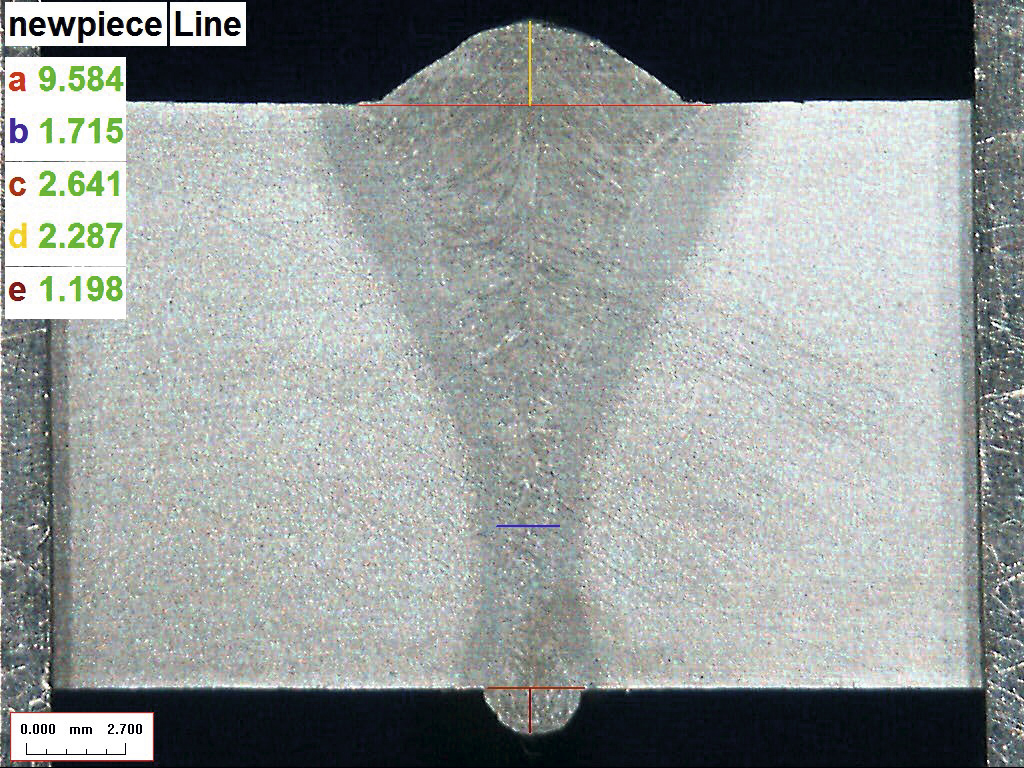

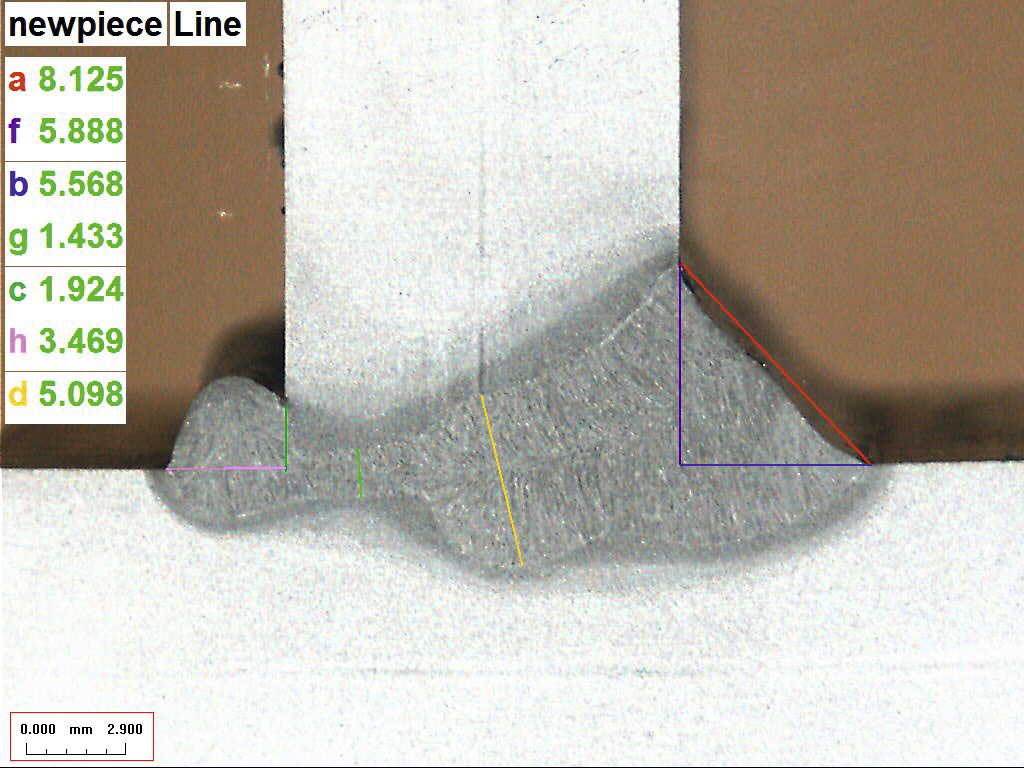

Из полученных сварных соединений изготовлены макрошлифы, представленные на рис. 6 и 7. На макрошлифах видно, что на стыковых соединениях сварные швы имеют усиление лицевой части до 2,3 мм, а в корневой части сформирован обратный валик. На тавровых соединениях получен сварной шов с катетом высотой до 6 мм. Ширина узкой части сварных швов, образуемая лазерным лучом, находится в пределах 1,5–2,0 мм.

8мм 09Г2С, Vсв = 2,5м/мин

12 мм К60, Vсв = 1,2 м/мин

16 мм К60, Vсв = 1,0 м/мин

Рис. 6. Макрошлифы стыковых сварных швов, выполненных гибридной лазерной сваркой на скорости сварки от 1,0 до 2,5 м/мин на пластинах толщинами 8, 12 и 16 мм

Рис. 7. Макрошлиф таврового сварного шва, выполненный гибридной лазерной сваркой на скорости сварки 1,0 м/мин на пластинах толщиной 12 мм

Исследованы механические свойства стыковых сварных швов, полученных гибридной лазерной сваркой. Измерена твёрдость основных участков сварного шва [4], проведены испытания на статическое растяжение и ударный изгиб [5].

Твердость металла шва и околошовной зоны сварных швов не превышает 270HV10, что свидетельствует об отсутствии закалочных структур в сварных швах [6]. На стыковых сварных соединениях пластин из стали 09Г2С твёрдость металла шва находилась в области от 220HV10 до 260HV10, в околошовной зоне — не более 266HV10. На сварных швах, полученных на пластинах из стали 10Г2ФБЮ, твердость металла шва составила 232–250HV10, в околошовном участке не превысила 268HV10. Твердость металла шва таврового сварного соединений находилась в диапазоне 238–248HV, твердость ЗТВ не превышала значения 257HV.

Испытания на статическое растяжение стыковых сварных соединений, полученных гибридной лазерной сваркой, показали равнопрочность с основным металлом (рис. 8) как на пластинах из конструкционной стали 09Г2С, так и 10Г2ФБЮ.

Рис. 8. Результаты испытаний на статическое растяжение стыкового сварного соединения пластин из стали 10Г2ФБЮ (К60) толщиной 16 мм, выполненного гибридной лазерной сваркой

а)

б)

Рис. 9. Поверхность излома образцов стыковых сварных соединений пластин: а) 09Г2С (К52) толщиной 8 мм; б) 10Г2ФБЮ (К60) толщиной 16 мм

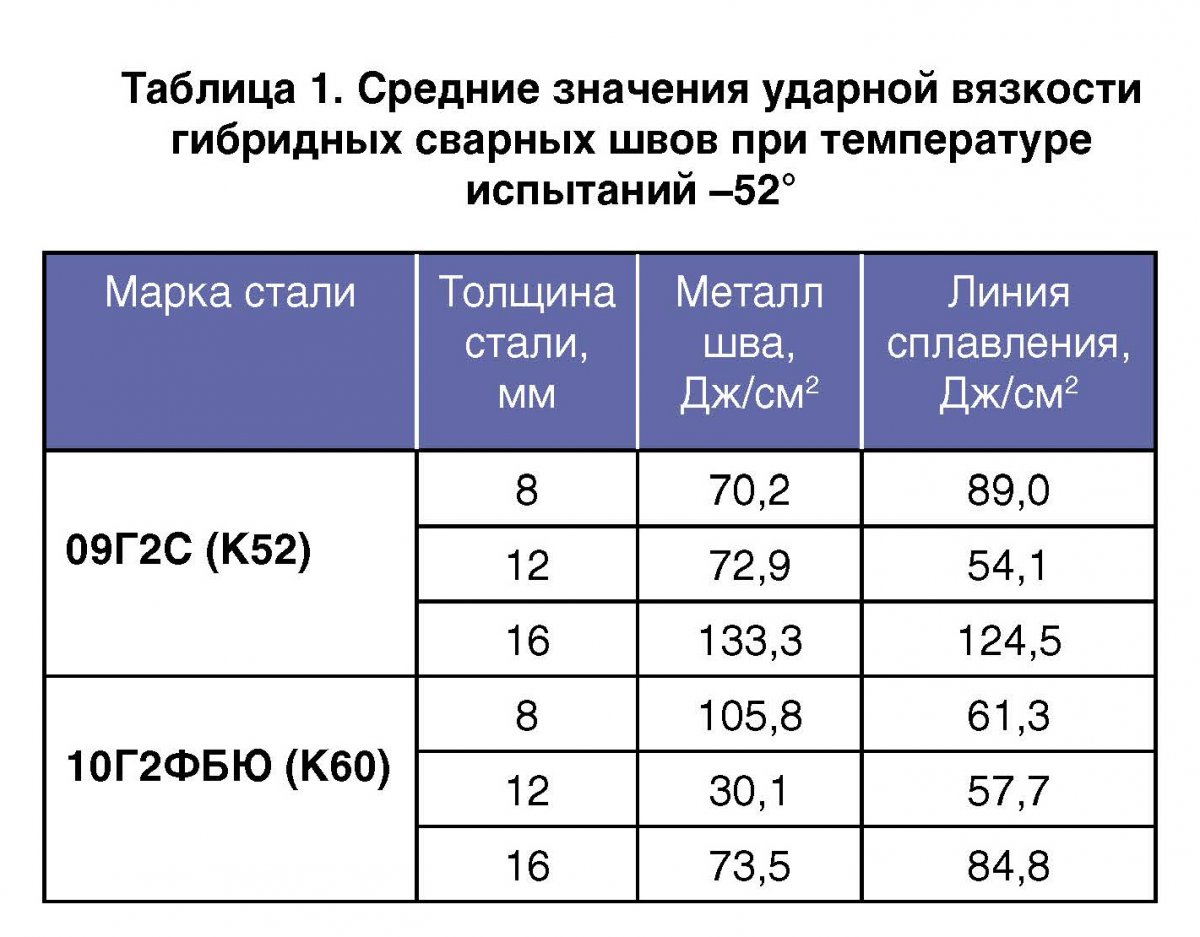

Испытания на ударный изгиб проводились на образцах с V-образным концентратором при температуре –52°. По результатам серии из трех испытаний образцов с надрезом по линии сплавления и металла шва получены средние значения ударной вязкости (таблица 1). Данные значения превышают 27 Дж/см2, что соответствует требованиям к сварным соединениям при изготовлении ответственных сварных конструкций. Характер излома испытанных образцов с надрезом в линии сплавления и металле шва вязко-хрупкий (рис. 9).

Заключение

1. С применением технологии гибридной лазерно-дуговой сварки на оборудовании производства НТО «ИРЭ-Полюс» (волоконный лазер YLS‑10000, сварочная оптическая голова FLW D50) за один проход на скоростях до 2,5 м/мин получены стыковые и тавровые сварные соединения пластин из низколегированных конструкционных сталей толщиной до 16 мм.

2. Полученные гибридной лазерной сваркой сварные швы имеют высокие механические свойства, показавшие при испытаниях равнопрочность с основным металлом, твердость не более 270HV10 и значения ударной вязкости при температуре испытаний –52 С° для стали 09Г2С (К52) — не менее 54 Дж/см2, для стали 10Г2ФБЮ (К60) — не менее 30 Дж/см2.

Литература

- Кривцун И.В., Хаскин В. Ю., Коржик В. Н., Цзыи Ло. Промышленное применение гибридной лазерно-дуговой сварки // Автоматическая сварка. 2015. № 7. С. 44–50.

- А. П. Бушма, Е. Н. Бердникова, В. Ю. Хаскин, В. Д. Позняков, В. Н. Сидорец. Влияние погонной энергии гибридной лазерно-дуговой сварки на структуру и механические свойства сварных соединений высокопрочных сталей // Строительство. Материаловедение. Машиностроение. Серия: Стародубовские чтения. 2015. Вып. 80. С. 105–111.

- Unt A. Faber laser and hybrid welding of T-joint in structural steels // Lappeenranta. 2018. 52 p.

- ГОСТ 2999–75. Металлы и сплавы. Метод измерения твердости по Виккерсу.

- ГОСТ 6996–66. Сварные соединения. Методы определения механических свойств.

- Ефименко Л.А., Нейфельд О. И., Ботвинников А. Ю. Исследование особенностей кинетики распада аустенита при сварке стали 10Г2ФБЮ // Химическое и нефтегазовое машиностроение. 2008. № 5. С. 47–48.

Источник журнал "РИТМ машиностроения" № 4-2022