Аналитический центр Национального агентства финансовых исследований обнародовал результаты анализа, согласно которому больше 40% представителей среднего и малого бизнеса в России используют в работе зарубежные элементы.

Отдельных данных по лесной отрасли нет, но и так понятно, что в ближайшее время российские лесопромышленники столкнутся с трудностями из-за нехватки запчастей, комплектующих и программных продуктов от иностранных партнёров.

Анализируя последствия санкционных мер, принятых Западом, для российской экономики, директор Института народно-хозяйственного прогнозирования РАН Александр Широв отметил, что ограничение так называемого критического импорта (товаров, которые не производятся на территории нашей страны) будет иметь краткосрочный и долгосрочный эффекты.

Первый связан с нехваткой комплектующих, сырья и материалов для производства отдельных видов продукции внутри России, а также машин и оборудования, необходимых российским компаниям для модернизации своих производств. По оценке учёного, зависимость российского машиностроения от импортных комплектующих в ряде случаев критическая.

«Что касается долгосрочных эффектов, то самый тяжёлый из них — технологический, потому что нас отрезали от технологий, которые разрабатываются в ведущих странах мира. Это значит, что мы не сможем использовать те достижения, которые человечество в целом получает от вложений отдельных компаний и стран в исследования и разработки.

Следовательно, темпы модернизации нашей экономики будут ниже, чем мы ожидали. И это более существенная история, чем краткосрочное давление. Ответом на неё может быть только изменение научно-технической политики в нашей стране.

Результаты, разумеется, не мгновенные, мы можем получить их в ближайшие 5-10 лет. Здесь очень важно определить те направления, которые следует в первую очередь финансировать», — пояснил Александр Широв на пресс-конференции в мультимедийном пресс-центре «Россия сегодня».

Чем может помочь государство?

Правительство сразу же отреагировало на запрос отрасли — по крайней мере, на словах.

«На мировом рынке наблюдается высокий спрос и повышение цен на лесоматериалы, а внутри страны у нас есть все возможности для создания новых производств, в том числе химии и флафф-целлюлозы. Поручила Минпромторгу оперативно создать программу импортозамещения для лесного комплекса», — ещё в марте заявила вице-премьер Виктория Абрамченко.

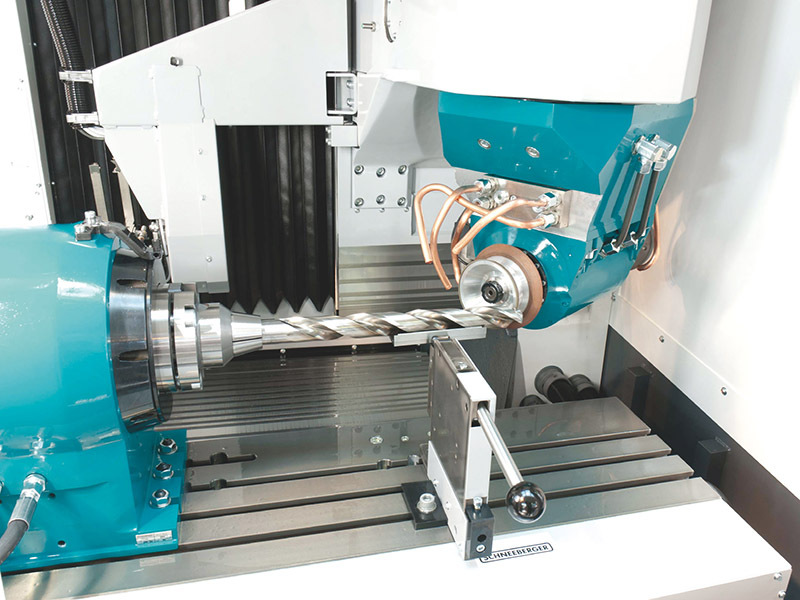

Подробнее о том, какими мерам поддержки могут воспользоваться сегодня российские производители оборудования, комплектующих и инструмента для отечественного ЛПК, в ходе онлайн-конференции Woodindex 2022 рассказал Нариман Бегов, заместитель начальника отдела развития станко-инструментальной промышленности Департамента станкостроения и тяжёлого машиностроения Минпромторга России.

«Если говорить в целом про отрасль станкостроения именно в понимании продукции для деревообработки, то за 2021 год объём производства вырос на 68%: с 3,8 млрд до 6,4 млрд рублей. То же касается рынка в целом — он вырос на 14,4% и составил 27,88 млрд рублей. Понятно, что здесь речь идёт в основном про оборудование для лесопильной промышленности, и нам нужно развивать другие сегменты отрасли деревообработки», — подчеркнул спикер.

В частности, по словам представителя Минпромторга, существует проблема низкой автоматизации в деревообработке, и уже действующие механизмы поддержки должны её решить. В первую очередь это постановление Правительства РФ N0 1649 о поддержке научно-исследовательских и опытно-конструкторских работ, благодаря которому предприятия, имеющие определённые компетенции, могут расширить номенклатуру наукоёмкой производимой продукции при поддержке государства.

«Мы авансируем до 70% затрат на НИОКР. Но есть и определённые требования: в течение всего срока реализации проекта от предприятия требуется реализовать объём продукции стоимостью в пять раз больше, чем объём полученных средств. То есть если предприятие получило субсидию в размере 100 млн рублей, то объём выпущенной продукции должен соответствовать 500 млн рублей», — пояснил Нариман Бегов.

Ещё одна мера поддержки закреплена постановлением Правительства РФ N0 634 и касается предоставления субсидий из федерального бюджета промышленным предприятиям для компенсации части затрат на производство и реализацию потребителям пилотных партий средств производства. Размер компенсации может составлять до 50% стоимости пилотной партии.

Таким образом, потребитель получает продукт по более выгодной цене. Это повышает конкурентоспособность новинки по сравнению с аналогичными товарами, представленными на рынке по полной стоимости.

Господдержка не для всех

Правда, на словах всё намного проще, чем на деле. В ходе онлайн-конференции один из спикеров поделился своим опытом в получении господдержки для развития импортозамещения. Опыт этот оказался, прямо скажем, не самым удачным.

Руководство компании «Сибирский биоуголь», которая разрабатывает технологии пиролиза прессованной древесины и проводит исследования углеродсодержащих материалов, приняло решение освоить новое направление — импортозамещение.

«Мы профессионально занимаемся технологиями, у нас есть свой RND-центр, где работают инженеры-конструкторы с большим опытом работы в космической и военной отраслях, тяжёлой промышленности. Понимая текущую ситуацию, мы решили заняться импортозамещением как инжиниринговая компания.

Поскольку своего производства «железа» у нас нет, но есть программное обеспечение, хорошие интеллектуальные ресурсы и опыт, мы решили попробовать погрузиться в тему реверс-инжиниринга импортных узлов и оборудования, которые сейчас или не достать, или купить можно, но сложно и дорого», — рассказал учредитель ООО «Сибирский биоуголь» Павел Трушевский.

Однако, когда дело дошло до получения господдержки, за которой компания обратилась в Агентство по технологическому развитию, оказалось, что необходимо для начала продемонстрировать выручку от аналогичной коммерческой деятельности.

А её нет, потому что для ООО «Сибирский биоуголь» это совершенно новое направление, и выручка появится в лучшем случае через пару месяцев. Тот факт, что в развитие бизнеса собственник инвестировал несколько сотен миллионов рублей, сотрудников некоммерческой организации не убедил.

«В наше непростое время господдержку нужно адаптировать, чтобы деньгами могли пользоваться не только крупные системообразующие институты развития, которые уже сто лет занимаются разработкой оборудования для лесной промышленности. Средний и малый бизнес накопил определённый интеллектуальный бэкграунд и способен в этом направлении работать.

Такие компании, как наша, более эффективны, чем крупные отраслевые институты, просто потому, что если они работают уже десятки лет, то почему у нас лесное машиностроение находится в таком состоянии? Давайте попробуем посмотреть, как государственные деньги потратить более эффективно», — призвал предприниматель.

«Мы ближе, чем вы думаете»

У другого участника конференции, компании ООО «Грин Тулс» (торговая марка Green Tools), опыт в сфере получения помощи от государства более успешный. По словам Сергея Полукеева из отдела развития, взаимодействие с Фондом поддержки инноваций оказалось весьма эффективным. Но специалист уверен, что систему господдержки можно дополнить новыми мерами, которые будут востребованы промышленниками.

«Мы готовы ещё активнее включиться в процесс импортозамещения, но работа будет намного эффективнее, если изменится льготная система кредитования под инвестиционные проекты и произойдёт реструктуризация лизинговых портфелей. Решение этих двух основных моментов позволит нам за полтора-два года удвоить объём выпускаемой продукции», — озвучил свои предложения Сергей Полукеев.

Нариман Бегов со своей стороны пообещал связаться с представителями обеих компаний для более детального обсуждения. А в заключение своего выступления на конференции агитировал машиностроителей и инструментальщиков активнее обращаться в ведомство со своими вопросами и предложениями, потому что достигнуть положительного результата можно только при условии кооперации всех участников отрасли.

«Мы призываем предприятия быть более активными, озвучивать свои проблемы, а не ждать, пока их решат. Мы ближе, чем вы думаете. Откуда в ведомстве узнают о ваших трудностях, если вы о них не говорите? Мы видим общую картину того, что происходит в стране, но с какими сложностями сталкивается каждое конкретное предприятие, знать не можем», — подчеркнул представитель Минпромторга.

Уходят не все

Доля импорта в сегменте деревообрабатывающего оборудования действительно высока, это признают и пользователи, и производители.

«В большинстве случаев серьёзный, высокоточный инструмент, рассчитанный на большие объёмы производства, представлен в России европейскими компаниями, которые в новых условиях либо совсем прекратили свою деятельность, либо лишь частично поставляют продукцию.

И в этом направлении перспективы эффективной работы российских предприятий, использующих режущий инструмент, туманны. Но вместе с тем это открывает широкие возможности перед российскими производителями инструмента», — считает Сергей Полукеев.

А что говорят сами европейцы, вернее, их представители в России? На отраслевой встрече «Как избежать дефицита?», организованной FCP media и выставкой «Мебель», генеральный директор ООО «ХОМАГ Руссланд» (HOMAG Rusland) Александр Колюхов пояснил позицию зарубежного концерна.

Он отметил, что уходить с российского рынка производитель деревообрабатывающего и мебельного оборудования не собирается и намерен поддержать своих заказчиков в РФ, но вынужден выстраивать свою работу с ними с учётом принятых в Европе ограничений.

Это непросто, учитывая, что как публичная компания HOMAG испытывает ещё и большое давление со стороны правительства, отраслевых ассоциаций и различных контролирующих ведомств, которые требуют, чтобы европейские компании уходили с российского рынка.

«Компания HOMAG делать этого не собирается, но вынуждена выполнять принятые ограничения. Это санкции на большую группу запчастей и комплектующих, в первую очередь электронные компоненты. И с принятием последнего пакета санкций под запрет экспорта в Россию попали обрабатывающие центры.

Что касается поставок нового оборудования, мы самостоятельно приняли решение поставить на паузу до июня выставление предложений по нему, потому что предвидим вал новых санкционных пакетов и оцениваем риски как очень высокие.

Если мы сейчас примем предоплату, разместим заказы, то может сложиться такая ситуация, когда мы не сможем поставить станок и даже вернуть предоплату по причине блокировки платежей, закрытия границ и т. д. Надеемся, что к июню что-то позитивное произойдёт, хотя бы появится понимание, какие новые санкции будут введены», — пояснил Александр Колюхов.

Что касается запчастей, то российское представительство, не дожидаясь отмашки от головного офиса в ЕС, начало поиски альтернативных путей поставок.

«Проработали Юго-Восточную Азию, Среднюю Азию, Ближний Восток, Турцию. Практически по всем каналам размещены пробные заказы, нам просто нужно немного времени, чтобы наладилась логистика. Рассчитываем, что к июню сможем компенсировать порядка 80–90% запчастей, которые не сможем поставлять из Европы.

В компании создан антикризисный центр, большая группа людей выделена на проработку альтернативных путей поставок и оперативной реакции на потребности наших заказчиков по запчастям. А так работаем в штатном режиме. Мы нацелены пережить этот кризис и поддержать наших заказчиков на российском рынке», — на этой позитивной ноте завершил генеральный директор HOMAG Rusland.

Кооперация с зарубежными игроками

В целом ситуацию в сегменте производства древесных плит и мебели на Woodindex 2022 обрисовал директор Ассоциации мебельной и деревообрабатывающей промышленности России Тимур Иртуганов.

«Если в производстве мебели высока доля оборудования китайского производства, то древесные плиты — это 100% Европа. Фанера близка к этому показателю. И мы сейчас сталкиваемся с вопросом, как нам обслуживать это оборудование.

Уже всерьёз компании говорят о проблеме, которая возникнет в краткосрочной перспективе, — нехватке сервиса, запчастей, расходников, проблемах с программным обеспечением. То же самое касается тех мебельщиков, у которых установлено европейское оборудование.

Понятно, что диалоги с зарубежными компаниями ведутся, и большинство из них, надо отдать им должное, так или иначе остаются на российском рынке. Надеюсь, что такой диалог будет развиваться, и мы в свою очередь будем этому способствовать», — отметил Тимур Иртуганов.

Уже после мероприятия в телеграм-канале АМДПР «Деловая пилорама» появилось сообщение о том, что в России будет создан сервисный центр по производству запчастей для иностранного оборудования. И что особенно радует, сами поставщики зарубежной техники поддержали этот проект.

Специалисты иностранных компаний примут участие в разработке конструкторской документации, необходимой для изготовления запасных частей. Детали для импортных станков будут производить на нескольких российских производственных площадках, которые уже имеют такой опыт. А координировать работу участников проекта будет АМДПР.

«Заявки на производство запчастей уже можно присылать к нам в ассоциацию. В ближайшее время мы опросим отраслевые предприятия, какие запчасти необходимы для стабильной работы оборудования. В этом проекте мы также рассчитываем на помощь Агентства по технологическому развитию», — приводится в сообщении цитата Тимура Иртуганова.

Такие центры деревообрабатывающей отрасли, безусловно, необходимы. Об этом, в частности, заявили представители бизнес-объединений «Опора России» и «Деловая Россия» в совместном письме вице-премьеру РФ Виктории Абрамченко, в котором сформулирован комплекс предложений по поддержке лесного комплекса.

Среди прочего авторы письма попросили поддержать создание и развитие инжиниринговых центров на базе ведущих вузов, а также в виде приоритетных инвестиционных проектов и частно-государственного партнёрства для стимулирования лесного машино- и станкостроения.

Движение в обратную сторону

Хорошо бы ещё, чтобы сами лесопромышленники могли сформулировать, что именно они хотят получить от разработчиков и производителей комплектующих и инструмента. Потому что опыт некоторых игроков рынка показывает, что особой инициативы в этом вопросе потенциальные заказчики и потребители пока не проявляют.

Павел Трушевский рассказал, что от имени компании отправил более 500 писем российским предприятиям, которые занимаются лесозаготовкой и переработкой древесины. Посыл был прост: расскажите, в чём вы нуждаетесь, а мы подумаем, как это можно импортозаместить. И только от одного адресата отправитель получил обратную связь.

«О чём это говорит? О том, что лесная отрасль пока не понимает, зачем ей реверс-инжиниринг. А он ей реально нужен. У них посыл такой: вы нам сделайте готовое коммерческое предложение по конкретной позиции, а мы посидим и подумаем, будем ли мы у вас покупать. Такой подход в бизнесе возможен, но точно не сейчас», — убеждён учредитель ООО «Сибирский биоуголь».

За любым изделием стоит труд большого количества людей, подчёркивает Павел Трушевский. И самое главное здесь — опыт использования конкретного изделия. Конструктор не может за короткое время понять, какие задачи должна решать та или иная единица техники на лесозаготовки или в лесопилении. Его задача — разобраться в том, как её можно изготовить с учётом доступных материалов и технологий, а чтобы адаптировать готовое изделие к условиям эксплуатации, нужен опыт пользователей.

Вот только делиться этим опытом они не торопятся. По мнению эксперта, главный враг реверс-инжиниринга — специалисты, которые отвечают за закупку запчастей, то есть главные механики и главные технологи.

«Их задача — обеспечить работоспособность оборудования, которое есть на производстве. То есть купить запчасть из каталога проверенного производителя, которая имеет подтверждённый ресурс и отработает ровно столько, сколько положено.

Реверс-инжиниринг для этих людей — страшное зло, потому что они сталкиваются с непонятной сущностью в виде группы конструкторов, которые хотят переизобрести то, что уже существует. Нужно каким-то образом изменить систему принятия управленческих решений.

Это возможно только через переход лесопромышленников как потребителей из пассивной позиции в активную. Они должны дать чёткий заказ, что конкретно им нужно, и участвовать в импортозамещении через передачу знаний об эксплуатации запчастей таким компаниям, как наша.

Сделать можно что угодно, но только с участием бизнеса как потенциального заказчика, государства как интересанта и возможного соинвестора и, естественно, инжиниринговых центров, которые даже создавать не надо, они уже есть», — подводит итог Павел Трушевский.

В регионах тоже работают

Практика показывает, что к такому диалогу участники отрасли готовы не только на федеральном уровне, но и на региональном. В Красноярском крае в апреле состоялось совещание по вопросам импортозамещения в ЛПК, в котором приняли участие более 80 предприятий со всего края.

«Представленная сегодня продукция и оборудование свидетельствуют о том, что силами региональных производителей можно оперативно решить задачу по производству запасных частей и узлов к импортному оборудованию для самых разных отраслей не только на территории региона, но и по всей стране.

В случае заинтересованности заказчиков наши машиностроители готовы решать технологические вопросы. Для этого есть все возможности», — отметил министр промышленности, энергетики и ЖКХ Красноярского края Александр Ананьев.

В частности, в компании «ИСТ» подтвердили, что готовы выполнять заказы по обеспечению лесопромышленников запчастями и комплектующими для профильного оборудования, в том числе зарубежного. Технический директор завода Роман Ноздрин пояснил, что до сих пор опыта сотрудничества с представителями ЛПК у предприятия не было, но это вполне возможно.

Есть в крае и свой игрок в сегменте реверс-инжиниринга — компания «СибИнжиниринг». Здесь тоже готовы принимать заказы от деревообработчиков. Но, как уже говорилось, первое слово должно быть за пользователями: без понимания, какой продукт им нужен, переориентировать производство на изготовление деталей для лесной промышленности не представляется возможным.

«Мы можем предложить изготовление деталей, которые получают методом литья. У нас своё литейное производство и участок производства модельно-литейной оснастки. Но чтобы сделать деталь, нужно сначала изготовить оснастку, потом с её помощью сделать форму, а уже в неё залить металл для получения заготовки детали.

Дальше происходит механическая обработка и получается готовое изделие. Что касается обратного инжиниринга, то с его помощью можно восстановить вышедшую из строя деталь и восстановить её до первоначального вида с учётом требований пользователя.

Дальше мы можем либо оформить конструкторскую документацию, если заказчик планирует заказывать её у другого производителя, либо изготовить сами, если это в наших силах. Это могут быть детали захватов, станин, балансиры — всё, что угодно. Сейчас, например, мы прорабатываем вопрос изготовления траков для заказчика», — пояснил директор ООО «СибИнжиниринг» Данил Кузубов.

Текст: Мария Кармакова

Еще больше новостей |