Глубинное шлифование — уникальный высокопроизводительный и высокоточный процесс формообразования сложнофасонных деталей из труднообрабатываемых материалов. Комплексная оптимизация станка, шлифовального круга и его правки является релевантным фактором повышения эффективности его применения.

Шлифование постоянно развивается от традиционного процесса прецизионной обработки для повышения точности размеров, формы и улучшения качества поверхности до высокоуниверсального и эффективного производственного процесса. Глубинное шлифование, высокоскоростное шлифование, шлифование с непрерывной правкой (CD-шлифование, CD – continuous dressing), растущее использование сверхтвердых абразивов в сочетании с ЧПУ и сенсорными технологиями находят широкое применение в промышленности [1, 2, 3].

ГЛУБИННОЕ ШЛИФОВАНИЕ

Процесс глубинного шлифования известен достаточно давно, но его востребованность в технологии машиностроения резко возросла в последние годы. Этому способствовало освоение новых многофункциональных станков, совершенствование абразивного инструмента, методов инструментальной правки. Заметный прогресс в настоящее время достигнут благодаря созданию в России под руководством д. т. н., проф. В. К. Старкова нового класса шлифовальных кругов — высокоструктурных с повышенной пористостью, а также их аналогов из кубического нитрида бора (эльбора) для высокопроизводительного глубинного шлифования.

В отличие от известной и широко распространенной схемы маятниковой обработки, при традиционном глубинном шлифовании кардинально изменена кинематика рабочих движений шлифовального круга и обрабатываемой детали. При сохранении относительно небольшой скорости вращения круга в диапазоне 15…35 м/с значительно — до 500 раз — уменьшена скорость перемещения обрабатываемой детали: с 10…25 м/мин до 50…500 мм/мин с одновременным увеличением возможной глубины припуска, удаляемой за один проход круга, до 10 мм и более.

При указанных кинематических соотношениях параметров режима, одинаковой производительности шлифования одинаковым по типоразмеру и характеристикам кругом при глубинной схеме обработки обеспечивается площадь поверхности контакта с обрабатываемой деталью до 10 раз большая, чем при маятниковой. Соответственно, пропорционально возрастает количество одновременно работающих зерен при более продолжительном времени их участия в диспергировании обрабатываемого материала. Создаются благоприятные физические условия резания, при которых возрастает удельный вес абразивных зерен, активно режущих, с сопутствующим уменьшением количества паразитных зерен, которые деформируют и трут обрабатываемую поверхность детали. В результате снижается термодинамическая напряженность процесса формообразования.

Еще одно достоинство, обусловленное кинематикой глубинного шлифования, связано с перераспределением нагрузки в зоне обработки [4].

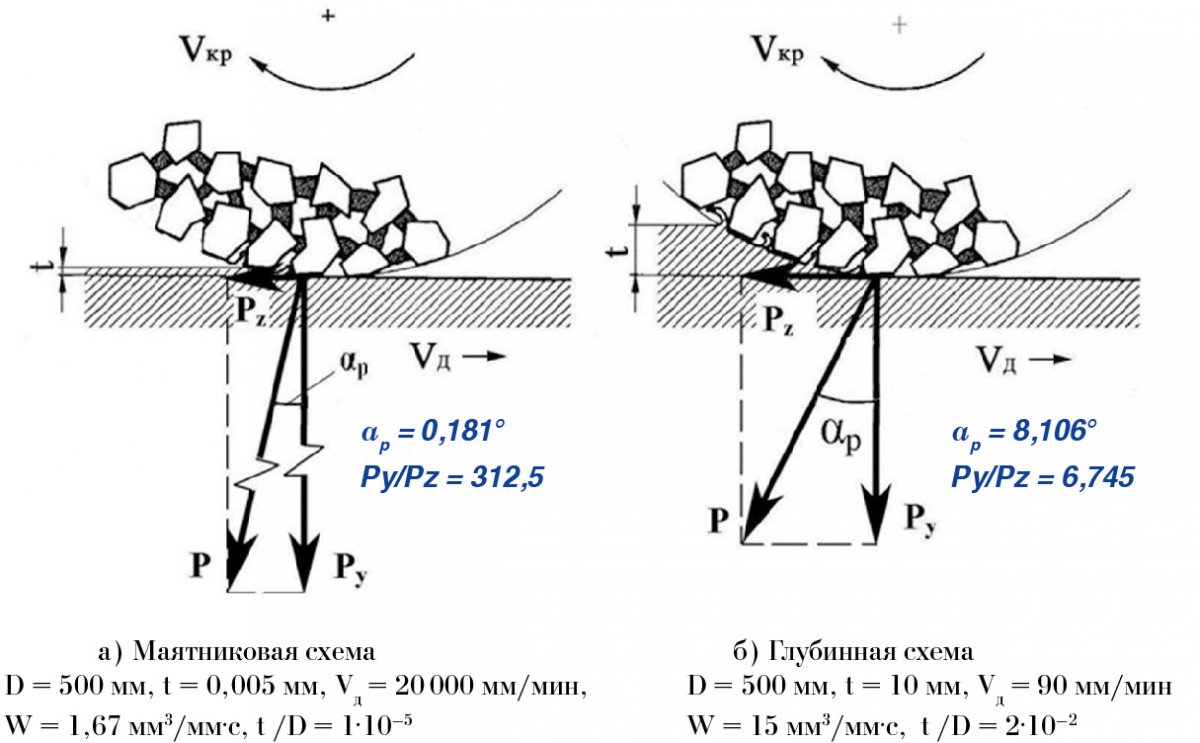

На рис. 1 показаны направления тангенциальной Pz и нормальной Py составляющих силы резания Р для кинематических схем маятникового и глубинного шлифования.

Рис. 1. Сравнительный кинематический анализ маятниковой и глубинной схем шлифования

Угол действия силы резания αp пропорционален отношению глубины шлифования к диаметру круга и заметно отличается для двух рассматриваемых схем обработки. При маятниковом шлифовании его возможная величина находится в диапазоне 0,1°…1,2°, а при глубинном — от 1,2° до 12°, что свидетельствует об эффекте переориентации вектора результирующей силы резания с обрабатываемой поверхности на срезаемый слой. При снижении давления круга на обрабатываемую поверхность детали создаются предпосылки ее точной и качественной обработки.

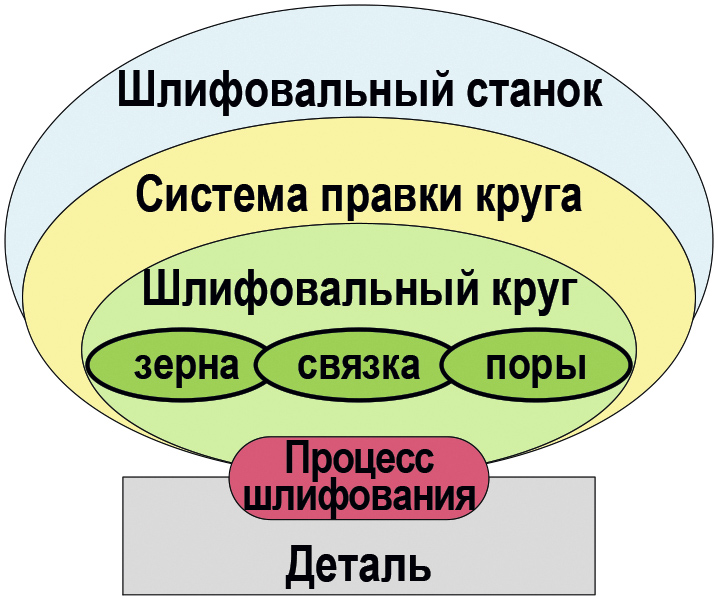

Представляется полезным рассмотреть взаимосвязанно ключевые элементы процесса профильного глубинного шлифования: станок — шлифовальный круг — его правка, иными словами, триаду процесса глубинного шлифования, условно показанную на рис. 2 на примере обработки деталей горячего тракта газотурбинного двигателя (ГТД) как наиболее трудоемкой и наиболее ответственной операции с точки зрения последующей эксплуатации.

Рис. 2. Схема взаимодействия трех систем: шлифовального круга — правки — станка

Применяемые в настоящее время технологии профильного глубинного шлифования основаны на жесткой взаимосвязи режимов съема материала абразивным кругом, характеристик круга и условий правки.

В процессе обработки происходит затупление режущих зерен и забивание пор стружкой, ухудшение режущих свойств круга и, соответственно, повышение удельного тепловыделения в зоне контакта, а при достижении определенной величины наступает тепловое повреждение поверхности [5]. Так, при обработке жаропрочных материалов величина теплового потока 35 Вт/мм2 может вызывать тепловые повреждения, что требует снижения тепловыделения. Это достигается обновлением режущей поверхности круга, т. е. его правкой. Установлено, что снятие слоя 0,08 мм с режущей поверхности абразивного круга при обычном шлифовании полностью восстанавливает его режущие свойства. Для высокопористых кругов величина достаточной для восстановления режущих свойств круга однократной правки выбирается в пределах 0,1…0,15 мм.

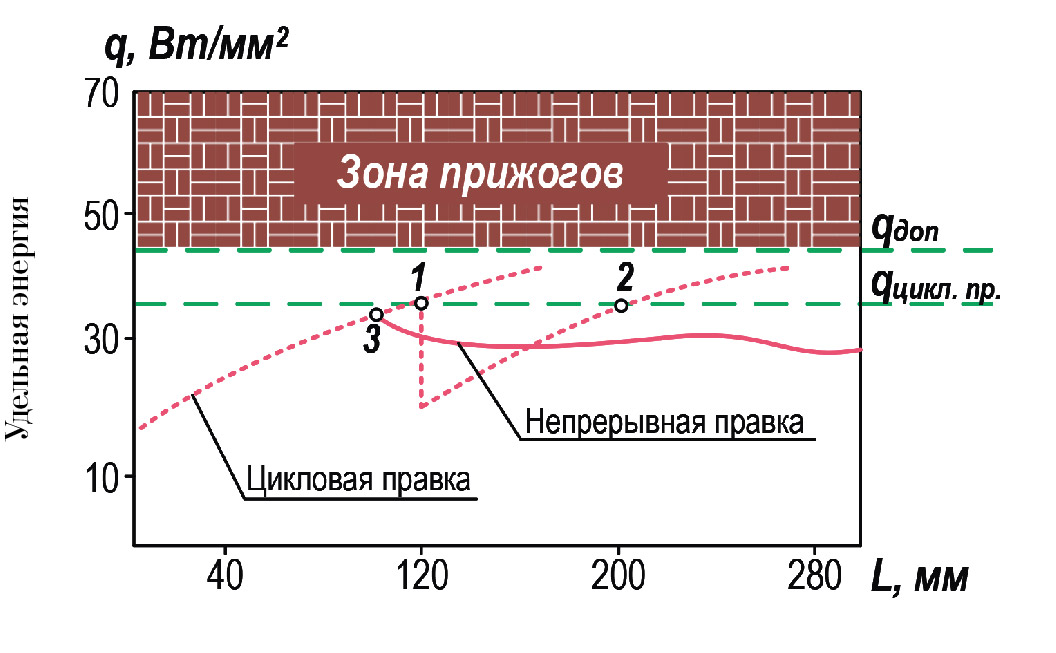

При цикловой правке (правке по циклу работы станка) засаливание круга и потеря его режущих свойств с повышением тепловыделения происходят постепенно по мере прохождения определенного пути шлифования. На рис. 3 показано изменение удельной энергии шлифования после цикловой правки. Правка должна производиться до момента достижения критического теплового потока и повреждения поверхности — уровень qдоп. Существует достаточно строгое ограничение по длине обработанной поверхности до очередной правки. Так, при обработке елочных замков лопаток длиной 25…30 мм оптимальной является обработка при одной правке четырех лопаток (т. е. достигается точка 3 на рис. 3) [5].

Рис. 3. Зависимость удельной энергии шлифования q от длины обработанной поверхности и ее ограничение цикловой и непрерывной правками: 1, 2 — точки цикловой правки; 3 — точка включения непрерывной правки

Непрерывная правка в процессе шлифования решила проблему адгезионного взаимодействия химически активного никеля с абразивом круга, с удалением с рабочей поверхности за каждый его оборот слой, равный подаче правки на глубину. Назначая подачу правки, можно управлять параметрами режима бездефектного шлифования в широком диапазоне их изменения (от чернового до чистового) инструментом, одинаковым по характеристикам, обеспечивая его стабильную работоспособность за весь период эксплуатации.

ПРОФИЛЬНОЕ ГЛУБИННОЕ ШЛИФОВАНИЕ

Отмеченные достоинства процесса глубинного шлифования предопределили его наиболее эффективную область применения для формообразования сложнофасонных деталей с повышенными эксплуатационными свойствами [6, 7].

К их числу относятся детали горячего тракта и другие детали газотурбинных двигателей (ГТД) и высокоресурсных газоперекачивающих установок (ГПУ) из жаропрочных никелевых и титановых сплавов, цилиндрические и конические зубчатые колеса и шлицевые соединения из высоколегированных сталей, режущий инструмент (протяжки, фрезы, сверла) и др.

Профильное глубинное шлифование позволяет в одной операции за один установ заготовки выполнить полный цикл ее формообразования в готовую деталь, совмещая проходы с большими съемами материала и проходы финишной обработки. В результате исключаются предварительные операции ее механической обработки лезвийным инструментом с существенным сокращением времени изготовления и материальных затрат.

Следует отметить, что процессы профильного глубинного шлифования различных деталей объединяет только общее название. В действительности они дифференцированы и авторизованы по применяемому оборудованию, типоразмерам и характеристикам абразивного инструмента, а также условиям его правки.

Наиболее проблемным среди всех известных процессов профильного глубинного шлифования является процесс обработки деталей горячего тракта газотурбинных двигателей (особенно пятого поколения) — рабочих лопаток турбины, лопаток сопловых аппаратов и др.

Необходимость формирования сложного по своей конфигурации и точного профиля обрабатываемой поверхности лопатки сочетается с чрезвычайно низкой обрабатываемостью резанием ее материала [8, 9].

Лопатки изготавливаются из литейных никелевых сплавов марок ЖС6У, ВЖЛ12У, ЖС32-ВИ и др., которые представляют собой сложнолегированный твердый раствор на никелевой основе с упрочняющей интерметаллидной γ'- фазой состава Ni (Al, Ti) и карбидов. Сплавы этого класса сохраняют высокую прочность до температур, характерных для шлифования, низкую пластичность и теплопроводность. Их химическая активность способствует налипанию стружки на абразивные зерна, а твердые дисперсные частицы интерметаллидной фазы и карбидов сплава — их разрушению.

Совокупное действие указанных факторов инициирует повышенное сопротивление резанию, локализации интенсивного нагрева в контактной зоне обработки с быстрой потерей работоспособности шлифовального круга. Для ее сохранения на постоянном уровне на специализированных станках для профильного глубинного шлифования и предусмотрена система непрерывной принудительной правки инструмента.

Установлено, что припуск, удаляемый с заготовки, распределяется чаще всего на три прохода круга с его разбивкой по глубине 90…95%; 3…7% и 1…3%. Такой вариант разбивки припуска в сочетании с оптимальными характеристиками инструмента и рациональным режимом шлифования и правки обеспечивает стабильные термодинамические условия формообразования деталей с повышенными эксплуатационными свойствами. Для такого типа деталей по условиям эксплуатации важно гарантировать не только заданные требования по точности профиля, шероховатости шлифованной поверхности, но и минимум глубины и степени наклепа, сжимающие остаточные напряжения.

СТАНКИ ДЛЯ ПРОФИЛЬНОГО ГЛУБИННОГО ШЛИФОВАНИЯ

Известно более 30 компаний США, Германии, Швейцарии, Испании, России, Тайваня и других стран, которые производят станки для профильного глубинного шлифования различных поверхностей турбинных лопаток. Это станки хорошо известных фирм: MÄGERLE (Швейцария), ELB-SCHLIFF, BLOHM (Германия), DANOBAT (Испания) и ООО «Шлифовальные станки», ранее называвшееся ООО «СП «СТАНКОВЕНДТ» (Россия). Указанное оборудование отличает высокая энергооснащенность, повышенная жесткость и точность обработки, наличие принудительной непрерывной правки шлифовальных кругов алмазными профильными роликами и мощных станций для подачи в зону резания под большим давлением смазочно-охлаждающих жидкостей, их очистки и охлаждения.

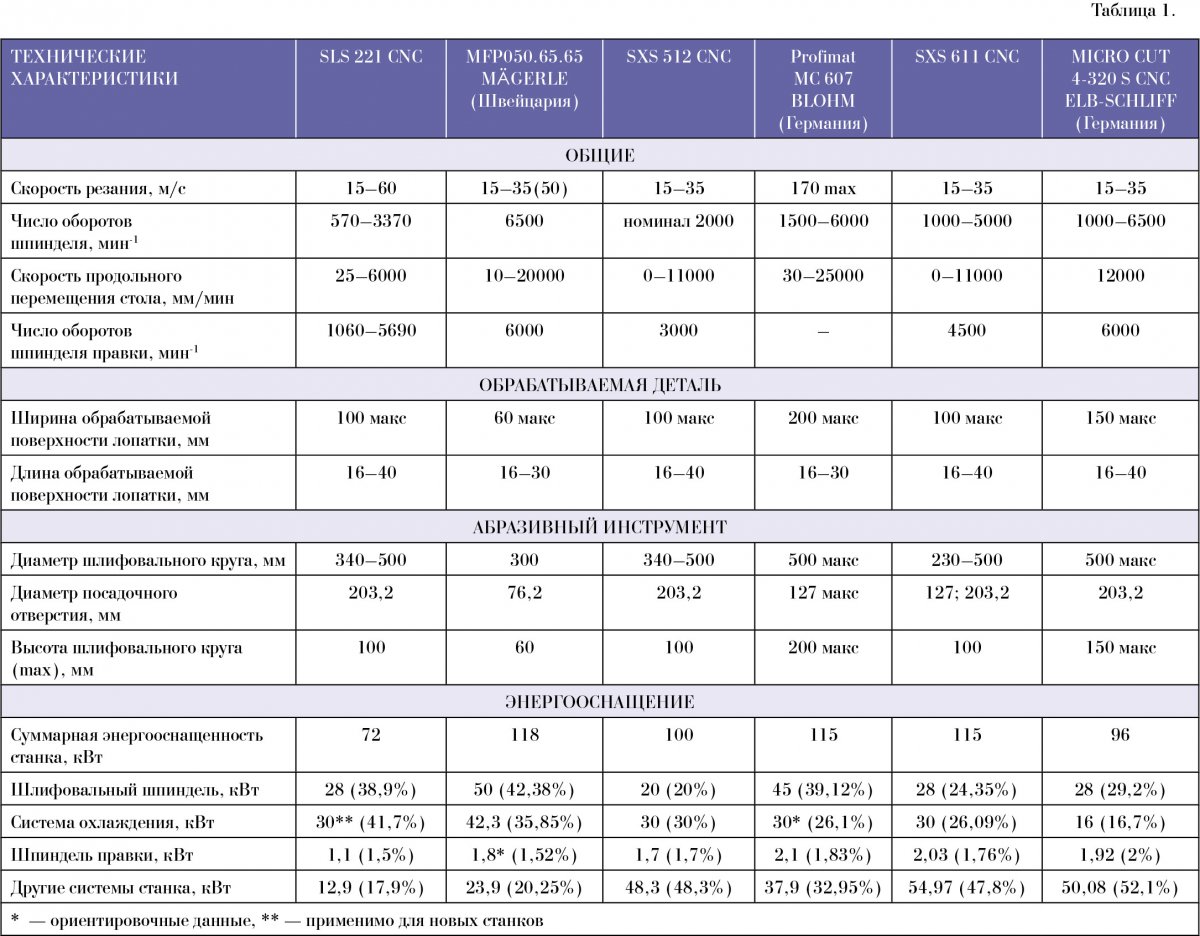

В таблице 1 приведены технические характеристики 6 однотипных станков: MFP050.65.65 (Mägerle), Profimat MC 607 (Blohm), MICRO CUT 4–320 S CNC (Elb-Schliff), SLS 221 CNC, SXS 512 CNC и SXS 611 CNC («Станковендт»). Выявлены диапазоны по общей энергооснащенности станка и мощности его основных систем энергообеспечения.

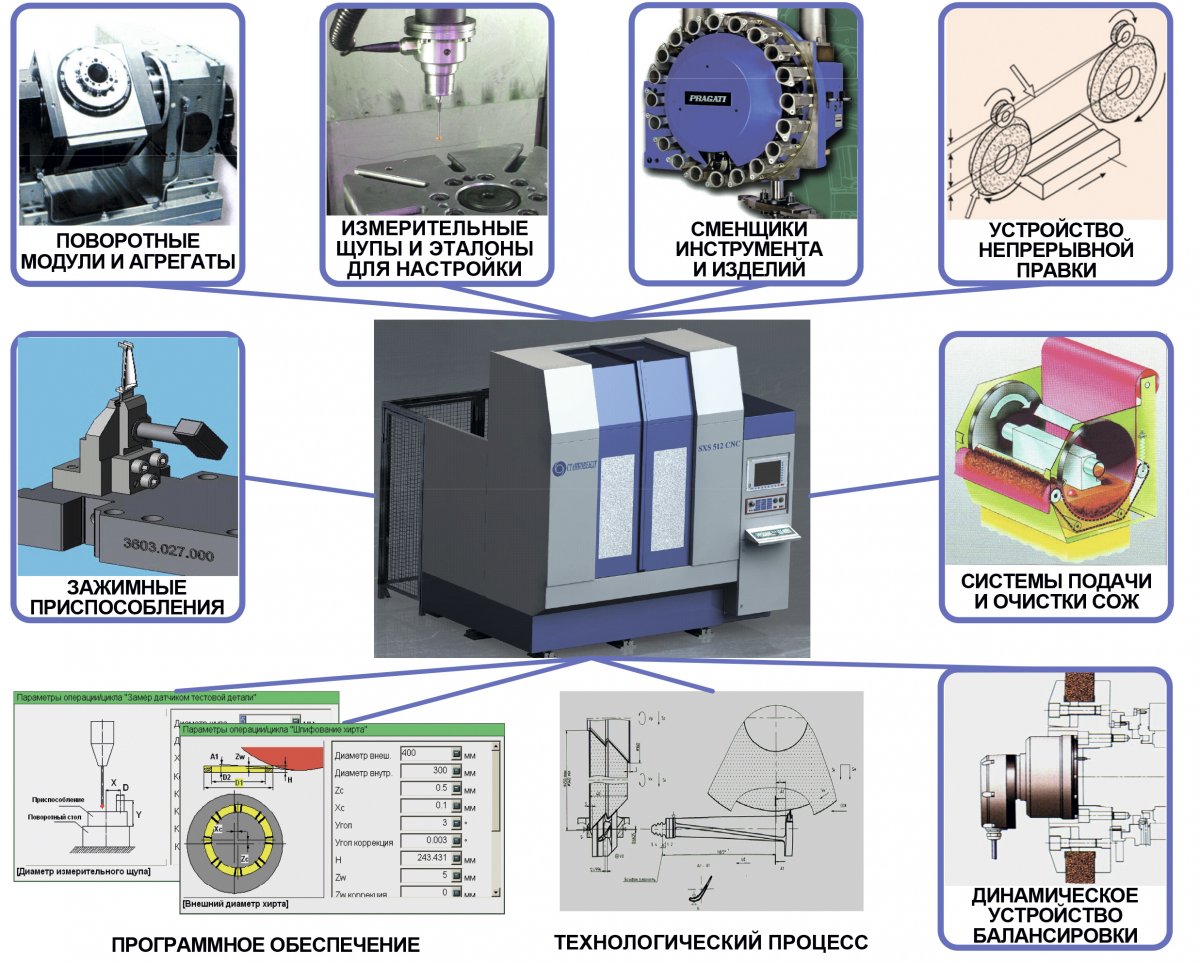

В России фирмой ООО «Шлифовальные станки» разработаны и выпускаются отечественные станки оригинальной конструкции серий SLS и SXS (новые наименования — СТШ и СТЦ). На рис. 4 представлена базовая конфигурация СЧПУ станка серии SXS. Заказчикам компания предлагает системное решение технологической задачи по обработке сложнопрофильных деталей авиакосмического назначения (рис. 5).

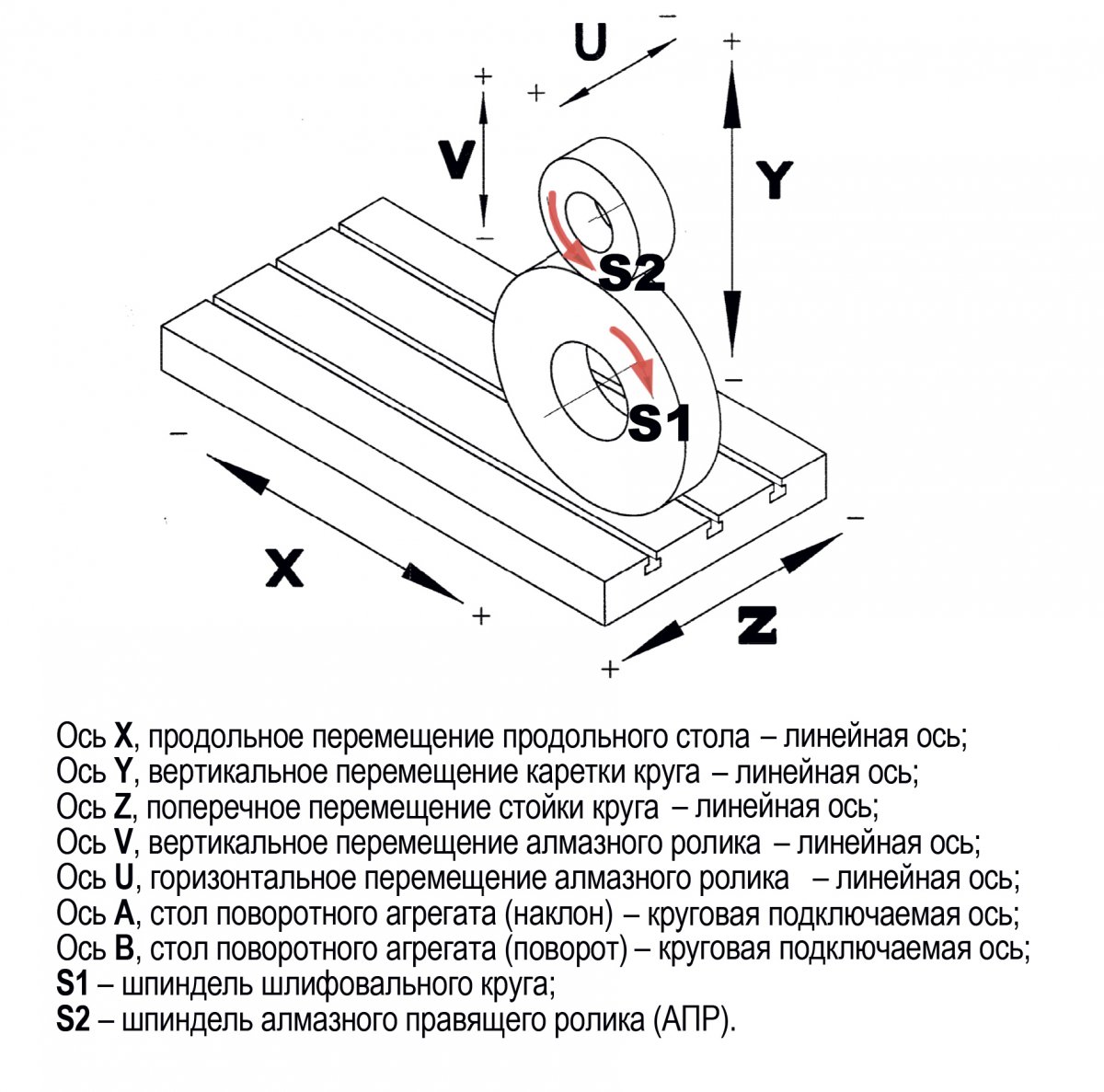

Рис. 4. Базовая конфигурация СЧПУ станка серии SXS (СТШ)

Рис. 5. Отечественный многоцелевой станок для глубинного шлифования — системное решение технологической задачи

Многоцелевой технологический комплекс состоит из станка, входящих в него узлов, оснастки, программного обеспечения и разработанной технологии шлифования. Выпускаемые предприятием линейки станков реализуют современный принцип модульного проектирования.

Рациональный процесс глубинного шлифования возможен только при условии наличия несущей системы станка, обладающей высокой жесткостью и высокими демпфирующими свойствами, а также правильно подобранного шлифовального круга и созданных условий поддержания на высоком уровне его режущий способности.

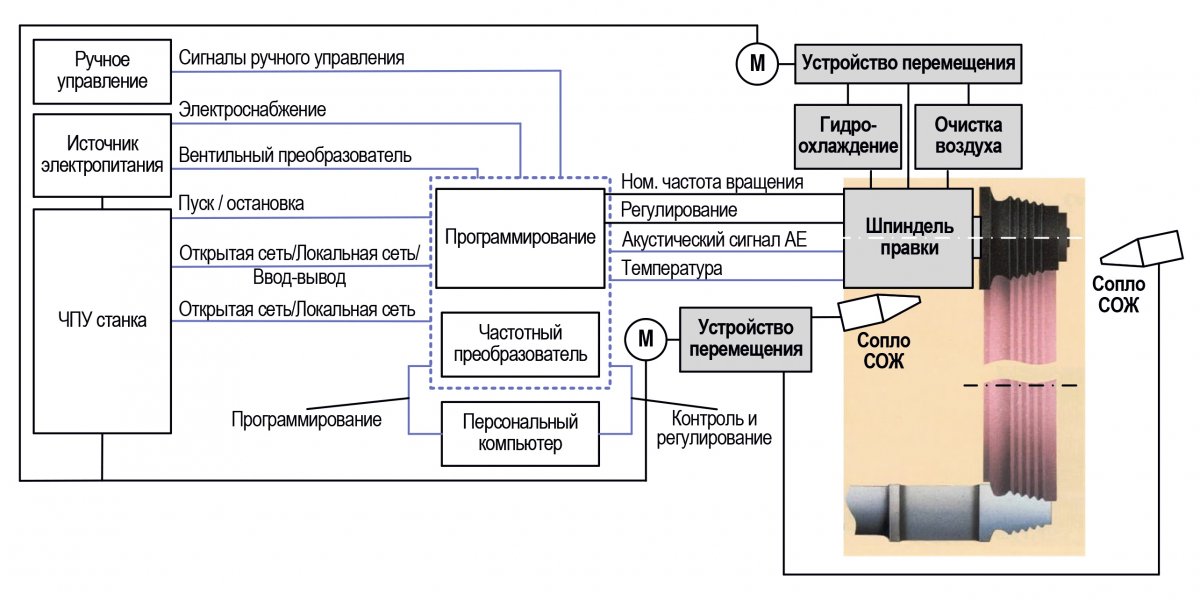

На рис. 6 показана схема системы правки современного многоцелевого станка для глубинного шлифования елочного замка лопатки. Система правки фактически представляет собой станок внутри многоцелевого шлифовального станка, со своим обрабатываемым изделием — шлифовальным кругом и инструментом — алмазным правящим роликом.

Рис. 6. Схема системы правки современного многоцелевого шлифовального станка

Использование высокоточных датчиков позволяет контролировать и управлять процессом правки. Будь это температура, частота вращения или определение момента контакта правящего инструмента с шлифовальным кругом — блочная система датчиков позволяет удовлетворить многие требования, предъявляемые к контролю процесса правки. Определение момента соприкосновения шлифовального круга и правящего ролика особенно важно при правке эльборового инструмента. Тем самым удается избежать избыточной нагрузки на правящий инструмент и холостой правки.

Для уменьшения влияния шумовых сигналов всех подвижных компонентов правящего устройства акустический сенсор (АЕ) монтируется непосредственно на переднем конце шпинделя.

Последующий цифровой анализ акустических сигналов позволяет определить момент контакта шлифовального круга с правящим роликом и передать его на пульт управления станка. Обратная связь датчика с системой управления (СУ) станком происходит за миллисекунды и поэтому может использоваться для контроля столкновений.

Сенсоры регистрируют температуру электродвигателя и опорных подшипников и передают на пульт управления информацию об избыточных нагрузках. Датчики скорости контролируют состояние шпинделя и передают на пульт управления станка сигналы о достижении заданной частоты вращения или остановки шпинделя. Для высокоточной правки (например, эльборовых кругов) требуется точное регулирование частоты вращения шпинделя. Для этих целей в электрошпиндель встраивается синус-косинусный датчик обратной связи со специально подобранной измерительной шестерней для быстрой компенсации отклонений. Альтернативно возможное оснащение шпинделя индуктивным датчиком частоты вращения позволяет регулировать скорость вращения с точностью до 10 об/мин. С помощью этой системы также может осуществляться контроль полной остановки шпинделя.

В некоторых случаях возникает необходимость изменения параметров правки вручную. Для этого предусмотрен пульт ДУ, который позволяет задавать не только параметры, но и направление вращения, а также сигналы запуска и остановки системы.

Шпиндельные системы подсоединяются практически к любой СУ станком либо же используются как отдельный технологический узел.

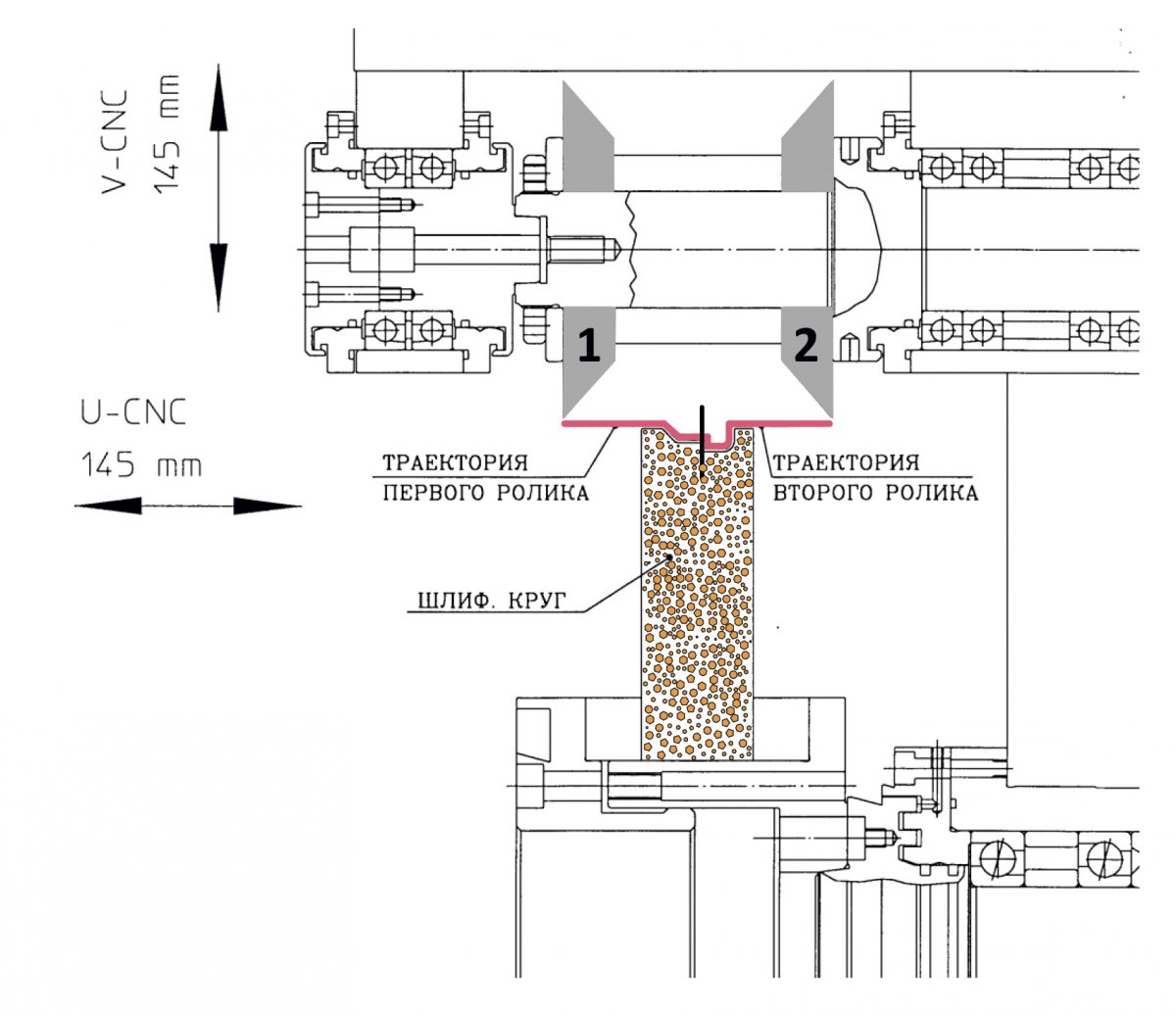

Устройство правки, показанное на рис. 7, позволяет осуществлять перемещения алмазного правящего ролика (АПР) в вертикальном и горизонтальном направлении. Каждый процесс правки круга всегда состоит из двух одновременно протекающих процессов:

— профилирование (получение макрогеометрии);

— получение требуемых режущих свойств (микрогеометрия).

Рис. 7. Устройство правки станка серии SXS (СТШ)

В зависимости от выбора условий: расположения осей, соотношения скоростей, направления вращения, величины подачи и выхаживания — при правке алмазным роликом достигаются широкие возможности для влияния на результат обработки.

Анализируя технологические возможности и опыт многолетней эксплуатации в России станков для профильного глубинного шлифования деталей горячего тракта ГТД, можно отметить следующее:

• Безальтернативность выбора модели станка может быть только в двух случаях:

— при максимальной ширине обрабатываемой поверхности хвостовика лопатки — до 60; 100; 150 и 200 мм;

— при необходимости ориентировать деталь при одном ее закреплении.

• При выборе станка надо учитывать наружный диаметр шлифовального круга: обработка кругом Ø 500 мм по физическим условиям шлифования и расходу абразива предпочтительней Ø 300 мм.

• Надежность зарубежных и отечественных станков и их ремонтопригодность в заводских условиях практически одинаковы, но оперативность исправления поломок отечественного оборудования заметно выше.

ИНСТРУМЕНТ ДЛЯ ПРОФИЛЬНОГО ГЛУБИННОГО ШЛИФОВАНИЯ

В России для профильного глубинного шлифования деталей горячего тракта ГТД из жаропрочных никелевых сплавов в настоящее время производятся преимущественно высокопористые круги на керамической связке из электрокорунда белого марки 25А зернистостью в диапазоне F60…F120 с твердостью F…H и с номерами структуры 10…12. Объемная пористость инструмента достигает 45…50%, которая формируется выгоранием молотых фруктовых косточек при его высокотемпературном обжиге. Размеры пор регулируются дисперсностью размола косточек, обычно до F40.

Ведущие зарубежные производители TYROLIT, WINTERTHUR (Австрия), BURKA-COSMOS, ATLANTIС (ФРГ), NORTON (США) и др. для глубинного шлифования выпускают высокопористые круги аналогичных характеристик, но с абразивом в виде различных модификаций электрокорунда.

Пористость и размеры пор обеспечиваются количеством и диаметром нафталиновых шариков, которые вводятся в состав абразивной массы. Ввиду повышенной токсичности сублимирующего при обжиге нафталина производство инструмента защищено очистными системами.

Высокопористые электрокорундовые круги используются при глубинном шлифовании только при их непрерывной правке алмазными профилирующими роликами, которая устраняет интенсивное налипание металлической стружки на рабочую поверхность инструмента, сохраняя постоянной его режущую способность. Глубина подачи правки в зависимости от технологических условий и требований к обработке может варьироваться в широком интервале от 0,1 до 2 мкм на оборот круга, что приводит к повышенному расходу шлифовального и правящего инструмента.

Безусловно, что замена в 80‑е годы электрокорундовых кругов с нормальной структурностью (с номерами 6…8) и частой цикловой правкой на высокопористые с непрерывной правкой стала позитивным моментом в совершенствовании технологии глубинного шлифования. Повышение эффективности применения высокопористого инструмента объяснялось его пористостью и, прежде всего, наличием пор на его рабочей поверхности.

Предполагается, что поверхностные поры становятся карманами для стружки и одновременно способствуют проникновению СОЖ в закрытую контактную зону резания вращающегося круга. Такой эффект возможен, но для облегчения собственно процесса съема металла в результате его микроцарапания большим количеством режущих зерен он является второстепенным.

ВЫСОКОСТРУКТУРНЫЙ ИНСТРУМЕНТ С ПОВЫШЕННОЙ ПОРИСТОСТЬЮ

В последние годы отмечается мировой тренд [4, 8] на освоение производства и промышленное применение высокопористых кругов с более высокими номерами структуры: 13…24 и более. Практика их применения подтвердила, что влияние структурности инструмента на эффективность шлифования имеет большее значение, чем его пористость.

При структурах 13…24 объемное содержание абразивного зерна снижается до 14…36% и, соответственно, уменьшается их количество в контактной зоне шлифования. Пропорционально до 1,8 раз увеличивается объем материала, который необходимо удалить каждому отдельному зерну за время его контакта. Увеличение толщины срезаемой стружки благоприятно сказывается на физических условиях ее формирования.

Из теории шлифования известно, что процесс отделения стружки режущей кромкой зерна с заготовки начинается только после ее внедрения в металл на глубину, если она больше так называемого порога резания. Его величина зависит от радиуса округления режущей кромки и пластичности металла. Величина порога резания, например, для зерен электрокорунда белого зернистостью F46…F80 равна 14…7 мкм. Если порог резания не достигнут, абразивное зерно будет не резать, а деформироваться с сопутствующим трением и интенсивным его изнашиванием и разрушением. В этом источник повышенной термонапряженности процесса шлифования.

В связи с неоднородным распределением зерен, выступающих на рабочей поверхности круга как по высоте, так и по его площади, присутствует их вероятностное распределение по характеру участия в процессе шлифования.

В сравнении с высокопористым кругом с структурой N = 10 при использовании высокоструктурного инструмента с N = 24 количество режущих зерен возрастает при глубине шлифования до 2,85 мм практически до предельно возможных значений в 90…95%. Минимизация негативного влияния паразитных зерен круга, не участвующих в полезной работе съема металла, обеспечивает снижение мощности шлифования до 20% [9].

Отечественной фирмой ООО «Волгашлиф Плюс» разработаны составы высокоструктурных шлифовальных кругов различных типоразмеров и характеристик и освоено их производство, в том числе для адресного применения на операциях профильного глубинного шлифования.

Накопленный опыт изготовления и оценка эксплуатационных свойств высокоструктурных кругов из различных абразивов позволил систематизировать соотношение формируемой пористости в зависимости от степени твердости и номера структуры, см. таблицу 2. В таблице выделена граница по объему пор, которая соответствует высокопористым кругам, т. е. ≥ 50%.

Анализ приведенной в таблице 2 информации позволяет классифицировать новый отечественный инструмент как высокоструктурные шлифовальные круги с повышенной пористостью.

Опыт импортозамещения зарубежного высокопористого инструмента на нескольких заводах по производству ГТД высокоструктурными кругами с повышенной пористостью, изготовленных на ООО «Волгашлиф Плюс», подтвердил их ожидаемую эффективность.

Удалось, например, несколько характеристик кругов производства Tyrolit SU33A602GG11VB140, SU33A702GG11VB140, SU33F602HH10VK8, 89A60219AV55P23 и др. с структурами 10–11, которыми загружаются инструментальные магазины станков MFP‑050.65.65 фирмы Mägerle, заменить высокоструктурным инструментом с двумя универсальными характеристиками 25А F60 G 14 V и 25А F60 H 16V c структурами 14–16.

На режимах, используемых зарубежными кругами при многокоординатном шлифовании и правке, отечественный инструмент показал при меньшей мощности процесса резания аналогичные результаты по точности и качеству обработки. Расчетная экономия от его внедрения составила 4 млн руб. на один станок.

В процессе предварительных испытаний была также проверена и подтверждена возможность форсировать режим шлифования и уменьшить подачу правки, что позволило бы увеличить производительность обработки до 30% и уменьшить расход инструмента в два раза.

ПРАВКА ИНСТРУМЕНТА ПРИ ПРОФИЛЬНОМ ГЛУБИННОМ ШЛИФОВАНИИ

Технология шлифования деталей из жаропрочных никелевых сплавов с непрерывной правкой инструмента на основе электрокорунда и его модификаций весьма затратна: имеет место большой расход абразива, так как ресурс круга не превышает 6…10 часов работы.

В качестве альтернативы электрокорунду как абразивному материалу возможно применение кубического нитрида бора (эльбора), который к никелевым сплавам химически менее активен. Но сведения о промышленном опыте профильного глубинного шлифования эльборовыми кругами деталей из никелевых сплавов отсутствуют.

Однако очевидное достоинство непрерывной правки круга при глубинном шлифовании вступает в противоречие с экономичностью ее применения. Интенсивный расход абразива при уменьшении объема круга возрастает пропорционально увеличению его скорости и подачи правки и обратно пропорционален его диаметру. При быстром уменьшении рабочего диаметра круга до минимально возможного растут не только прямые затраты на инструментальное обеспечение работы станка. Необходимость частой замены круга и последующей настройки станка заметно увеличивает вспомогательные расходы, включая простой станка.

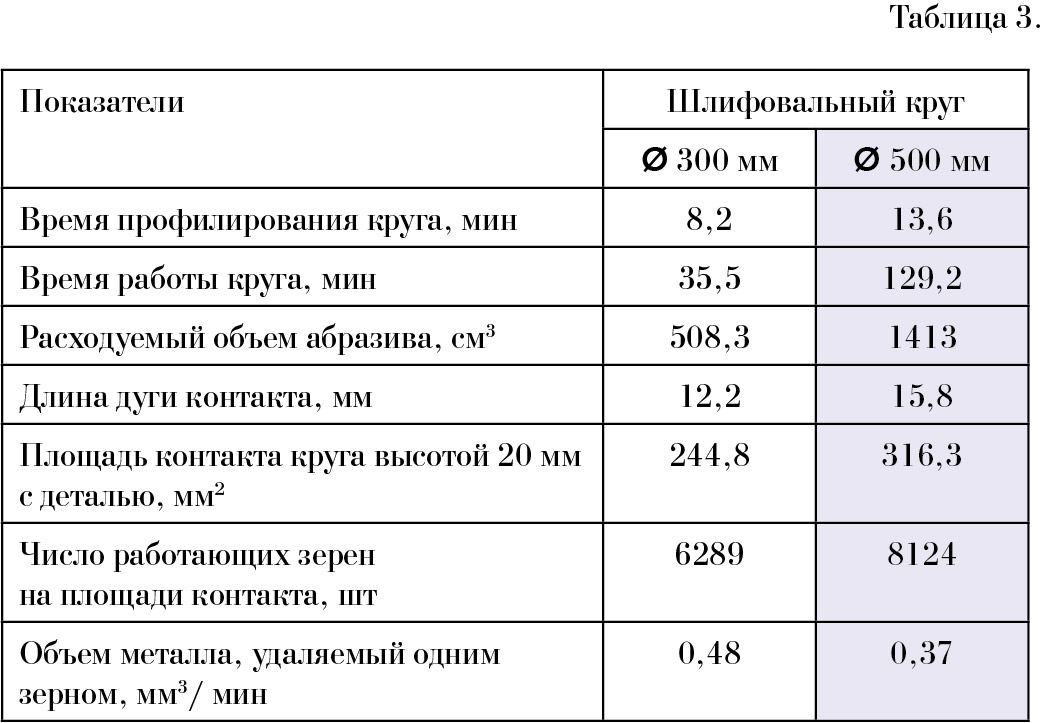

В таблице 3 приведены результаты расчетной оценки режущего потенциала шлифовальных кругов диаметром Ø 300 и Ø 500 мм, которые применяются на известных станках для профильного глубинного шлифования с непрерывной правкой. Оценка выполнена на примере обработки хвостовика турбинной лопатки типа «ласточкин хвост» с глубиной профиля 13 мм из жаропрочного сплава марки ВЖЛ12У при скорости круга 25 м/с, скорости перемещения детали 300 мм/мин и глубине шлифования 0,5 мм. Характеристика круга — 25А F80 G 14 V. Подача правки для формирования рабочего профиля круга — 1 мкм/об.кр, при шлифовании — 0,3 мкм/об.кр. до 0,8 его исходного диаметра.

Сравнение эффективности использования круга Ø 500 мм относительно его аналога по характеристике диаметром Ø 300 мм при идентичных условиях их правки и шлифования показало бесспорное преимущество инструмента большего диаметра:

• Ресурс круга по машинному времени, затрачиваемому на формообразование деталей, увеличивается в 3,6 раз, и соответственно увеличивается количество деталей, обработанных одним кругом.

• При постоянной производительности по скорости съема металла увеличение площади контактной зоны шлифования на 30% пропорционально уменьшает давление круга на деталь.

• Снижается нагрузка на зерна рабочей поверхности круга, которые работают в более комфортных условиях.

• С учетом реальной стоимости сравниваемых высокоструктурных кругов затраты на инструмент уменьшаются с 70,4 руб/мин для Ø 300 мм до 23,2 руб/мин для Ø 500 мм, или в три раза.

Из производственной практики также известно, что бездефектное шлифование кругом Ø 300 мм на режимах, назначаемых для круга Ø 500 мм, невозможно. Необходимо либо увеличивать подачу правки, либо занижать параметры режима обработки, чтобы исключить прижоги на шлифованных поверхностях деталей.

Уже очевиден факт, что непрерывная правка даже инструмента с высокой режущей способностью и пористостью на основе традиционных абразивов (электрокорунда и карборунда) в процессах профильного глубинного шлифования становится ключевым фактором влияния на их эффективность. Эта проблема приобретает еще большую актуальность при внедрении современных перспективных станков для многокоординатного автоматизированного шлифования из-за преимущественного их оснащения кругами диаметром Ø 300 мм. Более низкий ресурс и необходимость более частой замены и наладки этих кругов, чем кругов диаметром Ø 500 мм, дополнительно ее усугубляет.

Одним из решений проблемы повышения эффективности процессов глубинного шлифования следует считать исключение из технологии обработки непрерывной правки с заменой ее на технологический цикл с цикловой правкой при повышении режущих свойств абразива.

ПРОФИЛЬНОЕ ГЛУБИННОЕ ШЛИФОВАНИЕ ВЫСОКОПОРИСТЫМИ ЭЛЬБОРОВЫМИ КРУГАМИ

Предпочтительным вариантом при переходе на глубинное шлифование без непрерывной правки инструмента является использование шлифовального круга на основе кубического нитрида бора (эльбора) на керамической связке.

Эльбор как абразивный материал обладает уникальными режущими свойствами и, что важно, химически нейтрален практически ко всем известным металлам, включая никель, титан, стали и чугуны. По содержанию эльборовых зерен в объеме эльборовые круги можно классифицировать как высокоструктурные. Например, круг с 100%-й концентрацией содержит в своем объеме 25% эльборового зерна, что соответствует 18‑й структуре [4, 8].

Проблемой эффективного применения эльборовых кругов является большая трудоемкость их правки и повышенный расход алмазного правящего инструмента.

Попытки реализации процессов глубинного шлифования эльборовыми кругами предпринимаются с момента их появления, но информация, например, об успешном промышленном освоении профильного глубинного шлифования деталей ГТД с цикловой правкой эльборовым инструментом отсутствует [10]. Однако обнадеживающие предпосылки для этого при обработке отечественным инструментом получены.

На ООО «Петербургский абразивный завод «Ильич» разработаны и изготовлены опытные образцы высокопористых эльборовых кругов новой модификации — «АЭРОБОР® II» [11], параметры которых учитывают особенности глубинного шлифования. Характеристики кругов, однако, заводом не раскрываются.

Испытаниями установлено, что круги «АЭРОБОР® II» работоспособны при производительности по скорости съема металла меньшей, чем при шлифовании высокопористыми кругами из электрокоруда. Экономичность их применения обеспечивается за счет малого расхода при уменьшенной глубине цикловой правки. В работе [12], например, приведены данные о достигнутой производительности по скорости съема металла на 1 мм высоты круга в 240 мм2/мин, что на 8% меньше, чем по заводской технологии с ее непрерывной правкой.

На рыбинском абразивном заводе ООО «Волгашлиф Плюс» концепция разработки высокопористых эльборовых кругов на керамических связках разных марок учитывает не только базовые параметры их характеристик (зернистость, концентрацию, твердость и рабочую скорость).

Применительно к специфическим условиям профильного глубинного шлифования дополнительно за счет вариативности состава обеспечиваются необходимые размеры пор и объемная пористость, демпфирующие свойства рабочего эльборового слоя и керамического корпуса круга и др. [4].

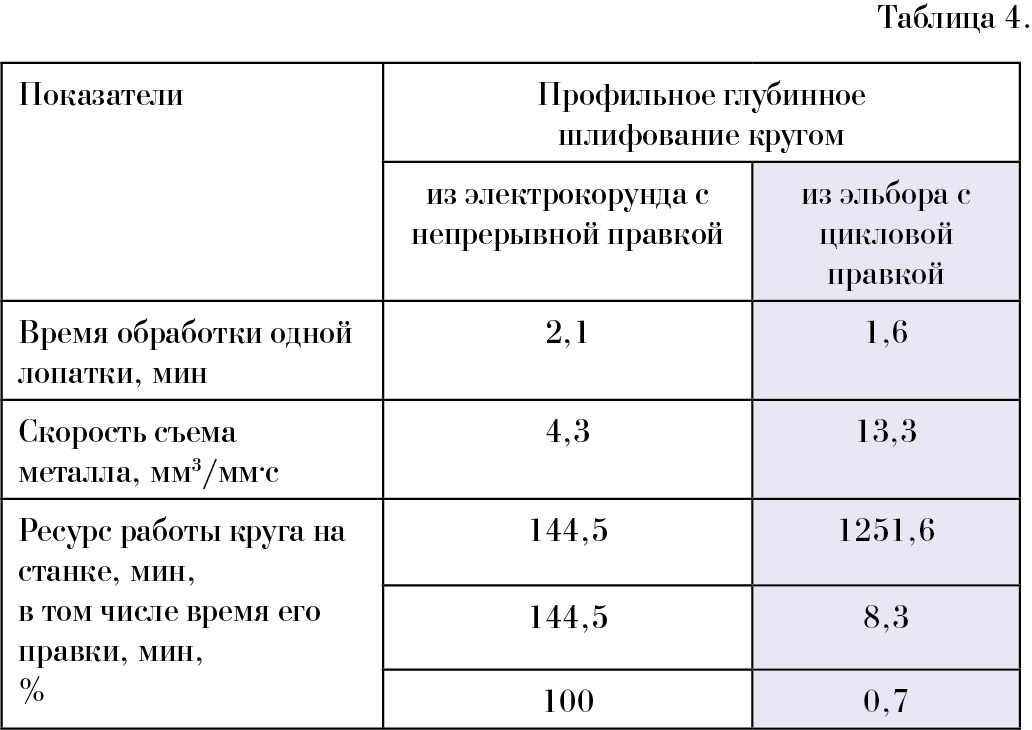

Для опытной эксплуатации при шлифовании хвостовика турбинной лопатки на станке мод. MFP 050.65.65 был изготовлен высокопористый эльборовый круг типоразмера 1А1 300х16х76,2х20. Раннее проведенные тестовые испытания показали, что в сравнении с заводской технологией глубинного шлифования кругом из электрокорунда:

• Эльборовый круг продемонстрировал умеренное сопротивление правке алмазным роликом; время профилирования на рабочий профиль глубиной 4,3 мм сопоставимо с временем правки его абразивного аналога.

• Возможно увеличение предельной глубины шлифования с 2,6 до 4 мм и переход на технологию трехпроходной обработки лопатки вместо ее обработки за четыре прохода круга. Время операции сокращается на 24%.

• Достигнуто повышение скорости съема металла до 12800 мм3/мин, или в 3,1 раз. В пересчете на 1 мм высоты круга по аналогии с испытаниями «АЭРОБОР® II» производительность нового варианта эльборового инструмента увеличилась до 800 мм2/мин, что позволяет его использовать в широком диапазоне режимов шлифования, необходимых для полной загрузки многокоординатных станков.

• При использовании эльборового круга на форсированном режиме шлифования оптимальная цикличность его правки может обеспечить снижение затрат на шлифовальный инструмент на 22%. Более существенная экономия ожидается от сокращения потребности в алмазном правящем инструменте: время работы алмазного ролика при шлифовании одной детали уменьшается с 2,1 до 0,01 мин.

Показатели шлифования кругами различных характеристик при разных методах правки, влияющие на экономическую эффективность их применения, представлены в таблице 4.

Ожидается, что применение высокопористого эльборового круга ООО «Волгашлиф Плюс» диаметром Ø 300 мм с цикловой правкой обеспечит существенное увеличение его ресурса работы на станке до замены с 2,4 до 21 часа, или почти в 9 раз, что также существенно сокращает вспомогательное время на переустановку инструмента и наладку. Затраты на эльборовый инструмент дополнительно компенсируются большой экономией по расходу дорогостоящих профильных алмазных роликов: потребность в их применении может сократиться до 200 раз.

Можно также констатировать, что в обсуждаемой триаде глубинного шлифования инструмент и его правка до настоящего времени остаются наиболее сущностными ее элементами, работоспособность которых заметно выделяется из технологических возможностей применяемого оборудования.

Замена кругов из традиционных абразивов с непрерывной правкой на высокопористые эльборовые круги с повышенной режущей способностью и цикловой правкой позволяет успешно решить проблему и кардинально повысить эффективность процесса глубинного шлифования.

Применение непрерывной принудительной правки при обработке электрокорундовыми кругами в принципе ранее исключало возможность высокоскоростного шлифования из-за сопутствующего катастрофического расхода круга, перекрывающего эффект скоростного фактора и снижения временного ресурса инструмента. Освоение эльборового шлифования со скоростями до 80 м/с и более, что в 3–4 раза выше применяемого ныне уровня, позволяет в полной мере дополнительно использовать его положительный аддитивный эффект на производительность и комфортность физических условий процесса съема металла, точность и качество обработки [13, 14].

В заключение отметим, что, по существу, синтезирована обновленная структурно измененная технологическая система глубинного шлифования, ключевым элементом которой является отечественный высокопористый эльборовый инструмент на керамической связке с оптимальным сочетанием высокой режущей способности и умеренным сопротивлением профилированию.

По своей эффективности она соответствует современному техническому уровню многофункциональных станков для многокоординатной высокоскоростной обработки сложнофасонных деталей, обеспечивая универсальность применения по виду шлифовального круга и способу его правки.

Литература

- Ермолаев В. К. Современные шлифовальные станки: новые методы абразивной обработки (часть 1) // РИТМ машиностроения. 2017. № 10. С. 28–33.

- Ермолаев В. К. Развитие профильного шлифования. // РИТМ машиностроения. 2019. № 4. С. 40–48.

- Ермолаев В. К. Высокоэффективное шлифование — новые технологии и оборудование // РИТМ машиностроения. 2020. № 4. С. 14–22.

- Старков В.К., Вараткова Ж. В. Высокоструктурный инструмент для повышения эффективности процессов шлифования. — М.: Ким Л. А., 2019. 382 с.

- Безъязычный В. Ф. Технологические процессы механической и физико-химической обработки в авиадвигателестроении: учебное пособие / В. Ф. Безъязычный, М. Л. Кузменко, В. Н. Крылов и др.; под общ. ред. В. Ф. Безъязычного. 2‑е изд., доп. Москва: Машиностроение, 2007. 539 с.

- Современные технологии в производстве газотурбинных двигателей / под ред. А. Г. Братухина, Г. К. Язова, Б. Е. Карасева. М.: Машиностроение, 1997. 416 с.

- Технологическое обеспечение проектирования и производства газотурбинных двигателей / под ред. Б. Н. Леонова и А. С. Новикова. Рыбинск, 2000. 407 с.

- Старков В. К. Шлифование высокопористыми кругами. М.: Машиностроение, 2007. 688 с.

- Старков В. К. Механизм влияния структурности круга на эффективность шлифования // Вестник МГТУ «СТАНКИН». № 1. 2019. С. 38–43.

- Захаренко И.П., Савченко Ю. А., Лавриненко В. И. Глубинное шлифование кругами из сверхтвердых материалов. М.: Машиностроение, 1988. 56 с.

- Кремень З.И., Юрьев В. Г. Шлифование суперабразивами высокопластичных сплавов. СПб.: Изд-во Политехн. ун-та, 2013. 167с.

- Волков Д.И., Цветков Б. В., Голованова А. М. Повышение эффективности глубинного шлифования замкового элемента лопатки турбины высокопористым эльборовым шлифовальным кругом АЭРОБОР® II // Вестник машиностроения. 2021. № 7. С. 68–71.

- Филимонов Л. Н. Высокоскоростное шлифование. Л.: Машиностроение, 1979. 248 с.

- Ермолаев В. К. Высокоскоростная обработка — ключ к развитию шлифования // РИТМ машиностроения. 2020. № 7. С. 16–23.

Источник журнал "РИТМ машиностроения" № 3-2022

Еще больше новостей |