Как известно, новое — это хорошо забытое старое. Производство машиностроительных деталей с использованием газотермических технологий (технология «корковых» изделий) предполагает изготовление заготовки-болванки, по геометрии идентичной изготавливаемой детали, нанесение на заготовку антиадгезивного покрытия, затем нанесение покрытия из конструкционного материала, обычно толщиной несколько миллиметров. Покрытие может быть многослойным, армированным, из металлов, сплавов, керамики, керметов и т. д. Обычно производятся детали в форме тел вращения. После формирования покрытия внешняя поверхность может быть подвергнута механической обработке, затем заготовка отделяется от покрытия. Так начиналась технология «корковых» изделий в 50‑е годы прошлого века.

Таким образом, деталь изготавливается из напыляемого материала, состав и структура тела детали приобретают уникальные свойства, принципиально отличающиеся от других технологий, характерные для газотермических покрытий: моделируемые теплоэлектропроводность, пористость, износостойкость, стойкость к воздействию различных агрессивных сред, гетерогенные структуры.

Технология сложная: например, отделение покрытия от заготовки по антиадгезивному покрытию; ограничение покрытия по толщине из-за высоких напряжений, возникающих в покрытии при его формировании; низкая когезионная прочность покрытия; сложность последующей механической обработки. Также следует отметить высокую себестоимость производства деталей по этой технологии, а именно: низкий коэффициент использования материала покрытия, обусловленный в первую очередь, конструкцией оборудования (плазмотрона, металлизатора) и материала для нанесения покрытий (порошков, проволоки); стоимость оборудования и расходных материалов и т. д. Всё это не позволяло использовать технологию для серийного производства.

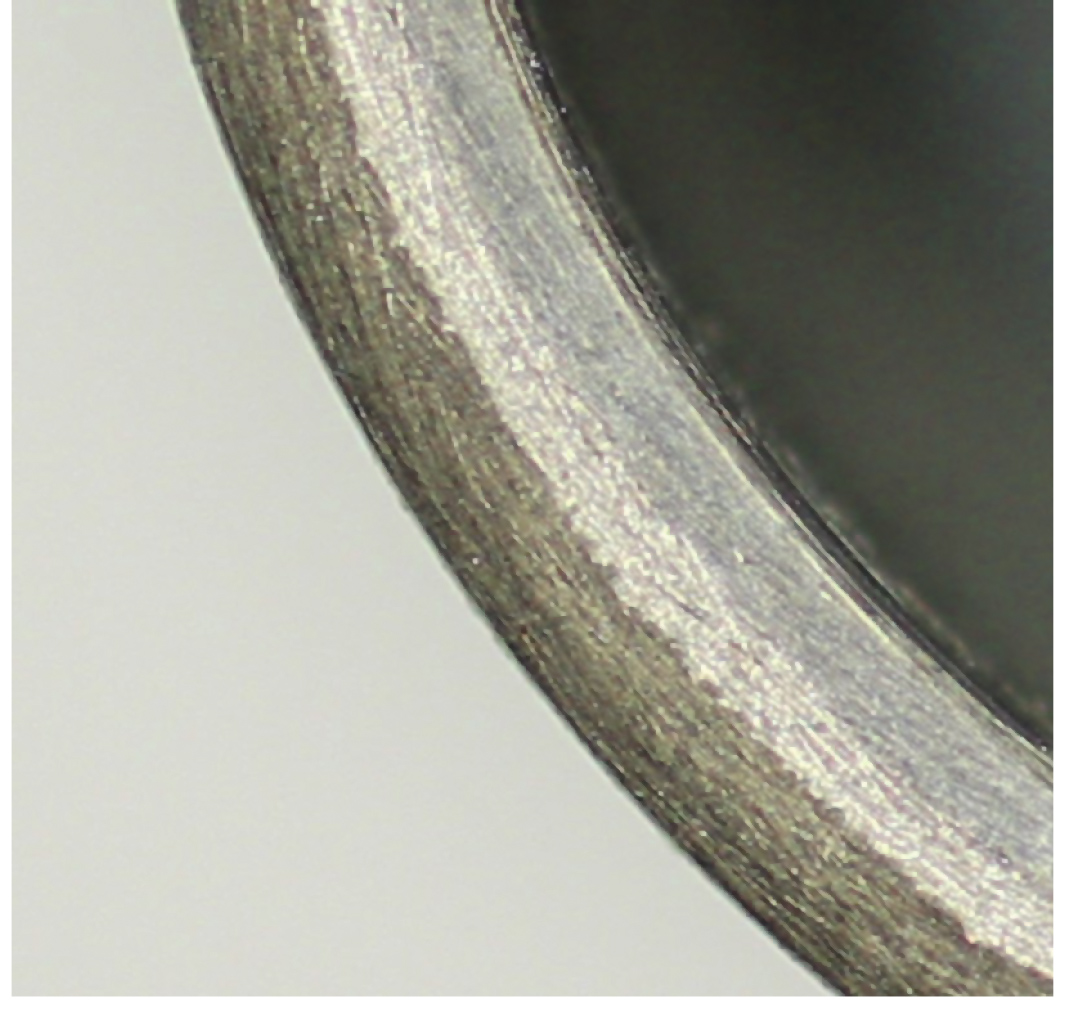

Технологические испытания современных электродуговых металлизаторов типа С‑10(08)-СУ-СТ(ВСТ), использующих проволоки диаметром 1,2–0,8 мм, показывают их возможности для производства машиностроительных деталей. Этими металлизаторами формируются структуры материалов деталей с низкими пористостью (менее 2%, практически беспористые) и шероховатостью, используется незначительный нагрев (не более 200°С), и, как следствие, обеспечивается низкий уровень сжимающих напряжений; нет каких-либо ограничений по толщине детали; детали могут быть по форме, как тела вращения, так и иные, включая плоские. Одной из особенностей названных металлизаторов, является «работа в одно пятно», когда два и более металлизатора наносят распыляемые металлические сплавы одновременно в одно пятно напыления, что практически невозможно для металлизаторов, использующих проволоку с диаметром более 1,6 мм из-за высокого тепловложения в пятно. Причем это не послойное нанесение покрытия, а именно совместное формирование гетерогенной структуры несколькими металлизаторами. Это могут быть структуры из никеля, хрома, железа, карбида вольфрама, карбида кремния, меди, алюминия, цинка, кобальта и т. д. (рис. 1). Также возможны добавки неметаллов, таких как пластики и окислы.

Рис. 1. Сечение стенки детали из трех различных металлов

Важными являются: относительно низкая себестоимость производства деталей из-за высокого коэффициента использования материалов, использование 3D-принтеров для изготовления заготовок, что сокращает количество технологических операций, автоматизация технологии.

Названные выше новые типы металлизаторов позволяют изготавливать детали с уникальными свойствами с относительно низкой себестоимостью.

Сергей Николаевич Сарбучев

ООО «Термал-Спрей-Тек»

www.t-s-t.ru, info@t-s-t.ru,

тел. (495)475-89-78

Источник журнал "РИТМ машиностроения" № 3-2022

Еще больше новостей |