Дмитрий Чебыкин,

главный конструктор ООО «Томский инструментальный завод»

Инструментальная отрасль задает основное направление в векторе развития всей обрабатывающей промышленности. Современное понимание процессов резания прежде всего формирует требования к инструменту и оснастке, а уже потом к технологии обработки и оборудованию.

Существуют как ключевые запросы, которые остаются неизменными во времени: надежность, безопасность и производительность, так и новые, которые формируются в борьбе за высокие темпы роста производительности обрабатывающих предприятий. Например, за последние десятилетия существенно возросло внимание к геометрической точности и жесткости.

В зависимости от вида инструмента, его типа, назначения, обрабатываемого материала, инструментального материала набор характеристик, которыми должен обладать современный инструмент, может быть самым разнообразным.

Если говорить о современных тенденциях, то стратегия сдвигается в область скоростной обработки с малой толщиной среза. Такая технология дает ряд преимуществ: высокая размерная точность обработки, малые силы резания, высокие показатели удаления слоя материала, низкая шероховатость обрабатываемых поверхностей. Для решения подобных задач необходимы: высокая твердость, теплостойкость, износостойкость и прочность инструмента.

Основной объем лезвийного инструмента для высокоскоростной обработки изготавливают из твердых и сверхтвердых материалов. Кроме того, возникает необходимость в защите инструмента от термических и термоциклических нагрузок, что может быть обеспечено физическими и механическими свойствами износостойких покрытий (рис. 1). Прежде всего это низкие коэффициенты трения, высокие показатели термобарьерности, требования к сопротивляемости покрытия от растрескивания и отслаивания. Для обеспечения высоких адгезионных свойств защитных слоев необходимо тщательным образом контролировать подготовку покрываемых поверхностей, округление режущих кромок и соблюдение технологической чистоты процесса нанесения покрытий.

Рис. 1. Подготовка инструмента к нанесению износостойкого покрытия

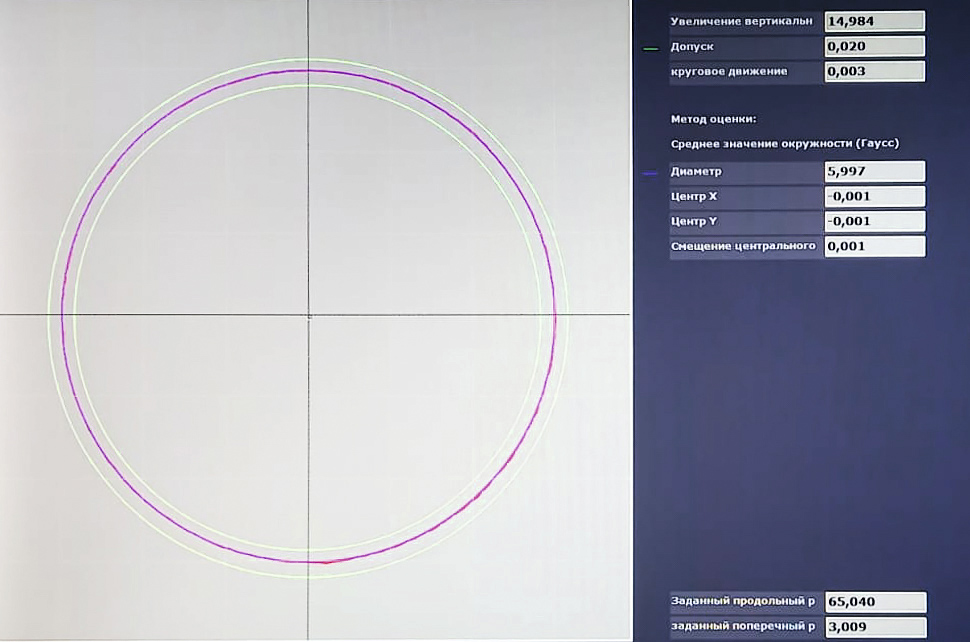

Также не обходятся стороной вопросы, связанные с вибрацией (рис. 2). При больших скоростях резания инструмент легко входит в резонанс с колебаниями станка, что приводит к разрушению режущих кромок и к плохой чистоте поверхности. Появляются требования, связанные с уменьшением вибраций инструмента, а это прежде всего — получение наименьшей величины биения режущих кромок и наименьшей асимметричности режущих элементов инструмента.

Рис. 2. Измерение биения режущей кромки

Не стоит забывать и об инерционных нагрузках, которые практически ничем не уступают силам резания, что приводит к дополнительному вниманию к точности балансировки инструмента и оснастки.

Такое количество требований приводит к поиску новых технологий производства, методов проектирования инструмента, разработке новых инструментальных материалов (рис. 3). При этом чем выше качественные показатели инструмента, тем ниже возможность его восстановления.

Рис. 3. Фрезы из твердосплавных материалов с покрытием

Некоторые производители лезвийного инструмента уже конструктивно не закладывают возможность переточки режущих кромок. Для уменьшения стоимости таких разработок применяют модульные системы (рис. 4). Кроме того, для увеличения ресурса инструмента необходимо обеспечивать его стабильную работу, а это приводит к повышенным запросам к оборудованию и кинематике механической обработки.

Рис. 4. Модульные системы

Можно выделить два основных направления развития инструмента с точки зрения потребителя. В первом случае формируется потребность в универсальном инструменте, задача которого, в большей степени сводится к уменьшению номенклатуры. Но применение универсального инструмента, как правило, не дает высоких показателей производительности. Во втором случае появляется потребность в отраслевой специализации инструмента (рис. 5). Ключевой особенностью специализации является высокая производительность и комплексность. Каждый инструмент в этом случае является частью технологического решения узких производственных задач.

Рис. 5. Специальные решения

Специализация инструмента в зависимости от решений области его применения будет сохраняться со своими специфическими свойствами. С развитием технологий требования к инструменту будут всегда только расти.

Источник журнал "РИТМ машиностроения" № 3-2022

Еще больше новостей |