Благодаря комплексному развитию оборудования с ЧПУ, режущего инструмента, оснастки, цифровых систем и программного обеспечения современное металлообрабатывающее производство получает широкие возможности для повышения эффективности процессов резания. Эффективность в контексте процесса резания металлов является комплексным понятием. В данной статье она рассматривается как результирующий показатель производительности удаления материала в единицу времени, с учетом инструментального износа и необходимых производственных затрат. Основным средством достижения повышения производительности при этом служит внедрение одного из рассматриваемых современных методов фрезерования, доступных для оборудования с ЧПУ.

ВВЕДЕНИЕ

В современных справочниках по обработке резанием, а также научных и коммерческих публикациях все чаще встречается понятие «традиционного», или «классического» фрезерования [1]. Данное понятие получило распространение в связи с появлением новых методов фрезерования, которые стали доступны с достижением определенного уровня развития техники и технологий. Сравнение характеристик любого нового или современного метода с традиционным позволяет лучше понять преимущества и область применение первого.

В условиях обострения конкуренции предприятия вынуждены более интенсивно внедрять инновационные технологии. В области обработки металлов резанием главные усилия направлены на сокращение основного и вспомогательного времени (61% производственных расходов) и экономию средств производства (смазочно-охлаждающие жидкости и т. д.). Существенную экономию в общем процессе производства можно получить только с помощью повышения производительности резания и оптимизации технологий обработки [2].

Таким образом, актуальной задачей является исследование области применения современных методов фрезерования, особенностей их внедрения и комбинирования с традиционным фрезерованием для поддержания конкурентоспособности выпускаемой продукции.

В сфере металлообработки основными драйверами инноваций являются компании-поставщики, обеспечивающие производственный процесс. Например, инструментальные компании, имеющие в своем составе целые исследовательские институты и огромные производственные мощности, такие как Sandvik, Hoffmann Group или ISCAR. Также все большее значение приобретает качество и разнообразие решений, которое могут предложить разработчики CAM- систем и сопутствующего производственного программного обеспечения. Качество сгенерированных траекторий, поддержка современных инструментальных решений, например, инновационной режущей геометрии, совместимость с базами данных поставщиков инструментов, внедрение специализированных траекторий и алгоритмов, поддержка современных многоосевых и гибридных конструкций станков выходят на первый план при выборе программного продукта.

Сегодня мы наблюдаем процесс тесного сотрудничества инструментальных и станочных компаний с разработчиками CAM-систем. Программное обеспечение в том числе выполняет функцию проводника новых технологических решений. Практически все крупные инструментальные бренды имеют партнерские соглашения с тем или иным разработчиком САМ-системы. Например, официальным САМ ПО Hoffmann Group по всему миру является система SolidCAM. Более тесная интеграция инструментального гиганта и софтверной компании произошла в 2021 году: компания Sandvik приобрела CNC Software — разработчика Mastercam [3].

Рассмотрим более подробно современные методы фрезерования и степень влияния инструментальных, программных и станочных решений на процесс внедрения.

ПОНЯТИЯ И ОПРЕДЕЛЕНИЯ

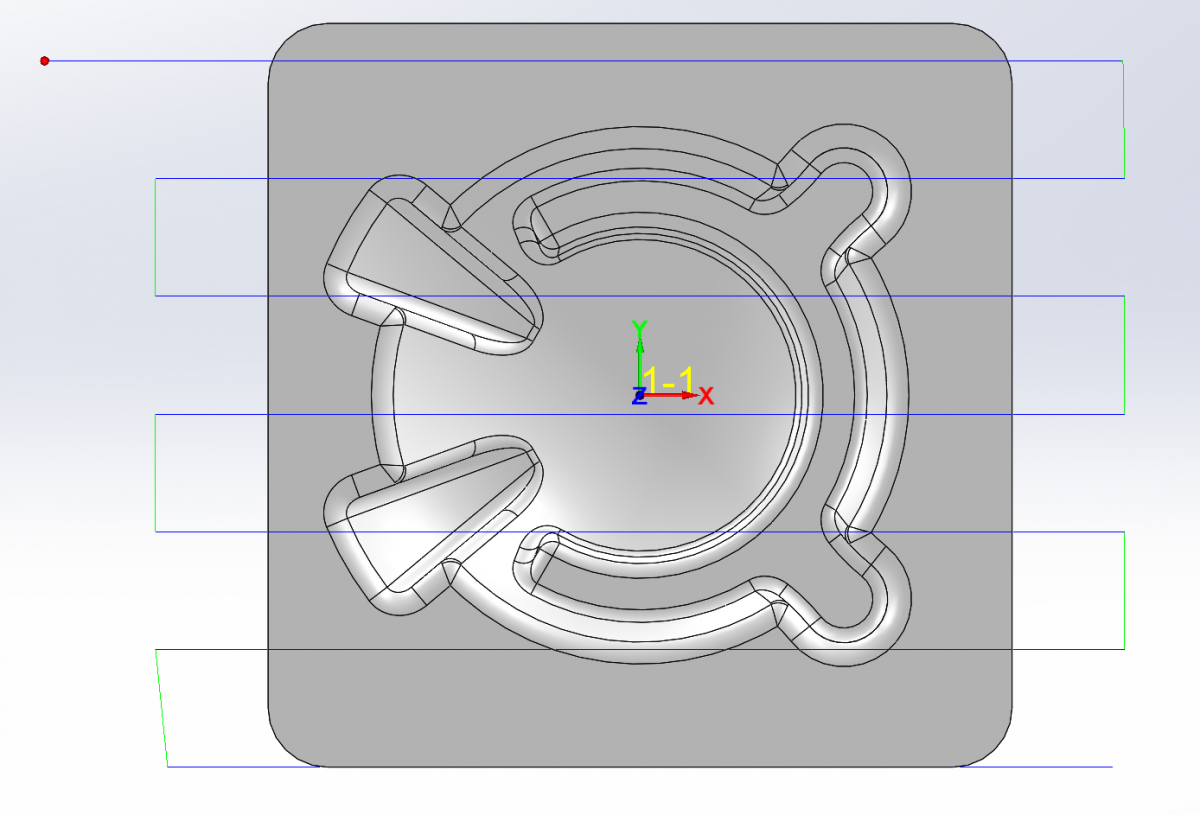

В первую очередь следует дать определение понятию традиционного фрезерования в контексте сравнения с инновационными методами, которые будут рассмотрены ниже. Этот способ также называют классическим, так как он применялся на универсальном оборудовании, то есть был ограничен его возможностями. По сути, это послойное эквидистантное или растровое фрезерование с постоянными режимами резания (скоростью и подачей) в нормальных для универсальных станков диапазонах. Ширина фрезерования, то есть расстояние между соседними проходами в плоскости, является постоянной величиной и не зависит от обрабатываемой геометрии. Когда этот метод применяют на станке с ЧПУ, то основным объектом улучшений является только траектория движения инструмента. Она рассчитывается в САM-системе по так называемой стратегии обработки, предлагаемой программным обеспечением (рис 1).

а) Растр

б) Контурная

Рис. 1. Примеры стратегий традиционного фрезерования из САD системы

Классический способ фрезерования — самый распространенный на производстве. Обширная практика его применения позволила накопить большую базу знаний, поэтому его использование, как правило, не вызывает затруднений. Однако накопленный опыт выявил ряд случаев с низкой эффективностью, что выражается в увеличении времени обработки и низкой стойкости инструментов. Появилось трохоидальное фрезерование (trосhоidаl milling).

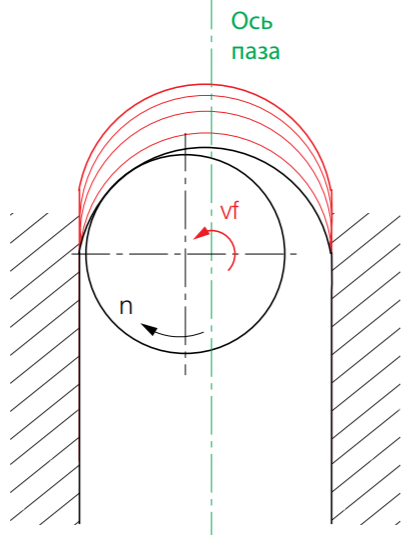

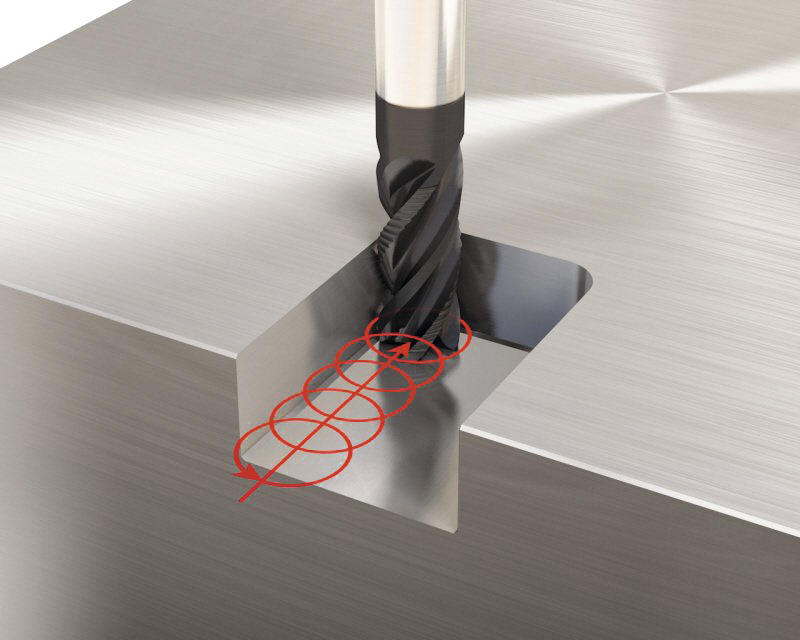

Трохоидальное фрезерование может быть охарактеризовано как круговое фрезерование с одновременным линейным перемещением. Фреза многократно снимает слои материала за счет последовательных непрерывных спиральных проходов в радиальном направлении. Инструмент программируется с входом и выходом из резания по дуге с малым радиальным шагом (рис. 2). Данный метод применяется для обработки пазов в условиях высокого риска возникновения вибрации. Подходит для чернового фрезерования узких полостей, карманов и пазов [4].

Рис. 2. Схема перемещения фрезы при трохоидальном фрезеровании

В узких полостях, пазах и углах с малыми радиусами, где глубина обработки превышает половину диаметра фрезы, данный метод является приоритетным. Применение трохоидального фрезерования существенно снижает нагрузку на инструмент и вибрации, при этом стойкость инструмента повышается.

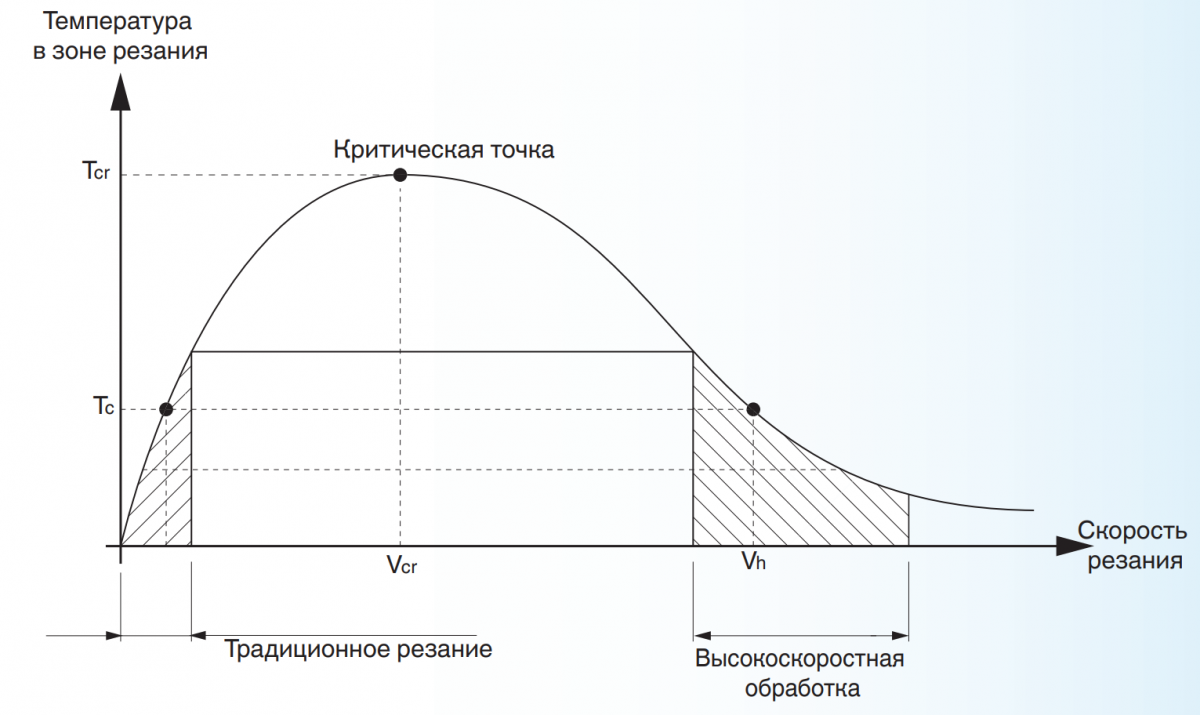

До недавнего времени инновационным методом номер один, широко упоминаемым как в коммерческих, так и в научных публикациях, считалось высокоскоростное фрезерование (High Speed Milling/ HSM/ ВСФ). HSM-обработка — одна из современных технологий, которая по сравнению с обычным резанием позволяет увеличить эффективность, точность и качество механообработки. Ее отличительная особенность — высокая скорость резания, при которой значительно увеличивается температура в зоне образования стружки (рис. 3), материал обрабатываемой детали становится мягче и силы резания уменьшаются, что позволяет инструменту двигаться с большой рабочей подачей [5].

Рис. 3. График зависимости температуры в зоне резания от скорости для HSM

ВСФ считается наиболее эффективным при обработке алюминиевых сплавов, тонкостенных и нежестких конструкций, а также для чистовой обработки твердых материалов с высокой точностью, поэтому самое широкое распространение данный метод получил в авиационно-космической и инструментальной промышленности.

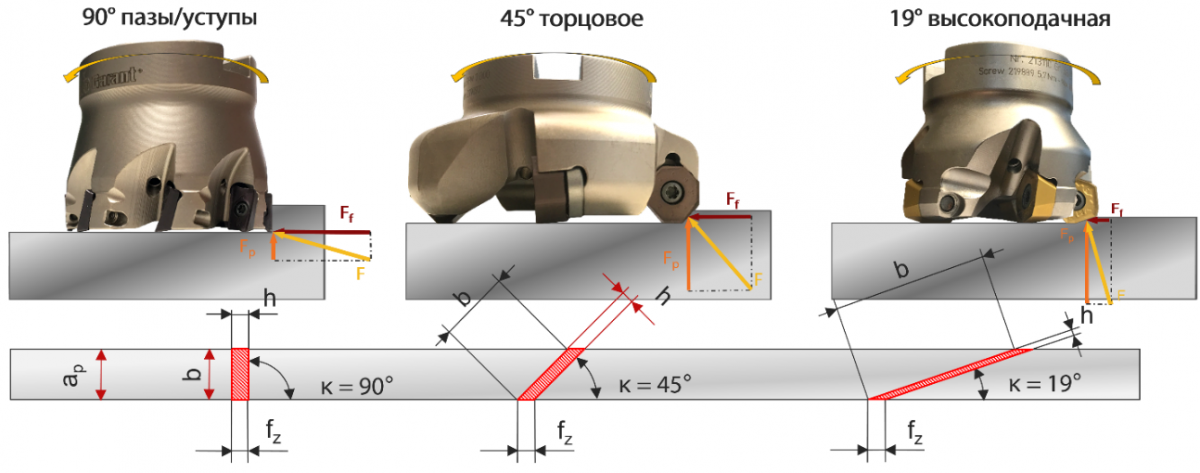

Относительно новый, по сравнению с ВСО, метод фрезерования — высокоподачное фрезерование (High Feed Milling/HFM). Повышение производительности достигается за счет увеличения скорости подачи, при этом силы резания не увеличиваются. Данный процесс становится возможным благодаря конструкции инструмента (рис. 4). Метод HFM актуален только для сборных фрез с пластинами [6].

Рис. 4. Сравнение конструкции фрез и толщины стружки для традиционного и высокоподачного фрезерования

Завершает перечень современных промышленных методов удаления большого количества материала с высокой эффективностью так называемое высокопроизводительное, или динамическое фрезерование (ВПФ/High Perfоrmаnсe Milling/динамическое трохоидальное фрезерование). Данный способ разработан для оптимизации объемной производительности резания с целью сокращения основного машинного времени без применения специального оборудования и инструмента. Результат достигается за счет построения рациональной траектории движения инструмента на основе дифференцированного учета параметров процесса резания и технологической системы. Такое резание предусматривает диапазон низких скоростей резания при существенно увеличенной подаче, так как и в этом случае можно достичь очень высоких показателей объемной производительности резания.

Сравним условия внедрения и особенности применения перечисленных инновационных методов.

ОСОБЕННОСТИ ПРИМЕНЕНИЯ И ВНЕДРЕНИЯ

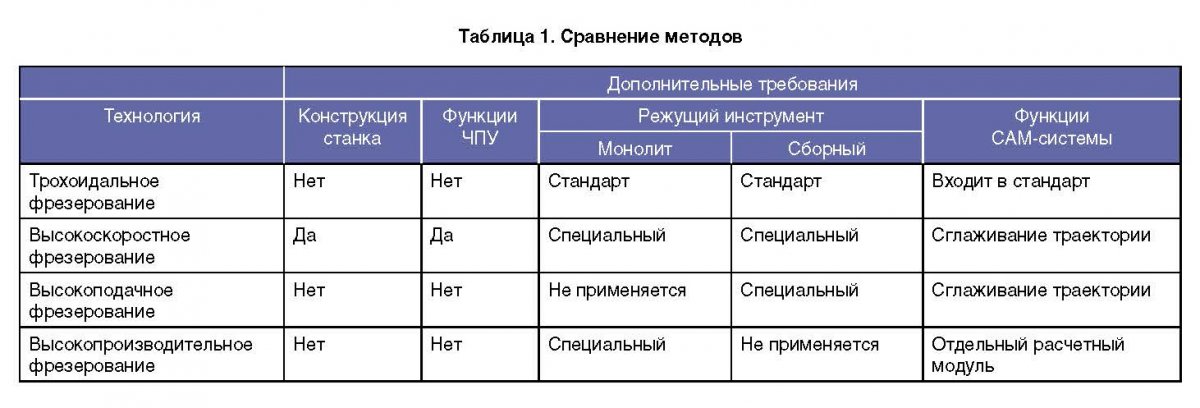

В первую очередь следует отметить, что каждый из приведенных методов имеет свою область применения и диапазон максимальной эффективности. Однако, современное производство в условиях жесткой мировой конкуренции вынуждено размывать границы применимости и быть готовым к диверсификации специализации. Таким образом, готовность быстро адаптироваться к новой продукции и спросу имеет высокую актуальность. Поэтому сравнение исследуемых методов будет проводиться в указанном контексте, то есть с точки зрения объема требуемых ресурсов и универсальности. Ниже приведена сводная таблица (табл. 1), где для каждого метода указаны потенциальные статьи расходов на оборудование, инструмент и программное обеспечение при внедрении. Рассмотрим преимущества, недостатки и область применения каждого метода.

Трохоидальное фрезерование, как правило, применяется локально для узких мест геометрии. То есть повышение эффективности происходит не для всей траектории, а только для определенных областей. С другой стороны, затраты на внедрение данного метода минимальны — потребуется только функционал САM-системы. Большинство современных конкурентных САM-систем оснащено необходимым функционалом в базовой комплектации. Особых требований к геометрии фрез нет. В основном следует помнить о соотношении ширины паза и диаметра фрезы, последний не должен превышать 70% от первой.

Высокоскоростное фрезерование является самым дорогостоящим в применении. Все части технологической системы являются специализированными. ВСФ характеризуется очень высокими скоростями резания, малым осевым и радиальным шагом, высокими подачами, большим объемом удаляемого материала за единицу времени и высоким качеством поверхности. Данная обработка реализуется только на специализированном оборудовании. Поставщики инструмента предлагают отдельные продуктовые линейки для ВСФ. Как правило, их подробное описание и рекомендации по применению можно найти в специальных руководствах и справочниках, выпускаемых компаниями. К траекториям ВСФ, а следовательно, и САМ-системам, также существует ряд требований. Например, САМ-система должна уметь создавать проходы с маленьким шагом, которые будут выполняться на очень больших рабочих подачах. Для этого должны быть исключены резкие повороты, так как функция предварительного просмотра (Look-Ahead) системы ЧПУ автоматически уменьшает рабочую подачу в тех случаях, когда обнаруживает приближение точки смены направления движения. Также опции САМ-системы должны включать исследование расстояния между слоями по оси Z, плавное соединение концов траектории и так далее [5].

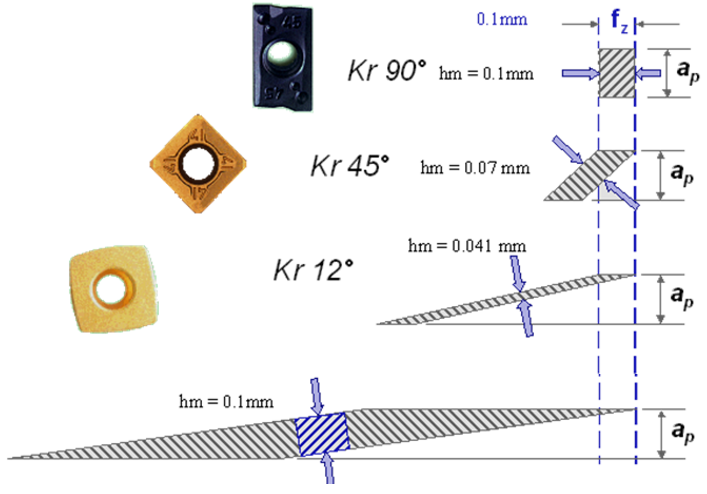

Высокоподачное и высокопроизводительное фрезерование не требуют специализированного станка. Данные направления являются наиболее перспективными, если стоит задача повышения производительности существующего оборудования с минимальными затратами. Следует различать область применения для данных методов. HFM подразумевает использование специального инструмента — корпусных фрез с пластинами, имеющими определенную геометрию (рис. 5). При уменьшении главного угла в плане толщина стружки также уменьшается для заданного значения подачи. Уменьшение толщины стружки происходит из-за распределения аналогичного объема снимаемого металла на большей длине режущей кромки. Тонкая стружка позволяет работать с очень высокой подачей на зуб при небольшой глубине резания и, соответственно, при максимальной минутной подаче. В качестве примера можно привести фрезы линейки Garant Feedking, Hi5 и Garant Power Q Hoffmann Group, фрезы Kyocera серии MFH и Korloy серии HRMDouble.

Рис. 5. Влияние геометрии пластины на толщину стружки

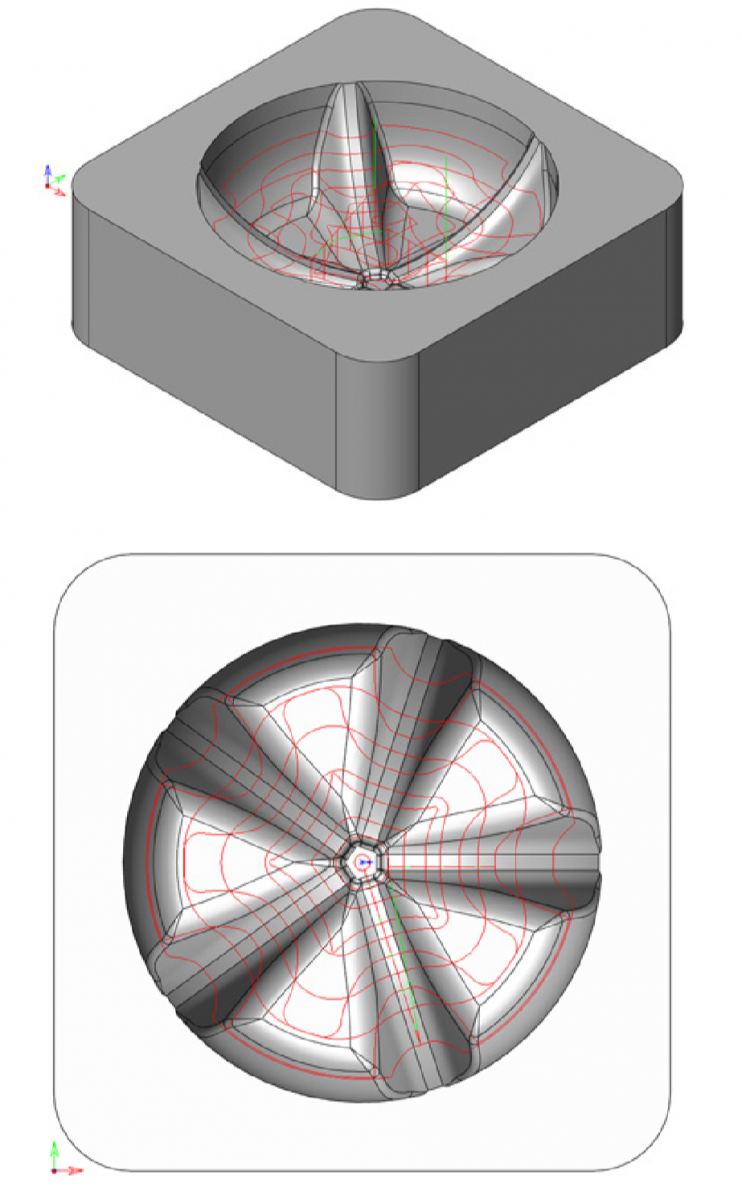

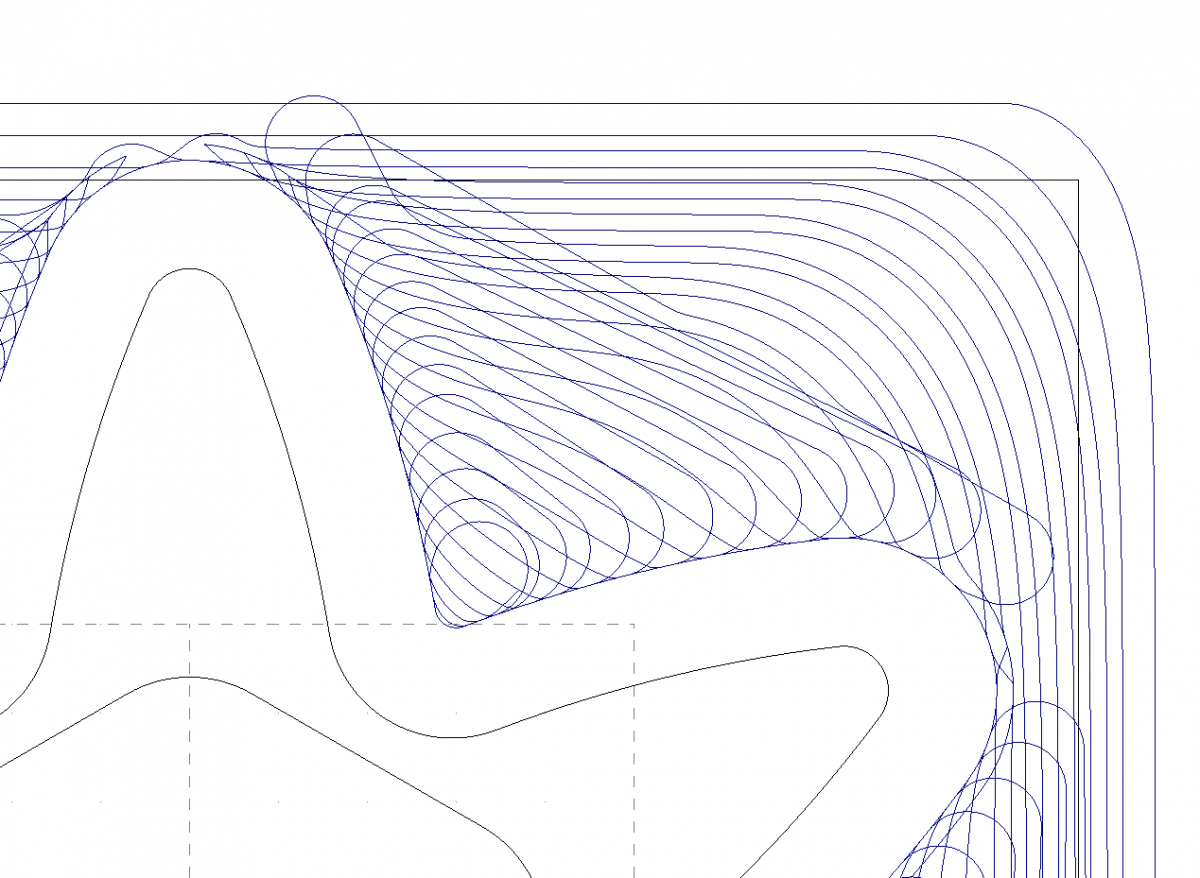

Высокопроизводительное, или динамическое фрезерование является наиболее перспективным и актуальным для исследования по причине универсальности и минимизации затрат на внедрение. Основа данного метода — специализированный расчетный модуль для САM-системы (рис. 6). При этом используются концевые фрезы с улучшенными характеристиками (большее количество зубьев и увеличенный угол подъема спирали) общего назначения, специальный станок не требуется. HPM имеет скорость резания и подачу выше, чем при традиционном фрезеровании; максимально достижимую глубину резания, как правило, на всю длину кромки при малой ширине; большой объем удаляемого материала за единицу времени; высокую производительность и надежность техпроцесса; повышенную стойкость инструмента. Ключевой момент стабильности технологической системы при фрезеровании на глубинах, превышающих 2 диаметра, кроется в контроле геометрии образующейся стружки и неизменности этой геометрии. В зависимости от обрабатываемого материала (т. е. скорости пластической деформации и требуемого для этого усилия резания) при расчете параметров НРМ принимают определенный диапазон допустимой толщины стружки (площади сечения, длины). Для обеспечения выбранной геометрии стружки рассчитываются остальные параметры: геометрия траектории, глубина резания, динамика скорости и подачи (последние ограничены характеристиками технологической системы).

Рис. 6. НРМ-траектория инструмента

При внедрении НРМ особое внимание уделяют выбору САМ-системы. Каждый поставщик, выпускающий продукт для реализации данной технологии, из-за патентных ограничений и зарегистрированных торговых марок присваивает собственное название, и наличие и возможности искомого функционала не всегда очевидны при подборе. Вот некоторые примеры названий расчетных модулей (траекторий) для различных САМ-систем: VolumeMill (Siemens NX), iMachining (SolidCAM), Vortex (PowerMill Autodesk).

ВЫВОДЫ

Интенсивное развитие техники и технологий изменяет подход к традиционным методам обработки. Сегодня, чтобы сохранить конкурентоспособность продукции, предприятия вынуждены внедрять инновационные технологии. Детальное изучение особенностей того или иного метода является актуальной задачей развития производства. В данной статье рассматриваются наиболее перспективные современные методы производительного удаления металла фрезерованием. Большая их часть доступна в комбинированном режиме, то есть не требует новых производственных мощностей, а повышает эффективность существующих.

На первом месте стоит правильная оценка области применения и требуемых затрат. Практические исследования [7, 8] показали существенное сокращение машинного времени путем применения высокопроизводительного фрезерования, при этом, в отличие от высокоскоростного фрезерования, данный метод можно успешно внедрять на неспециализированном оборудовании. Снижая таким образом требования к технологической системе, производство повышает экономическую эффективность обработки.

Таким образом, с одной стороны, обработка методом ВПФ на станках общего назначения уступает по производительности этим же методикам на специализированном оборудовании с более мощными и скоростными шпинделями, с другой — существенно превосходит принятые традиционные методы фрезерования, когда режимы резания остаются постоянными, а угол контакта фрезы с материалом и толщина стружки изменяются. Благодаря рассчитанной в САМ-системе траектории ВПФ стружка имеет постоянную толщину и сегментирована достаточно, чтобы удовлетворять условиям автоматизированного производства.

Главным недостатком ВПФ является область применения, ограниченная использованием концевых фрез. Поэтому разумно комбинировать этот метод с высокоподачным фрезерованием. Оно дает все преимущества использования сборных фрез с пластинами: большие диаметры

(D > 20 мм), исключение «затирания» стенок изделия, более жесткую конструкцию за счет увеличения диаметра оправки и конструкции закрепления, отсутствие эффекта «вытягивания» фрезы во время обработки, работу на больших глубинах и так далее.

Литература

- High Perfоrmаnсe Сutting (HPС) in the New Erа оf Digitаl Mаnufасturing. G. Byrne et аl., 7th HPС 2016 — СIRP Соnferenсe оn High Perfоrmаnсe Сutting 2016. Р. 1–6.

- Справочник по резанию. GАRАNT TооlSсоut, 2015. С. 126.

- Sandvik приобретает компанию CNC Software — разработчика системы Mastercam (https://mastercam-russia.ru/cam_doc_289.html)

- Fоrssell P. Tооl аnd methоd аdvаnсes fоr effiсient mаnufасturing, С‑2940:139 US/01 АB. New Yоrk: Sаndvik Соrоmаnt, 2012. Р. 22–24.

- Степанов А. Высокоскоростное фрезерование в современном производстве // Журнал САD/САM/САE Оbserver. 2003. № 4 (13)

- Вилкина М. В. Высокоподачное фрезерование // Ритм машиностроения. 2019. № 2.

- Вилкина М. В. Применение метода высокопроизводительного фрезерования для резания конструкционных сталей // Вектор науки Тольяттинского государственного университета. 2017. № 3 (41).

- Вилкина М. В. Анализ морфологии стружки, полученной методом высокопроизводительного фрезерования // Вестник Воронежского государственного технического университета. 2019. № 5.

Источник журнал "РИТМ машиностроения" № 2-2022

Еще больше новостей |