Государственный оборонный заказ — это самостоятельный вид деятельности машиностроительных предприятий ОПК, который согласно федеральному закону № 275-ФЗ требует раздельного учета, что поднимает вопрос о классе информационных систем и способе обеспечения ведения раздельного учета при его автоматизации в условиях цифровой трансформации производства.

Обеспечение эффективного функционирования оборонно-промышленного комплекса (ОПК) — главная цель Военной доктрины Российской Федерации для обеспечения удовлетворения спроса вооруженных сил и присутствия страны на мировых рынках высокотехнологичной продукции [1].

Следует вспомнить, что стремительный переход России к рыночным отношениям привел в начале 2000‑х годов к резкому сокращению государственных оборонных заказов (ГОЗ). Многие предприятия ОПК были вынуждены сократить объемы производства, перейти к мелкосерийному производству и даже выпуску единичных образцов. Это потребовало изменения организации производства и управления на предприятиях, на передний план вышла проблема повышения эффективности [5, 6, 10,12].

На сегодняшний день ситуация кардинально изменилась в лучшую сторону: поручение президента Российской Федерации от 05.12.2016 г. № Пр‑2346 предусматривает к 2025 году возрастание доли продукции гражданского и двойного назначения до 30%, а к 2030 — до 50%. Для ОПК основными рынками для поставки гражданской продукции являются: медицина, транспортное машиностроение, радиоэлектроника, энергетическое машиностроение и т. д. [3].

Согласно указу президента Российской Федерации от 7 мая 2018 г. № 204 «О национальных целях и стратегических задачах развития Российской Федерации на период до 2024 года», предприятия ОПК определяют автоматизацию производства через внедрение цифровых технологий как одну из главных задач своего развития [2]. Распоряжение председателя правительства Российской Федерации от 6 ноября 2021 г. № 3142‑р формулирует стратегическое направление в области цифровой трансформации обрабатывающих отраслей промышленности.

Однако основной деятельностью предприятий ОПК является государственный оборонный заказ (ГОЗ) для обеспечения обороны и безопасности государства. Продукция по ГОЗ производится в соответствии с фиксированной рентабельностью, также частично обеспечивается государственное регулирование цен [3, 4, 13].

Многие предприятия ОПК при возникновении необходимости построения корпоративной информационной системы останавливаются на внедрении ERP, но данная система решает общие вопросы управления, контролируя конечный результат деятельности организации, оставляя без внимания цеховой уровень, на котором происходит непосредственное изготовление изделий. А именно на цеховом уровне обеспечивается производительность труда и реальная фондоотдача технологического оборудования.

Производственная система — особый вид органи-зационно-технической системы, который состоит из средств и предметов производства, базы конструкторско-технологической информации, производственных процессов и комплексов управления ими, совместное функционирование которых позволяет изготавливать изделия, отвечающие своему служебному назначению [11].

Этапы жизненного цикла производственной системы отличаются от этапов жизненного цикла производимых изделий (c которыми в рамках концепции цифровой трансформации принято связывать понятие цифрового двойника — Digital Twin). Основным отличием является то, что производственная система машиностроительного предприятия на этапе ее эксплуатации подвержена функциональным и структурным изменениям. Это вызвано как необходимостью ее технического перевооружения при изменении номенклатуры и/или программы выпуска, так и повышением общей эффективности станочной системы. В настоящее время наряду с цифровыми двойниками изделий появилась потребность в создании и применении цифровых моделей производственных систем [11].

В современном мире организационный фактор роста производительности труда на предприятии принято оценивать двумя ключевыми показателями: коэффициентом OEE (Overall Equipment Effectiveness), характеризующим общую эффективность использования технологического оборудования, и коэффициентом MCE (Manufacturing Cycle Effectiveness) — скоростью исполнения производственных заказов [5, 10].

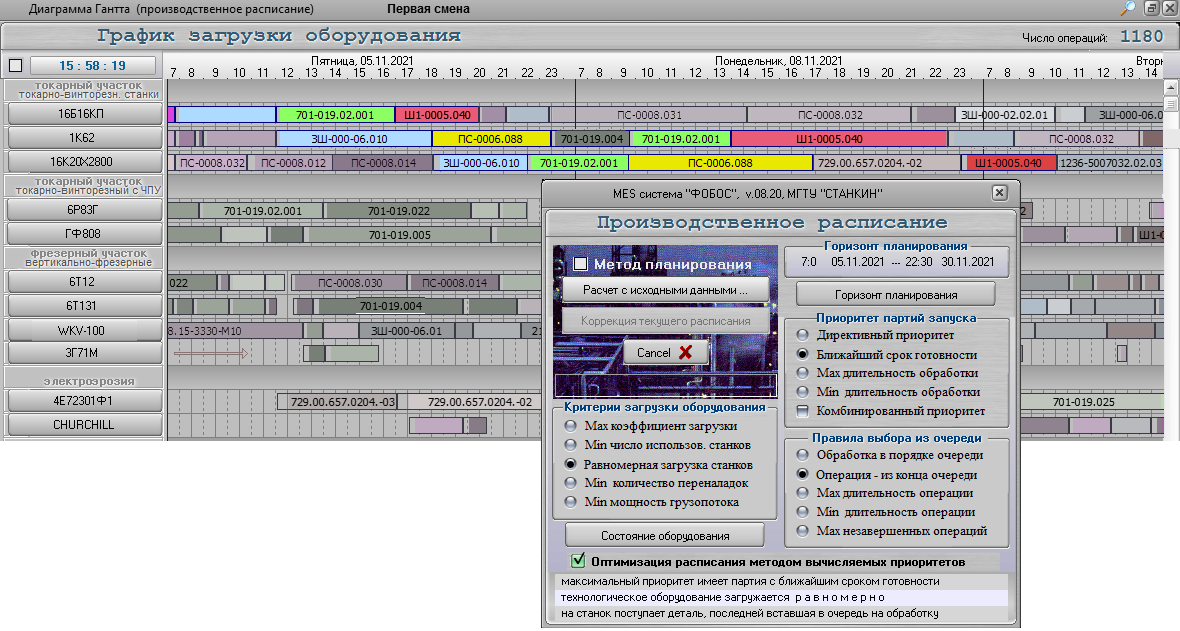

Задача эффективного управления предприятием состоит в одновременном пропорциональном увеличении ключевых показателей MCE и OEE. Данная задача успешно решается за счет применения цифровой математической модели внутрицеховых материальных потоков с последующим составлением производственных расписаний на основе многокритериальной оптимизации — рис. 1 [6, 8, 11].

Рис. 1. Цифровая модель внутрицеховых материальных потоков: пример многокритериальной оптимизации производственного расписания

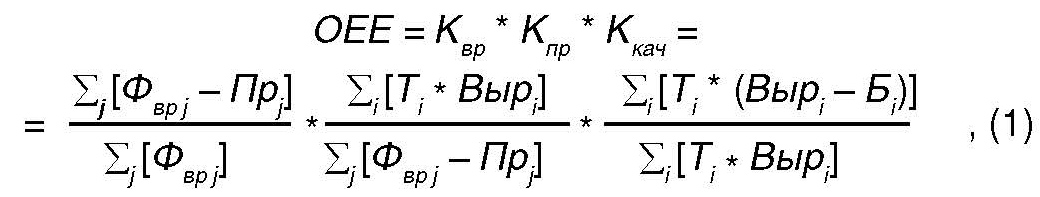

Overall Equipment Effectivenes (OEE) — оценка уровня загруженности основного технологического оборудования станочной системы (общая эффективность использования технологического оборудования) (1):

где Kвp — коэффициент времени (доступность), Kпр — коэффициент производительности (эффективность работы), Kкач — коэффициент качества (уровень качества), j — количество единиц оборудования, Фвp j — фонд времени работы j-ой единицы оборудования (время рабочей смены),

Прj — простой j-ой единицы оборудования, в том числе плановые (ППР, наладка и пр.), i — количество продуктов, производимых на данной единице оборудования, Ti — такт выпуска i-ого продукта, Вырi— количество изготовленного i-ого продукта в течение Фвр, Бi — количество брака i-ого продукта, изготовленного в течение Фвр, ∑j [Фвpj — Прj ] — время для выпуска продукции на j-ой единице оборудования, ∑i [Ti * Вырi ] — количество времени, потраченного на производство продукции, ∑i [Ti * (Вырi — Бi)] — время, потраченное на производство годной продукции.

В сочетании с данным показателем также используют и коэффициент TVD (2) (Throughput Value Days) — экономический показатель для оценки надежности цепи поставок. Величина этого показателя должна понижаться через оптимизацию OEE.

TVD(t) = ∑(Vi × TVDi (t)), (2)

где Vi — «ценность» изделия или ДСЕ с номером i (например, в виде генерируемого дохода Ti); TVDi (t) — дефицит по изделию или ДСЕ с номером i на момент времени t; суммирование проводится по всем позициям, которые на момент времени t должны быть выполнены, но по факту еще не завершены.

Коэффициент ОЕЕ можно трактовать как плотность загрузки станочной системы обрабатываемыми деталями на заданном горизонте планирования, TVD следует понимать как способность цепи поставок справиться с ранее заявленным объемом продукции на производство [7].

Manufacturing Cycle Effectivenes (MCE) — коэффициент, характеризующий скорость прохождения деталей (заказов) через конкретные производственные участки (3);

где Вырik — выработка k-ого производственного участка по деталям, входящим в i-й продукт, Tik — такт выпуска i-ой продукции на участке k, Фврj — фонд времени работы j-ой единицы оборудования [8].

В сочетании с данным показателем также используют экономический коэффициент IVD (4) (Inventory-Value Days) — показатель для оценки «емкости» цепи поставок, т. е. это показатель того, какое количество готовой продукции, находящейся на хранении, не востребовано потребителем [9]. Данный показатель также должен снижаться через оптимизацию MCE.

IVD(t) = ∑(Ci* IVDi (t), (4)

где Ci — «замороженная стоимость» изделия или ДСЕ с номером i (например, в виде полных переменных затрат TVCi), IVDi (t) — наличие в производстве изделий или ДСЕ с номером i на момент времени t, суммирование проводится по всем изделиям или ДСЕ, которые на момент времени t находятся в производстве.

Учитывая опыт западных машиностроительных предприятий, наилучшим вариантом управления производством можно назвать одновременное увеличение OEE и MCE, что приводит к заметному повышению эффективности работы предприятия. К сожалению, указанные базовые показатели эффективности производства негативно влияют друг на друга. Так, если проводить отдельное увеличение только OEE или MCE, то будет уменьшаться другой показатель, то же самое будет происходить и со связанными экономическими показателями TVD и IVD [8],[9].

Как отмечалось выше, данная задача является задачей многокритериальной оптимизации и может быть решена через составление производственных расписаний работы технологического оборудования средствами MES для цифровой модели внутрицеховых материальных потоков. По примеру западных предприятий данная задача уже решается на некоторых отечественных машиностроительных предприятиях. Сегодня на рынке промышленного софта уже есть несколько MES-систем, способных выполнять такую многокритериальную оптимизацию («ФОБОС» — Россия, Preactor — Германия, ORTEMS — Франция) [6].

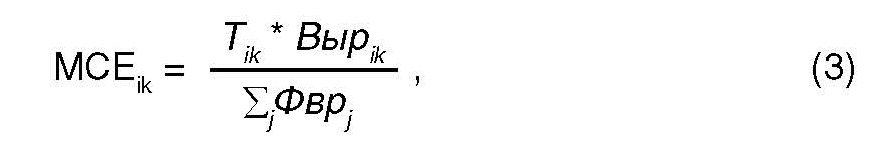

На рис. 2 изображен фрагмент диаграммы Гантта для цифровой модели производственной системы, где представлены результаты многокритериальной оптимизации расписания выполняемых работ: цветами (голубым, зеленым, красным, желтым) отмечено несколько технологических операций для четырех деталей. Их обработка ведется на трех станках (см. также рис. 1). Приведенные результаты наглядно показывают, что при неизменной плотности загрузки оборудования — одинаковом значении коэффициента OEE = 40,67% — можно значительно сократить цикл обработки ряда деталей и сборочных единиц (от варианта 1 до варианта 3), повысив за счет многокритериальной оптимизации значение второго ключевого производственного показателя МСЕ. Расчеты проводились российской MES-системой «ФОБОС» с использованием алгоритмического метода вычисляемых приоритетов.

Рис. 2. Пример расчета коэффициента ОЕЕ, результаты многокритериальной оптимизации показателя МСЕ (MES «ФОБОС», Россия)

Особенно важна возможность реального сокращения цикла обработки изделий при выполнении контрактов ГОЗ, где сроки сдачи готовой продукции машиностроительными предприятиями ОПК имеют, как известно, критическое значение. Более того, детальный пооперационный контроль внутрицеховых материальных потоков средствами MES обеспечивает надлежащую прозрачность производства и позволяет значительно упростить раздельный учет внутрицеховых затрат по контрактам ГОЗ [3, 4, 8].

В заключение можно сказать, что обязательным условием автоматизации исполнения ГОЗ-контракта на предприятии ОПК является внедрение цифровых моделей соответствующих производственных подразделений с последующим применением MES для отслеживания его исполнения, начиная с уровня цеха. Также цифровая модель является инструментом повышения эффективности предприятия ОПК на этапе цифровой трансформации производства.

Авторы:

Ирина Сергеевна Паршина, аспирант МГТУ «СТАНКИН», г. Москва, skyla95@rambler.ru

Сергей Александрович Кривоногов, аспирант АНО ДПО «Научно-образовательный центр воздушно-космической обороны «Алмаз-Антей» им. В. П. Ефремова», г. Москва, nn.lotos@yandex.ru

Евгений Борисович Фролов, д. т. н., проф., член-корр. РАЕ, МГТУ «СТАНКИН», г. Москва, fobos.mes@gmail.com

Литература

- Военная доктрина Российской Федерации (утв. Президентом РФ 25 декабря 2014 г. N Пр‑2976) Военная доктрина Российской Федерации (утв. Президентом РФ 25 декабря 2014 г. № Пр‑2976)

- «Цифровая экономика Российской Федерации», утвержденная протоколом заседания президиума Совета при Президенте Российской Федерации по стратегическому развитию и национальным проектам от 4 июня 2019 г. № 7.

- Е. А. Антипина, Д. А. Журенков, М. А. Шелоумов. Диверсификация организаций оборонно-промышленного комплекса и гражданский рынок // ГОСЗАКАЗ: управление, размещение, обеспечение. 2019. № 56 [апрель – июнь].

- А. В. Яковлев. Аудируемость данных раздельного учета по контрактам в сфере ГОЗ / А. В. Яковлев // Новый оборонный заказ. Стратегии. 2019. № 3 (56).

- Е. Б. Фролов, Р. Р. Загидуллин Промышленный софт для планирования машиностроительного производства: ERP, APS, MES // Главный инженер. 2020. № 5. С. 22–32.

- П. А. Нестеров, А. В. Косьяненко, Е. Б. Фролов. Выбор MES- системы для машиностроительного предприятия // РИТМ машиностроения. 2019. № 8. С. 10–15.

- Mahesh Gupta, Soeren Andersen. Throughput/inventory dollar-days: TOC-based measures for supply chain collaboration. 01.03.2018. URL: www.tandfonline.com/doi/abs/10.1080/00207543.2018.1444805 (дата обращения: 07.11.2020).

- И. С. Паршина, Е. Б. Фролов. Показатели для оценки уровня организации машиностроительного производства // Генеральный директор. Управление промышленным предприятием. 2020. № 12. С. 18–23.

- John Blackstone. Theory of Constraints. 2010. URL: http://www.scholarpedia.org/article/Theory_of_Constraints (дата обращения: 07.11.2020).

- Соломенцев Ю. М., Фролов Е. Б. Современные методы повышения эффективности машиностроительных производств // Технология машиностроения. 2015. № 8. C. 54–58.

- Соломенцев Ю. М., Фролов Е. Б. Цифровые двойники изделия и производственной системы // Генеральный директор. Управление промышленным предприятием. 2018. № 8. C. 26–33.

- Фролов Е. Б., Шаров В. Ф. Система технологической подготовки, планирования и контроля производства «ФОБОС». //Вооружение, политика, конверсия. 2001. № 5. С. 43–47.

- Кривоногов С. А. Особенности внедрения цифровых технологий на предприятиях оборонно-промышленного комплекса Российской Федерации / С. А. Кривоногов // Наука и бизнес: пути развития. 2020. № 4 (106). С. 34–37.

Источник журнал "РИТМ машиностроения" № 9-2021