С ростом литровой мощности двигателей внутреннего сгорания (ДВС) и возрастанием нагрузки на цилиндропоршневую группу остро встает вопрос о повышении надежности поршневых алюминиевых сплавов. Подобные вызовы стоят и при изготовлении изделий из сплавов других металлов: титана, магния и других. Основатель проекта ZENTORN (компания-резидент инновационного центра «Сколково») Дмитрий Лебедев рассказывает, как керамическое термобарьерное каталитически активное покрытие помогает улучшить физические свойства изделий без значительных вложений в НИОКР и модернизацию производства.

Вызовы современных ДВС применительно к свойствам материалов изделий

По многим направлениями в технологическом плане резервы свойств материалов, применяемых для конструктивных элементов ДВС, практически исчерпаны, а технологии покрытий не обеспечивают долговечности и термоциклической стойкости для перспективных типов двигателей нового поколения. При работе тепловых двигателей на альтернативных видах топлива на поршень действуют более высокие механические (давление газов, силы инерции) и тепловые нагрузки, чем при работе на дизельном топливе.

Классический способ улучшить свойства изделий, чтобы они соответствовали современным потребностям, — создать более совершенные сплавы. Но в этом случае затраты, как временные, так и денежные, на НИОКР и переориентацию производства зачастую не покрывают разницу в качестве получаемых соединений. Например, в работе «Перспективы разработки новых титановых сплавов» [1], опубликованной в «Вестнике МГТУ им. Н. Э. Баумана», коллектив авторов признает, что возможности повышения эксплуатационных свойств титановой продукции применительно к авиакосмическим изделиям ограничены, и в новых изделиях существенного роста потребления титана не наблюдается. Это ставит под сомнение перспективу улучшения их качества таким способом.

Альтернативный подход — создание материалов и соединений с одновременной разработкой способов интеграции этих материалов в существующие сплавы, чтобы повысить эксплуатационные характеристики изделий. Одним из наиболее эффективных и перспективных методов упрочнения поверхности днища поршня является технология электрического осаждения на поверхности электрохимических покрытий на основе различных композиций. Метод состоит в том, что из гальванической ванны на поверхность днища поршня осаждаются неметаллические включения: бориды, сульфиды, карбиды, оксиды и так далее. Включение таких материалов в основное покрытие существенно изменяет его основные свойства, увеличивая теплостойкость.

Функциональность покрытий, получаемых методом МДО:

• Коррозионная стойкость — до 2700 часов в соляном тумане.

• Твердость — до 2500 HV по Викерсу.

• Отсутствие адгезии.

• Термостойкость — рабочая 490°C тепловой удар до 2600°C.

• Термобарьерный эффект хорошую теплоизоляцию материала подложки — до 1 Вт*К/М.

• Каталитическая активность — снижение уровня выбросов угарного газа (СО), углекислого газа (СО2) и углеводородов в окружающую среду /достигнута конверсия углеводородов до 40% для бензиновых двигателей.

• Электрическая изоляция — до 1600 V.

Микродуговое оксидирование как альтернатива созданию новых сплавов

Наибольшей эффективности покрытия достигают, когда формируются как на поверхности, так и в глубине основного слоя сплава металла (алюминия, титана, магния). Это можно реализовать с помощью технологии микродугового оксидирования (МДО). Основа данного процесса взята с электрохимического процесса окисления поверхности. Однако МДО имеет принципиальные особенности. Оно позволяет формировать на поверхностях изделий из сплавов вентильных металлов керамические покрытия, обладающие уникальным комплексом свойств. К таким свойствам относятся теплостойкость, коррозионностойкость и некоторые другие. Это особенно важно для поршневых алюминиевых сплавов, работающих в условиях повышенных температур и давлений.

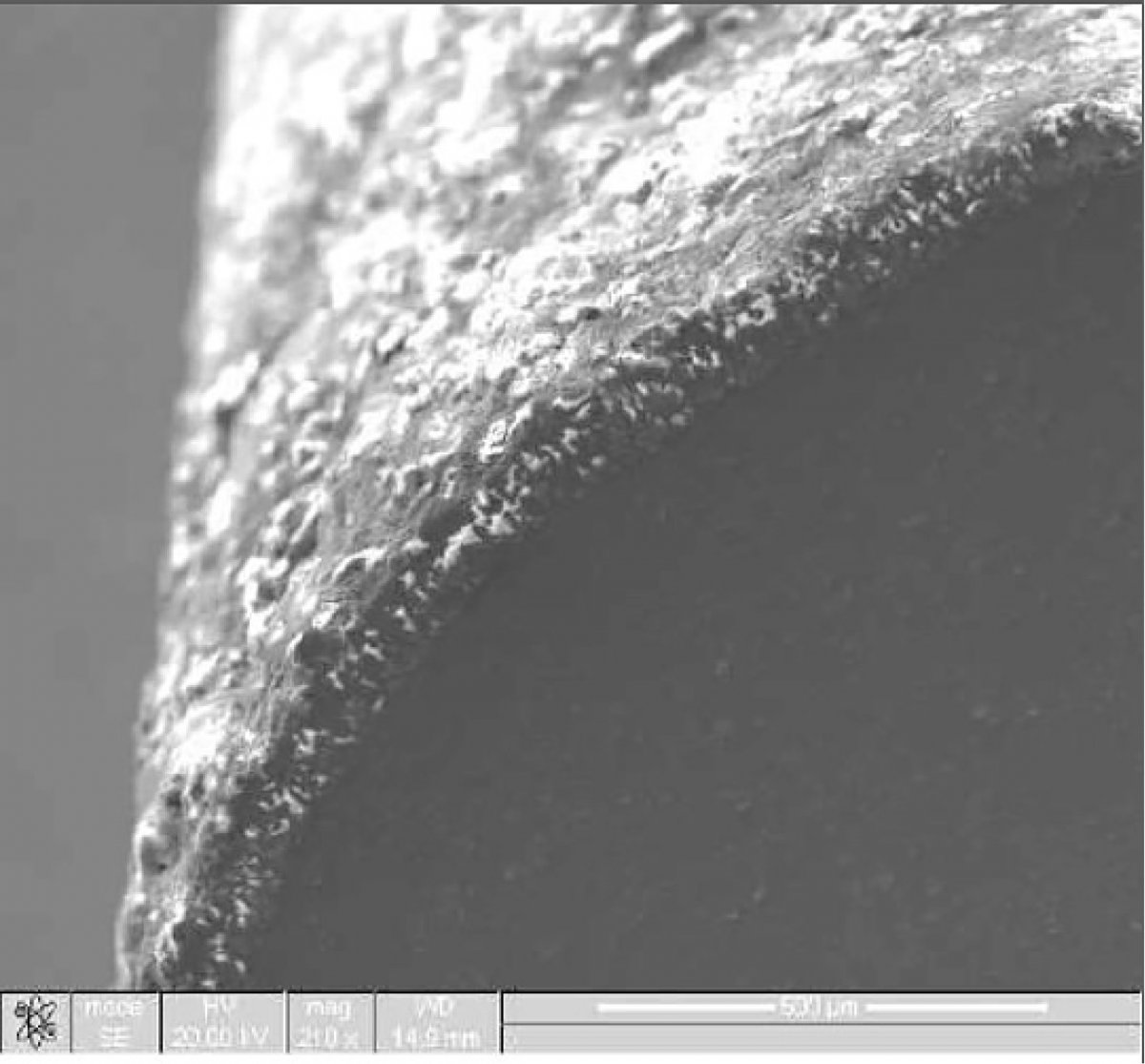

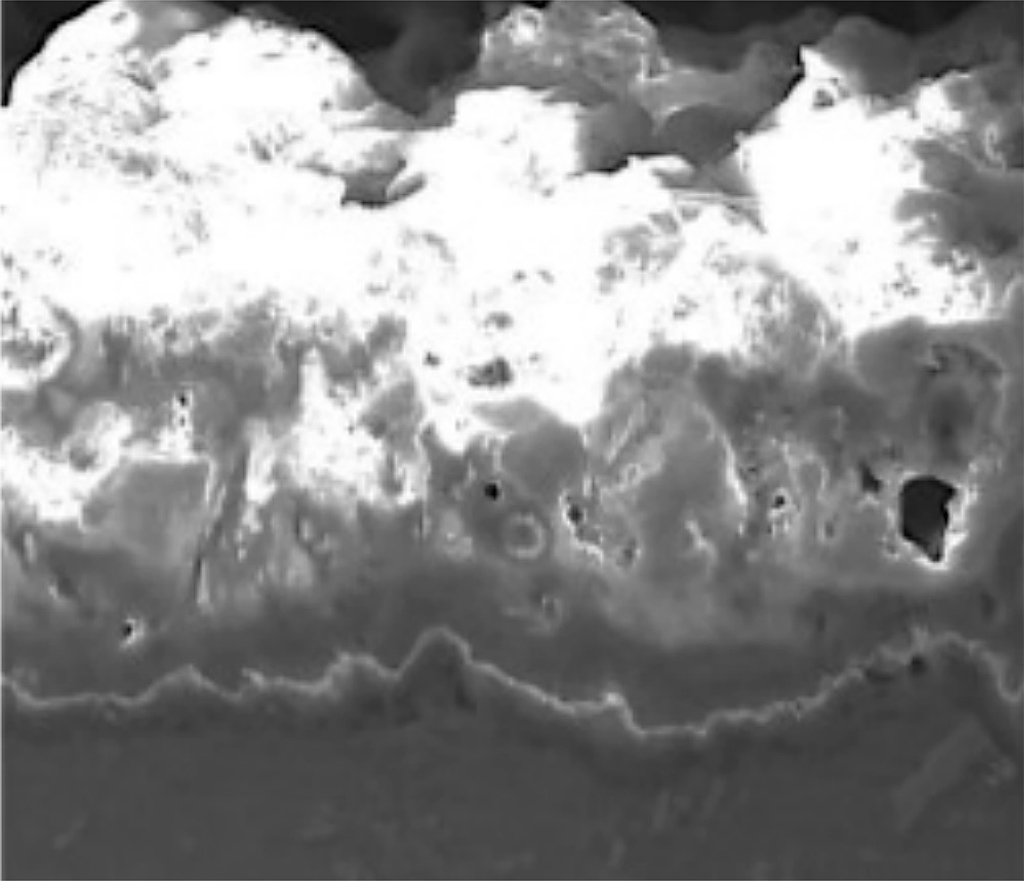

Последние исследования, проводимые в области МДО, показали, что анодные оксидные пленки на поверхности алюминиевых сплавов, которые формируются в растворяющих оксид алюминия водных электролитах, состоят из двух основных слоев. Эти слои имеют четко выраженную границу раздела. Первый слой — переходный — прилегает непосредственно к основному сплаву металла. Он имеет достаточно высокую плотность и характеризуется практически полным отсутствием пор. Второй слой — наружный с большой пористостью, сформированный микродуговыми разрядами, обладает аморфной пористой структурой (рис. 1, 2).

Рис. 1. Пористая аморфная структура каталитически активного термобарьерного покрытия

Рис. 2. Поверхность изделия

Модификация поверхности и структурирование переходного слоя достигается реализацией последовательности из серий периодических формующих электрических импульсов особой формы. Посредством управления амплитудой, длительностью, фронтами и срезами, фазовым соотношением, позиционным комбинированием и частотой импульсов обеспечивается генерация плазменных разрядов. Они синтезируют твердые структуры металлокерамических соединений (композитов) высокотемпературных полиморфных модификаций из элементов материала основы с определенной избирательностью, зависящей от состава нормально-активирующей или нормально-пассивирующей среды (рН и состав электролита).

В нашей компании для упрочнения сплава используются керамические волокна Al2O3. Помимо этого в индустрии практикуют покрытия из свинца, олова или цинка для предохранения поверхности поршня в отдельных режимах работы. Также практикуют нанесение покрытия графитом со специальным наполнителем. Все это улучшает эксплуатационные характеристики поршня.

Микродуговое оксидирование на практике и «зеленый» аспект

Керамическое термобарьерное покрытие (рис. 3) испытали для дизельного двигателя 6ЧН15/16. В результате эксперимента удалось подтвердить эффективность применения покрытия для повышения надежности и работоспособности деталей поршневой группы и головок цилиндров двигателя. Испытания проводились в том числе при форсировании 6ЧН15/16 до максимальных давлений рабочего процесса свыше 170 кгс/см2.

Рис. 3. Изображение поперечного сечения покрытия на переходе днища поршня к огневому поясу

Двигатель остался в работоспособном состоянии и пригодным для дальнейших испытаний после воздействия максимального давления рабочего процесса до 170 кгс/см2, что позволило получить прирост мощности в 21% в сравнении с базовым (540 л. с.) без снижения степени

сжатия.

Важно, что технология микродугового оксидирования позволяет улучшить характеристики уже готовых изделий. Значит, нет необходимости модернизации сложного и дорогостоящего оборудования и значительных вложений. В перспективе использование такой технологии позволит экономить в условиях «зеленой» экономики. Она обеспечивает снижение выбросов СО в атмосферу двигателями внутреннего сгорания (ежедневно в атмосферу в РФ выбрасывается более 100 тыс. тонн СО), уменьшает токсичность отработанной газовой смеси (ежедневный выброс токсичных веществ в атмосферу более 9 тыс. тонн, обеспечение класса экологичности EURO‑5), решение проблемы неполного сгорания топлива и повышение КПД двигателя после дополнительных мероприятий.

Источник журнал "РИТМ машиностроения" № 8-2021

Еще больше новостей |