Одним из важнейших трендов развития технологического оборудования в последние два десятилетия является опережающий рост лазерных технологий. Рост рынка лазерных технологий приблизительно в два раза превышает рост рынка другого технологического оборудования, а микроэлектроника является самым активно развивающимся направлением лазерных технологий в мире. Постоянное совершенствование лазерных систем позволяет более эффективно решать привычные задачи, предлагать оригинальные подходы в обработке новых материалов и создании уникальных изделий.

Рыночные тренды

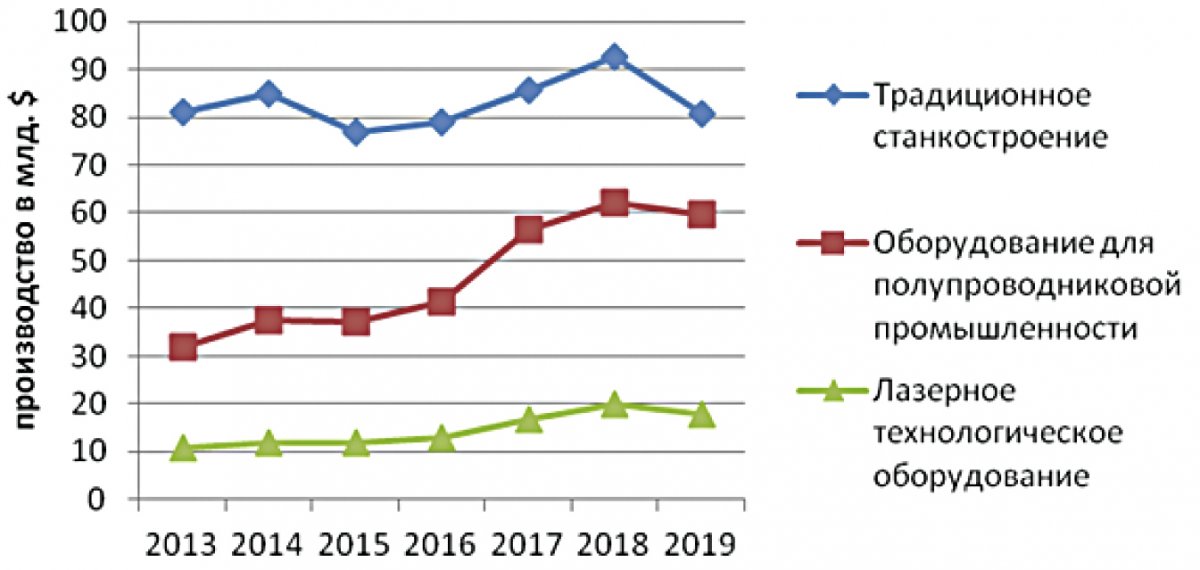

Согласно данным World Bank, WDV, SEMI и Optech Consulting, в 2019 году добавленная стоимость мировой промышленности составила более 14 триллионов $, из них мировой рынок станкостроения — 87 млрд $, рынок оборудования для полупроводниковой промышленности — 66 млрд $. При этом мировой рынок лазерного технологического оборудования составил около 17,4 млрд $ (рис. 1). В российской промышленности (добавленная стоимость — 204 млрд $) процент внедрений лазерного оборудования меньше: рынок станкостроения — 2,5 млрд $, рынок лазерного технологического оборудования — 0,3 млрд $. При этом рынок лазерного оборудования и рынок оборудования для микроэлектронной промышленности растут заметно быстрее рынка традиционного станкостроения.

Рис. 1. Мировой рынок оборудования для обработки материалов

Среди лазерных технологий доля технологий микрообработки, в частности для задач микро- и радиоэлектронной промышленности, составляет уже 28%. Для сравнения — наиболее крупные традиционные сегменты лазерной резки составляют 37%, сварки — 14%, маркировки — 15%.

Микрообработка включает в себя: скрайбирование, микрорезку, фрезерование, формирование отверстий, модификацию поверхности, обработку тонких пленок, маркировку, гравировку.

Преимущества лазерной обработки

Причиной быстрого расширения применений лазерной технологии являются ее уникальные преимущества.

Во-первых, лазерная технология в настоящее время является наиболее универсальной и гибкой. Путем только регулирования параметров излучения можно добиться существенного изменения свойств изделия и даже изменения типа технологического процесса (удаления, сплавления или реструктуризации материала). Лазерные системы в большей степени, чем какие-либо другие, обладают возможностями мультизадачности, расширяемости, гибкости и мультиплицируемости.

Во-вторых, лазерная технология обеспечивает уникальное качество обработки изделий, отличаясь при этом локальностью и селективностью воздействия. Воздействие осуществляется на конкретный участок и конкретный материал с минимизацией и иногда даже полным отсутствием термического или механического повреждения, изменения структуры и свойств остального объема изделия.

Лазерные технологии обеспечивают достаточно простое построение систем с обратной связью, непосредственным контролем процессов обработки и их результатов, обеспечивают автоматизацию процессов и групповую обработку изделий.

Во многих случаях внедрение лазерных технологий (в частности аддитивных технологий) позволяет заметно сократить число технологических операций и общее время изготовления изделий. Лазерные технологии позволяют избежать износа инструмента и во многих случаях обойтись без специальных оснасток, шаблонов, пресс-форм и при этом являются мощным средством для изготовления фотошаблонов, пресс-форм, оснасток и инструментов, применяющихся в других технологических процессах.

При сравнении с другими высокоточными технологиями (например, плазмо-химическим травлением в электронике или электроэрозионной технологией в машиностроении) лазерная технология отличается большей гибкостью, меньшей ценой и, что немаловажно, — высокой экологичностью. В электронике массовое внедрение лазерных технологий в целом связано с тенденцией к минимизации применения опасных химических веществ, которые не нужны при обработке лазером.

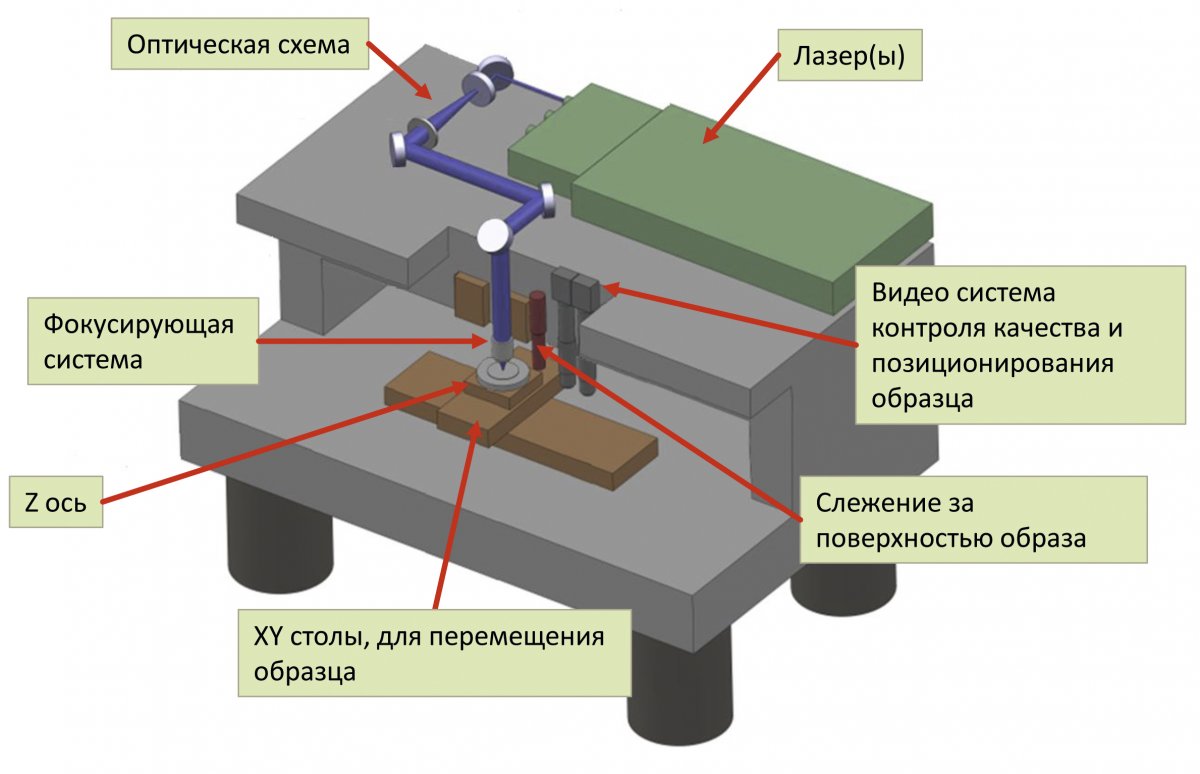

Лазерная машина как система

Лазерная машина представляет собой сложную систему, состоящую из ряда подсистем. Обобщенная модель лазерного станка для микрообработки представлена на рис. 2. В состав лазерной машины входят:

• базовая конструкция, включающая стабилизирующее, как правило, гранитное основание станка;

• лазерно-оптическая подсистема, обеспечивающая формирование пучков когерентного излучения с соответствующими параметрами;

• подсистема оптических инструментов, обеспечивающих фокусировку излучения на обрабатываемом изделии, ее необходимые пространственные и временные параметры, а также подачу ассистирующих материалов (например, рабочих газов) в зону обработки;

• мехатронная (кинематическая) подсистема позиционирования, обеспечивающая взаимные перемещения изделия и оптического инструмента, включающая XY- и Z-столы, сканаторы;

• подсистема контроля технологического процесса, включающая видеокамеры, систему слежения за поверхностью, датчики энергетических параметров процессов, пирометры и т. д.;

• подсистема, обеспечивающая создание рабочей среды, включающая вакуумные и газовые камеры, блоки подачи рабочих газов в зону обработки и т. д.;

• инженерные и вспомогательные блоки.

Рис. 2. Модель лазерного станка для микрообработки

Лазерное оборудование отличается очень большим числом параметров (существенно большим, чем традиционное механообрабатывающее или вакуумное оборудование), которые можно варьировать с целью получения необходимого результата, например, бездефектного разделения, фрезеровки или реструктуризации изделия.

Так, лазер задает длину волны, энергию в импульсе, частоту следования импульсов, длительность и форму импульсов, пространственные характеристики выходного пучка, поляризацию. Оптическая система: плотность фокусировки, глубину фокуса, изменение пространственных характеристик пучка, контроль поляризации. Кинематическая система: размеры области обработки, динамику движения, точность позиционирования, повторяемость позиционирования, точность фокусировки. В качестве входных параметров, определяющих результат лазерной обработки, следует рассматривать и свойства образца: материал, толщину заготовки, размер структур и т. д.

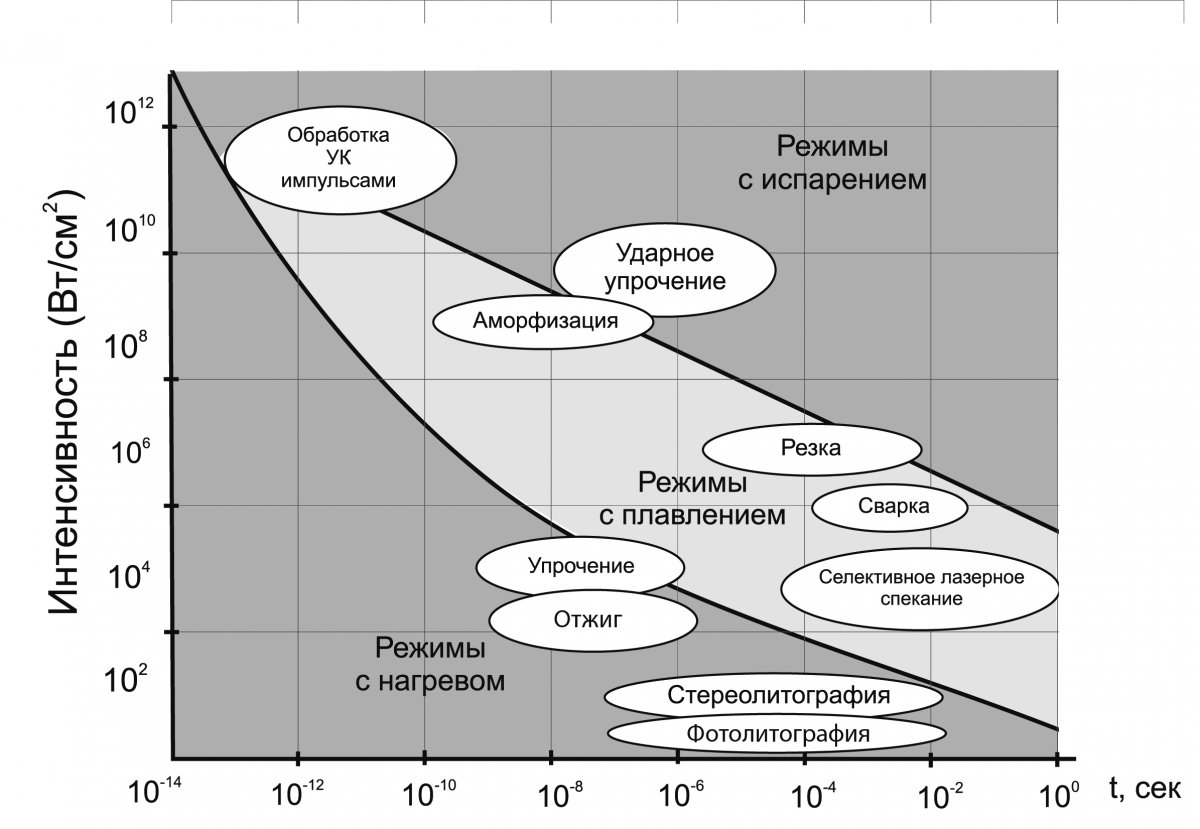

Параметры, задаваемые лазерно-оптической системой и кинематической системой, прежде всего устанавливают плотность мощности и характерное время технологического процесса, определяющих характер технологического процесса для данного материала: режимы с нагреванием (характерные, например, для отжига, реструктуризации, фотополимеризации и т. д.), режимы с плавлением (например, при сварке и пайке), режимы с испарением и абляцией (характерные, например, для резки, фрезеровки, маркировки и т. д.). Эти режимы формируют так называемую карту типовых процессов лазерной обработки, которая в целом была разработана еще в 70-е годы ХХ века, но до сих пор продолжает уточняться [1].

Конкретные параметры технологических режимов существенно отличаются для разных материалов с их спектрами поглощения и отражения, фазовыми диаграммами и характеристиками (такими, как коэффициент теплопроводности, температуры фазовых переходов, теплотой плавления и испарения и т. д.).

Существенно, что при этом процессы лазерной микрообработки, особенно при использовании короткоимпульсного лазерного излучения, являются сильно неравновесными (рис. 3), что во многих случаях определяет и их особенности, и их возможности. Сама возможность некоторых типов лазерных технологий, основанных, например, на многофотонном поглощении, холодной абляции или термораскалывании, определяется этим неравновесным характером лазерных процессов.

Рис. 3.

Кроме термодинамических процессов нагрева, фазовых превращений, плавления и испарения при лазерной микрообработке происходят:

1. Многофотонная и/или туннельная ионизация.

2. Увеличение числа проводящих электронов (ударная или лавинная ионизация).

3. Рост плазмы.

4. Рост поглощения плазмой.

5. Формирование филамента.

6. Микровзрыв:

— ударная волна,

— поглощение + уплотнение и формирование полости,

— изменение индекса преломления.

В результате воздействия возникают:

— абляция,

— нанорешетки и другие структуры,

— формирование пустот,

— локализованные дефекты и уплотнения,

— локализованный стресс,

— изменение индекса преломления.

В результате «окно технологического процесса», когда достигаются нужные свойства изделий путем создания условий для полезных эффектов и минимизации вредных, оказывается достаточно узким.

Рис. 4. УКИ-лазер «ТЕТА» компании «Авеста Проект», г. Троицк/Москва: длина волны — 1030 нм, мощность — до 20 Вт (энергия импульса 30 мкДж ~ 1 мДж), частота — до 1 МГц, импульс — от 270 фс до 10 пс (перестраиваемый)

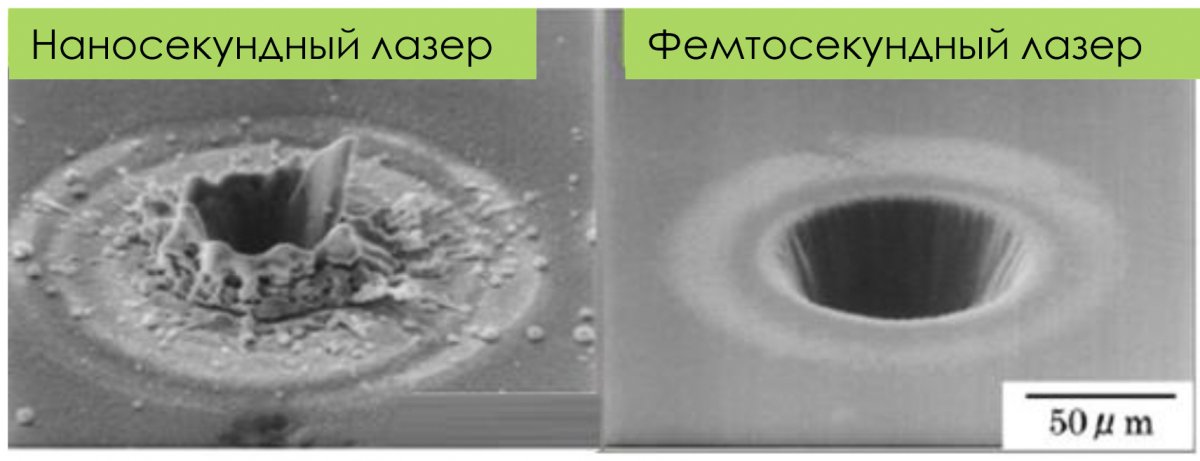

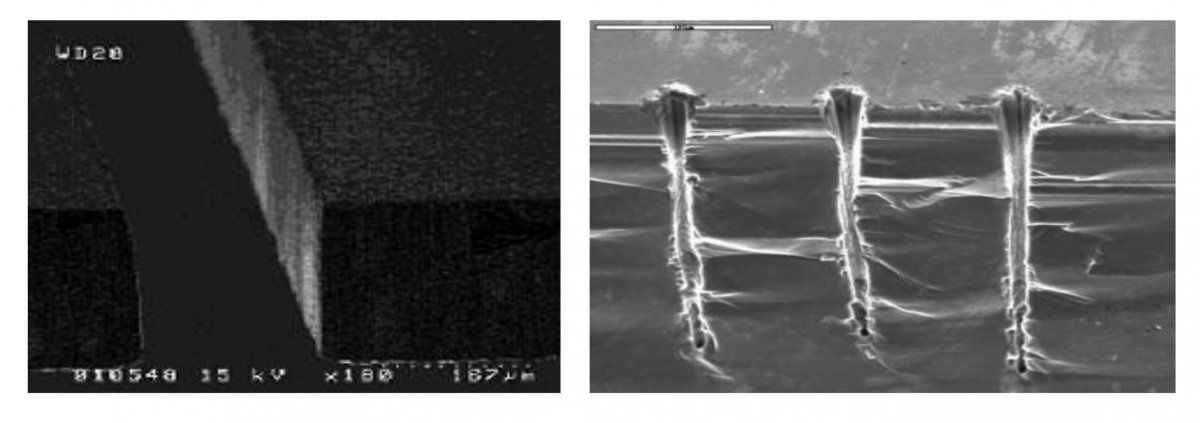

Только точно подобрав технологические режимы, можно в полной мере воспользоваться преимуществами лазерной обработки. В этом случае, например, технология обработки лазерами с ультракороткими импульсами (УКИ, рис. 4) позволяет достичь качественно нового уровня в скорости и качестве полученных изделий (рис. 5).

Рис. 5. Сравнение обычного и УКИ-лазерного воздействия на материал (сканирующий электронный микроскоп)

Лазерные технологии микроэлектроники

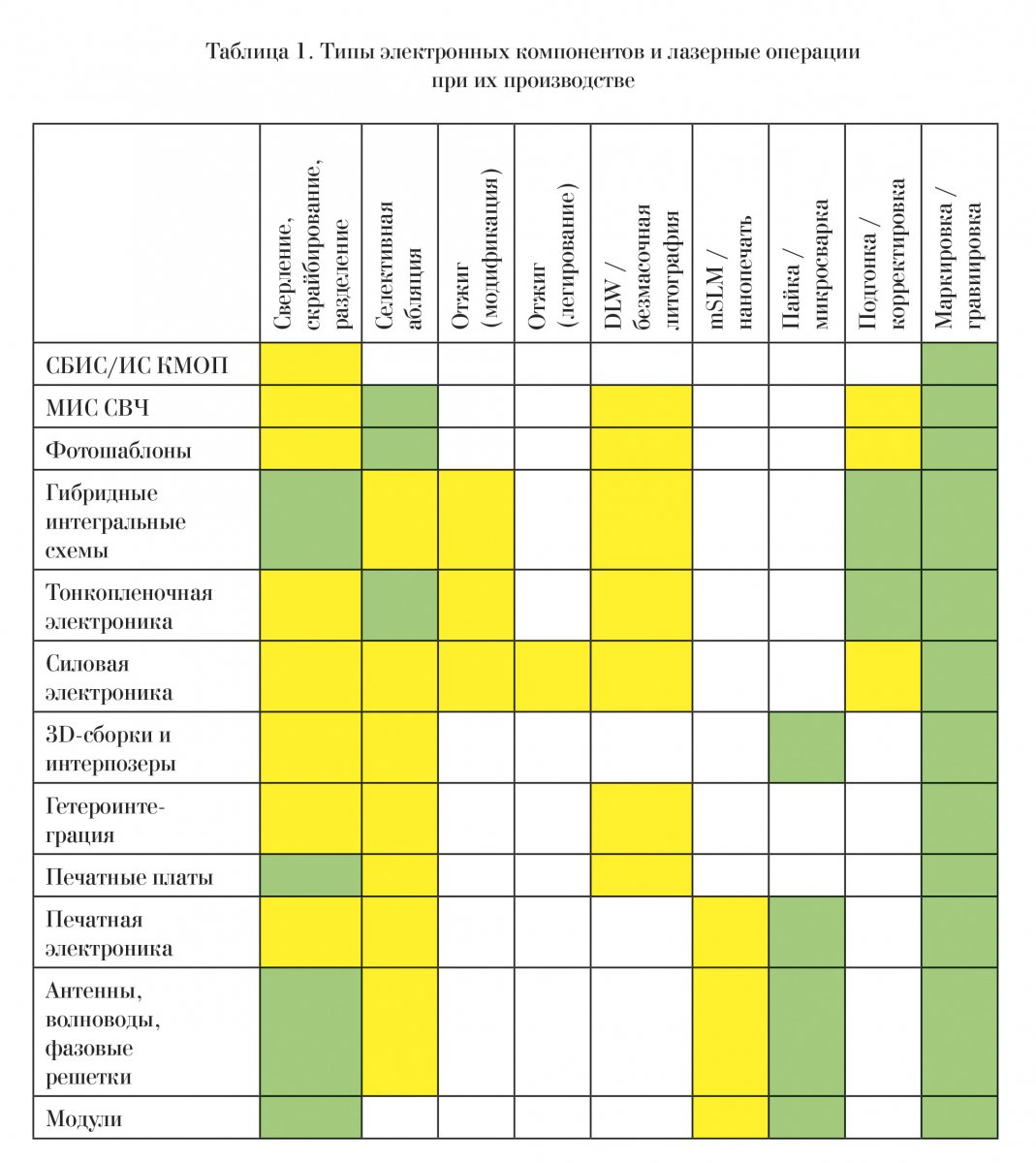

В таблице 1 представлены наиболее распространенные типы лазерных технологий, применяющиеся в настоящее время в микро-, радио- и оптоэлектронике для производства различных видов электронных компонент, печатных плат и модулей.

В этой таблице зеленым выделены типы оборудования, серийно производящиеся в России, а желтым — разрабатываемые или производимые в виде опытных образцов. В качестве примера отечественных машин для технологий микро- и радиоэлектроники, спецмашиностроения можно привести гамму оборудования, производимую Группой компаний «Лазеры и аппаратура» (рис. 6).

Рис. 6. Модели лазерных систем ГК «Лазеры и аппаратура»

Стоит отметить, что число возможных технологических операций, которые можно реализовать в том числе на российском оборудовании, больше, чем число типов оборудования, так как весьма разнообразные технологии (как, например, 3D-печать и отжиг, или маркировка и селективная абляция, или даже резка и пайка) могут выполнятся на одном и том же оборудовании путем изменения параметров обработки, как правило, требующей введения изменений в конфигурацию оптической системы, введения дополнительных опций и контрольно-измерительных блоков.

Отсюда видно, что к разработке технологии, умных опций и программного обеспечения предъявляются сейчас не меньшие требования, чем к лазеру и базовой конструкции машин.

В электронике используются все основные семейства материалов, известные в науке о материалах: монокристаллические, поликристаллические и аморфные полупроводники и диэлектрики, металлы, полимеры и композиты. Причем если в машиностроении ключевая роль принадлежит обработке металлов, а также полимеров и композитов, то в электронике ситуация обратная: на первый план выходят кристаллы, керамики и стекла.

При этом существенно изменяются требования к точности обработки материалов, снижению размеров дефектных зон, гомогенности, изменению концентраций примесей и т. д. При этом обработка металлов (как материалы для проводящих слоев, антенн, корпусных деталей), полимеров и композитов (использующиеся, например, при изготовлении печатных плат и микроэлектронных 3D-сборок) имеет свою специфику, например, при применении аддитивных технологий.

Конкретные примеры применения лазерных технологий для различных материалов электроники на различных этапах производства электронных компонент и модулей мы рассмотрим в следующей статье, сейчас же рассмотрим преимущества и особенности лазерных технологий на примере обработки самого важного материала электроники, которым по-прежнему остается кремний.

Как для предприятий, имеющих собственное кристальное производство, так и для fabless-компаний (заказывающих производство пластин по собственному дизайну на сторонних фабриках) одной из важнейших операций является разделение готовых пластин с нанесенными структурами на чипы. Эта операция стоит как раз на стыке Front-End и Back-End технологических процессов и во многом определяет производительность и экономическую эффективность, во многих случаях являясь «узким местом».

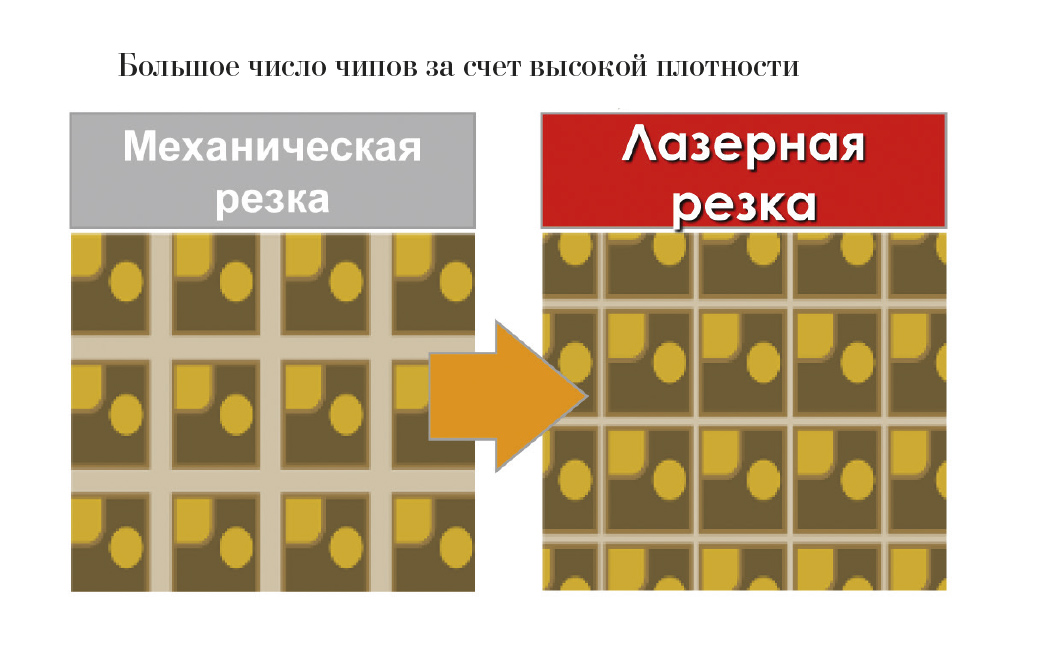

При использовании современных вариантов лазерного разделения чипов на пластинах по сравнению с механической резкой (рис. 7) повышается производительность, качество изделий, скорость резки, уменьшается количество брака, происходит упрощение технологического процесса, из которого исключается постобработка изделий, снижаются требования к условиям его проведения за счет уменьшения числа компонентов, требующих периодической замены в системе, уменьшаются эксплуатационные расходы.

Рис. 7. Сравнение технологий лазерной и механической резки

Скорость обычной лазерной резки кремниевой пластины сравнима с механическими методами, но обладает преимуществами по сравнению с ними (рис. 8): снижение числа сколов, упрощение требований, увеличение часов между обслуживаниями. Преимущества лазерной технологии становятся явными при применении новых ее разновидностей, предполагающих достаточно узкие «окна процесса», использующие сложные нелинейные эффекты: использование многофотонного поглощения, филамента, термораскалывания или «скрытого» внутреннего разделения. Эти новые технологии позволяют резко снизить размеры дефектных зон, увеличить качество обработки, одновременно уменьшая ширину дороги между чипами (с 50–100 до 10–20 мкм), что позволяет перейти к новым вариантам архитектуры или увеличить плотность размещения чипов на пластине, а также повышает выход годных.

Рис. 8. Сравнение технологий разделения чипов

Другим вариантом лазерной технологии является сквозное сверление отверстий в кремниевой пластине (Silicon Through Via), а также прецизионное лазерное фрезерование и формирование сложных структур (рис. 9). Эти возможности весьма существенны для современных дизайнов 3D-сборок и микромеханических устройств (МЭМС). Лазерная технология позволяет достичь высокого качества отверстий, а также высокого соотношения диметра отверстий к глубине, не имеет аналогов из механических операций и во многих случаях является интересной альтернативой плазмо-химическому травлению.

Рис. 9. Резка (а) и прошивка отверстий (б) с помощью лазера на кремниевой пластине

Указанные лазерные операции (лазерное разделение чипов, производство сквозных отверстий, микрофрезеровка) одинаково важны как при производстве микропроцессорных 2D- и 3D-сборок, так и при производстве монолитных интегральных схем СВЧ (МИС СВЧ), а также МЭМС.

Перечисленные выше технологии работают в режимах абляции, испарения и управляемого разрушения (термораскалывания) кристаллов. В режимах с меньшей плотностью мощности в контролируемой среде в вакууме или среде рабочего газа осуществляется также селективный отжиг и (или) реструктуризация полупроводниковых материалов. В силовой электронике эта технология применяется прежде всего при производстве биполярных транзисторов с изолированным затвором (БТИЗ, англ. IGBT от Insulated-gate bipolar transistor) — трёхэлектродного силового электронныого прибора, используемого как мощный электронный ключ в импульсных источниках питания, инверторах, в системах управления электрическими приводами. Для уменьшения сопротивления БТИЗ изготавливаются на механически утонченных пластинах кремния. Данный процесс необходим для формирования эмиттеров. Отжиг обычными методами имеет худшее качество и производительность для таких толщин. Лазерная реструктуризация, например, селективное преобразование аморфной в поликристаллическую фазу, используется при производстве датчиков и фотоэлементов. Существенным отличием лазерной технологии является локальность нагрева, позволяющая осуществлять отжиг и рекристаллизацию на пластинах с уже частично или полностью нанесенными структурами.

На этих трех примерах видно, что в настоящее время лазерные операции становятся уже частью базового процесса электронного производства, во многих случаях являясь альтернативой традиционным методам. При этом значительное распространение лазерных технологий обусловлено присущей им гибкостью, низкой ценой обслуживания и более простыми требованиями к инфраструктуре, а также связано с развитием большого разнообразия типов электронных производств, внедрением новых материалов.

Подробный обзор современной практики применения лазерного оборудования на различных этапах электронного производства для обработки различных материалов будет представлен в следующей статье.

Литература

1. Вакс Е.Д, Миленький М. Н., Сапрыкин Л. Г. Практика прецизионной лазерной обработки. М.: Техносфера, 2013.

Источник журнал "РИТМ машиностроения" № 7-2021

Еще больше новостей |