Модернизация материалов ведётся непрерывно. С появлением современных аналитических приборов и инструментов компьютерного моделирования сложность материалов возрастает, а их функциональность становится разнообразной. Ячеистые структуры являются новым классом материалов, изменяющим значения своих механических и физических свойств в широком диапазоне. Они применяются во всех отраслях машиностроения. Появившись в 60-х годах, они до сих пор развиваются и находят новые области применения.

Потребность в создании новых материалов, которые бы могли обладать функциональными свойствами, не присущими чистым материалам из таблицы Менделеева, сподвигает исследователей на поиски и формализацию технических заданий на разработку новых материалов. В большей степени востребованность таких материалов есть там, где имеются высокотехнологичные производства, например, космической, авиационной и морской техники. Наиболее известными теплостойкими материалами являются огнеупорные лёгкие керамические материалы на базе системы «углерод–углерод» (до 1650°C), волокон двуокиси углерода (до 1 250°C) и кварцевых волокон (до 700°C), которые позволили отправить автопилотируемый советский корабль «Буран» в космос в ноябре 1988 года. Для придания плавучести морским транспортным средствам были придуманы сложные материалы с добавлением стеклянных или керамических микросфер, с полимерной матрицей или синтактные пены, которые приблизили плотность материала к плотности воды.

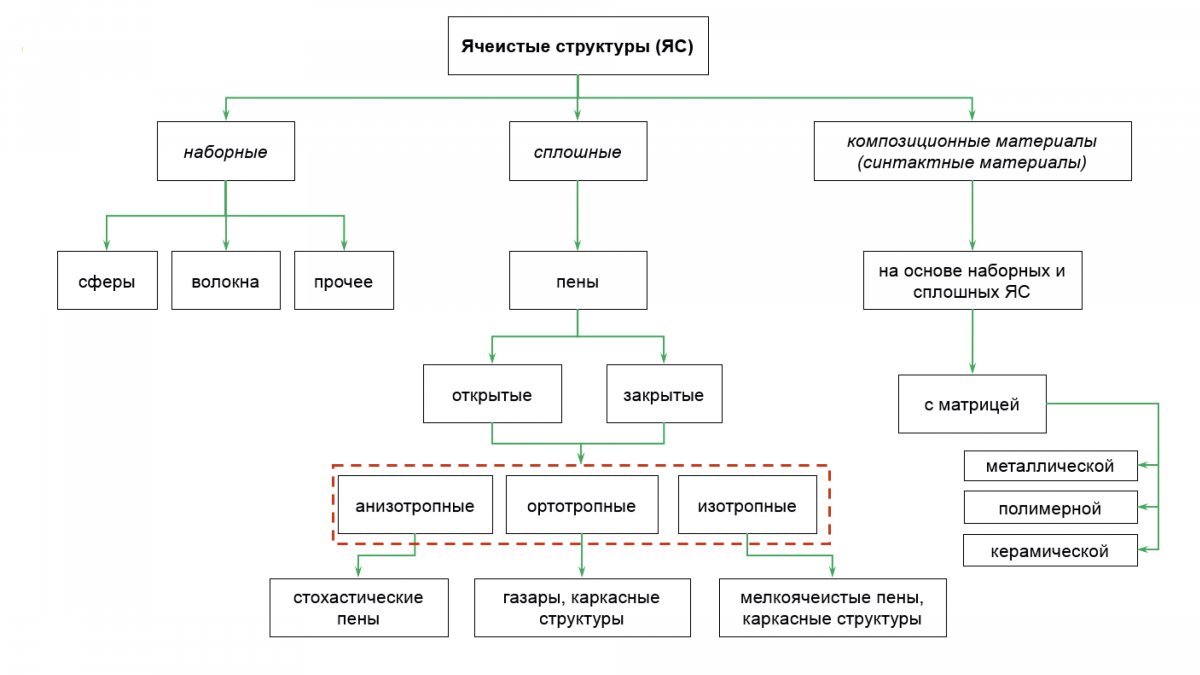

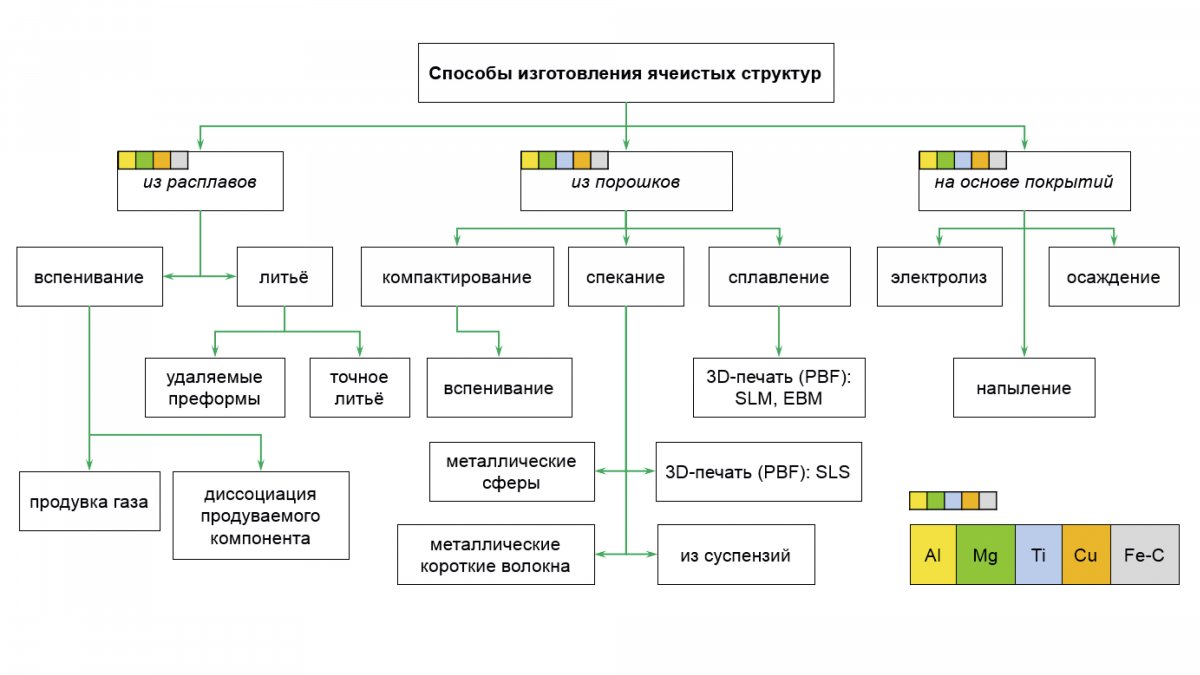

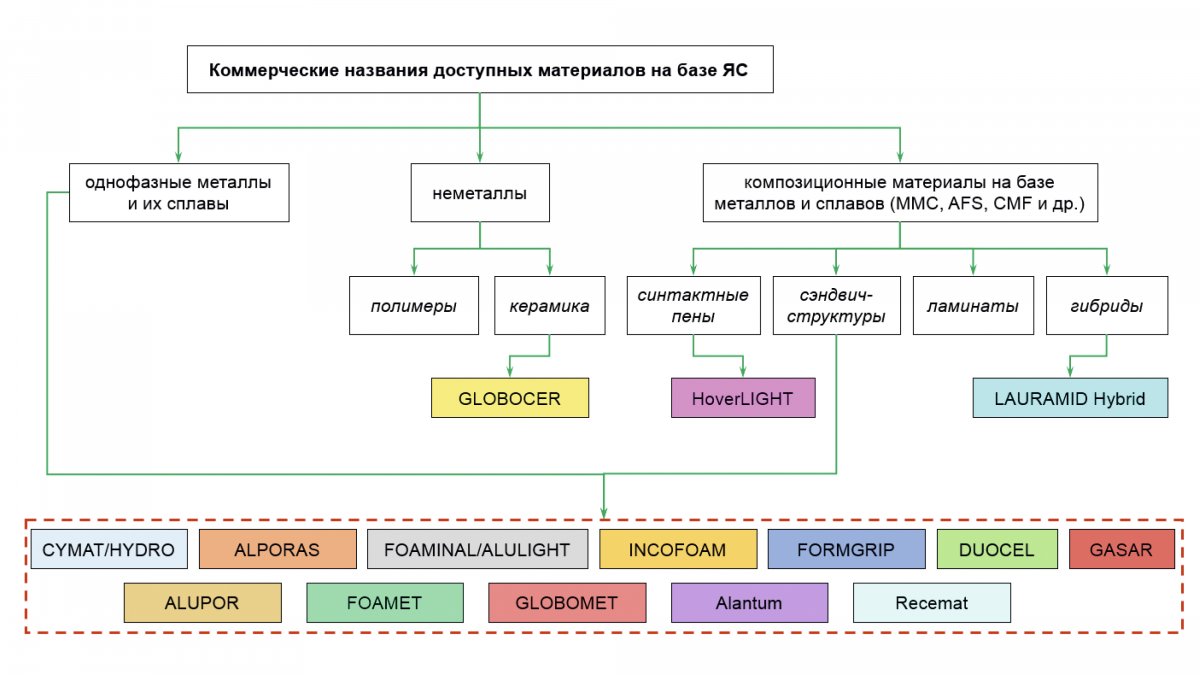

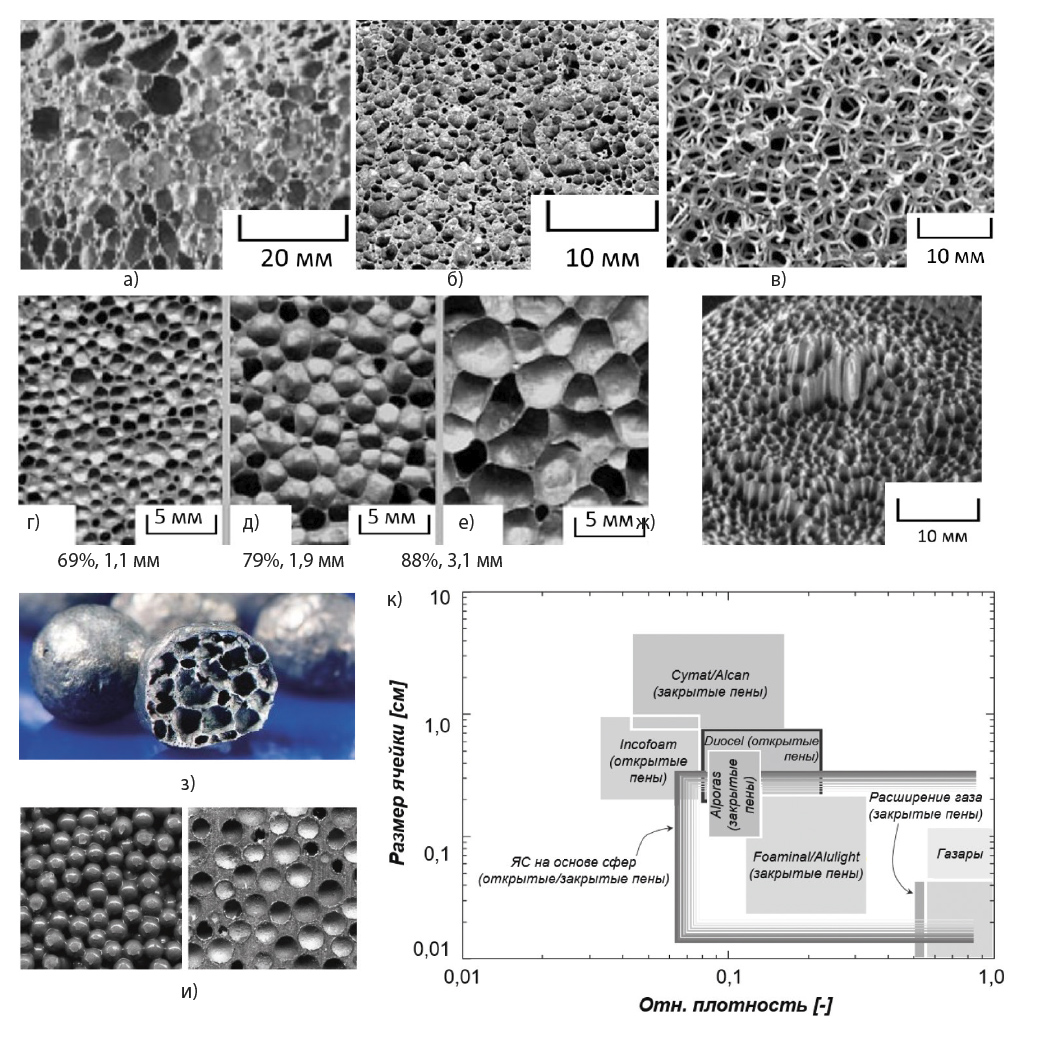

На сегодняшний день существует несколько разновидностей ячеистых структур, которые можно разделить на крупные подгруппы: металлические пены, или пенометаллы (англ. Metal Foams, герм. Metallschäume), каркасные структуры (англ. Lattice Structures, герм. Gitterstrukturen) и синтактные пены (англ. Syntactic Foams, герм. syntaktische Schäume). Классификацию можно провести и по другому классификационному признаку, а именно по способу набора ячеистых структур (ЯС). Они могут быть наборными, собираемыми из отдельных ячеек (сфер), волокон, проволоки и др., причём их местоположение можно определить однозначно. Могут быть созданы единовременно в одном объёме (открытые и закрытые пены), причём их местоположение нельзя достоверно определить, стохастическое распределение. К третьей группе можно отнести материалы, созданные на основе первой, второй или первой и второй групп с добавлением металлической, полимерной или керамической матрицы (рис. 1). Ячеистые структуры подгруппы пенометаллы похожи на хозяйственные губки, пены моющих средств и т. д. Это рыхлые структуры, позволяющие снизить вес детали, но не лишить её прочностных или других важных характеристик. Исследованиями пенометаллов занимались на протяжении последних пятидесяти лет, начиная с 70‑х годов, преимущественно в США и странах ЕС [1–11]. На 2000‑й год насчитывалось порядка пяти коммерческих производственных способов изготовления пенометаллов [3], являющихся одной из разновидностью ячеистых структур (рис. 2). На рис. 3 представлена классификация ячеистых структур, которые были получены по этим технологиям.

Рис. 1. Классификация ячеистых структур

Рис. 2. Классификация процессов изготовления

Рис. 3. Классификация существующих коммерческих материалов на основе ЯС

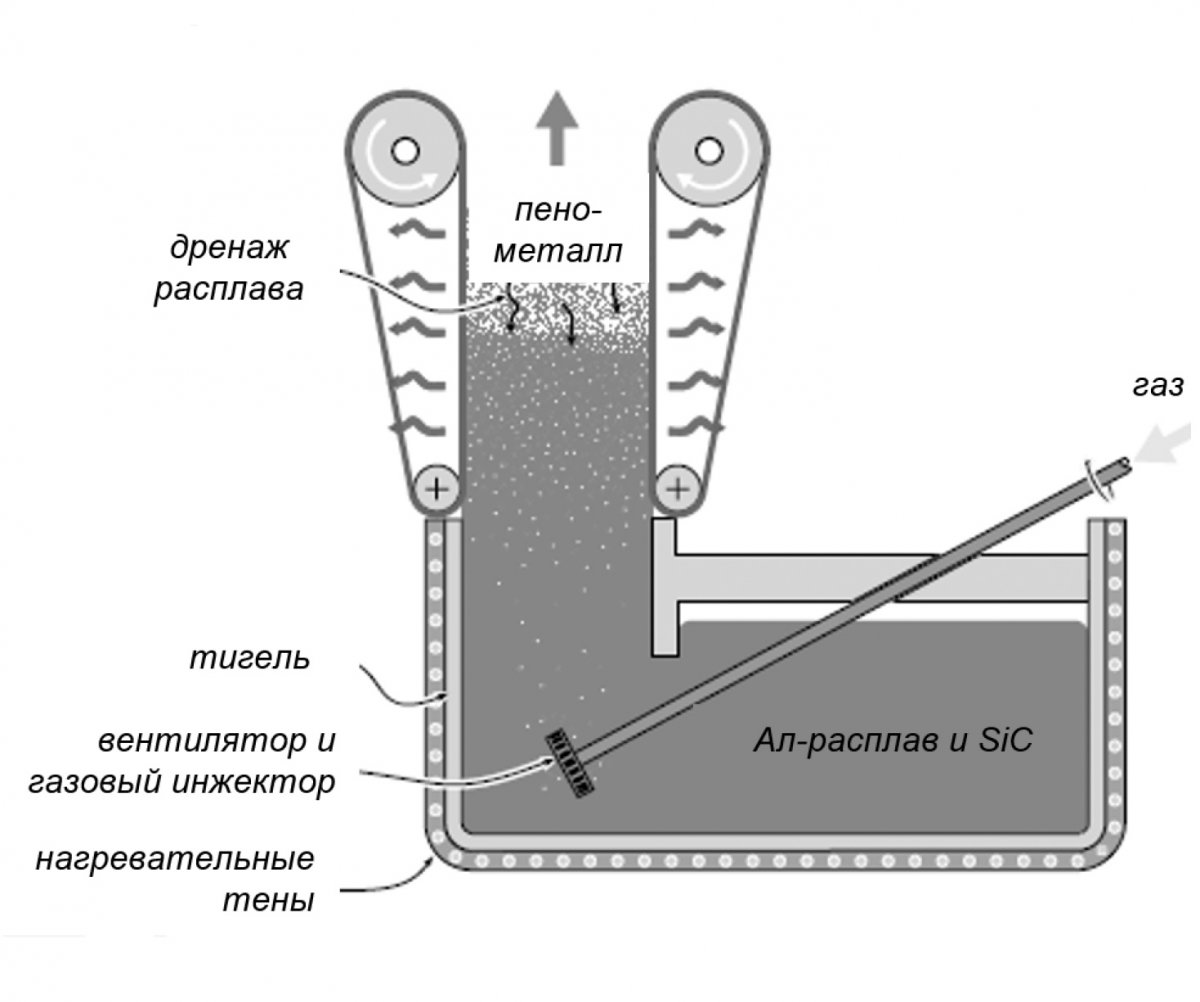

Основой технологии CYMAT (ALCAN)/HYDRO (NORSK) является доведение материала до жидкого расплава и осуществление барботирования (пропускание инертного газа) через погружённый в него вентилятор.

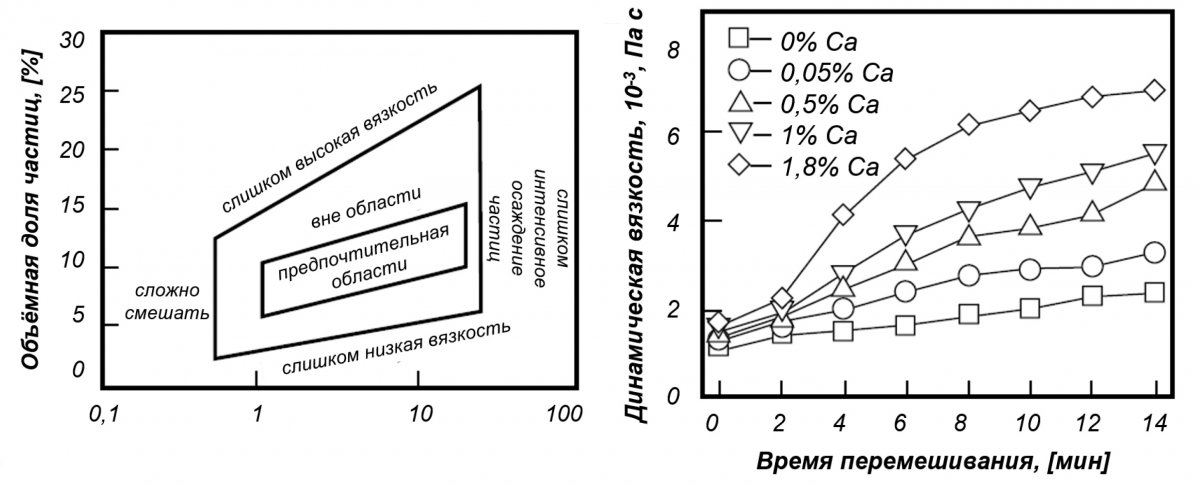

По мере вспенивания материала его отводят двумя боковыми лентами транспортёров, расположенных симметрично либо в горизонтальном, либо в вертикальном направлении. Скорость движения транспортёра синхронизирована со скоростью кристаллизации материала. Для стабилизации расплава или повышения вязкости и поверхностного натяжения применяют такие добавки, как карбид кремния (SiC), оксид магния (MgO) или оксид алюминия (Al2O3). На рис. 4а показано влияние размеров частиц модификатора на их объём. Морфология получаемых пен закрытая, ячейки имеют разный размер и форму (рис. 5а).

а) б)

Рис. 4. Модификация расплава: а) влияние размера частиц на качество замешивания; б) влияние времени перемешивания и % Ca на динамическую вязкость расплава

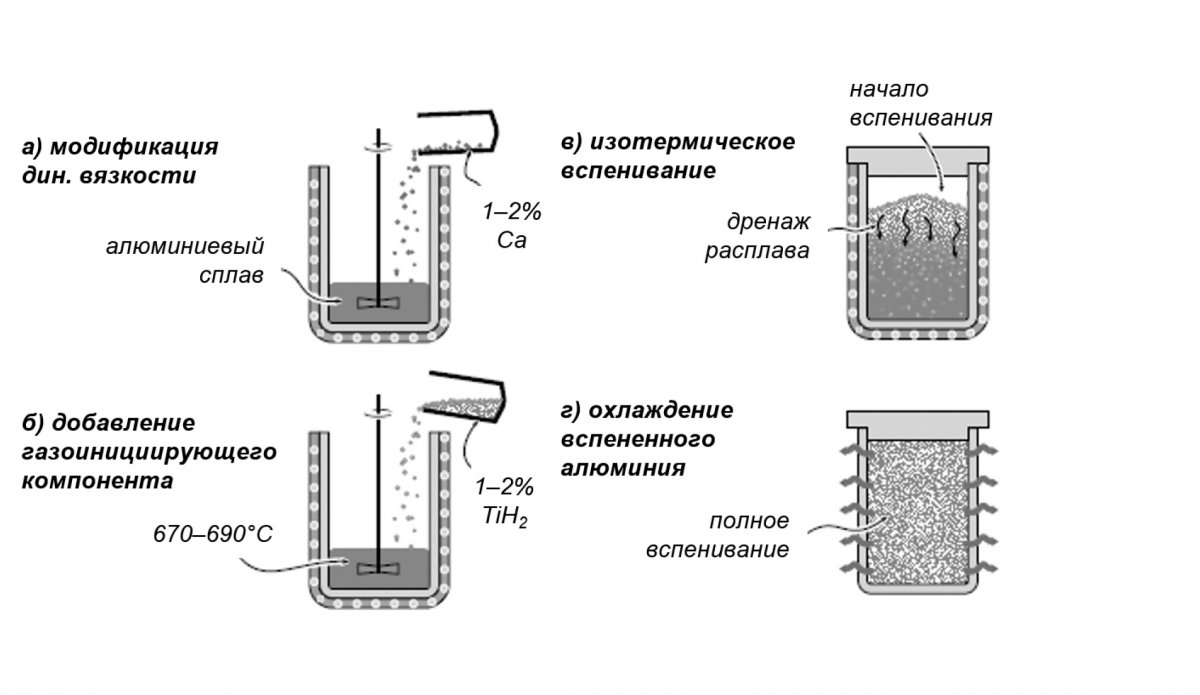

Технология ALPORAS (Shinko Wire) позволяет также получать пену с закрытой морфологией, при этом внешний контур пены может быть регламентирован контуром оболочки, в которую заливается расплав, содержащий помимо расплава основного материала кальций (Ca) для повышения вязкости расплава. На рис. 4б показано изменение времени перемешивания и вязкости в зависимости от процентного соотношения добавляемого модификатора кальция (Ca). После подготовки суспензии и её заливки в форму, последнюю нагревают и выдерживают в изотермических условиях для начала выделения гидрида титана (TiH2), что и гарантирует получение ячеек в виде пузырьков (рис .5б).

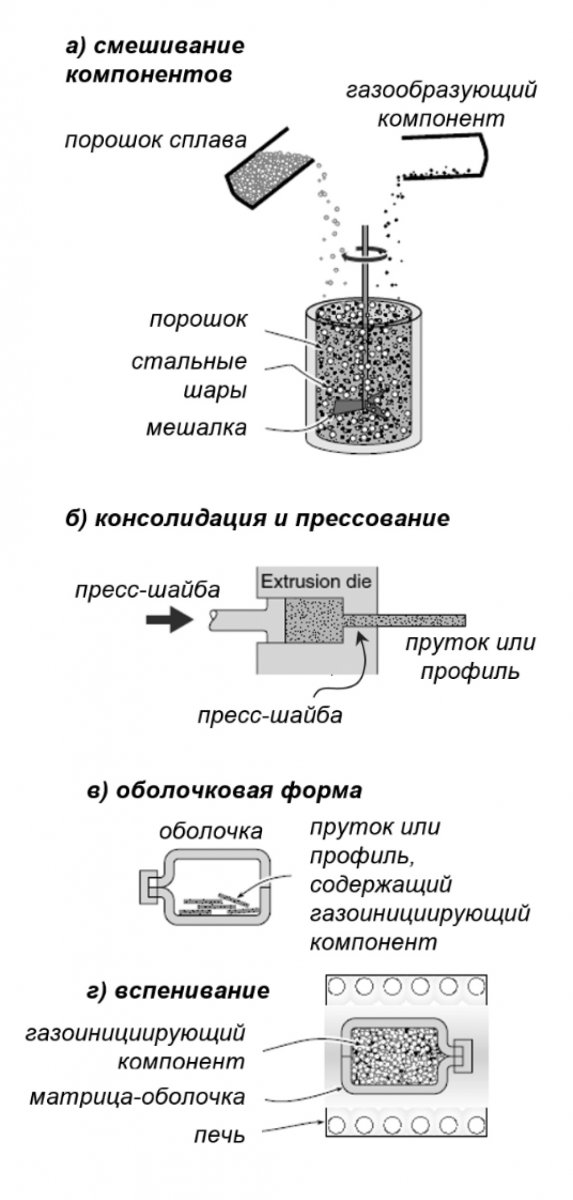

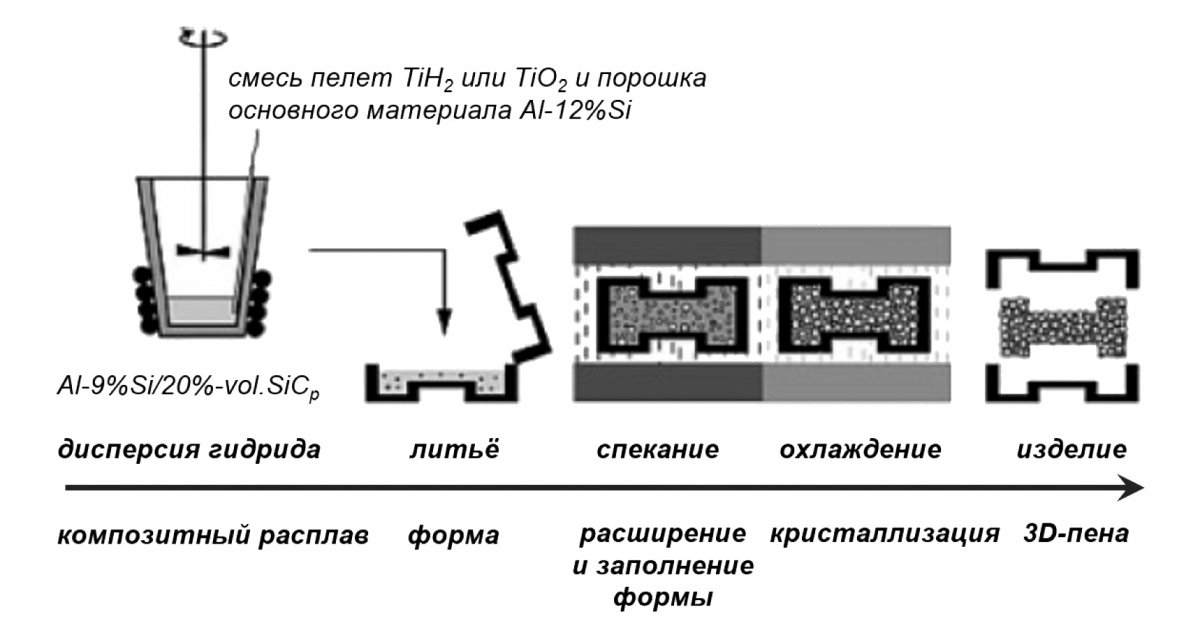

По технологии FOAMINAL (IFAM)/ALULIGHT (Mepura) закрытые пены могут быть получены методом порошковой металлургии. Для этого порошок основного материала смешивается с газоинициирующим компонентом (TiH2), полученную смесь компактируют прессованием и пресс-изделие разделяют на мерные пластинки, которые помещают в оболочку. На последнем этапе производят нагрев в печи, при котором высвобождаемый водород образует пустоты в основном расплаве, например, алюминия. Получаемые детали обладают внешней сплошной оболочкой и вспененной внутренней частью (рис. 5в). Аналогичным образом работает технология FORMGRIP, однако вместо смешивания порошкообразных компонентов газоинициирующий компонент (TiH2 или TiO2) добавляют в расплав основного материала. Затем получившийся расплав заливают в форму и помещают в печь, где происходит газонасыщение основного материала. Для снижения риска преждевременного высвобождения водорода перемешивание ведётся кратковременно. Скорость кристаллизации влияет на размер ячейки закрытой пены (рис. 5г).

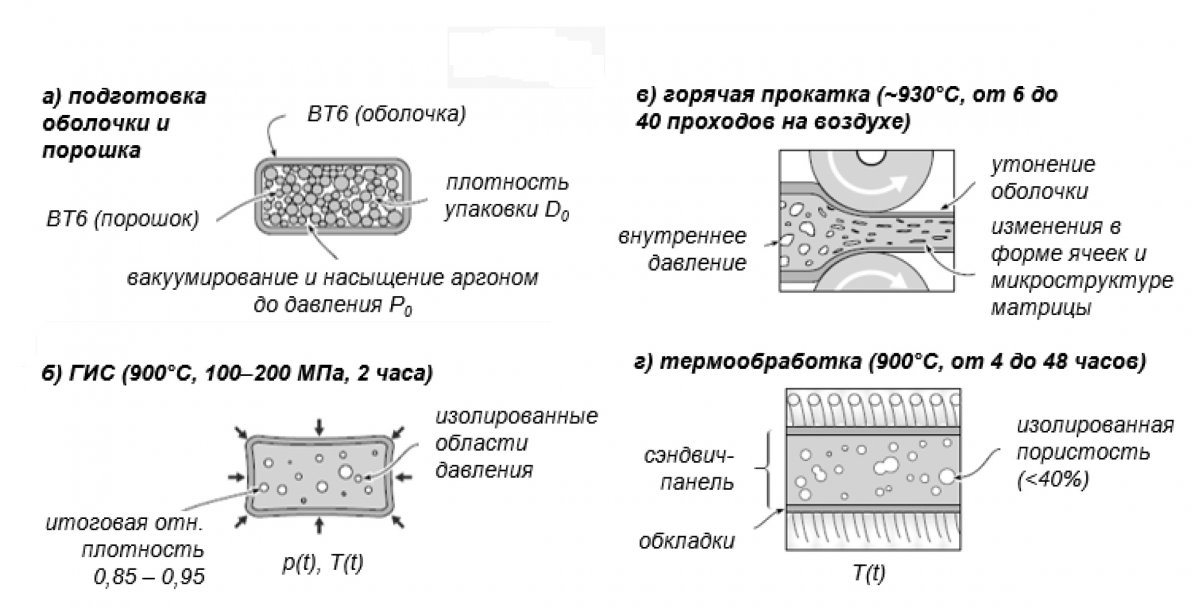

Для получения титановых пен закрытого типа применяют следующую технологию (рис. 5е). Смесь основного материала заключают в оболочку, замещают воздух α-стабилизирующим газом, например аргоном, и герметизируют её. Затем наполненную оболочку помещают в газостат и подвергают горячему изостатическому сжатию, тем самым достигая плотности 95%. На следующем этапе полуфабрикат прокатывают и на заключительном этапе подвергают нагреву в печи. Так как оболочка герметична, то заключённый в пространстве между порошинками аргон начинает расширяться и изнутри ещё больше консолидировать частицы основного металла, образуя перегородки будущей пены.

Наиболее хорошо изучены и, как показывает практика, востребованы пенометаллы на основе алюминия и его сплавов. Поэтому после получения порошковой смеси на основе основного металла и газоинициирующего компонента смесь подвергается первичной консолидации за счёт изостатического сжатия либо в холодном, либо в горячем состоянии. А вторичная консолидация влияет на итоговую степень деформации, которая позволяет управлять размером ячейки пены после нагревания и инициализации газоинициирующего компонента, получать контурные или листовые изделия.

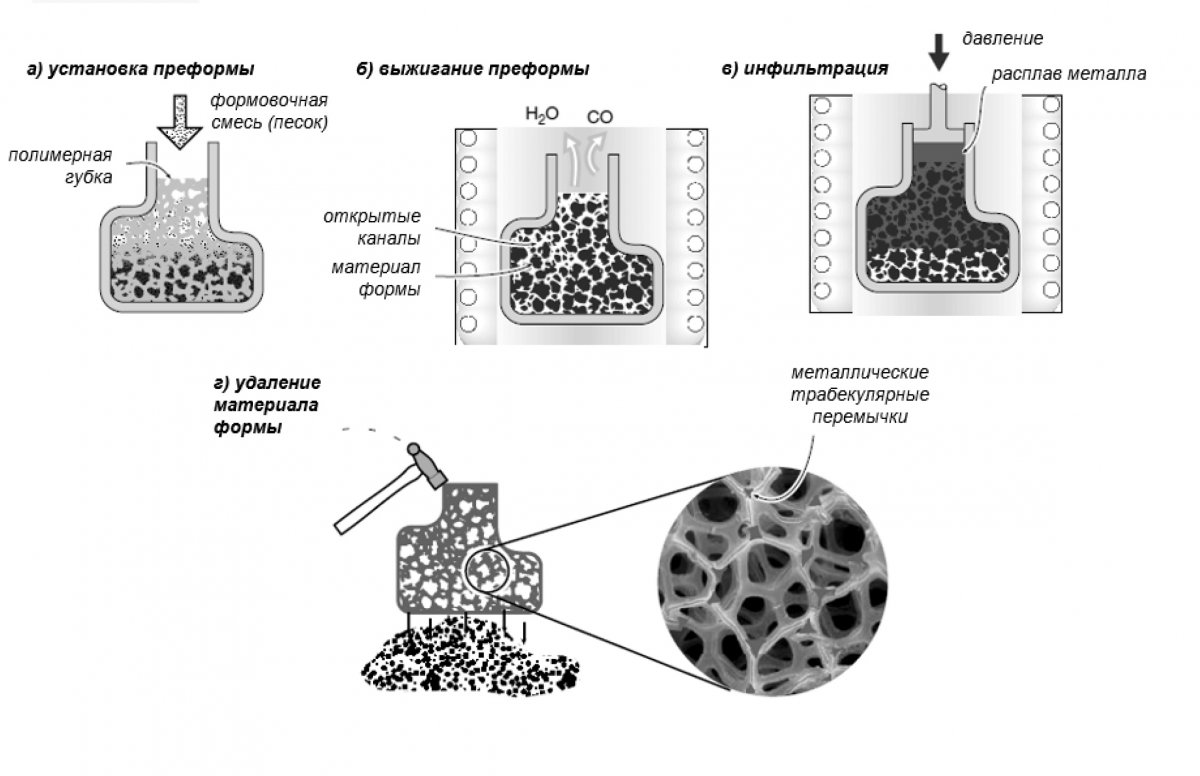

По технологии DUOCELL (ERG) получают пены с открытой морфологией. Полимерную пену помещают в оболочковую форму и засыпают песком с фракцией, меньшей по размерам, чем поры пены. Дополнительно для получения более плотной засыпки может проводится вибрационное уплотнение. Далее подготовленную форму помещают в печь, в которой под воздействием температуры происходит выгорание полимерной губки. Этот процесс напоминает один из этапов реализации технологии литья по выжигаемым моделям.

На предпоследнем этапе в уплотнённую песчаную форму заливается расплав основного металла, при этом полость может вакуумироваться. На заключительном этапе оболочка и песок удаляются (рис. 5ж). Вместо губки и песка может быть реализован более простой вариант, заключающийся в засыпке в оболочку соли (NaCl) крупной фракции и заливки (с вакуумированием или без) расплава основного материала (технология ALUPOR). Так как температура плавления соли намного выше температуры плавления алюминия, то остов соли не расплавится. На заключительном этапе отливку помещают в воду для растворения солёного остова. Полимерную губку можно получить традиционным химическим способом или вырастить по технологии 3D-печати из воска (FFF, MJM или XDP; литьё по выплавляемым моделям), из фотополимера (SLA или DLP; литьё по выжигаемым моделям) или полистирола (SLS, литьё по газифицированным моделям).

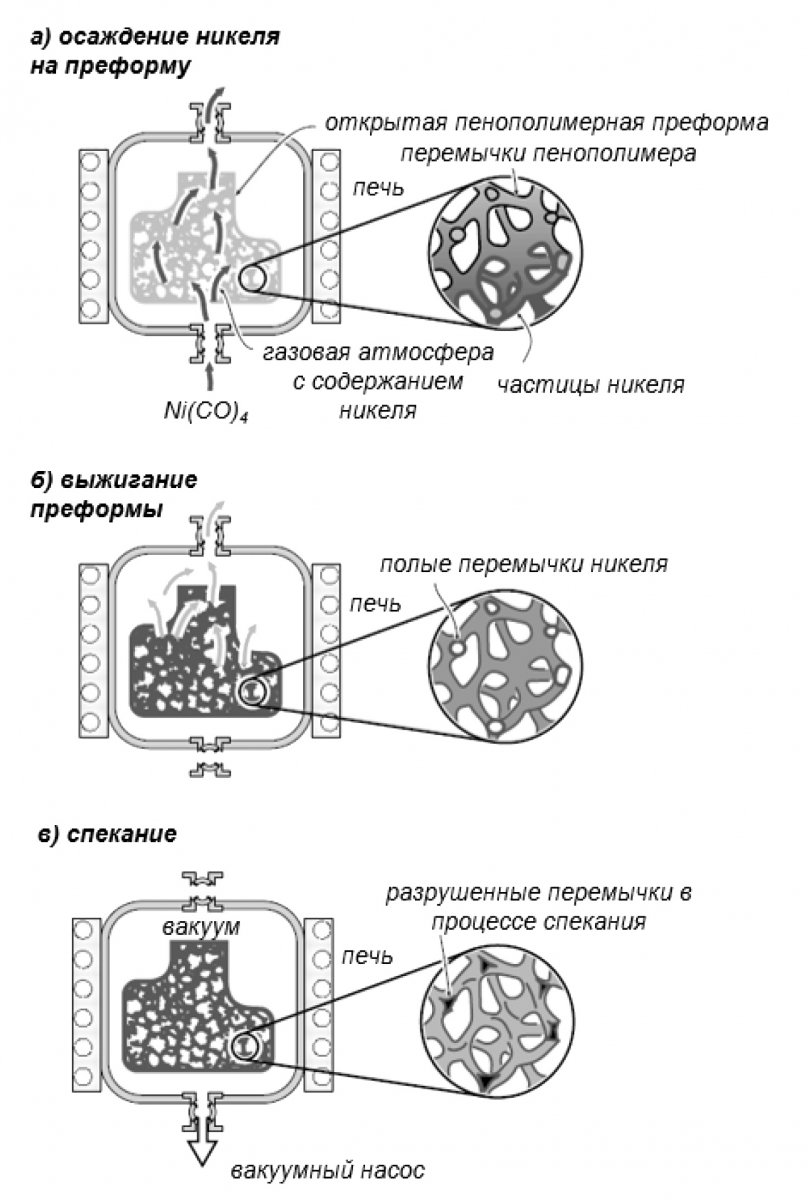

Также вместо засыпки полимерной губки можно провести осаждение частиц конкретного металла, например никеля (Ni), при повышенных температурах, который в виде карбида никеля (Ni(CO)4) будет подаваться внутрь печи. После получения плотного слоя на поверхности остова температуру в печи повышают с тем, чтобы сначала удалить остов, а затем, при ещё более высоких температурах, провести спекание частиц основного материала (рис. 5д). Эта технология получила название INCOFOAM (Inco).

а)

б)

в)

г)

д)

е)

ж)

з)

и)

к)

Рис. 5. Схемы производства ЯС и отдельных ячеек:

а) Cymat; б) Alporas; в) Alulight; г) Formgrip; д) Inco е) расширение изолированного газа; ж) Duocel; з) Gasar; и) HoverLight; к) Geogia Tech

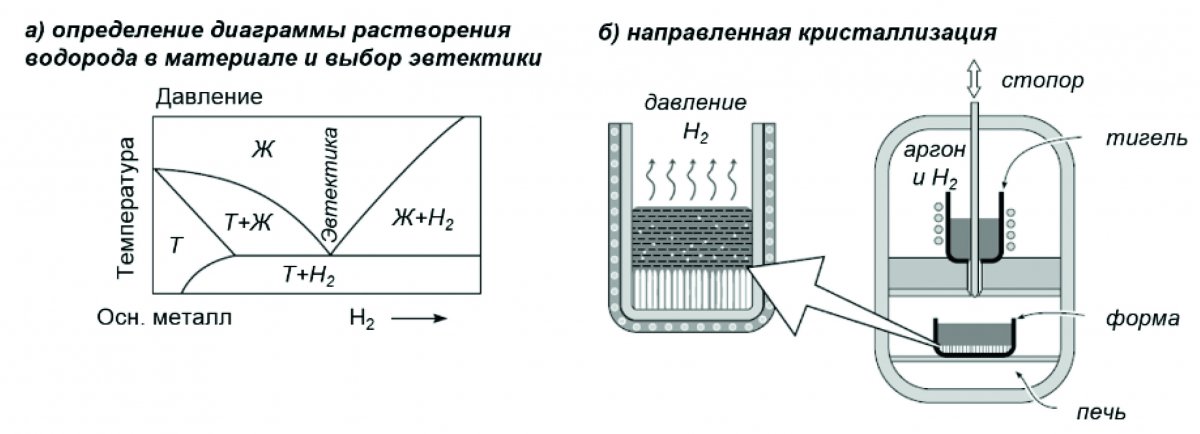

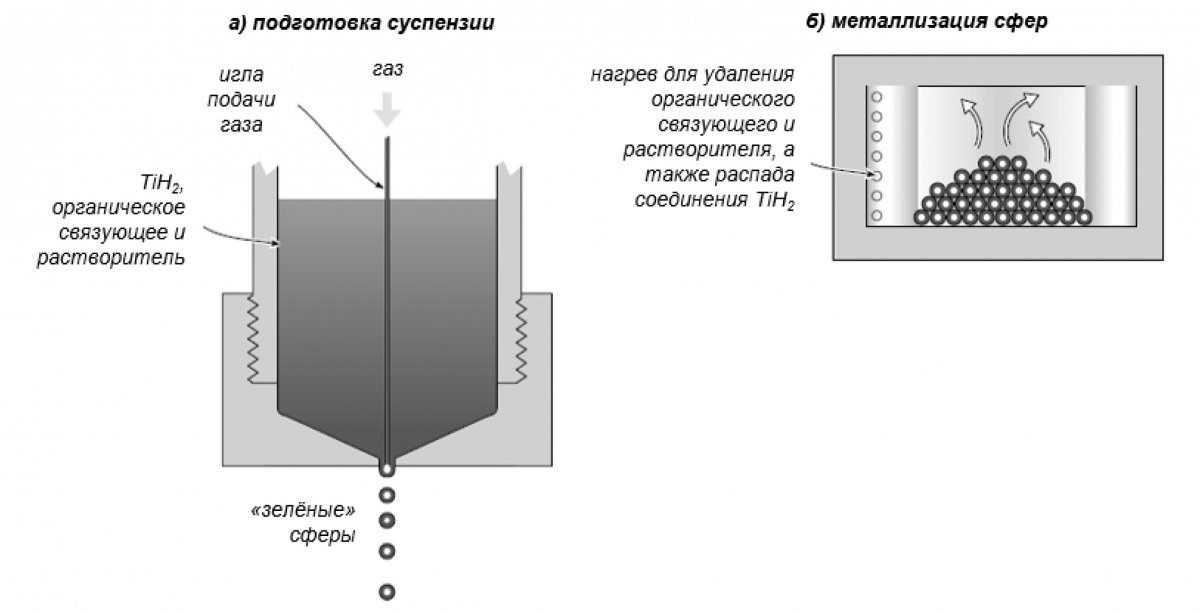

Технология GASAR позволяет получать структуры с ортотропными свойствами, которые формируются за счёт направленной кристаллизации эвтектики расплава в присутствии водорода [12–15]. Получаемый материал, морфология которого является закрытой, называется газоармированным, или газаром (рис. 5з). Ячеистые структуры могут быть наборными, на основе предварительно сформированных ячеек в виде сфер или шариков, содержащих газо-инициирующий компонент. В первом случае получается оболочка (технология Globomet, Globocer) [16], а во втором внутренняя часть оболочки заполняется пеной закрытого типа (технология Foaminal). Сферы могут быть получены по методу порошковой металлургии, при помощи напыления основного металла со связующим на преформу, например, шарик полистирола (технология Globomet, Globocer). После напыления систему нагревают для удаления преформы. Оставшуюся «зелёную» хрупкую форму нагревают при более высоких температурах и за счёт спекания частиц закрывают микроканалы, образовавшиеся вследствие удаления газов от выгоревшей полистирольной преформы. Сферы могут также получать из суспензий (рис. 5к) или другими способами [10,17–21].

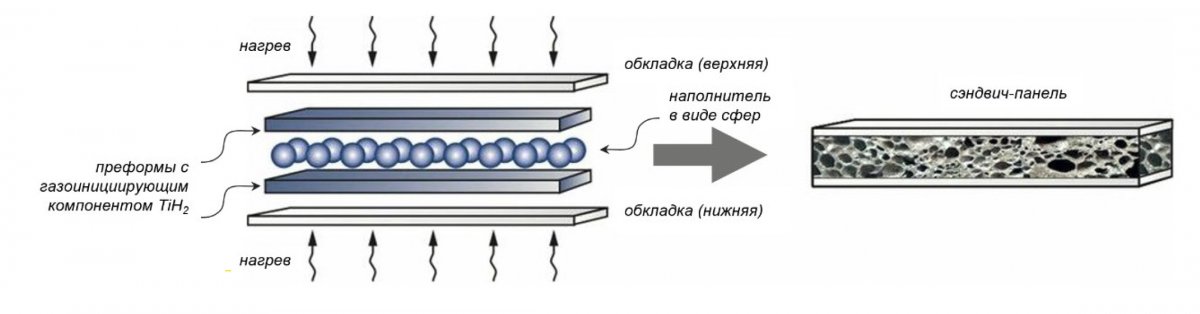

Некоторые технологии могут быть реализованы совместно. Технология HoverLight (IFAM, IWU и Havel) предусматривает размещение сферических частиц внутри объёма, который заполняется порошковой смесью, содержащей основной материал и газоинициирующий компонент (рис. 5и).

Полученная технология позволяет получить сэндвич-панели или наполненные профили с трёхкомпонентным составом. При правильном выборе рецепта вспенивания на границах соединения образуется металлургическая связь.

Описание пенометаллов и сэндвич-панелей

Ячеистые структуры представляют собой ориентированные соединения мономатериала или сплава (базовый материал). Прочность конструкции, изготовленной из ячеистых структур, определяется не столько прочностью базового материала, сколько ориентацией соединений в пространстве и формой перемычки, которые усиливают один из типов изменения свойств (изотропия, анизотропия или ортотропия). По сравнению с плотностью базового материала плотность таких материалов в несколько раз ниже, а прочность может не уступать прочности базового материала.

Базовые группы технологий 3D-печати (FFF, PBF, SLA) позволяют создать такие структуры без особых сложностей при условии, что критический угол нависания перемычки, требующий поддерживающей структуры, не будет превышен. Как правило, критический угол, отсчитываемый между нормалью к поверхности печати и нависающим элементом, не должен превышать 45°. На рис. 6 показаны макроструктуры получаемых ЯС. Структура на рис. 6и является наборной и образует композиционный материал с металлической матрицей (англ. Composite Metal Foam или CMF).

Рис. 6. Примеры ЯС: а) Cymat/Hydro; б) Alporas; в) Duocel; г–е) Formgrip (% пористости и размер ячейки); ж) газар; з) Foaminal; и) Globomet (слева) и CMF (справа); к) области определения для ЯС

На рис. 6к приведена диаграмма с демаркационными линиями областей размеров ячеек, характерными для рассматриваемых ЯС. Для успешного пенообразования в закрытых пенах редко используют чистые металлы или сплавы, так как они не обладают (за исключением переходного (тиксотропного) и эвтектического состояния) требуемым значением поверхностного натяжения и/или вязкости, которые необходимы для стабильного образования пузырьков. Для стабилизации расплава при изготовлении открытых пен введение дополнительных компонентов, повышающих поверхностное натяжение (закон Юнга–Лапласа в общем виде учитывает действие капиллярных эффектов жидкости (уравнение 1) и динамическую вязкость (закон внутреннего трения Ньютона, уравнение 2 справедливо для ньютоновских жидкостей) не требуется, так как эти технологии не предусматривают прямого вспенивания основного материала, а используют специальные каркасы (преформы).

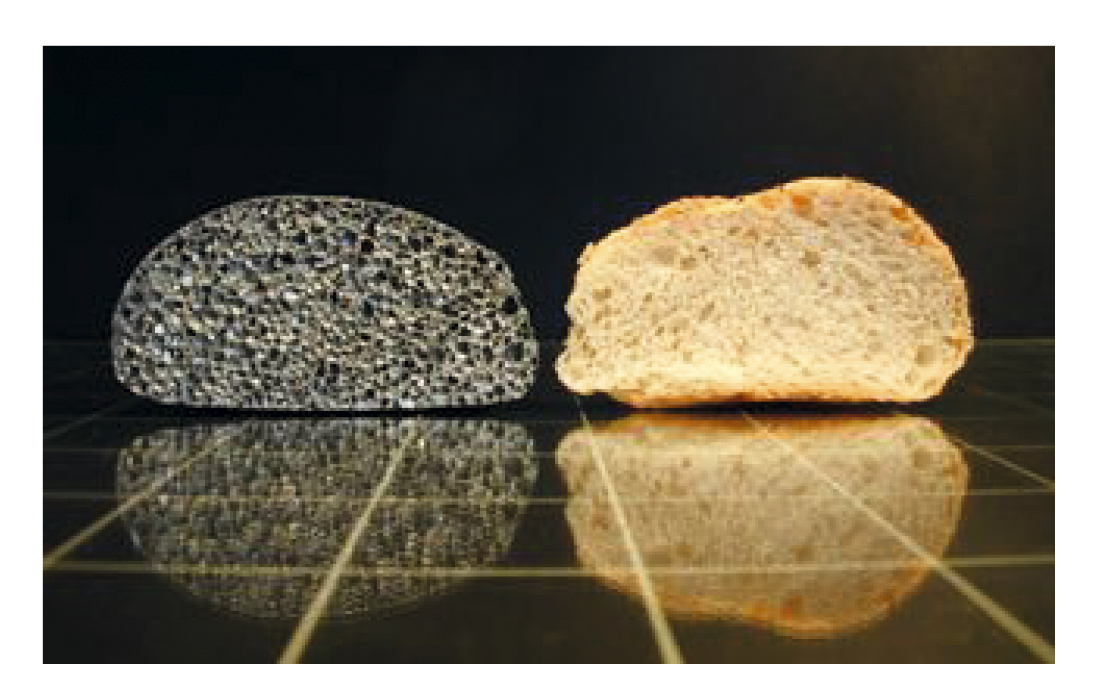

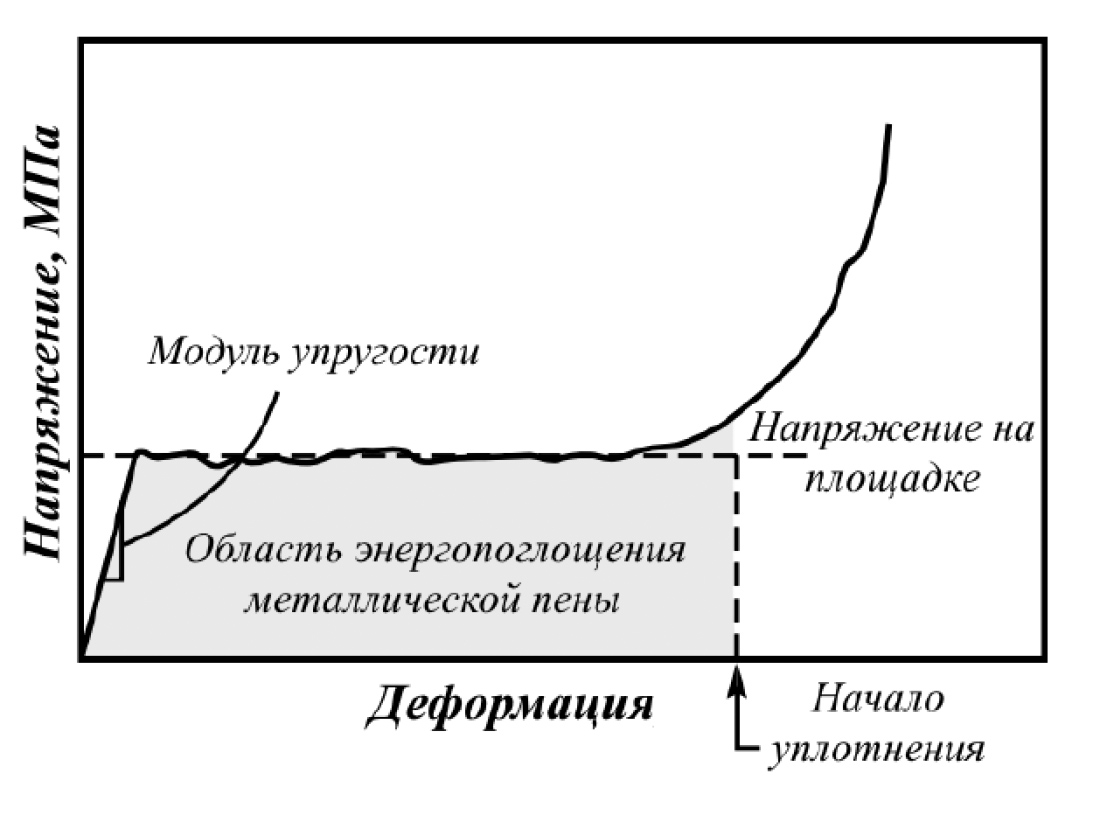

Технологии порошковой металлургии похожи на процесс выпечки хлеба из теста, для поднятия которого используются дрожжи или разрыхлители (рис. 7). Характерное изменение напряжения от деформации при сжатии схематично отображено на рис. 8.

Рис. 7. Сопоставление структуры пенометалла и хлеба

Рис. 8. График изменения напряжений от деформаций для пенометаллов

Видно, что при длительном изменении деформации напряжение текучести не меняется, линия проходит почти горизонтально оси абсцисс, образуя плато. Такой характер поведения показывает высокую поглощающую способность пеноматериала.

где ∆p — капиллярное давление, Па; ρ — плотность жидкости, кг/м3; g — ускорение свободного падения, м/с2; h — высота столба жидкости, м; γ — поверхностное напряжение, Дж/м2; Ri — радиус кривизны поверхности жидкости/тонкой плёнки в двух направлениях, м; τ — напряжение среза, Па; η — динамическая вязкость, Па . с; υ — скорость течения, м/с; n — расстояние, м.

Применение ячеистых структур

Уже имеющиеся и потенциальные области применения ячеистых структур весьма обширны (табл. 1).

| Форм-фактор пенометалла | Область применения | Функциональное назначение |

|---|---|---|

| плиты | архитектура, мебель | снижение веса, дизайн |

| цилиндры, кубы | крэш-элемент | гашение ударных воздействий |

| трубы | физические приборы | проводимость, проницаемость |

| вставки разной формы | отливки | условия литья, виброизоляция, вес и жёсткость |

| структурные детали | кораблестроение, автомобилестроение, ракетостроение, самолётостроение | снижение веса, дизайн, жёсткость |

| компактные структурные детали | корпусные изделия | снижение веса, дизайн, жёсткость |

| заполненные профили | детали станков, элементы роботов | виброизоляционные свойства |

Основное преимущество — это снижение веса детали с сохранением жёсткости. Такое сочетание оказалось весьма подходящим для деталей, которые работают на изгиб. Они также хорошо поглощают возникающую энергию при соударении тел и в гораздо лучшей степени, чем сплошные материалы, поглощают вибрационную и акустическую нагрузку при работе машин. Благодаря большей площади поверхности они более интенсивно участвуют в теплообмене и фильтрации флюидов (жидкостей и газов), а благодаря низкой плотности — высокой плавучестью. Могут быть также использованы в качестве вкладных элементов в деталях, которым требуется придание дополнительных свойств [22–26].

Теплообменники

Наилучшим образом на роль теплообменных материалов подходят материалы на основе меди и алюминия, изначально имеющие высокие коэффициенты теплообмена.

Изготовленные из этих материалов пенометаллы открытой морфологии и с наименьшей разностью давлений на входе и выходе из ЯС позволяют говорить о самом оптимальном теплообменнике, т. е. теплообменнике, который за короткое время нагревает или охлаждает протекающий через него флюид до нужной температуры. Так, например, применяемые на практике оребрённые радиаторы для охлаждения микрочипов на платах уступают в КПД открытому пенометаллу, соответствующему указанным выше требованиям. На рис. 9а–в показаны теплообменники, разработанные компанией ERG Aerospace. На рис. 9г показано применение открытой пены в качестве радиатора охлаждения модуля светодиодного освещения.

а) б) в) г)

Рис. 9. Примеры теплообменных устройств: а) конструкция теплообменника бака с антиволновыми перегородками; б) линейный теплообменник; в) сегментный теплообменник; г) радиатор охлаждения светодиодного модуля освещения

Пламегасители

Эти устройства применяются в системах работы с мелкими частицами, где велика вероятность их статической электризации и воспламенения (рис. 10).

а) б)

Рис. 10. Примеры пламегасителей: а) на основе коротких волокон; б) на основе открытой пены

Слишком большая концентрация частиц может привести к взрывоопасной ситуации. Она может возникнуть как на производственных площадях, так и в лабораториях, в которых анализируют состав частиц, проводят гранулометрический анализ либо определяют концентрацию частиц, безопасную для проведения работ, например, горных разработок. В гражданском секторе для предотвращения распространения пожара также применяются пламегасящие щиты. На рис. 10 представлены варианты исполнения пламегасителей, предназначенных для цилиндрических каналов трубопроводов (а, б). Применение ЯС рассчитано на скорость распространения пламени до 550 м/с.

Катализаторы и скрубберы

Компания Alantum разработала каталитические нейтрализаторы (рис. 11), в которых применяет наклонный или цилиндрический (а) каталитический элемент для очистки выхлопных газов дизельных двигателей. Оставшиеся продукты сгорания дизельного топлива контактируют с большей по площади свободной поверхностью пенометалла, обработанного активным материалом, например, оксидом алюминия (Al2O3), оксидом церия (CeO2) или другим, для их окисления до диоксида углерода и воды. Компанией ERG Aerospace разработано устройство для системы контроля уровня диоксида углерода на космических летательных аппаратах (б) или в средствах индивидуальной защиты (в), а также пена на основе углерода для установки в межэлектродное пространство в хроматографах или приборах сбора ионов металлов в электролитических процессах очистки (г).

а) б) в) г)

Рис. 11. Примеры средств химической нейтрализации веществ: а) нейтрализатор для боковой установки (вверху) и для установки в узких пространствах (внизу); б) скруббер-устройство для контроля за CO2 на космических аппаратах; в) запасной картридж для противогаза;

г) пена на основе углерода

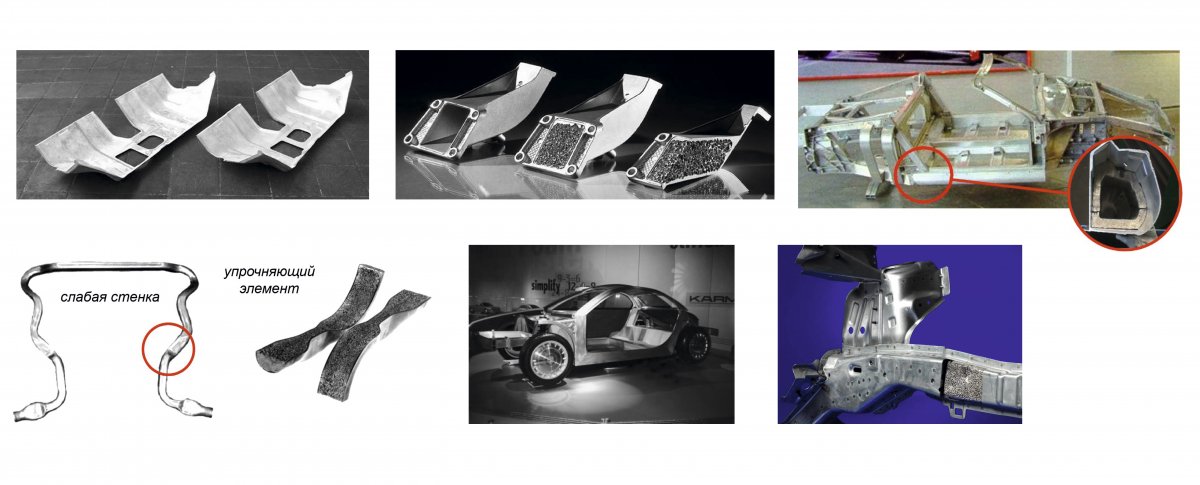

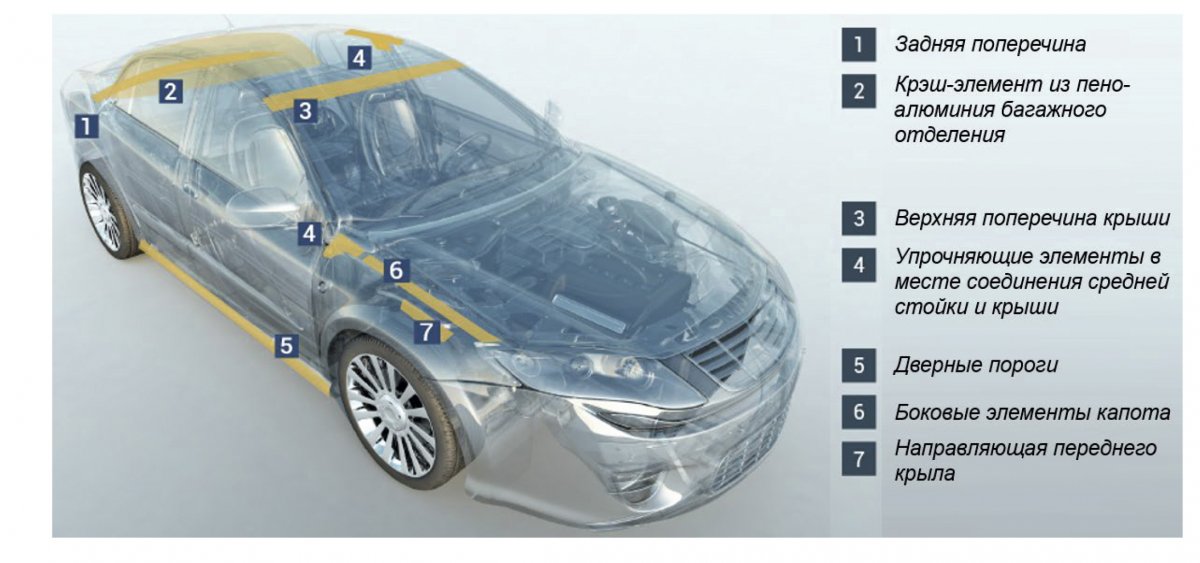

Структурные элементы кузовов автомобилей

В 1999 г. компанией Opel была проведена разработка прототипа переднего щитка автомобиля из пеноалюминия с габаритными размерами 1400×500 мм (рис. 12а).

Компанией BMW и австрийским исследовательским центром LKR Leichtmetallkompetenzzentrum Ranshofen изготовлена отливка кронштейна крепления двигателя со вставкой из пенометалла (б). В конструкции кузова автомобиля Ferrari 360 и 430 Spider инженеры предусмотрели вставки из пеноалюминия Alulight/Alcoa в профилях порогов автомобиля, которые придают алюминиевому каркасу кузова автомобиля большую жёсткость и энергопоглощаемость при ударе (рис. 12в). Для предотвращения разрушения деталей, полученных методом гидроформовки, например рамы установки двигателя автомобиля (рис.12г), предложено размещать в местах с наибольшей степенью деформации пенометаллические вставки. В период с 1999 по 2009 гг. производительность компании Alulight подобных изделий составила ~6 000 штук в год. В конструкции алюминиевого кузова от компании Karmann используются пенонаполненный передний щиток, пол и панель пола багажника (д).

а) б) в)

г) д) ж)

е)

Рис. 12. Примеры конструкционных деталей из пенометалла: а) прототип переднего щитка автомобиля; б) кронштейн двигателя; в) упрочняющий элемент; г) рама двигателя; д) концепт кузова от Karmann; е) кузов автомобиля Audi Q7; ж) соединение боковой стойки

В кузове автомобиля Audi Q7 проектной командой компаний Havel и Audi было предусмотрено семь деталей с пенометаллической сердцевиной (е). Также компания Havel разработала несущую конструкцию рамы для установки аккумуляторных батарей электромобиля. Исследовательским институтом Frauenhofer IFAM было предложено решение локального упрочнения боковой стойки автомобиля при помощи склеенных сферических частиц (ж).

Литература

- D.K. Rajak, L. A. Kumaraswamidhas, S. Das. Technical overview of aluminium alloy foam, Rev. Adv. Mater. Sci., Vol. 48, 2017, pp. 68–86.

- Porous metals and metal foaming technology, Proceedings of 4th International Conference on Porous Metals and Metal Foaming Technology (MetFoam 2005), September 21–23, Kyoto International Conference Hall, Kyoto, Japan, eds. H. Nakajima & N. Kanetake. The Japan Institute of Metals, 2006, p. 679.

- M.F. Ashby, A. G. Evans, N. A. Fleck, L. J. Gibson, J. W. Hutchinson, H.N.G. Wadley. Metal Foams: A Design Guide, Butterworth-Heinemann, 2000, p. 263.

- Cellular and porous materials in structures and processes, eds. H. Altenbach & A. Öchsner, CISM, Udine, Springer Wien New York, 2010, p. 334.

- R. Pippan. Handbook of cellular metals. Material Properties., ed. by H. P. Degischer and B. Kriszt, Wiley-VCH Verlag GmbH, Weinheim, 2002, pp. 179–183.

- H. — W. Seeliger, Aluminium foam sandwich (ASF) ready for market introduction, Advanced Engineering Materials. No. 6, 2004, pp. 448–451.

- G.J. Davies, S. Zhen. Metallic foams: their production, properties and applications. Journal of Materials Science. Vol. 18(7), 1983, 1899–1911.

- J. Banhart. Manufacturing routes for metallic foams, JOM. Vol. 52(12), 2000, pp. 22–27.

- Handbook of Cellular Metals: Production, Processing, Applications, eds. H. P. Degischer & B. Kriszt, Wiley-VCH, Weinheim 2002, p.

- M.A. Petrov. Untersuchungen zur Hohlkugel-und Schalenherstellung direkt aus der metallischen Schmelze zu ihrer Anwendung in den Leichtbaukonstruktionen, Dissertation Dr.-Ing., TU Bergakademie Freiberg, 2012. S. 217.

- O. Andersen, G. Stephani. Handbook of cellular metals. Solid — state and deposition methods, ed. by H. P. Degischer and B. Kriszt, Wiley-VCH Verlag GmbH, Weinheim, 2002, pp. 56–70.

- L. Drenchev, J. J. Sobczak. Gasars: a specific class of porous materials?

- В.И. Шаповалов. Газоармированные материалы (газары) — 30‑летний путь проблем и прогресса. Сообщение 1 // Металл и литьё Украины. 2011. № 3 (214). С. 3–11.

- В.И. Шаповалов. Газоармированные материалы (газары) — 30‑летний путь проблем и прогресса. Сообщение 2 // Металл и литьё Украины. 2011. № 4 (215). С. 3–9.

- H. Nakajima, T. Ikeda, S. K. Hyun. Fabrication of lotus-type porous metals and their physical properties, Advanced engineering materials. Vol. 6(6), 2004, pp. 377–384.

- www.hollomet.com (по состоянию на 10.08.2021).

- Multifunctional Metallic Hollow Sphere Structures. Manufacturing, Properties and Application, eds. A. Öchsner & C. Augustin, Springer-Verlag Berlin Heidelberg, 2009, p. 257.

- J.M. Kendall, M. C. Lee, T. G. Wang. Metal shell technology based upon hollow jet instability, Journal of Vacuum Science and Technology. Vol. 20, April, 1982, pp. 1091–1093.

- В. Дороготовцев, Ю. Меркульев. Методы изготовления полых микросфер-микробаллонов. Препринт. Физический институт им. Лебедева. 1989. С. 57.

- L.B. Torobin. Method and apparatus for producing hollow metal microspheres and microspheroids, US Patent № 4415512, 1983.

- J. Bast, M. Petrov. Einrichtung zur Herstellung von Hohlkugeln und Schalen aus metallischen Schmelzen, DE 102011103315 B3, 2012.

- Ю.Л. Баст, М. Аитсурадзе, М. А. Петров, П. Шмидт. Комбинированный процесс литья под низким давлением и по газифицируемым моделям — новый способ изготовления облегченных автомобильных компонентов / Заготовительные производства в машиностроении. № 10. Том 15. 2017. С. 435–440.

- F. García-Moreno. Commercial Applications of Metal Foams: Their Properties and Production. Materials. Vol. 9 (2), 2016, p. 85.

- www.recemat.nl (по состоянию на 10.08.2021).

- J. Banhart, H.-W. Seeliger. Aluminium Foam Sandwich Panels: Manufacture, Metallurgy and Applications, Advanced Engineering Materials. Vol. 10(9), 2008, pp. 793–802.

-

S. Rybandt, C. Lies, T. Hipke. Train Front Module in Aluminium-foam-sandwich Design. Lightweight Design Worldwide. Vol. 10(6), 2017, pp. 12–17.

Источник журнал "РИТМ машиностроения" № 6-2021