В последнее время написано множество статей и публикаций по вопросам внедрения промышленных роботов в производство. В этих публикациях достаточно подробно описано, почему необходимо внедрять промышленных роботов в производство и какие для этого существуют причины.

Отдельно можно выделить публикации о ситуации с внедрением роботов в промышленности России. Как известно, успех роботизации определяется средним показателем плотности роботизации (количество роботов на 10 тыс. работников), который в мире в среднем в 20 раз выше, чем в России (113 против 6). Такой большой разрыв объясняется тем, что начиная с 60-х годов прошлого века в развитых странах активно поощрялось внедрение промышленных роботов. Например, в Великобритании при внедрении промышленных роботов в производство государство компенсировало до 70% расходов на робототехнологический комплекс. Если робот использовался на вредном производстве (дуговая сварка, покраска и т.д. ), государство компенсировало до 100% расходов на РТК.

Последние 10 лет ситуация с роботизацией в России меняется в лучшую сторону и показывает достаточно высокие темпы роботизации: в 2018 и 2019 годах — порядка 40%. Это стало возможным благодаря государственной поддержке промышленного сектора и не в последнюю очередь из-за развития разнообразных технологий роботизации. Одним из основных изменений при внедрении концепции Индустрии 4.0 является более широкое внедрение промышленных роботов для решения задач, которые ранее были не под силу промышленным роботам.

В этой статье я попробую рассказать о том, как внедряются в промышленную эксплуатацию роботы в тех областях, в которых ещё относительно недавно использование промышленных роботов даже не рассматривалось.

На протяжении многих лет основным драйвером внедрения роботизации являлась автомобильная промышленность. Во всём мире промышленная робототехника использовалась в тяжёлых и ответственных процессах. Тенденция не обошла стороной и Россию. Например, на заводе «АвтоВАЗ» сварочные роботы применялись ещё при производстве «классических» моделей, а на проекте «Калина» их было уже более трёх сотен.

Роботизация происходит и в других отраслях. Роботы применяются там, где раньше это было технологически невозможно или очень сложно.

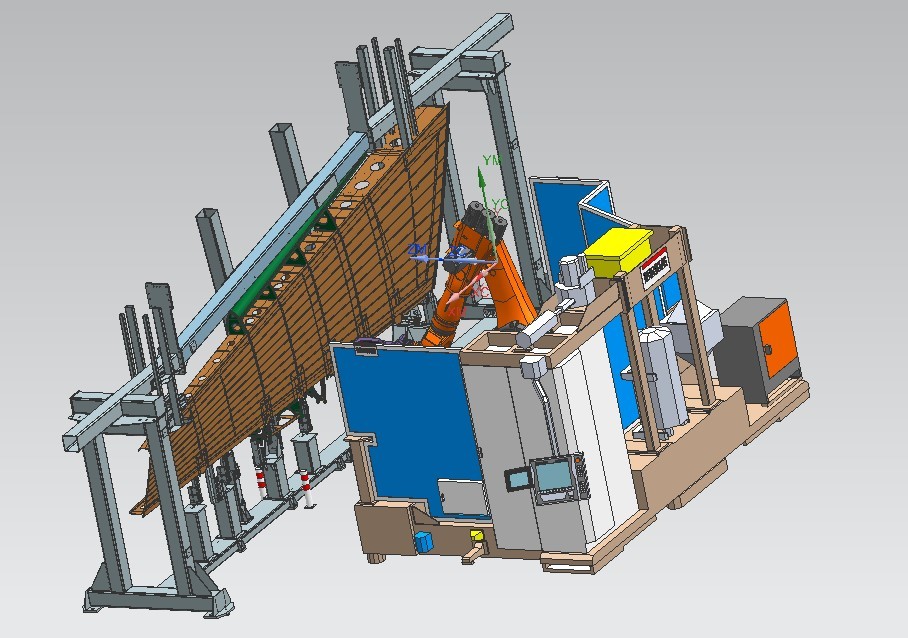

Одной из самых мало охваченных роботизацией отраслей промышленности является авиационная промышленность. Однако в последнее время промышленными роботами активно интересуются авиастроительные компании, которые хотят снизить риски, связанные с повторяемостью операций сварки, сборки, сверления, клёпки, контроля качества, производства композитных деталей. Это важно, так как одно изделие, например панель хвостового оперения самолёта MC-21, требует сверления более 9 тысяч отверстий. Внедрение робототехнических комплексов активно происходит на производственных линиях ведущих авиастроительных корпораций: Boeing, ОАК (Объединённая авиастроительная корпорация), Airbus и других.

Так как панель хвостового оперения состоит из нескольких слоёв (до 5) различных материалов (титан, алюминий, композит), становится очевидно, что операция сверления отверстий под заклёпки не является простой задачей, как кажется на первый взгляд. Дело в том, что у материалов, из которых сделана панель, — слишком разные параметры и, как следствие, слишком разные режимы резания. Если выполнять сверление отверстий вручную, возникает слишком большая разница в условиях резания и повышенный износ инструмента, что приводит к потенциальному возникновению брака при обработке. В случае сверления с использованием робота система управления автоматически меняет режимы резания в зависимости от глубины и таким образом обеспечивает оптимальные режимы резания для различных материалов.

Рисунок 1. Робототехнологический комплекс сверления отверстий в панели хвостового оперения самолёта MC-21

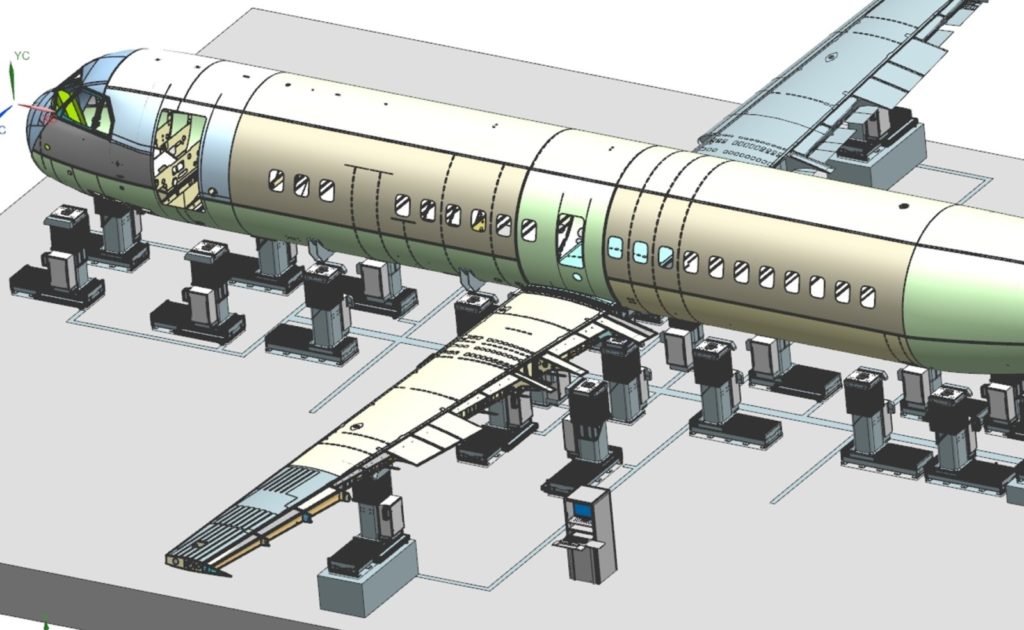

Другой интересный пример использования роботов: компания Boeing разработала FAUB — Fuselage Automated Upright Build (Автоматическая сборка вертикального фюзеляжа) — систему, состоящую из платформ с автоматическими манипуляторами, которая выполняет автоматическое сверление и клёпку установленных операторами крупных деталей фюзеляжа. В системе используются два робота: один снаружи фюзеляжа, другой — внутри; роботы работают в паре: первый сверлит отверстия и устанавливает заклёпки, а второй робот расклёпывает их.

Рисунок 2. Система FAUB для клёпки фюзеляжа самолёта Boeing 777

Ещё один пример применения роботов — автоматизированные стенды стыковки агрегатов планера летательных аппаратов при крупноузловой сборке самолётов Sukhoi Superjet 100 (с 2004 года), МС-21, Ил-76 МД-90А и Ил-114–300. Эти комплексы мало похожи на классических роботов, однако принципы их работы и используемые алгоритмы сильно похожи на те, что используются в классических роботах.

Автоматизированные стенды стыковки — это совокупность специальной позиционирующей системы (позиционеры, направляющие) и средств измерения геометрии и пространственного положения фюзеляжа и консолей крыла, смонтированных на едином производственном участке в помещении сборочного цеха и объединённых единой системой управления и контроля работоспособности всех входящих элементов. Они предназначены для автоматизированного позиционирования отсеков и агрегатов самолёта для дальнейшей стыковки (выполнения стыковых соединений). Базовые функции стендов стыковки:

- Автоматизированное измерение поступающих частей планера летательных аппаратов с помощью прецизионного метрологического оборудования (абсолютных лазерных трекеров и программного обеспечения).

- Проведение виртуальной стыковки агрегатов, с целью прогнозирования отклонения геометрических характеристик готового изделия.

- Расчёт оптимального стыковочного положения и траектории перемещения агрегатов в процессе сборки при помощи программного обеспечения, входящего в систему управления.

- Позиционирование частей планера с точностью до 0,2 мм на размерах до 60 метров.

- Контроль полученного результата с помощью встроенной системы измерения.

Рисунок 3. Автоматизированный стенд стыковки агрегатов планера летательных аппаратов для сборки самолёта Ил-114–300

Если для крупноузловой сборки самолётов Sukhoi Superjet 100 и МС-21 используются стенды зарубежных поставщиков, то для самолётов Ил-76 МД-90А и Ил-114–300 автоматизированные стенды стыковки агрегатов планера летательных аппаратов (ЛА) были разработаны и изготовлены ЗАО «Авиационный Консалтинг — ТЕХНО» и являются передовой технологией, принятой в развитых странах, обеспечивающей высокоэффективную крупноузловую сборку летательных аппаратов.

Основные преимущества использования автоматизации в процессе сборки планера:

- Повышение качества готового изделия.

- Уменьшение трудоёмкости процесса стыковки.

- Уменьшение влияния человеческого фактора.

- Возможность заблаговременного определения несоответствия составных частей конструкторской документации и принятия своевременного решения по дальнейшему продолжению работ.

Без применения робототехнологических комплексов подобные задачи решить было невозможно. Промышленные роботы начинают активно применяться и в других процессах, таких как выкладки композитных материалов, выращивание деталей с помощью аддитивных технологий, при различных работах в условиях ограниченного пространства. Активно распространяется применение роботов в измерительных системах на базе методов неразрушающего контроля.

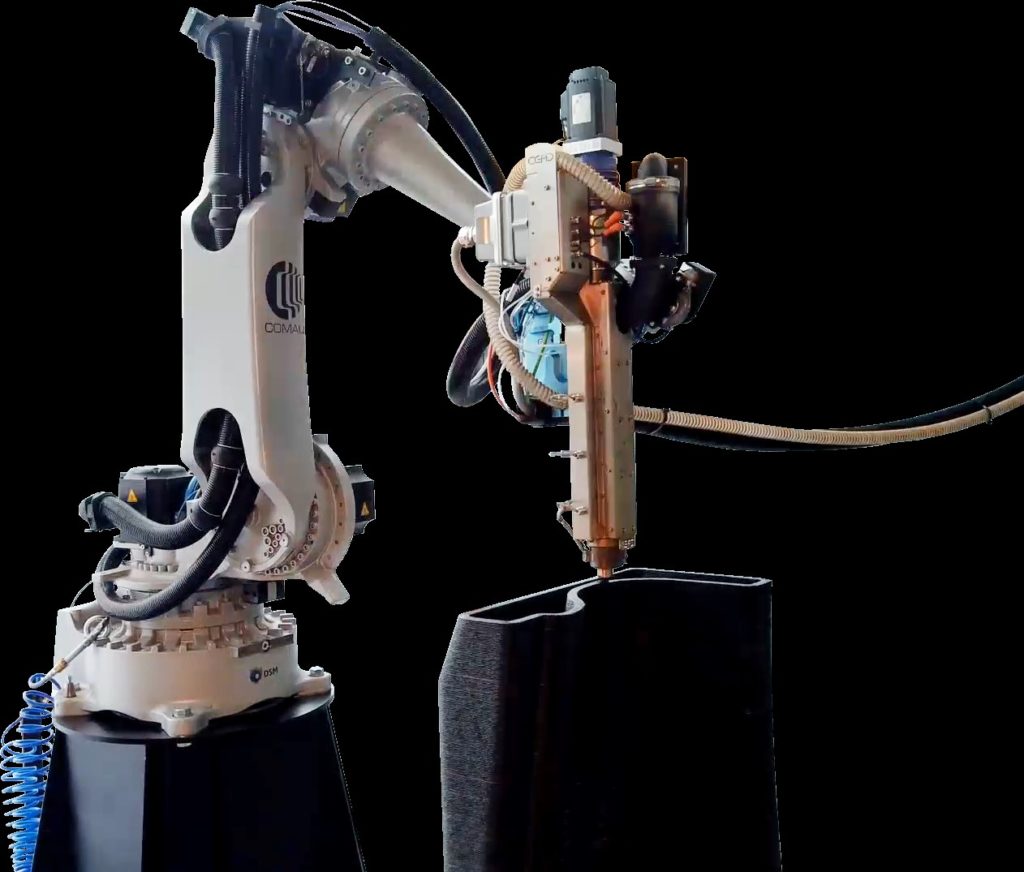

Пример использования промышленных роботов для аддитивных технологий представлен в Центре компетенций аддитивных технологий компании Siemens Digital Industries Software в городе Эрланген (Германия).

Рисунок 4. Производство крупногабаритной формы для обтекателя радиатора гоночного автомобиля Формулы-1 с использованием одного робота для выполнения как аддитивных, так и фрезерных операций

Использование робота в данном комплексе позволяет сократить время изготовления обтекателя новой конструкции в 3–4 раза, что принципиально важно для такого вида спорта, как «Формула-1».

Рисунок 5. Аддитивная операция выращивания крупногабаритной формы для обтекателя радиатора гоночного автомобиля «Формулы-1»

Рисунок 6. Фрезерная операция обработки крупногабаритной формы для обтекателя радиатора гоночного автомобиля «Формулы-1»

Роботы расширяют свою среду деятельности. Многоосевые манипуляторы поднимают 3D-производство и изготовление на новый уровень, позволяют создавать новые конструкции деталей, повышают сложность и эффективность производства. Интегрированная с дополнительными системами для ещё большего расширения возможностей, их гибкость не имеет себе равных. Роботы практически не обращают внимания на гравитацию в аддитивном производстве (AM), справляются со сложной геометрией при резке и взаимодействуют с людьми для повышения эффективности укладки композитных материалов. Это будущее 3D-производства.

За несколько лет использование роботов в аддитивном производстве получило широкое распространение. От роботизированной лазерной наплавки и технологии струйной печати до процессов аддитивного производства с применением лазерной сварки проволокой — роботы становятся все популярнее благодаря применению хорошо изученных процессов сварки.

3D-печать уже является многомиллиардной отраслью, в которой большая часть деятельности сосредоточена на создании прототипов или небольших деталей из пластмасс и полимеров. В случае металлических деталей одним из аддитивных процессов, привлекающих большое внимание, является аддитивное производство с использованием дуговой роботизированной сварки (WAAM). В роботизированном WAAM робот, оснащённый горелкой для дуговой сварки в защитной среде (GMAW), плавит проволоку электрической дугой, превращая её в последовательные сварные швы, создавая слой за слоем трёхмерную произвольную форму. Металлические детали и инструменты ограничиваются в размерах только досягаемостью робота. Но гибкость робототехнических систем позволяет им легко расширяться.

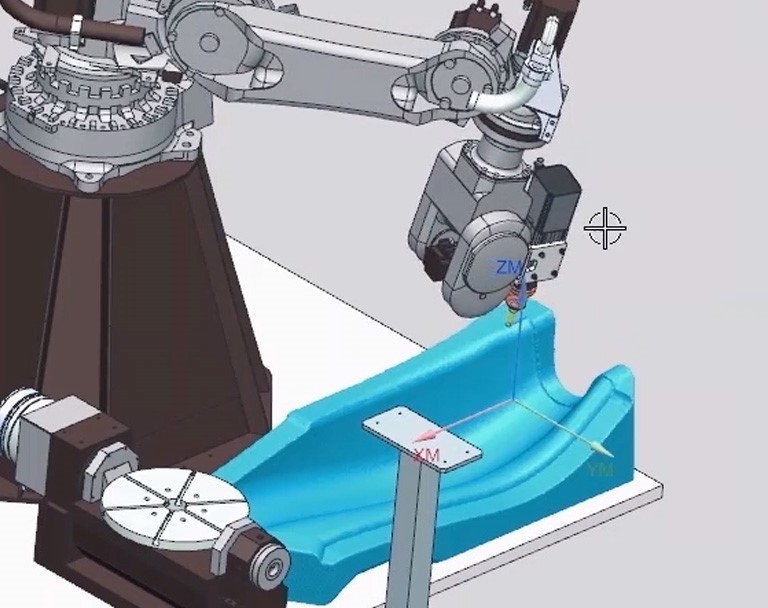

Большим преимуществом робототехнического комплекса является большая гибкость в количестве осей, которые вы можете использовать и которыми вы можете управлять; в связи с этим растет доступность положения инструмента относительно различных областей детали, особенно при использовании вместе с позиционерами. Когда вы используете шестиосевой шарнирный манипулятор с двухосевым позиционером, он даёт вам гибкость и доступность, которых вы не сможете достичь на известных на сегодняшний день станках с ЧПУ.

Робототехнический комплекс легко масштабируется для производства более крупных деталей. Робота очень просто поставить на рельс. У большинства производителей роботов вы можете заказать рельс с диапазоном перемещений до 30 метров в стандартной поставке. Возможно расширение зоны действия робота простым перемещением робота в разные положения на транспортном блоке или транспортной тележке.

При использовании робота в аддитивном производстве позиционеры уменьшают или устраняют необходимость поддерживающих структур. В частности, когда вы наносите расплавленный металл, если вы пытаетесь следующий слой расположить за пределами ребра детали, то можете перейти ребро детали, пока гравитация не начнёт воздействовать на жидкий металл с усилием, которое больше усилия поверхностного натяжения жидкого металла. Выгода использования робота с позиционером заключается в том, что вы можете наклонять и вращать деталь, когда начинаете наращивать выступающие элементы. Вы наклоняете или поворачиваете деталь так, чтобы материал, который вы уже наплавили, стал поддерживающей структурой для следующего слоя.

Поддерживающие структуры необходимо удалить после аддитивного процесса, поэтому их уменьшение снижает дополнительные операции и затраты на их удаление. Координация движения между роботом, позиционером и рельсом имеет решающее значение для процесса 3D-печати. Программное обеспечение для программирования движения робота и функционал средства управления системой играют неотъемлемую роль.

Какие факторы мешают более широкому внедрению промышленных роботов в промышленности? Для контурной обработки (фрезеровка, лазерная или плазменная резка) промышленные роботы используются гораздо реже, чем для операций перемещения от точки к точке (контактная сварка, загрузка заготовок в станки с ЧПУ или перемещение деталей на складе).

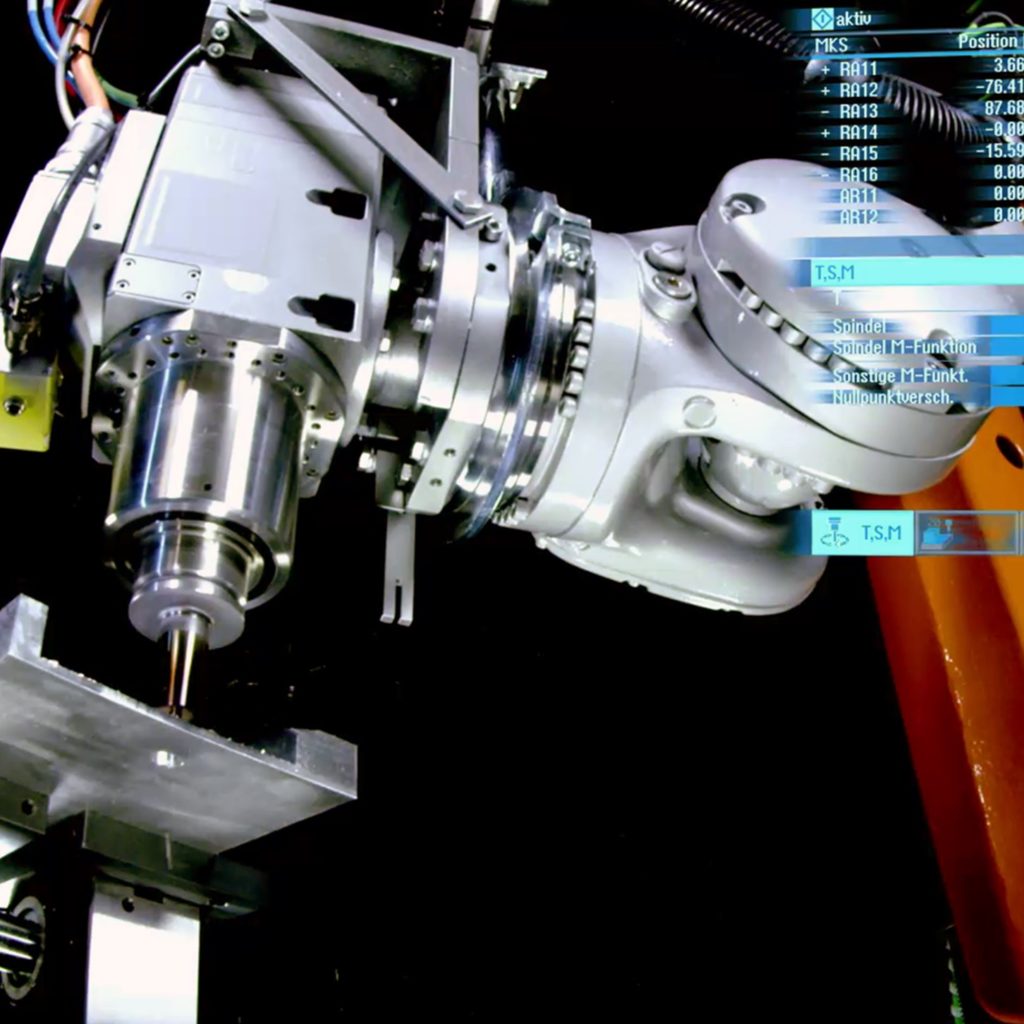

Рисунок 7. Фрезерная обработка с использованием робота

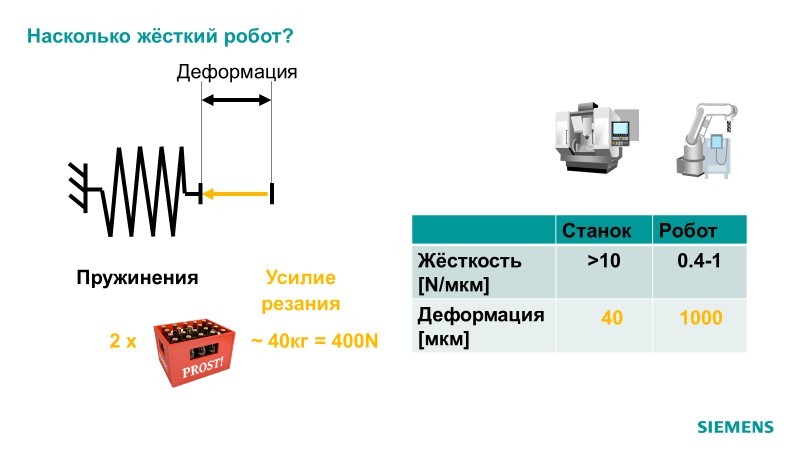

Ещё реже промышленные роботы используются для операций, в которых обработка выполняется с прямым контактом вращающегося инструмента с заготовкой, например фрезерная обработка, удаление заусенцев или рельефная резка. Это связано с тем, что по сравнению с фрезерным станком технологический комплекс на базе робота имеет значительно меньшую жёсткость. Разница в жёсткости и деформациях в результате воздействия усилий резания показана на рисунке ниже.

Рисунок 8. Разница в жёсткости и деформациях в результате воздействия усилий резания для станка с ЧПУ и технологическим комплексом на базе робота

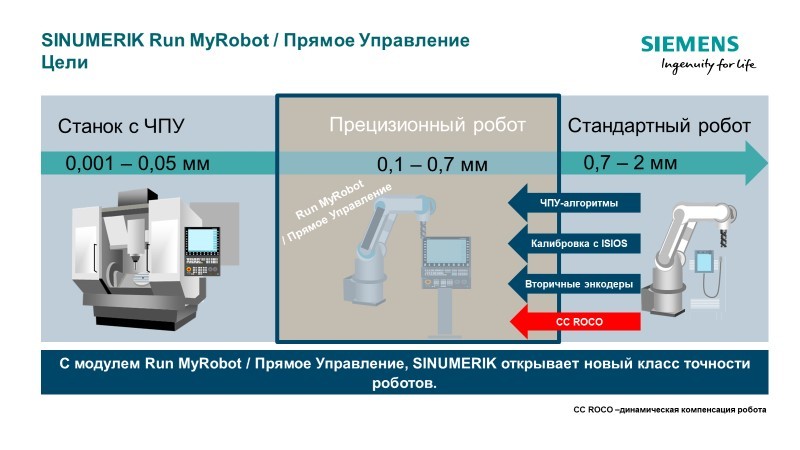

Для успешного решения данной задачи необходимо было разработать целый комплекс решений, которые бы позволили поднять точность перемещения робота под нагрузкой в результате влияния силы резания и момента вращения шпинделя на новый, недостижимый ранее уровень. Для этого компанией Siemens было разработано специальное программное обеспечение, которое обеспечивает системе ЧПУ Sinumerik 840DSL возможность управления роботом. В модернизированную систему ЧПУ были добавлены специальные функции, которые позволяют поднять точность позиционирования промышленного робота в 3–7 раз, как показано на рисунке ниже.

Рисунок 9. Составляющие, с помощью которых Sinumerik открывает новый класс точности роботов

Чтобы разработать новый класс прецизионных роботов, были привлечены и партнёры, которые выпускают промышленные роботы (компании MABI, COMAU и другие), а также подразделение Siemens Digital Industries Software, которое разработало программное обеспечение, позволяющее при программировании перемещения вдоль траектории в каждом кадре программы получить разложенное по векторам системы координат заготовки усилие резания и крутящий момент на шпинделе.

Почему необходимо более подробно остановиться именно на той части роботизированного комплекса, которое относится к программному обеспечению?

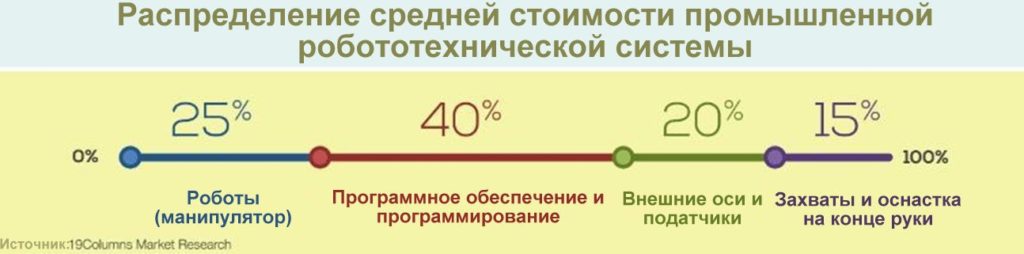

Большая часть затрат в роботизированной системе — это не затраты на оборудование, а услуги системной интеграции, программирования и вспомогательные системы: безопасность, наблюдение и управление в чрезвычайных ситуациях.

Если мы посмотрим на распределение стоимости промышленного роботизированного комплекса, то увидим, что около 40% стоимости занимает именно программное обеспечение и программирование.

Рисунок 10. Распределение средней стоимости промышленной робототехнической системы

В структуре стоимости РТК на протяжении жизненного цикла стоимость покупки оборудования может составлять всего около четверти; снизить эти затраты нельзя без компромиссов по надёжности, производительности и гибкости. Однако основная доля стоимости приходится на этап активной работы комплекса. Например, запуск новой модели изделий требует большой работы по переналадке комплекса и остановки линии на это время. Поэтому основные резервы сокращения стоимости, оптимизации работы и повышению производительности лежат в области применения цифровых средств подготовки производства. В случае с прецизионными роботами без специализированного программного обеспечения решение поставленной задачи становится и вовсе невозможным. Для решения этой непростой задачи необходимо, чтобы программное обеспечение отвечало следующим требованиям:

- Возможность разработки цифрового двойника в одной системе CAD/CAM/CAE/PDM.

- Возможность симуляции и верификации управляющей программы для робота в САМ-системе.

- Полная ассоциативная связь между всеми компонентами робототехнического комплекса.

- Система САМ должна выполнять расчёт нагрузки на исполнительный механизм, который закреплён на фланце робота для компенсации технологических усилий с целью повышения точности обработки.

Подводя итоги, можно сказать, что внедрение промышленных роботов в производство будет постоянно увеличиваться, что связано как с необходимостью повышать производительность и гибкость производства, так и с постоянно расширяющимися возможностями и функциональностью промышленных роботов и исполнительных механизмов. Такие системы, как машинное зрение, лазерные бесконтактные системы измерения и контроля, значительно расширяют возможности применения промышленных роботов. Одновременно с развитием аппаратной части робототехнических комплексов развивается и программное обеспечение, новый функционал которого позволяет значительно расширить области применения промышленных роботов.

Еще больше новостей |