«Диспетчер 3.0» – это полностью кроссплатформенное решение, работающее в веб-интерфейсе на любом устройстве с любой операционной системой. В рамках программ по импортозамещению теперь можно отказаться от зарубежных программных продуктов, используя операционные системы семейства Linux и базы данных PostgreSQL.

Система «Диспетчер» в новой версии — это еще больше возможностей по сбору и обработке данных, а также новый функционал, который обычно относят к классу MES-систем:

- планирование производственного расписания;

- учет хода производства и диспетчеризация;

- учет ресурсов и материальных потоков;

- управление ремонтами и обслуживанием оборудования;

- управление персоналом.

Все эти возможности позволяют дистанционно управлять производством с любого устройства с помощью веб-интерфейса.

В этой версии релиза пользователям станут доступны:

- Обновленный контроль производства

- Визуальный планировщик

- Обновленная карточка станка

- Видеомониторинг в веб-интерфейсе

- Обновленный индивидуальный пульт мониторинга

- Аналитические возможности — дашборды и отчеты

- Виброакселерометр ВЦ-03 для контроля станков без ЧПУ

- Прослеживаемость производства

- Комплекс мониторинга MDC Hub

Также, в релизе 3.0 расширены возможности сбора данных с систем УЧПУ по прямому протоколу и улучшена работа уже имеющихся коммуникационных протоколов.

Подробнее о новом функционале вы можете узнать на нашем вебинаре 14 января 2021. Зарегистрироваться >

1. Обновленный контроль производства

Функционал модуля перенесен в веб-клиент, что позволяет теперь удаленно планировать производственные задания, операции и контролировать ход выполнения заказов.

Мы переработали справочник изделий и деталей, приблизив его к древовидной структуре, принятой в PDM системах. Теперь вы можете завести всю вложенность и генеалогию изделия, что важно для сборочных работ и экземплярного учета.

В основе решения находится «Справочник ДСЕ». В нем находится информация обо всех детале-сборочных единицах (ДСЕ) предприятия и операциях по их производству.

Для удобства сделано два варианта отображения справочника: традиционный табличный и древовидный. Древовидный справочник позволяет создавать структуру конечного изделия разбивая ее на группы узлов и входящих в них деталей.

Для каждого единицы возможно завести много различных спецификаций производства, что позволяет уйти от дублей, а также дает вариативность и гибкость.

Также, в зависимости от принятых на предприятии правил, вы можете выбрать составление производственного расписания либо на основе электронных заказов, либо на основании электронных маршрутных листов.

2. Визуальный планировщик

Сколько занимает традиционное «бумажное» распределение сменно-суточных заданий у мастера цеха и производственно-диспетчерского отдела? Насколько быстро бумажные журналы позволяют сделать перепланирование?

В новом релизе появился простой и удобный визуальный планировщик для составления производственного расписания. Интуитивно понятный интерфейс, аналогичный классическим планировщикам, MES и APS системам, позволяет распределить сменные задания по станкам и операторам буквально за считанные минуты. Планировщик предназначен для планирования и отслеживания выполнения технологических операций по маршрутным листам и сменным заданиям.

С его помощью можно максимально сократить как внутрицеховой бумажный документооборот, так и потери времени на формирование и выдачу сменных заданий рабочим.

3. Обновленная карточка станка

В новом релизе расширены возможности представления детальной информации об оборудовании: состояние, текущее значение измеряемых параметров, выполняемая управляющая программа, обрабатываемая ДСЕ, и т. д.

Основную информацию по станку можно получить, кликнув на его линейную диаграмму в разделе "Онлайн мониторинг" или на пиктограмму станка на 2D-мнемосхеме производственного участка: во всплывающем окне будет ключевая информация по состоянию оборудования.

Удобная визуализация и быстрый доступ к информации о состоянии и работе оборудования позволяют оперативно выявлять проблемные ситуации и даже идентифицировать их причины. Например, при занижении оператором скорости контурной подачи, можно посмотреть значения вибрационных сигналов, получаемых со станка, и определить, что вмешательство в работу станка было вызвано повышенной вибрацией из-за несоответствующей заготовки или износа инструмента.

4. Видеомониторинг в веб-интерфейсе

Какие события предшествовали аварийной остановке оборудования? Что происходило в рабочей зоне во время выполнения ответственных этапов работ? На эти и многие другие вопросы поможет ответить функция видеомониторинга рабочей зоны.

Просмотр видеоданных доступен на специальной вкладке на детальной странице станка. В основе решения — установка веб-камер возле оборудования и интеграция видеопотока.

Видеоконтроль рабочей зоны помогает при получении аварийного оповещения сразу увидеть, что происходит возле станка. При установке специальных защищенных камер в рабочую зону можно контролировать соблюдение технологического процесса. Также можно просмотреть историю в любой момент времени, наложении на диаграмму состояний оборудования.

Дополнительно с помощью видеомониторинга можно удаленно контролировать работу ремонтных служб при проведении работ по ТОиР.

Мы можем подключиться к существующему видеосерверу на предприятии, например под управление ПО Dominaton, либо к бесплатному, с открытым исходным кодом – iSPY.

5. Обновленный ндивидуальный пульт мониторинга

Основное решение для взаимодействия рабочего персонала и системы «Диспетчер» - индивидуальный пульт мониторинга - в релизе 3.0 получило дополнительный функционал.

В первую очередь, появилась возможность привязать один ИПМ к нескольким единицам оборудования и при регистрации рабочего выбирать, на каких именно станках будут проводиться работы.

Теперь необязательно устанавливать на каждый станок по планшету: оператор может пользоваться ИПМ на смартфоне, что особенно удобно, если он работает со сварочными установками. Для упрощенного выбора станка можно использовать штрихкодирование: например, на станке наклеить идентификационный штрихкод, считываемый как сканером, так и камерой смартфона.

Также, на ИПМ теперь можно выводить данные по контролю технологии - оператор своевременно увидит критическое превышение сигналов вибрации и сможет либо остановить станок, либо изменить режим его работы, чтобы предотвратить поломку инструмента, брак детали и т.д.

6. Аналитические возможности - отчеты и дашборды

Начиная с релиза 3.0, система «Диспетчер» получает серьезный аналитический инструмент – настраиваемые дашборды и отчеты.

Коротко говоря, это BI система внутри продукта, где можно легко от общей картины по предприятию спуститься до любых деталей.

Пользователи могут создавать любые виды аналитических отчетов. Настройка источников данных, форм отображения, детализации и переключения между группами данных - все это можно настроить самостоятельно, либо с помощью специалистов «Цифры».

Сводная информация по любой задаче выводится одним экраном с любой степенью детализации. Специалисты различных подразделений получат аналитический инструмент, настроенный под их нужды.

Дополнительно решение позволяет формировать любую необходимую документацию по стандартам предприятия: маршрутные листы, наряд-заказы и т.д.

7. Датчик - виброакселерометр ВЦ-03

Датчик вибрационных сигналов (виброакселерометр) ВЦ-03 будет полезен, если:

- у вас большое количество станков без ЧПУ, при этом важно четко контролировать работу под нагрузкой;

- необходимо контролировать удары на станках с ЧПУ или мониторить отклонения от технологического процесса;

- нужно осуществлять техническую диагностику оборудования и собирать данные для прогноза выхода из строя узлов оборудования (предиктивная аналитика).

Виброакселерометр применяется для контроля вибронагрузки на узлы станка, фиксации ударных воздействий, формирования состояний "Работа под нагрузкой" и "Работа по программе".

Также в релизе 3.0 расширены возможности сбора данных с систем УЧПУ по прямому протоколу и улучшена работа уже имеющихся коммуникационных протоколов. Пользователи с новым протоколом OKUMA могут подключить к мониторингу станки с типами стоек УЧПУ OSP-P200M, OSP-P300S, OSP-P200L, OSP-P300L. Улучшена работа с управляющими программами для протоколов OPCUA, SiemensPLC, ModbusTCP, OPCClassic, OmronFINS и разработана новая версия протокола для систем УЧПУ Sinumerik и Hurco. Также пользователям теперь доступно прямое подключение к оборудованию с системами УЧПУ Brother.

8. Прослеживаемость производства

В релизе 2.10 пользователи получили инструмент для контроля и анализа жизненного цикла каждой заготовки и ДСЕ.

В текущем релизе мы упростили и улучшили механику работы оператора на терминалах, а также перенесли журнал прослеживаемости в веб-интерфейс.

Новый модуль прослеживаемости совместно с модулем «Контроль производства» позволяет с помощью маркировочных идентификаторов на заготовках отслеживать каждый этап обработки изделия.

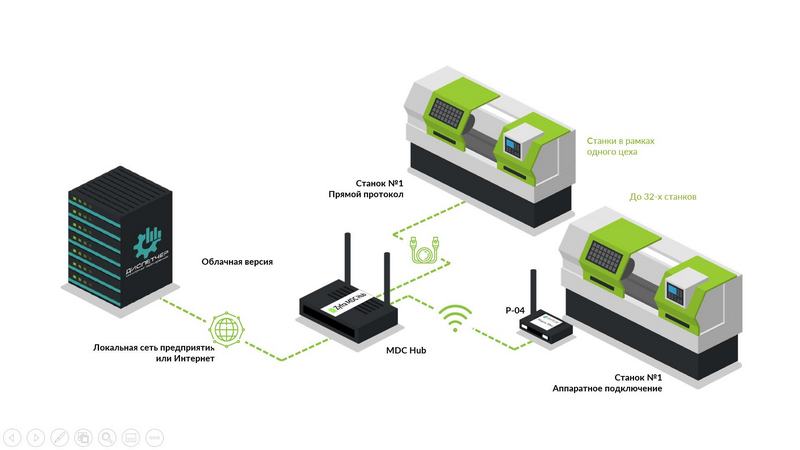

9. Комплекс мониторинга MDC Hub

Быстрое подключение любого оборудования к мониторингу без больших затрат на сетевую инфраструктуру – теперь это возможно!

С помощью комплекса мониторинга MDC Hub можно объединить в сеть до 32 единиц оборудования и организовать мониторинг их работы по беспроводному соединению. MDC Hub включает в себя промышленный компьютер ТР-08, выполняющий роль шлюза, и до 32 регистраторов Р-04, подключаемых непосредственно к оборудованию. Данные мониторинга передаются или по сети на локальный сервер, или в облако, где развернут MDCplus Cloud.

- Один IP для мониторинга 32 станков.

- Легкая масштабируемость – достаточно добавить к комплексу еще один регистратор Р-04.

- Простая настройка: ТР-08 – через веб-интерфейс, Р-04 – автономное преднастроенное устройство.

10. Экспериментальные опции

По запросу мы готовы включить новый функционал, еще не попавший в основной релиз.

А) Электронная система «Канбан»

Возможность поддержания участков производства, уже работающего по системе «Канбан».

В этом режиме работы процесс движется согласно технологии производства, и при завершении одной технологической операции автоматически создается новое задание на следующую, до момента полного завершения выполнения заказа.

Б) Автопланирование производственных заданий

Кнопка автопланирования в визуальном планировщике – автоматический помощник, который по простому алгоритму распределяет сменные задания на несколько дней вперед, с учетом загрузки и доступности оборудования, норм длительности операций и их последовательности.

С) Видеоидентификация сотрудников

Находится ли оператор в данный момент у станка? Или наоборот, есть регламент, когда оператор не должен находиться в определенной рабочей зоне. Соблюдается ли техника безопасности при выполнении ответственных операций?

Выполнить автоматизированный контроль таких случаев можно с помощью видеоидентификации рабочих по данным видеопотока.

В этом случае на каждую камеру настраивается одна или несколько рабочих зон, а при нахождении там рабочих, система будет формировать необходимые состояния, которые легко в дальнейшем использовать, как и все другие состояния станка. Например, настраивать оповещения и отчеты, тем самым выполняя автоматизированный контроль.

Еще больше новостей |