Технология многоцелевых станков произвела революцию в обработке металла и продолжает играть важную роль на современных заводах. Помимо потрясающего роста производительности, технология многозадачности вывела предприятия, особенно небольшие, на уровень, при котором они могут не только легко обрабатывать сложные детали, но и делать это с минимальными затратами.

Текущие конфигурации многозадачных станков могут включать в себя множество дополнительного оборудования и технических возможностей, начиная от сдвоенных токарных шпинделей, нескольких револьверных головок с приводными инструментами и возможностью перемещения по оси Y до наклонно-поворотных столов и инструментальных магазинов большой емкости. И хотя некоторые клиенты полагают, что технологии производства станков близки к стагнации, но это не совсем так, поскольку производители станков ежедневно совершенствуют и улучшают конструкции многозадачных станков.

Некоторые из этих конструктивных решений включают револьверные головки с роликово-кулачковым механизмом, усовершенствованные нижние револьверные головки, фрезерные шпиндели с прямым приводом и задние бабки с сервоприводом. Дополнительные возможности включают одновременное фрезерование с использованием верхней и нижней револьверных головок, а так же операции глубокого сверления.

Встроенный привод револьверной головки, использует роликово-винтовой механизм, обеспечивающий постоянное зацепление. Данная компоновка позволяет достигать плавного, высокоскоростного и высокоточного индексирование, а также обеспечивает возможность увеличения количества инструментов. Обычно револьверная головка вмещает в себя 12 инструментов, но может быть расширена до 24 за счет точного индексирования. Увеличение количества инструментов обеспечивает длительное время непрерывной обработки, а возможность использования универсальных инструментов помогает сократить номенклатуру режущего инструмента.

Эта инновационная конструкция револьверной головки устраняет необходимость в индексируемых муфтах/сцеплениях, обеспечивая возможность расширения инструментальных позиций, поскольку револьверная головка индексируется от ЧПУ в любое положение без выхода из зацепления. Плюс ко всему для обеспечения максимальной жёсткости используются встроенные гидравлические зажимные приспособления.

Нижние револьверные головки на многоцелевых станках также продолжают модифицироваться и увеличивать свои инструментальные возможности. Нижние револьверные головки стали более прочными и мощными. Обычно они вмещают до 9 инструментов с приводными позициями в опциональном исполнении. Для повышения производительности и универсальности обработки, нижние револьверные головки могут работать одновременно с верхними револьверными головками на одной и той же детали. Также нижние револьверные головки могут работать в сочетании с фрезерным шпинделем станка, на всех этапах обработки (в основном шпинделе или противошпинделе), чтобы сократить время цикла обработки.

Современные револьверные головки многоцелевых станков оснащены приводными инструментами, которые быстрее и мощнее своих предшественников благодаря новой технологии прямого привода. Встроенный мотор-шпиндель обеспечивает на 24% более высокую скорость вращения и на 60% увеличенный крутящий момент. Все это обеспечивает повышение универсальности обработки, производительности и износостойкости инструмента наряду с улучшенным качеством финишной поверхности детали.

Новейшие задние бабки с сервоприводом позволяют автоматизировать процессы на современных многоцелевых станках. ЧПУ управляемые задние бабки, программируются и работают от собственных серводвигателей и ШВП. В соответствии с управляющей программой задние бабки передвигаются в заданные положения с заданной скоростью для поддержки заготовки с постоянным усилием поджима (которое так программируется). Благодаря своей независимой приводной системе эти задние бабки могут также просверливать осевые отверстия, что еще больше добавляет универсальности многозадачным станкам.

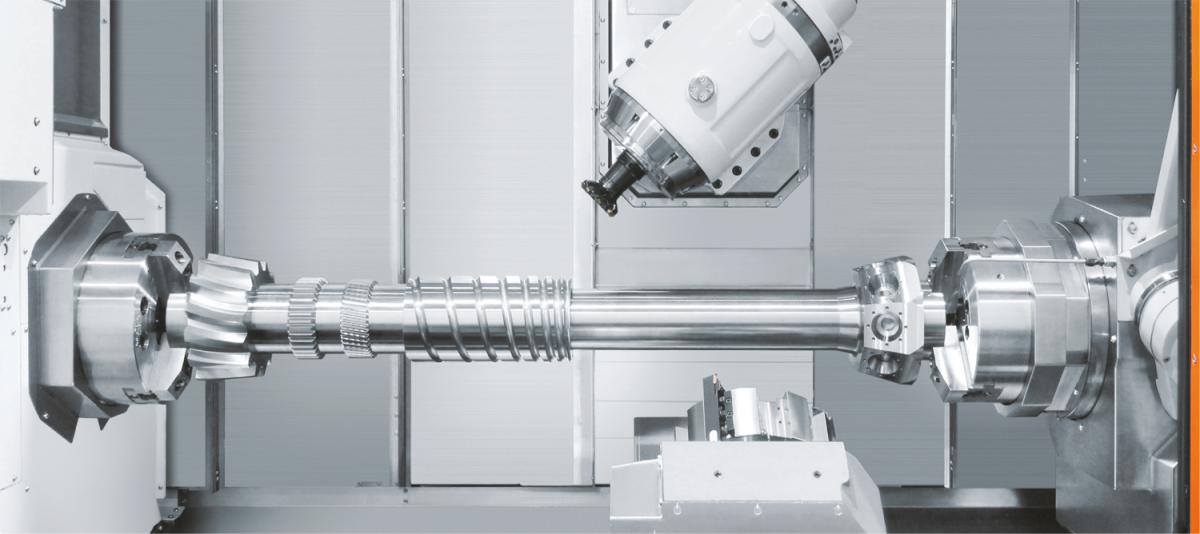

По мере того как все большее количество предприятий сталкивается с обработкой длинных, крупногабаритных и сложных деталей типа вал, растет потребность в станках с удлиненной станиной, которые позволяют применять длинные сверла/борштанги и иные инструменты для обработки глубоких отверстий с автоматической установкой из специального магазина. Эти станки значительно увеличивают скорость и эффективность обработки сложных деталей.

Для выполнения операций сверления глубоких отверстий используется магазин для длинных инструментов, который позволяет хранить несколько инструментов - обычно до трех единиц и длиной до 1 метра. Накопители расположены над контршпинделем или, в зависимости от модели станка, над задней бабкой. Таким образом, инструменты не мешают работе, но доступны для быстрого вызова и установки.

С точки зрения управления многозадачность от Mazak имеет ряд прогрессивных функций, которые входят в SMOOTH Technology. SMOOTH Corner Control и Variable Acceleration Control оптимизирует траектории резания, Mazak SMOOTH Link позволяет синхронизировать станок с мобильным устройством для мониторинга и управления его состоянием в любое время со смартфона, планшета или ноутбука. Этот цифровой инструмент, предназначенный для синхронизации с ЧПУ MAZATROL Smooth, собирает информацию в режиме реального времени от системы управления и передает ее на мобильное устройство с помощью Wi-Fi.

Поскольку потребности производителей в обработке деталей выводят технологию станков за рамки сегодняшнего уровня, одно из последних нововведений в области многозадачности — это серия станков Mazak HYBRID Multi-Tasking. Помимо расширения вычислительных возможностей этих станков, предлагаются новые способы зубообработки, фрезерования, шлифования и протяжки, которые поднимут производство малых и средних зубчатых колес на совершенно новый уровень. Линейка станков HYBRID также включает прогрессивное аддитивное производство (AM) и объединяет такие методы, как лазерное наплавление металла и сварка трением (FSW).

Объединение нескольких операций обработки на одном станке сокращает процент брака, который может возникнуть при перемещении заготовки между несколькими станками. Также сокращается время простоя оборудования, повышается эффективность всего предприятия, что позволяет обрабатывать еще больше деталей с меньшими затратами и, как следствие, повышается конкурентоспособность.