В рамках совместного проекта, в который вошли партнеры из области исследований и промышленности, был разработан лазерный станок, в три раза увеличивающий скорость, с которой инструменты для эмбоссинга могут быть оьработаны для структурирования поверхности для использования в автомобильной промышленности.

Восьмиосевой станок, разработанный в рамках проекта «eVerest», в число партнеров которого входят такие компании, как Volkswagen, Fraunhofer ILT, Scanlab, Precitec Optronik и Amphos, включает лазер ультракоротких импульсов (USP), наносекундный лазер, инновационную технологию сканирования и OCT (optical coherence tomography, оптическая когерентная томография) мониторинг процессов.

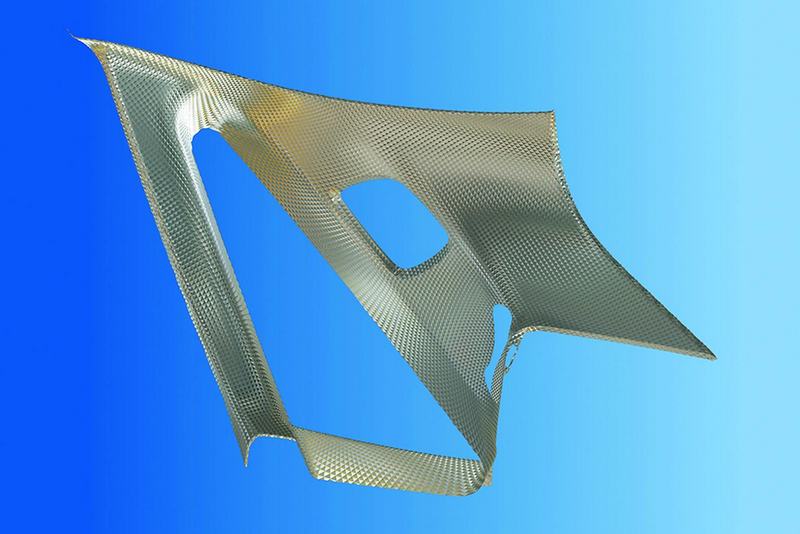

Система значительно увеличивает скорость, с которой можно наносить трехмерные рисунки на инструменты для эмбоссинга, используемые в автомобильной промышленности, для нанесения текстур на пластиковую внутреннюю поверхность транспортных средств. Такие текстуры используются, чтобы передать впечатление превосходного качества.

Несмотря на то, что производителям автомобилей требуется несколько минут, чтобы изготовить поверхность такого типа с помощью литья под давлением, изготовление металлических инструментов, необходимых для их изготовления, занимает значительно больше времени — обычно для его конструирования требуется до четырех недель. Трехмерное текстурирование либо гравируется на инструменте десятками отдельных шагов, либо создается с помощью лазерного процесса со скоростью абляции приблизительно 1 мм³ / мин.

Таким образом, с января 2016 года исследовательский проект eVerest объединил пять компаний и три научно-исследовательских учреждения, чтобы радикально улучшить производительность технологии лазерного структурирования, используемой в таких приложениях, а также повысить ее разрешение до микрометрового режима.

Оптимальное структурирование

Партнеры проекта оптимизировали процесс лазерного структурирования несколькими способами. Время простоя на текущих траекториях сканирования было уменьшено благодаря использованию инновационной технологии сканирования, разработанной Scanlab, что привело к утроению производительности лазерного структурирования.

Также был введен USP-лазер для сопровождения наносекундного импульсного лазера, ранее использовавшегося в таких процессах. В то время как USP лазеры традиционно подвергались критике за их низкую производительность, особенно мощный, активно охлаждаемый волоконно-оптический лазер USP от Amphos — дочернее предприятие Fraunhofer ILT и Trumpf — использовался для получения той же скорости абляции на ватт мощностиизлучения, которая была ранее достижима с помощью наносекундного лазера. Более высокая точность, обеспечиваемая лазером USP, также позволила уменьшить шероховатость поверхности до менее чем 0,5 мкм.

В целях обеспечения качества как во время, так и после обработки партнеры включили две оптоволоконные системы OCT от Precitec Optronik. Встроенная система обеспечивает разрешение 5 мкм, в то время как система постобработки способна достигать разрешений до 1 мкм.

Отдельные компоненты были включены в машину на базе Lasertec 125 от DMG Mori. Цель состояла в том, чтобы обеспечить простоту эксплуатации машины, не требуя каких-либо специальных знаний, и чтобы количество задействованных процессов было сведено к минимуму.

Lasertec 125 от DMG Mori. (Изображение: DMG Mori)

Простота полученной технологии представляет собой одно из основных преимуществ по сравнению с используемыми в настоящее время методами травления, которые часто зависят от навыков и ловкости оператора станка. Эта простота была достигнута благодаря разработке специальных программных инструментов в RWTH Aachen University, которые позволяют пользователям точно моделировать нужные структуры на поверхностях и визуализировать их внешний вид в режиме реального времени.

Сам процесс в настоящее время тестируется в сотрудничестве с партнерами в Volkswagen, но потенциальные применения базовой технологии выходят за рамки автомобильной промышленности. От валиков для тиснения в полиграфической промышленности до больших подшипников для валов ротора в ветряных турбинах, структурированные и функциональные поверхности требуются в широком спектре отраслей.

Проект eVerest («Технология машин и систем для эффективного производства крупноформатных 3D-инструментов для формования с проектными поверхностями») финансировался Федеральным министерством образования и исследований Германии (BMBF) и должен завершиться 30 июня 2019 года.

Дополнительные партнеры по проекту, помимо упомянутых, включают Sauer и Лабораторию фотоники в Университете прикладных наук Мюнстера.

Еще больше новостей |