Mitsubishi Electric Corporation и японский технический центр разрабатывают искусственный интеллект для автоматизации производства

Японская корпорация Mitsubishi Electric и находящийся в Токио Национальный институт передовых промышленных наук и технологий (AIST) разработали технологию искусственного интеллекта (AI), которая может сократить время на настройку оборудования для автоматизации производства (FA), включая лазерные резаки и роботов.

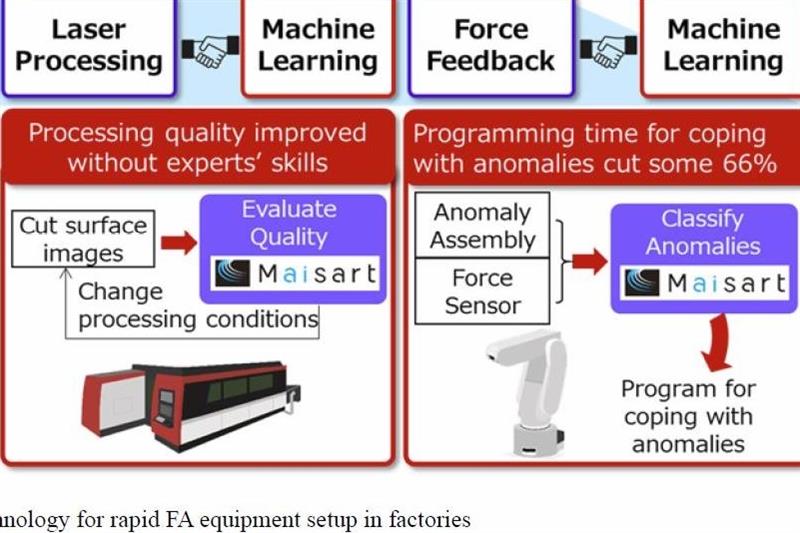

Сочетание ноу-хау лазерной обработки Mitsubishi Electric и технологии машинного обучения AIST для распознавания изображений позволяет автоматически оценивать качество кромок, сопоставимое с ручными оценками, выполняемыми экспертами. Различные факторы могут снизить качество обработки, например, засорение линзы, используемой для фокусировки лазерного луча, изменения температуры станка и состояния поверхности заготовки. Обычно эксперты должны проверять поверхность реза, чтобы оценить полученное качество, а затем вносить коррективы, необходимые для улучшения качества.

Новая технология автоматической оценки качества изображений поверхности реза позволяет достичь уровня ручных оценок, выполняемых экспертами. Кроме того, новая стандартизированная процедура позволяет операторам станков лазерной обработки изменять настройки на основе автоматических оценок и, таким образом, повышать качество обработки без необходимости в экспертных навыках.

В случае с роботами новая разработка — это технология управления с обратной связью и технология машинного обучения AIST для анализа данных, разработанная компанией Mitsubishi Electric, объединенных в систему машинного обучения, которая классифицирует аномалии в операциях сборки промышленных роботов. Это сокращает время создания программ для устранения аномалий примерно на 66%.

При настройке систем промышленных роботов требуется большой объем программирования, чтобы справиться с аномалиями, которые отличаются от системы к системе. Традиционно эксперты заранее предсказывают возможные аномалии, такие как ошибки в захвате или выравнивании, а затем разрабатывают множество программ, необходимых для устранения аномалий и восстановления нормальных операций. Однако разработка таких программ занимает гораздо больше времени, чем фактическое программирование обычных роботизированных движений. Новая технология учится классифицировать аномалии, используя выходные данные датчика силы, полученные во время работы.

Третья разработка — это настройка параметров привода на машинах, требующих высокоскоростного позиционирования машин портального типа, хотя конкретные типы машин не важны. Высокоскоростное позиционирование в допустимых диапазонах ошибок позиционирования требуется при использовании сервосистем для управления позиционированием. Вибрация и другие характеристики обычно различаются в зависимости от целевого положения и расстояния перемещений, поэтому необходимо установить оптимальные параметры для определения желаемой скорости и ускорения для каждого положения и расстояния. Однако может быть трудно настроить большое количество параметров.

Компания Mitsubishi Electric ранее разработала продукты с 18 параметрами в двух категориях, но в настоящее время разработала новую систему с 720 параметрами в восьми категориях для высокоточного управления, где даже специалистам будет трудно отрегулировать такое большое количество параметров.

Автор: Andrew Allcock

Еще больше новостей |